用于发动机边缘损伤型叶片修复的曲面重构方法

郭春 李中元 农王亮 陶冶

摘要:发动机损伤叶片的表面重构是发动机叶片修复的一个关键问题。在多种损伤类型叶片的曲面重构中,边缘损伤型叶片的表面重构具有较大困难,因此类叶片表面在边缘处过渡复杂,而且损伤后的叶片发生了变形。本文针对上述问题提出一种面向边缘损伤型叶片表面的曲面重构方法。首先,重构非损伤截面轮廓的表面轮廓和边缘轮廓,边缘轮廓采用贝塞尔曲线进行重构;然后,通过预测边缘损伤区域贝塞尔曲线的控制点重构损伤区域边缘轮廓,通过将表面轮廓曲线与贝塞尔曲线进行搭接得到损伤区域完整截面曲线;最后,通过放样各个截面曲线获得重构的叶片表面。本文对所提重构方法进行验证并进行误差分析,结果表明了所提方法的有效性。

关键词:曲面重构;边缘损伤型叶片;三次贝塞尔曲线;最小二乘法

中图分类号:TH11 文献标志码:A doi:10.3969/j.issn.1006-0316.2023.06.001

文章编号:1006-0316 (2023) 06-0001-08

Surface Reconstruction Method for Engine Edge Damaged BladeRepaire

GUO Chun,LI Zhongyuan,NONG Wangliang,TAO Ye

( School of Mechanical Engineering, Sichuan University, Chengdu 610065, China )

Abstract:Surface reconstruction of damaged engine blades is a key issue in engine blade repair. In the surface reconstruction of blades of multiple damage types, the surface reconstruction of edge damage leaves is difficult, so the surface transition of the blade-like blade is complex at the edge, and the blade is deformed after injury. In view of the above problems, this paper proposes a surface reconstruction method for edge damage blade surface. Firstly, the surface profile and edge profile of the non-damage section profile are reconstructed, and the edge profile is reconstructed by Bezier curve. Then, the edge contour of the damage area is reconstructed by predicting the control point of the Bezier curve of the edge damage area, and the complete cross-sectional curve of the damage area is obtained by lapping the surface contour curve with the Bezier curve. Finally, the reconstructed blade surface is obtained by lofting the individual cross-sectional curves. In this paper, the proposed reconstruction method is verified and the error analysis is carried out, and the results show the effectiveness of the proposed method.

Key words:surface reconstruction;edge damage blade;cubic Bezier curve;least square method

航空发动机叶片工作于高温、高压环境下,在服役一段时间之后会发生损坏及变形[1]。由于叶片的材料和制造成本高,相较于重新生产新的叶片,将损坏的叶片进行维修不仅能延长叶片的使用寿命,同时节约成本。当下对叶片自适应修复研究中,重构损伤叶片表面是其关键环节。对此,国内外学者展开了积极的探索。

在近几年的研究中,李志[2]提出面向涡轮叶片曲面修复的曲面重构方法。Gao等[3]发展了一种表面扩展算法,通过将缺陷表面的参数信息外推到缺陷區域,从而生成磨损的叶尖模型。张伟等[4]提出一种分段拟合叶片切片截面曲线,然后构造满足二维约束的最优曲面,最后使用曲线放样生成曲面。Zhao等[5]提出了一种对每个截面的测量点进行自由变形修正来确定最终截面曲线,然后放样重建最终的截面曲线。该方法的测量数据点使用接触式测量获得。Xu等[6]提出了一种基于实测接触点的薄特征叶片曲面重构方法,该方法使用三次NURBS曲线对横截面曲线进行逆插值,拟合和曲面重构。这个方法只用于非损伤叶片的曲面重构。Yu等[7]提出了一种通过递推变形与缺陷截面曲线相邻的参考截面曲线获得损伤区域截面线的方法。文章中提出了参考曲线中各控制点的逆移动分布算法,以实现曲线变形。该方法旨在保证曲面光滑度。Zheng等[8]提出了一种基于刀具路径修正的叶片修复方法。该方法首先对损伤区域附近的标称曲线和测量点的刚性配准,然后基于可行区域的残差B样条逼近,以及修复机械所用刀具路径的修正,用改进的ICP算法实现了标称曲线对测量点的修正。该方法用于叶尖修复。聂兆伟等[9]提出镜像模型驱动的叶身自适应修复曲面重构方法。该方法以叶身设计曲面作为理论模型,以实际待修复叶身的测量值作为实作模型。

叶片常见的三种损伤形式分别是尖端损伤、凹面和凸面损伤以及边缘损伤。在当前的研究中,有的学者提出的方法针对特定损伤形式叶片的表面重构。Gao等[3]提出的方法适用于的尖端损伤的扭曲叶片表面重构。有一部分学者所提方法虽然没有指定针对某一种特定损伤形式,但是其实验结果主要倾向于叶片凹面和凸面的验证。Wu等[10]提出的模型重建方法中,实验结果验证了所提方法在叶片凹面和凸面的有效性,却缺少对边缘表面的验证。Zheng等[8]提出的方法以尖端损伤叶片验证了所提方法,但并没有给出边缘损伤叶片的验证实例。

当下较少有学者和工程人员针对边缘损伤形式的叶片重构进行研究。在针对特定损伤形式叶片表面重构研究中,很少有学者关注边缘损伤形式的叶片表面的重构。而在不区分具体损伤形式的叶片重构方法中,也很少给出对叶片边缘重构效果的验证。陈云勇等[11]提出一种基于误差控制的薄壁叶片椭圆弧形前后缘建模方法。但该方法适用于完整叶片的逆向建模,而不適用于损伤叶片的建模。赵旭升等[12]在损伤叶片曲面重构的研究中,分别提出了针对叶片尖端损伤和边缘损伤的叶片截面曲线重构方法。该方法对边缘损伤叶片的重构精度还仍有提升空间。

边缘损伤是发动机叶片的常见损伤形式,针对边缘损伤型叶片的表面重构对叶片修复具有重要意义。然而,边缘损伤型叶片表面重构面临较大困难,其原因在于此类叶片表面在边缘处过渡复杂,且损伤后的叶片存在形变。针对当下边缘损伤形式的叶片表面重构研究较少。因此,本文提出一种面向发动机边缘损伤型叶片表面的曲面重构方法。

1 本文提出的曲面重构方法

如图1所示是边缘损伤型叶片表面重构流程,在进行叶片截面轮廓曲线重构时,分别对边缘轮廓曲线和表面轮廓曲线进行重构,因为在叶片的一个截面轮廓上,其叶片边缘曲率变化大,而叶片表面轮廓的曲线变化平缓。在进行边缘轮廓进行重构时,采用三次贝塞尔曲线拟合边缘曲线,同时利用已知非损伤区域的贝塞尔曲线特征预测损伤区域贝塞尔曲线特征,从而实现损伤区域边缘曲线的重构。在获得各个高度下的叶片边缘轮廓,利用搭接算法将不完整的表面轮廓曲线和贝塞尔曲线首末端点进行搭接,完成叶片截面轮廓曲线的重构。最后经过曲线放样获得完整叶片表面。

1.1 点云分割

叶片非损伤截面轮廓的点云分割算法的输

入是 ,该点集是激光传感器所

测得的同一个截面轮廓的点云数据。首先将该点集在xoy平面投影。然后以四次曲线拟合该数据点可得到一条处于截面轮廓内部的四阶曲线,曲线表示为:

(1)

式中:a、b、c、d、e为四次曲线系数;x为曲线自变量;y为因变量。

P的y坐标在四阶曲线投影得到点集Pp,

比较P和Pp的y方向坐标值,如果 ,pi属于PH,反之pi属于PL,由此可将该曲线P分为两个点集,分别是 和 。

在一个截面的测量点云数据中,据点在边缘某处曲率逐渐增大,将这些数据点分为前缘点、后缘点、上表面点和下表面点。得到非损伤截面轮廓数据之后,需要将数据点进行分割。

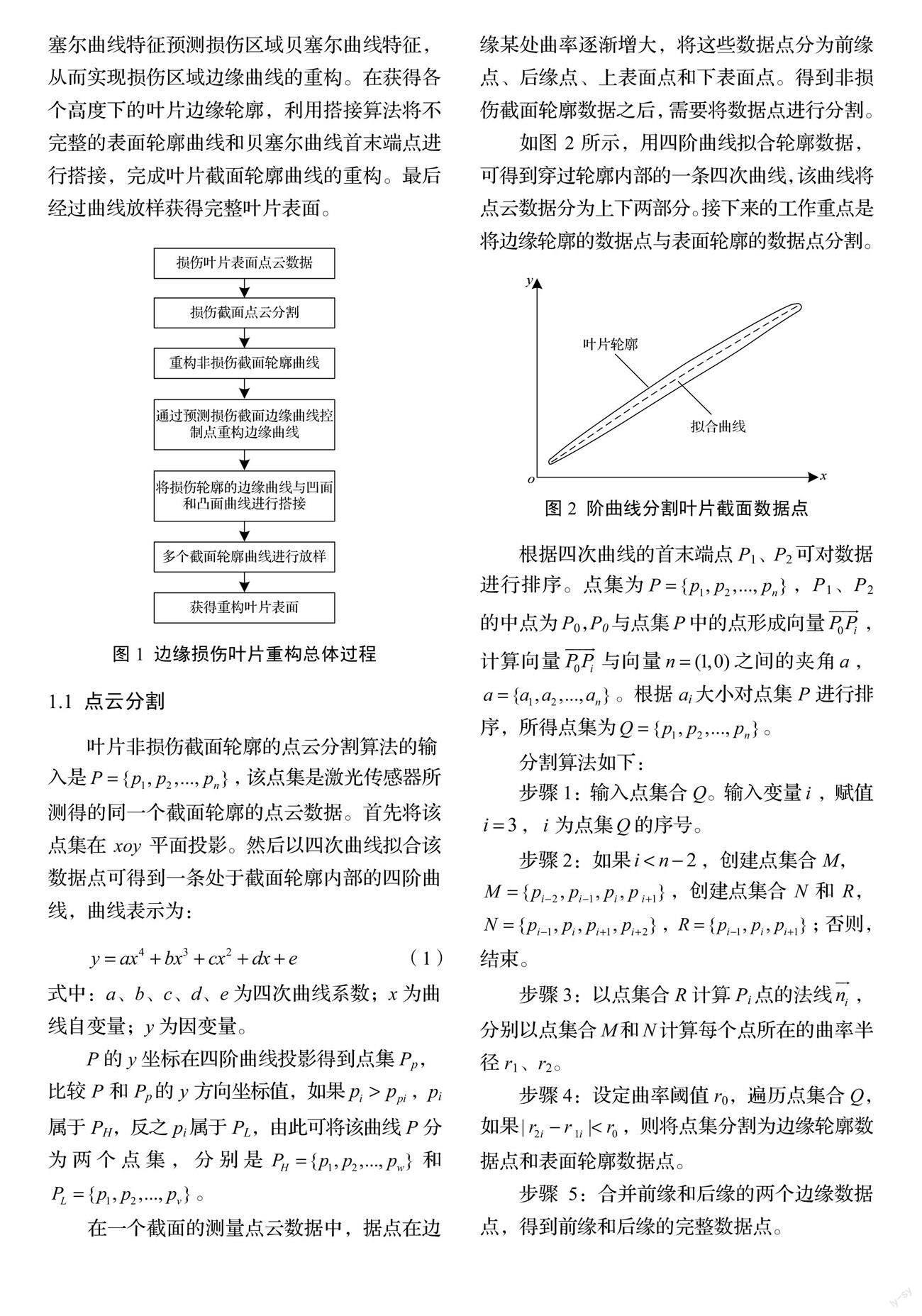

如图2所示,用四阶曲线拟合轮廓数据,可得到穿过轮廓内部的一条四次曲线,该曲线将点云数据分为上下两部分。接下来的工作重点是将边缘轮廓的数据点与表面轮廓的数据点分割。

图2 阶曲线分割叶片截面数据点

根据四次曲线的首末端点P1、P2可对数据

进行排序。点集为 ,P1、P2

的中点为P0,P0与点集P中的点形成向量 ,计算向量 与向量 之间的夹角 , 。根据ai大小对点集P进行排序,所得点集为 。

分割算法如下:

步骤1:输入点集合Q。输入变量 ,赋值 , 为点集 的序号。

步骤2:如果 ,创建点集合M,

,创建点集合N和R, , ;否则,

结束。

步骤3:以点集合R计算Pi点的法线 ,

分别以点集合M和N计算每个点所在的曲率半径r1、r2。

步骤4:设定曲率阈值r0,遍历点集合Q,

如果 ,则将点集分割为边缘轮廓数

据点和表面轮廓数据点。

步骤5:合并前缘和后缘的两个边缘数据点,得到前缘和后缘的完整数据点。

1.2 非损伤截面表面轮廓曲线拟合

由上文所提的同一截面轮廓上数据点的分割算法可将一个高度上的叶片非损伤截面轮廓数据点分割为前缘数据、后缘数据、叶盆数据、叶背数据。在本节中,叶盆数据和叶背数据采用相同的重构方式,用四次曲线拟合叶盆数据和叶

背数据。输入点集 ,将点集投影于xoy平面得到二维点集合 ,使用最小二乘法拟合点集 。设拟合多项式为:

(2)

式中:a0、a1、a2、a3、a4为多项式系数。

计算偏差和为:

(3)

将式(3)对ai求偏导数并化简整理得:

(4)

式(4)的形式为 ,A为系数矩阵,由矩阵运算可得到A,即得到拟合曲线。叶背拟合曲线如图3所示。

图3 叶背数据点拟合

1.3 非损伤截面轮廓边缘曲线重构

通过分割算法对非损伤截面轮廓数据点进行分割,可获得非损伤区域截面轮廓完整的边缘数据点,同时可以得到边缘数据点和上下表面数据点公共点的切点和切线方向。已知三次贝塞尔曲线的特点就是第一个和第四个控制点就是曲线的起点和终点,第二个控制点位于起点切线方向上,第三个控制点位于终点切线方向上。于是可通过如下算法利用贝塞尔曲线拟合叶片轮廓边缘数据点。

三次贝塞尔曲线表达式为:

(5)

式中:t为参数,t=0~1;P0、P1、P2、P3为贝塞尔曲线控制点。

利用贝塞尔曲线重构叶片边缘曲线的关键在于确定控制点。由叶盆和叶背曲线端点和端点切线方向确定贝塞尔曲线首末控制点及其切线方向,如图4所示。根据贝塞尔曲线性质,

控制点P1位于P0法线 方向上,控制点P2位于P3的法线 方向上。

控制点求取算法如下:

(1)步骤1

输入控制点P0、P3, , ,叶片边缘点集合 ,首末控制点切线向量 、 , , ,输入变量k1、k2。

(2)步骤2

第二个控制点表示为:

(6)

第三个控制点表示为:

(7)

误差值表示为:

(8)

(9)

(10)

式中: 、 、 、 。

最小二乘公式替换为:

(11)

对k1和k2求偏導数并化简得 ,利用矩阵计算可求得k1和k2。

(3)步骤3

将k1和k2带入得到叶片边缘贝塞尔曲线。

P0、P1、P2、P3为三次贝塞尔曲线控制点;

、 为首末控制点所在切线的向量。

P0、P1、P2、P3为三次贝塞尔曲线控制点。

1.4 边缘曲线控制点预测

叶片边缘从叶尖到叶根过渡过程中,曲线呈现出光顺的过渡。于是通过损伤区域上下两个边缘贝塞尔曲线的首尾控制点预测损伤区域各个截面轮廓的边缘贝塞尔曲线的首尾控制点。同时,三次贝塞尔曲线的首末控制点的交点也呈光顺变化,所以使用损伤区域上下两个控制点交点预测损伤区域控制点交点。预测的数值呈线性变化趋势。此外,叶片边缘轮廓贝塞尔曲线平行于首末端点所形成的线段的切点应光滑过渡,所以使用损伤区域上下两个边缘贝塞尔曲线的切点预测损伤区域的贝塞尔曲线切点。

由三次贝塞尔曲线拟合方法可重构邻近于边缘损伤区域的最高和最低两个高度的截面曲线,P1、P2、P3、P4为最低高度的边缘轮廓贝塞尔曲线的控制点,P0为贝塞尔曲线首末控制点所在切线的交点。P1'、P2'、P3'、P4'为最高高度的边缘轮廓贝塞尔曲线的控制点,P0'为贝塞尔曲线首末控制点所在切线的交点。如图6所示。

P1、P2、P3、P4和P1'、P2'、P3'、P4'分别是完整边缘轮廓三次贝塞尔曲线控制点;Pi1、Pi4分别为第i个损伤轮廓三次贝塞尔曲线的预测首末控制点;P0、P0'分别为首末控制点切线的交点;

Pi0为第i个损伤轮廓的预测交点。

图6 首末控制点切线交点示意图

首先需要确定P0的坐标,由向量关系可确

定的坐标。由向量关系 、 可确定系数k,进而得到P0的坐

标。将P0、P0' 投影于xoz平面和yoz平面,建立首末控制点切线的交点值的 坐标和y坐标与截面高度z的一阶线性关系。P0坐标为(xp,yp,zp),P0'坐标为(xq,yq,zq),第i个截面首末控制点切线交点P0i坐标为(xi,yi),可得关系如下:

(12)

(13)

该截面上首末控制点切线交点 ,以同样方法可获得该截面上首末控制点和P4i。

1.5 表面轮廓曲线搭接

叶片表面的轮廓曲线在边缘处过渡平缓,可利用三次样条曲线对缺失部分的表面轮廓曲线进行搭接。为了保证一阶连续,在控制点P4和表面曲线端点位置,搭接曲线的零阶和一阶倒数分别等于P4点和表面曲线端点的零阶和一阶倒数。由此条件可确定搭接曲线。图7为搭接前后曲线。

2 实验验证

为了验证所提方法的有效性,采用标准叶片模型来进行实验。采用标准模型的好处在于,通过所提方法对损伤模型进行重构,在验证阶段可以使用标准模型作为参考来验证所提出方法的重构效果。在标准叶片模型上加凸起模拟堆焊修补后的边缘损伤型叶片。在不同高度上对损伤叶片表面进行采样,生成理想点云。如图8(a)是叶片标称模型,图8(b)是经堆焊修补后的边缘损伤型叶片示意图。

为了评价本文提出的方法的重建精度,本文基于图8(a)中所示叶片标准模型生成的测点进行了叶片的样条表面重建。实验中在模型表面进行采样取点。为了模拟激光传感器的测量数据,在不同高度上分别以间隔0.1进行采样。所获得的模拟测量数据如图9所示。在实际的激光传感器测量过程中,总是有误差存在,为此,在每个测量点的z坐标上随机生成0.01的误差,用于模拟实际的激光传感器测量数据。图10所示是有误差的模拟测量数据。

通过模拟的测量数据,使用本文所提算法损伤区域相邻的非损伤截面轮廓进行重构,然后使用边缘轮廓控制点预测算法对损伤区域边缘轮廓进行重构,最后通过搭接算法搭接损伤区域边缘和凹面、凸面轮廓。最终的重建模型与叶片标准模型相同,但在几何精度上存在差异。

为了验证重构后的叶片表面,分别计算重构后截面轮廓曲线到标准叶片模型表面的误差。图11为重构截面轮廓与标准模型表面之间的误差分布。本文提出方法的最大误差为0.0352 mm。

此外,为了观察重构叶片分别在损伤区域顶端、中部、底端的重构效果,分别建立重构叶片在如图11所示三个截面轮廓的平均误差。截面如图12所示,图13为三个截面最大误差值。

3 结论

本文提出了一种面向边缘损伤型叶片的表面重构方法,对于边缘损伤型叶片,通过重构叶片截面轮廓曲线,并将轮廓曲线进行放样实现损伤叶片表面的重构。通过对损伤区域边缘曲线控制点的预测,以及顶点约束,利用三次贝塞尔曲线重构叶片缺失的截面曲线边缘,进一步将边缘曲线与表面曲线搭接实现叶片损伤截面轮廓的重构。与原始截面轮廓相比,其重构的截面误差最大为0.0352 mm。

本文提出的边缘损伤型叶片表面重建方法在仿真中具有较高的精度,这有利于修复后的叶片更好地适应工作环境。本节的实例分析表明了所提出的边缘损伤型叶片表面重建方法的有效性。实例表明,该方法可用于叶片自适应修复过程的叶片表面重构模块。

参考文献:

[1]陈亚莉,周代忠,年鹏,等. 自适应加工技术在数控加工中的应用[J]. 中国新技术新产品,2016(20):78-79.

[2]李志. 面向扭曲叶片修复的曲面重构系统研发[D]. 广州:广东工业大学,2012.

[3]Gao J,Wen H,Lin ZY,et al. Geometric model reconstruction through a surface extension algorithm for remanufacturing of twist blades[J]. Rapid Prototyp J,2017,23(2):382-390.

[4]张伟,赖喜德,宋威,等. 基于截面特征约束的涡轮叶片重构技术[J]. 机械强度,2014,36(4):578-582.

[5]Zhao ZC,Fu YC,Liu X,et al. Measurement-based geometric reconstruction for milling turbine blade using free-form deformation[J]. Measurement,2017(101):19-27.

[6]X. Lyu,H. Yu,J. Wu. Surface reconstruction for thin aero engine blade from disorganized contact measured points[J]. Proc. Inst. Mech. Eng.,Part C,2018,232(5):746-758.

[7]Yu HY,Lyu XG. Repair of defective 3D blade model based on deformation of adjacent non-defective cross-sectional curve[J]. Int J Adv Manuf Technol,2018,95(5):3045-3055.

[8]Zheng ZQ,Yun Z,Zhi CT. A repair strategy based on tool path modification for damaged turbine blade[J]. International journal of advanced manufacturing technology,2020,106(7-8):2995-3006.

[9]聶兆伟,熊丹丹. 航空发动机叶片自适应修复目标曲面重构[J]. 计算机集成制造统,2019,25(1):53-60.

[10]B. Wu,H. Zheng,Y. Zhang,et al.A model reconstruction method of blade repair based on linear combination[J]. Int J Precis Eng Manuf,2021(22):383-394.

[11]程云勇,王嫔,刘鹏军,等. 基于误差控制的薄壁叶片椭圆弧形前后缘建模方法[J]. 计算机辅助设计与图形学学报,2016,28(1):155-161.

[12]赵旭升,杨建中,陈吉红,等. 服役破损叶片的曲面重构及刀路生成方法[J]. 中国机械工程2019,30(24):2906-2915.