不锈钢复合板压力容器在富Cl-环境下的应用

杨屺 万娟 李科 施辉明 毛翔

摘要:奥氏体不锈钢复合板压力容器广泛用于从井口及节流后到单井站、集气站工艺流程中。由于气井开采的后期带有大量富含氯离子的气田水,不少复合板压力容器的不锈钢覆层焊缝及热影响区出现针孔腐蚀现象,影响安全生产。为解决这种腐蚀情况,通过深层次分析氯离子对不锈钢的腐蚀机理以及对现场实际工况信息的收集和试验后,一方面采取控制工艺流程降低设备运行温度;另一方面采用抗腐蚀行更强的镍基焊材对覆层焊缝进行盖面修复,待设备运行一段时间后,开罐检查发现点腐蚀情况明显减少。因此表明,控制温度以及采用镍基焊材盖面能有效控制不锈钢覆层焊缝及热影响区点蚀的问题。

关键词:奥氏体不锈钢复合板;压力容器;氯离子;针孔腐蚀;镍基焊材

中图分类号:TE9 文献标志码:A doi:10.3969/j.issn.1006-0316.2023.06.011

文章编号:1006-0316 (2023) 06-0074-07

Application of Stainless Steel Composite Plate Pressure Vessel in Cl-Rich Environment

YANG Qi,WAN Juan,LI Ke,SHI Huiming,MAO Xiang

( Southwest Branch of China Petroleum Engineering and Construction Co., Ltd.,

Chengdu 610041, China )

Abstract:Austenitic stainless steel composite plate pressure vessels are widely used in the process flow from wellhead and throttling to single well station and gas collecting station. Due to the large amount of gas field water rich in chloride ions in the late stage of gas well exploitation, pinhole corrosion occurs in the weld of stainless steel coating and heat affected zone of many composite plate pressure vessels, which affects the safe production. In order to solve this corrosion situation, through the in-depth analysis of the corrosion mechanism of chloride ion on stainless steel and the actual working condition information collection and test, on the one hand, the control process to reduce the operating temperature of equipment; On the other hand, nickel base welding material with stronger corrosion resistance is used to repair the cover of the cladding weld. After the equipment has been running for a period of time, the point corrosion is found to be significantly reduced by opening the can. It is shown that the pitting of weld and heat affected zone of stainless steel cladding can be effectively controlled by temperature control and nickel base welding surface.

Key words:austenitic stainless steel composite plate;pressure vessel;the chloride ion;pinhole corrosio;nickel-based weld material

某油氣田目前在役的奥氏体不锈钢复合板压力容器多达100余台,多是设置在单井站、集气装置等内输站场。这些区域的压力容器存在压力高、温度高、天然气中CO2分压高等工况。这些区域压力容器的选材大多为S31603奥氏体复合板,自2011年,各作业区检修时发现这些复合板容器的覆层焊缝及热影响区出现针孔点蚀,严重影响作业区的安全生产。根据以往同行类似设备的处理经验,现场人员针对这些设备的点蚀区域用316L焊材进行了常规的补焊处理,但隔年开罐检查时仍发现由点腐蚀引起的针孔。经初步检测和调研取样,现场实际的介质温度远超设计温度,且微观组织分析发现覆层焊缝及热影响区出现Cr、Ni元素偏聚等现象,这些均会影响这些区域覆层材料的抗腐蚀性能。前期对设备的设计选材仅从技术适用性以及经济合理性方面考虑,忽视了现场实际工况以及焊接时会出现Cr、Ni偏聚等情况。据查阅多篇关于氯离子环境对奥氏体不锈钢腐蚀控制的文献[1-5,9],多从控制介质的PH值、温度、氯离子浓度等方面考虑,均未考虑实际生产中工况复杂不易控制的情况。为保证运行单位的安全生产,为服役在上述高含氯离子环境下的奥氏体不锈钢复合板压力容器提供可行的控制及腐蚀修复方案迫在眉睫。

1 典型案例

位于某集气装置的气液分离器,设备规格为DN1200×4540 mm,设计压力为11 MPa,操作温度为60℃,设备主体选材S31603+Q345R(正火),介质原料气(CO2:0.721%mol,

Cl-:100 000 mg/l),气田水原味PH值5.9~7.0。

1.1 选材依据

根据上述介质条件和工程设计经验,分离器面临的腐蚀类型主要为:①CO2等腐蚀介质引起的均匀腐蚀;②CO2、Cl-等腐蚀介质引起的局部腐蚀;③Cl-引起的氯化物应力开裂。因此设备材料的选择不但要考虑能有效地防止均匀腐蚀,同时要能防止点蚀、晶间腐蚀、应力腐蚀开裂[1-2]。

在常规的不锈钢材料中,S31603是属超低碳含钼不锈钢,最大碳含量0.03%,较之其他不锈钢具有优异的耐腐蚀性能、良好的机械力学性能和焊接性能。

根据ISO 15156-3标准[3]附录A中第A.2.2款规定,介质含H2S分压在100 kPa以下,工作温度不超过60℃的工况下,S31603不锈钢在任何氯化物浓度和原位PH值组合下使用都是适用的。本设备工作介质中不含H2S。因此,壳体材料选用S31603+Q345R(正火)复合板,覆层材料(S31603)的选择满足标准规定。

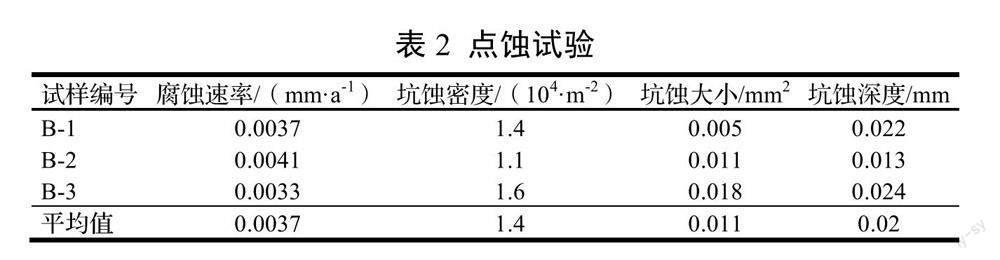

为了进一步证实选材是否合理,根据实际工况条件,对覆层分别做了均匀腐蚀试验[4]、耐氯化物应力腐蚀试验[5]、点蚀试验[6]及晶间腐蚀试验[7-8]。均匀腐蚀试验结果如表1所示,评定结论无明显腐蚀。耐氯化物应力腐蚀试验(四点弯曲法),在加载100%AYS(341 MPa)浸泡720 h后,试块均未出现EC裂纹,评定结论为无腐蚀。由点蚀试验结果可得,目视未见明显腐蚀痕迹;坑蚀密度(20倍)为A-3级;显微法(100倍)测坑蚀大小为B1级;显微法(200倍)测坑蚀深度为C-1级。结果如表2所示。

送检晶间腐蚀试验的S31603+Q345R复合钢板对焊焊接接头S31603覆层焊缝试样,在GB/T 4334-2020[9]规定的加铜屑的硫酸-硫酸铜腐蚀试验溶液中浸泡(微沸)16 h后,将试样的熔合线位于中部(焊缝外表面受拉应力)弯曲成U型,弯曲角度180°,用10倍放大镜观察弯曲试样外表面未发生因晶间腐蚀产生的裂纹。

综上,试验结果证明S31603不锈钢具有良好的耐均匀腐蚀、点蚀、晶间腐蚀及应力腐蚀性能。分离器的覆层材料选用S31603奥氏体不锈钢,完全满足现场实际工况的需求。

1.2 设备出现的问题

分离器投产两年后首次开罐检查,发现设备内部S31603覆层的主焊缝、热影响区及堆焊S31603部位等区域均出现因点蚀产生的针孔。腐蚀情况如图1所示。

对于图1所有出现点蚀的区域,作业区在设备检修期按常规手段对腐蚀区域进行了补焊处理,并对人孔盖用S31603内衬贴板处理。补焊后设备继续投入使用,一年后开罐检查仍发现相同的点蚀现象,贴板处还出现鼓包,严重影响设备安全使用。

1.3 问题分析

通过现场调研了解到,设备在实际运行过程中,操作人员对介质随机取样分析,发现介质含液量增加,且气田水中Cl-浓度随开采时间而提高,测得的最高浓度已达120 000 mg/L;温度也随着产量的变化而改变,最高时已达70℃。

1.3.1 Cl-浓度和温度的影响

通过实际情况分析以及结合权威类似S31603不锈钢腐蚀论文结果,得知,在PH值一定(弱酸)的情况下,引起S31603不锈钢覆层的焊缝点蚀的因素主要是Cl-浓度和设备运行温度[10-11]。

这两个因数相互影响,在Cl-浓度较低时,不锈钢表面钝化膜耐蚀性能较强;但随着Cl-浓度的增加,击破(腐蚀)电位则随着Cl-浓度增加而显著下降。在Cl-濃度较低的条件下,S31603不锈钢不存在临界点蚀温度,随着温度增加只发生钝化腐蚀,不会发生点蚀。而当Cl-浓度达到一定浓度时,S31603不锈钢会出现临界点蚀温度。

所谓临界点蚀温度,是指:当温度较低时,升高电位,材料不会发生点蚀而直接进入过钝化;而在电位较低时,随着温度的升高,材料会发生点蚀,但此时得到的点蚀温度是受电位控制的临界点蚀温度,为相对临界点蚀温度。当电位达到一定值后,随着电位的增加,临界点蚀温度不发生变化,此时的临界点蚀温度为材料的绝对临界点蚀温度,即通常在文献中所提及的临界点蚀温度。目前临界点蚀温度是评

价不锈钢耐点蚀能力的重要指标之一。临界点蚀温度是指在特定的测试环境下不锈钢发生点蚀的最低温度[12]。1973年Brigham和Tozer提出了临界点蚀温度的概念[13]。之后临界点蚀温度被广泛用作筛选不锈钢和镍基合金以及制定材料焊接程序的依据。

Cl-浓度与临界点蚀温度的关系可以近似表示为[14]:

(1)

式中:CPT为临界点蚀温度,℃;CCl-为Cl-浓度,mg/L;a、b为常数。

综上,Cl-浓度和温度是影响S31603不锈钢腐蚀的重要因素。

根据Q/SY06018.8-2016[15]附录A,氯离子浓度为125 000 mg/L时,S31603不锈钢临界点蚀温度为60℃。此设备在随机取样时测得Cl-浓度最高已达到120 000 mg/L,运行温度最高时也达到70℃。要想控制本设备的腐蚀情况,就必须要控制Cl-浓度及温度,才能从源头上降低对S31603不锈钢覆层焊缝的点腐蚀。

1.3.2 Cr、Ni元素偏聚影响

另外,本设备的主要腐蚀部位在焊缝及热影响区,在作腐蚀试验时,对焊接试样进行了能谱分析。对于F316L焊缝区域,图2区域a部分的化学成分与S31603不锈钢基材基本相同,但焊缝中存在着富Cr的岛状组织(区域b),能谱分析结果表明此组织的Cr含量为25.06%、Ni含量为5.62%,这意味着在焊接过程中焊丝内的Cr、Ni元素发生了偏聚[16]。此外,在焊缝内还存在直径在0.5~1 μm的Fe、Cr、Ni元素的氧化物颗粒,通常来说,氧化物夹杂物是点蚀产生的重要根源之一。而焊缝热影响区的组织相对粗大,Cr含量相对较低。这可能是在焊接过程中热影响区处于敏化温度,Cr元素与C元素形成了大量的金属间化合物,从而导致热

影响区出现贫Cr现象。这些也是影响氯离子对焊缝及热影响区点腐蚀的重要原因。

因此,选择一种耐腐蚀性能更强的焊材对焊缝进行升级处理也是一个重要的参考方向。

2 解决方案

通过对典型案例中分离器的覆层焊缝及热影响区点蚀原因的分析及试验,我们得知,在这种复杂工况下,要控制类似分离器这种奥氏体不锈钢复合板覆层焊缝的点腐蚀,需得控制设备运行温度和Cl-浓度。从工艺流程上分析,运行温度可以通过优化流程得以控制,但Cl-浓度无法控制,这跟气井的含水量相关。

另外,从问题分析中还得知,S31603焊材在焊接过程也会出现Cr、Ni元素偏聚,影响焊缝的抗腐蚀性能。因此,选择合金含量更高及抗腐蚀性能更好的焊材去补焊点蚀区域能有更好的效果。

2.1 改进工艺流程

根据上述分析,可以通过控制操作介质的温度达到降低设备覆层焊缝腐蚀速率的目的。通过改进上游工艺流程,对上游井口到集气采取多级节流工艺[17],达到调整压力和输送介质的温度(60℃以下)。

2.2 焊缝升级

对现有焊缝和热影响区出现点蚀的奥氏体不锈钢复合板设备,对焊缝的修补时,若先去除整个焊层再补焊,施工难度大且容易对基层造成二次损伤。最好的施工的方法是在原有焊层上直接堆焊一层耐蚀合金[18](覆盖焊缝及热影响区),以此达到对焊缝的升级,从而控制覆层焊缝的点蚀。

根据金属材料腐蚀手册,比S31603焊材抗腐蚀性能更好的一般选用镍基合金焊材,更好的优于如钛合金,但不经济。通过在高含硫气田设备选材及应用经验,825作为覆层的材料[17]在大多数恶劣的工况下的抗腐蚀性能均有不错表现,但825镍基焊材焊接后,耐蚀合金元素有不同程度上的稀释,焊缝处抗腐蚀性能较其余部位弱,故825复合板压力容器的覆层焊缝一般选用NS336(625焊材)进行焊接[19-20]。现在对分离器覆层进行焊缝升级,即用NS336(625)镍基焊材对原有焊缝进行盖面,具体要求如下:

在原有的覆层焊缝即S31603面层(包括热影响区)上,堆焊1~2 mm厚的NS336(625)镍基焊材,如图3所示。

2.3 镍基板材贴板处理

对于如人孔内壁以及人孔盖等堆焊大面积区域,若继续用焊缝升级方案,费时且影响生产。根据焊缝升级原理,利用镍基板材(NS1402)这些区域采用贴板处理,即对人孔内壁及人孔盖表面贴一张3 mm厚的NS1402板材,边缘以及拼接焊缝利用NS336(625焊材)进行封焊。贴板工艺对贴板的表面处理要求比较高,只因仅对贴板边缘进行封焊处理,表面若不平整,后期容易出现鼓包,影响设备安全。

2.4 改进设备结构

对于典型设备内壁采用堆焊的接管的点蚀情况,由于缺少检测手段,无法探知分离器的接管堆焊区域的腐蚀情况,但通过人孔盖上的堆焊层腐蚀情况可以判断得出,这些部位肯定也有类似的腐蚀情况。这些部位的腐蚀常常也是不锈钢复合板设备腐蚀失效的开始,而且后期也不方便修补。对于这类区域的腐蚀,宜在前期设备设计时考虑取消堆焊,采用碳钢基管内热套不锈钢管[21],内套管与碳钢基管过盈配合,两端用NS336(625)镍基焊材封焊的方式。具体结构如图4所示。

套管可用无缝管,亦可用锻件精加工。套管装配前须对内外壁进行渗透检测,Ⅰ级合格,然后与基层加厚接管过盈配合。图4的法兰密封面,以及加厚接管与介质接触的表面均堆焊NS336(625焊材),堆焊厚度与覆层一致,堆焊层表面也应经渗透检测I级合格。这种接管内热套管结构近年来在油气田已有广泛应用,抗点腐蚀效果比较好,这里列举出来,作为一种解决接管内壁腐蚀思路供读者参考。

上述选择的典型设备已在役,接管已不能整改补焊。通过对原堆焊区域祛除油脂后喷涂陶瓷聚合物涂料(2次),这种涂料本身附着力高,且在高温酸性条件下的抗腐蚀性能优异,可以减缓这些区域的腐蚀,但也需定期检查涂层情况以便重新喷涂,目前应用效果良好。

2.4 结果

分离器在发生点腐蚀初期就对设备焊缝腐蚀部位用S31603焊材修补,并通过从工艺流程上控制运行温度,从结果上看,有效果(点蚀减少)但不明显。随着气井的开采,介质温度和氯离子浓度都在发生改变,尤其是开采后期,从工艺上去控制运行温度已不容易或控制流程已不经济。

根据625镍基焊材盖面修复工艺以及贴板处理,指导设备制造厂家对典型设备焊缝以及堆焊部位进行了打磨,对所有A、B类焊缝进行了升级,即625镍基焊材堆焊盖面;对人孔内壁以及人孔盖进行NS1402镍基板材贴板处理。次年检修时开罐,未在焊缝升级区域发现点腐情况。焊缝升级后的腐蚀情况如图5所示。

3 结论

通过典型案例结果,采取控制介质运行温度、焊缝升级(625镍基焊材盖面)以及镍基板材贴板工艺,可以让奥氏体不锈钢复合板焊缝在氯离子环境下的点腐蚀得到有效控制。虽单独控制介质运行温度,对腐蚀控制的效果不太明显,但结合焊缝升级后,从图5可以看出,覆层焊缝及热影响区的点蚀几乎完全不见。上

述工艺流程控制方案和焊缝升级修复方案的成功,为奥氏体不锈钢复合板压力容器能否使用在富含氯离子的环境提供了现实可参照的模板,也确保了在役奥氏体不锈钢复合板压力容器本质安全,杜绝安全事故的发生,提高了奥氏体不锈钢复合板压力容器使用寿命,缩短检修时间,降本增效明显。

据不完全统计,某油田除了有本文出现点腐蚀现象的奥氏体不锈钢复合板设备,同时还有着大量的S31603复合管,工况类似,也存在着相同腐蚀安全风险。焊缝升级(625镍基焊材盖面)这种工法同样适合S31603复合管,同时也为其他油田、其他行业类似设备的腐蚀情况提供了切实可行的控制和修复方案。

参考文献:

[1]張金钟,谢俊峰,宋文文,等. Cl-浓度对316L不锈钢点蚀行为的影响[J]. 天然气与石油,2012,30(1):71-73,104.

[2]史艳华,于洋,梁平,等,. 316L不锈钢在氯离子环境中的腐蚀行为[J]. 材料保护,2015,48(8):29-327.

[3]国际标准化组织(ISO). 石油和天然气工业-石油和天然气生产中在含H2S环境中使用的材料 第3部分:抗裂CRAs(耐蚀合金)和其他合金:ISO 15156-3[S].

[4]雷明凯,朱雪梅,袁力江,等. 奥氏体不锈钢表面改性层耐蚀性实验研究Ⅰ.孔蚀和均匀腐蚀性能[J]. 金属学报,1999,35(10):1081-1084.

[5]周宅忠. 奥氏体不锈钢在高浓度氯化物溶液中的应力腐蚀断裂[J]. 仪表材料,1990,21(3):170-178.

[6]李长岭. 氯离子对不锈钢材料点蚀的影响[J]. 中国氯碱,2021(9):20-21.

[7]王雅熙,李林辉,陈宇,等. SS316L在煤炭地下气化粗煤气环境的适应性研究[J]. 天然气与石油,2022,40(4):119-126.

[8]秦丽雁,张寿禄,宋诗哲. 典型不锈钢晶间腐蚀敏化温度的研究[J]. 中国腐蚀与防护学报,2006,26(1):1-5.

[9]国家市场监督管理总局/国家标准化管理委员会. 金属和合金的腐蚀 奥氏体及铁素体-奥氏体(双相)不锈钢晶间腐蚀试验方法:GB/T 4334-2016[S]. 中国标准出版社,2020.

[10]李颖超. 奥氏体不锈钢压力容器应力腐蚀分析及预防[J]. 中国化工装备,2022,24(3):7-11.

[11]李循迹,李亚军,孟波,等. 316L复合板压力容器在高氯离子环境下的腐蚀[C]. 承压管道等承压设备安全技术研究进展精选集,2016.

[12]吴玮巍,蒋益明,廖家兴,等. Cl离子对304、316不锈钢临界点蚀温度的影响[J]. 腐蚀科学与防护技术,2007,19(1):16-19.

[13]Brigham R J,Tozer E W. Temperature as pitting criterion[J]. Corrosion-NACE,1973,29:33-42.

[14]李玲杰,李海印,李洪英,等. 316L不锈钢在油田注水环境中的腐蚀行为[J]. 腐蚀与防护,2021,42(2):42-4551.

[15]中国石油天然气集团公司. 油气田地面工程防腐保温设计规范 第8部分:双金属复合管选用:Q/SY 06018.8-2016[S]. 中国石油天然气集团公司企业标准,2016.

[16]田家龙,李永灿,王威,等. 多相强化型马氏体时效不锈钢中的合金元素偏聚效应[J]. 金属学报,2016,52(12):1517-1526.

[17]孙靖虎,唐宏,李朝曾,等. 高压气井两级节流试验效果分析[J]. 石油石化节能,2020,10(12):1-6.

[18]刘俊,李牧松,陈博文,等. 页岩气中不同耐蚀合金堆焊弯管腐蚀行为研究[J]. 天然气与石油,2022,40(4):114-118.

[19]刘应虎,倪德重,田洪波,等. 镍基焊材焊接碳钢(复合钢)的试验研究和应用[C]. 第十五次全国焊接学术会议论文集,2010.

[20]廉张剑,牛靖,徐东晓,等. Incoloy825/L360复合管焊接接头耐蚀性研究[J]. 精密成形工程,2020,12(1):60-65.

[21]戴建红. 接管和法兰内壁热套衬或堆焊的結构设计及其制造方法[J]. 机电工程技术,2009,38(5):96-99,126.