动车组内端门吊装结构强度计算及优化设计

李俊澎

摘要:高速列车内端门的强度是车辆设计的重要内容,直接关系到车辆的安全运行。本文利用Hypermesh软件对动车组内端门吊装结构进行有限元建模,然后利用ANSYS软件对动车组内端门吊装结构在4种工况下通过有限元分析进行了静强度仿真计算,计算结果显示各工况的最大应力值均超出其材料的许用应力。因此对原模型进行方案修改,计算结果显示各个部件最大应力均未超过其对应材料的屈服强度,且安全系数均大于1。从而得出内端门各零部件满足设计要求,进而得出该内端门吊装结构的强度符合使用要求。并利用HyperStudy软件对内端门结构进行尺寸优化,计算结果表明,优化后的动车组一位端内端门吊装结构不仅使变形变小而且兼顾了轻量化,取得了较好的优化效果,为工程设计人员的结构设计及改进工作提供了有益的经验。

关键词:内端门;吊装结构;有限元分析;尺寸优化

中图分类号:U266 文献标志码:A doi:10.3969/j.issn.1006-0316.2023.06.007

文章编号:1006-0316 (2023) 06-0048-07

Strength Calculation and Optimization Design of Hoisting Structure of

Inner EndDoor of EMU

LI Junpeng

( College of Locomotive and Rolling Stock Engineering, Dalian Jiaotong University, Dalian 116028, China )

Abstract:The strength of the inner end door of high-speed train is an important part of vehicle design,which is directly related to the safe operation of the vehicle.In this paper, the finite element modeling of the lifting structure of the end door in the EMU is carried out by using Hypermesh software, and then the static strength simulation calculation of the lifting structure of the end door in the EMU is carried out by using ANSYS software under four working conditions. The calculation results show that the maximum stress value of each working condition is beyond the allowable stress of the material. Therefore, the original model was modified, and the calculation results showed that the maximum stress of each component did not exceed the yield strength of the corresponding material, and the safety factor was greater than 1. Thus, it can be concluded that the components of the inner end door meet the design requirements, and then it can be concluded that the strength of the lifting structure of the inner end door meets the use requirements. The size of the inner end door structure is optimized by using HyperStudy software. The calculation results show that the optimized structure of the inner end door of the EMU not only reduces the deformation, but also gives consideration to the lightweight, and obtains a good optimization effect, which provides useful experience for the structural design and improvement of the engineering designers.

Key words:inner door;hoisting structure;finite element analysis;size optimization

鐵路交通是国家的重大基础设施,代表了工业现代化的根基。高速动车组因具有时速快、安全性高、平稳性好等诸多优势,成为了世界各国铁路交通领域的发展重点之一[1],因此动车组越来越受到各个交通运输大国的重视。我国长期以来致力于加快铁路交通建设工作,大力推动铁路交通高质量、高效率地发展,经过几次大范围提速,高速动车组的速度现已达到到350 km/h,并向400 km/h迈进。高速动车组速度如此之高,因此不能再用以前普通火车的仿真分析方法来对动车组相关模块评估,需要建立一种更为完善的技术分析手段。内端门是高速动车组的重要部件之一,它可以将各车厢连接起来并保持各部分空间相对独立,同时还可以保护旅客的人身安全[2]。随着动车组性能指标不断提高,对于内端门实用性与可靠性的要求更是不断提升[3]。

目前,高速铁路列车的车门种类根据用途不同分为多种类型。侧门与内外端门通常采用电控与手动结合的塞拉门方式。动车组内端门一般采用单翼内藏式塞拉门,不同的车门类型适用于不同尺寸和不同速度等级的动车组[4]。奥地利的IFE公司设计出了不同类型的内外端门门控装置,广泛运用在高速列车领域[5]。来自德国的克诺尔集团(Knorr-Bremse)与来自法国的法维莱公司(FAIVELEY)开始拓展在安全门领域的相关项目,其产品颇受好评,被世界多国列车采用,如庞巴迪和阿尔斯通等公司的动车组内端门系统就由这两家公司进行设计[6-7]。

目前,针对内端门的研究主要有静强度分析、联接螺栓强度分析、自动控制领域的分析。当前我国针对自动控制领域的研究刚刚起步,我国主要的内端门控制设备制造商为南京的康尼公司,该公司正在研发基于数字信号处理器技术的电子门控器(Electric Dynamic Control Unit),可以有效摆脱国外产品的依赖[8]。在此基础上,为了提升我国动车组制造及研究实力,同时还需要结合国情和铁路运输实际情况等对动车组的结构进行合理性改造,进行完全符合强度及环境要求且符合新型动车组轻量化需求的改进并使之实现国产量化[9-10]。

本文基于动车组内端门相关结构前期研究的基础,使用Hypermesh软件建立动车组一位端内端门吊装结构的有限元模型、网格划分、定义材料属性、加载荷工况;使用ANSYS软件在不同加速度的工况进行静强度有限元分析,根据计算结果对应力较大的危险位置进行评价;在此基础上为了满足其静强度要求提出针对动车组内端门结构的改进方案;使用HyperStudy软件对内端门结构进行灵敏度分析以及尺寸优化,最终使其达到轻量化的目的。

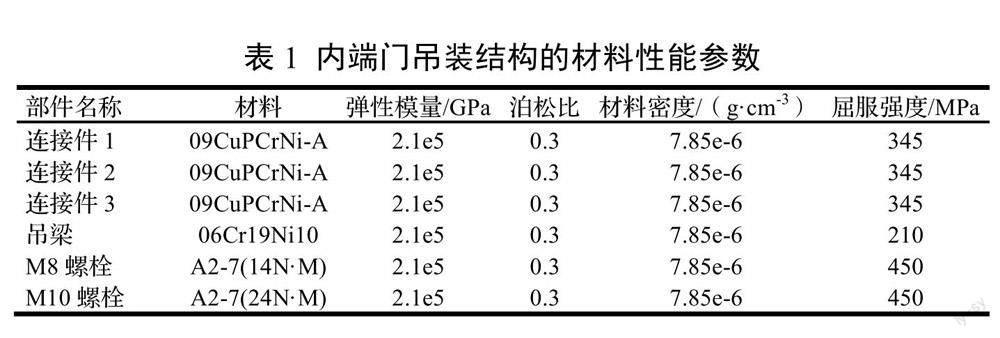

1 吊装结构有限元模型建立

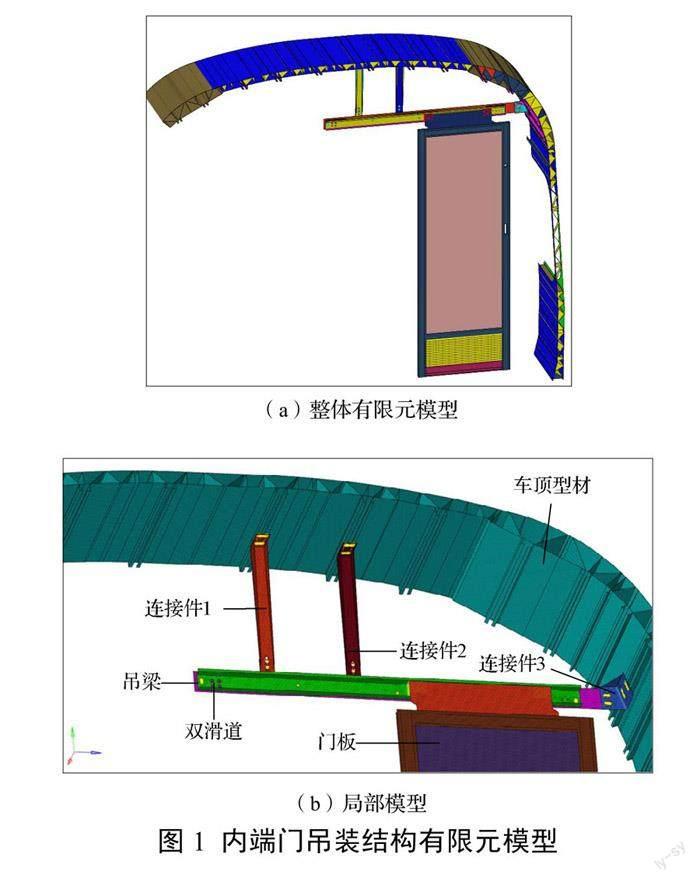

本文采用的动车组一位端内端门吊装结构主要由连接件、吊梁、滑道、门、门机构及联接螺栓组成,连接件1由2个M10螺栓与车顶型材连接、2个M8螺栓与吊梁连接,连接件2由4个M10螺栓与车顶型材相连,由4个M8螺栓与吊梁连接。吊梁与滑道由2个M8螺栓和3个M8螺钉连接。内端门吊装结构的材料性能参数如表1所示。

内端门吊装结构静强度分析的有限元模型主要由四节点四边形壳单元和八节点六面体实体单元组成,有限元模型的单元总数为525 969;节点总数为531 854,有限元整体及局部模型如图1所示。

2 内端门吊装结构静强度分析

按照EN 12663标准對动车组一位端内端门结构进行静强度分析,施加纵向、横向、垂向加速度工况,选取其中四个主要工况,具体数值如表2所示。

利用ANSYS进行静强度分析,得到四个工况的最大位移均发生在内端门吊装结构的门扇右端中部,位移值为别为10.749、10.712、10.766、10.696 mm;四个工况的最大VonMises应力值分别为562.48、559.81、580.45、541.80 MPa,均发生在内端门吊装结构的连接件1与车顶型材连接处。

由此可知各工况的最大应力值均超出其材料的许用应力。这主要是螺栓单元的简化以及各工况下较大的纵向加速度造成的,需通过一些优化措施改进所得结果,使其强度满足使用要求。

3 方案修改

根据内端门吊装结构的初步强度计算结果及后续分析得到的结论,提出了以下两种改进方案:

(1)四个工况下的最大应力均发生在连接件1与车顶型材连接处,如图2所示,由于件1、2、3均与车顶型材连接,连接部分对内端门吊装结构整体应力影响较大,因此决定将连接表面厚度适当增加以使应力降低。由于连接件1、2的结构和材料完全相同,所以具体措施为将连接件1、2的厚度由5 mm提升至7 mm,将连接件3的厚度由5 mm提升7.5 mm。

(2)由于壳单元和实体单元的连接问题,即壳单元有六个自由度,实体单元有三个自由度,相交区域的刚度会很小,所以考虑滑轮结构与门框的连接作用,修改前滑轮与门框的连接是壳单元与实体单元连接。修改后将实体单元删除并在滑轮结构处添加位移耦合即用刚性单元将滑轮与门框连接,能更直接地表现出各面连接关系,如图3所示。重新计算后仿真结果如表3和表4所示。

通过结构板厚修改及连接位置有限元模型连接关系的定义,重新进行计算得到的内端门吊装结构强度分析结果如下:四个工况的最大位移分别为9.453、9.444、9.446、9.451 mm,均发生在内端门吊装结构的门扇右端中部;四个工况最大应力分别为298.207、298.396、309.630、286.974 MPa,均发生在内端门吊装结构的连接件1与车顶型材连接处。将改进后所得结果与吊装结构各部件材料的屈服强度比较,结果如表5所示。

由表5可以看出,各个部件最大应力均未超过其对应材料的屈服强度,且安全系数均大于1。通过方案修改后的数值结果可以得出如下结论:

(1)通过添加位移耦合,更加准确地模拟了内端门吊装结构承载时的连接关系,大大降低了内端门承载时的最大位移,保证了运行的安全性。

(2)通过结构尺寸厚度的增加,有效地降低了应力最大值,使其更加满足实用要求,同时延长了连接部件的使用寿命。最终得出该内端门吊装结构的强度符合使用要求。

4 尺寸优化

对内端门吊装结构进行尺寸优化,目的是在结构轻量化基础上,进一步改善结构性能。优化流程如图4所示。

图4 优化流程图

首先对该内端门吊装结构进行灵敏度分析,主要考察三个连接件以及吊梁和双滑道的厚度对整体最大位移、最大应力和内端门吊装结构质量的影响。

利用HyperStudy中的部分因子法(Fractional Factorial)进行优化:

(1)首先采用四阶分辨率(IV)进行试验设计;然后采用哈默斯利(Hammersley)方法进行试验设计。经分析显示双滑道的厚度对整体最大位移和应力影响程度基本为0,可忽略不计,故在后续优化中可不将双滑道厚度作为设

计变量;与此同时,吊梁和三个连接件的厚度与最大位移和最大应力以及内端门整体结构质量的关系均呈正比,说明想要减小内端门的最大位移和最大应力以及内端门整体结构质量,只能通过减小吊梁和三个连接件的厚度来实现。

(2)进行响应面拟合,经系统快速识别拟合方法为移动最小二乘法(Moving Least Squares Method)。将部分因子法作为测试实验,哈默斯利方法作为输入实验,然后进行实验诊断,结果显示后者的试验点与响应面拟合度为99.99%且误差接近于0,而前者的试验点落在后者的概率为99.97%,证明拟合较为准确。

(3)建立优化数学模型,本次尺寸优化的设计变量为三个连接件的厚度以及吊梁的厚度。约束条件是设计变量的上下限和内端门结构整体最大位移小于10.4 mm以及整体最大应力小于345 MPa,优化数学模型的表达式为:

(1)

(2)

式中:X为设计变量矢量,X∈Ω,Ω为设计空间;Umax为内端门吊装结构整体最大位移;δmax为整体最大应力;Li为第i个设计变量的厚度;Lmax和Lmin分别为设计变量厚度的上下限。

设计变量的上下限如表6所示。

优化时采用全局响应面法(Global Response Surface Method,GRSM)进行迭代计算,此方法的特点是每次迭代期间,基于响应面的优化都会生成一些全局搜索的设计点;响应面使用新生成的设计点进行自适应的更新,以获得更好的模型拟合;支持离散优化,在一次迭代中生成的设计可并行求解。本模型经综合考虑,运用全局响应面法来进行优化分析。优化前后设计变量厚度对比如表7所示,优化前后位移应力对比如表8所示。

由表7和表8可知,在连接件1、2、3以及吊梁的厚度减小的情况下,内端门吊装结构的最大位移分别有不同程度的增大,并且应力也有明显的增大。各工况位移增大分别为9.6%、9.6%、9.5%和9.6%,各工况应力增大分别为10.1%、10.0%、10.0%和10.3%。而质量从原来的334.1 kg减小到现在的305.57 kg,下降了8.54%;并且将优化后的模型重新进行计算,得出的结果与全局响应面法优化的结果基本一致,由此可知,优化效果良好。而对比最初方案修改前和优化后的模型,各工况位移减小分别为3.6%、3.4%、3.9%、3.1%,各工况应力减小分别为41.6%、41.4%、41.3%和41.6%。綜上所述,整体优化效果良好。

5 结论

(1)首先通过HyperMesh软件对动车组一位端内端门吊装结构进行有限元建模后,用ANSYS软件对4个工况下的内端门吊装结构进行静强度分析,得知内端门的最大Von.Mises应力均超过其材料的屈服强度。

(2)对内端门吊装结构进行结构改进,连接件1、2的厚度从原来的5 mm提升至7 mm,连接件3的厚度从原来的5 mm提升至7.5 mm,添加部分连接面的位移耦合,再次进行静强度分析,结果显示内端门吊装结构各个部件的最大Von Mises应力均未超过其材料的屈服强度,并且安全系数均大于1,表明内端门吊装结构的静强度符合要求。

(3)利用Hyperstudy软件对内端门吊装结构进行灵敏度分析,采用部分因子法和哈默斯利方法进行试验,可知双滑道的厚度对整体的位移和应力以及整体结构质量影响不大,可忽略不计,只考虑三个连接件和吊梁的厚度对响应的影响。然后运用移动最小二乘法拟合出的响应面,将前者作为测试实验,后者作为输入实验,进行诊断,结果显示拟合较为准确,从而进行优化。

(4)采用全局响应面法对内端门吊装结构进行尺寸优化,得到的最优解为连接件1的厚度为6.057 mm、连接件2的厚度为5.612 mm、连接件3的厚度为6.408 mm、吊梁的厚度为6.401 mm。优化后的内端门吊装结构不但在承载时使变形减小,而且在满足强度要求的情况下,还兼顾了轻量化,取得了较好的优化效果。为今后内端门吊装结构以及类似结构的优化设计提供了一种可借鉴的设计思路。

参考文献:

[1]孔令章,李金叶. 高铁开通、网络中心性与旅游经济发展[J]. 产业经济研究,2021(5):113-127.

[2]李洋. 动车组电动端门优化控制技术研究[D]. 长春:吉林大学,2021.

[3]肖翔,邓学文. 城际动车组车门系统介绍与故障分析[J]. 电子世界,2021(10):81-82.

[4]邵昫. 动车组自动门控制系统的优化控制研究[D]. 长春:吉林大学,2010.

[5]王志. 动车组内端门自动控制系统的研究[D]. 青岛:青岛科技大学,2018.

[6]赵光波,杨尚平. 城市轨道交通车门的发展现状与展望[J]. 流体传动与控制,2008(1):38-40.

[7]刘志刚,丁朋林,郝长海,等. 自动门控制系统[J]. 电子测量技术,2005(6):86-87.

[8]黄颂红,刘菊香. 城市轨道车辆自动门系统[J]. 电力机车技术,2001,24(4):27-29.

[9]张文霞. CRH5 动车组内端墙对车体结构整体承载性能的影响分析及轻量化研究[D]. 北京:北京交通大学,2015.

[10]Van der Gucht W,Vanwalleghem D,Bonne H,et al. Reliability analysis of semi-automatic train door systems in service on today's rolling stock of the SNCB[C]. Ghent University,Laboratory Soet:Sustainable Construction and Design 2011 (SCAD). 2011(3):465-475.