水基聚合物-水泥复合固化土强度规律研究

任瑞波宋扬王振薄剑赵品晖

(1.山东建筑大学交通工程学院,山东 济南 250101;2.滨州市滨城区青田街道办事处,山东 滨州 256660)

0 引言

由于社会经济的快速增长,公路系统进入快速发展阶段。 目前,我国公路建设仍以石灰、水泥、砂砾、碎石以及这些材料的混合物作为主要填料,常用于基层、底基层。 但是,随着路网的不断加密,施工过程中经常遇到碎石材料短缺的问题,通常采用材料置换、竖向排水、水泥固化等方法改善素土的力学性质,使之能够达到工程要求。 其中,使用水泥固化土是目前应用最多的解决方案,已广泛应用于改善路基、土坝、河堤等土基结构的性能。

对于土的固化而言,选择合适的固化剂至关重要。 作为一种可以与路基土结合的新型基层填料,李琴等[1]认为固化剂对土结构有着积极影响,土固化后其应用范围增大。 科学合理地应用土固化剂需有一个全面正确的认识,包括固化剂适用土的类型、应用范围、固化龄期长短以及固化的目标效果等。不同类型的土固化剂固化机理相差甚远,需要根据各自的特点选择适用环境。 早在19 世纪70 年代,土固化剂在美国得到应用,因其优异性能而逐渐推广,并引起重视。 19 世纪90 年代,我国的相关科研人员开始引进和使用土固化剂,最初出现的是水泥、石灰等固态固化剂,至今为止,已经出现了许多不同功效、不同类型、多种功能的土固化剂。 此外,朱燕等[2]、米瑞等[3]认为强度是固化土能否作为道路基层的主要技术指标,近年来对土固化的强度增长规律及形成机理的研究成为重点方向;黄新等[4]研究了水泥固化土的作用机理,认为水泥固化土的强度主要是由水化硅酸钙等水化物的胶结作用提供的,同时提出水泥固化土的硬化反应模式;HORPIBULSUK 等[5]研究了含水量对水泥固化土强度的影响;CONSOLI 等[6]指出成型含水率对水泥处理土抗压强度具有决定作用;SASANIAN 等[7]总结了水泥固化土的抗剪强度随固化时间或水泥掺量的增加而增加的规律;汤怡新等[8]认为水泥用量、含水量对于强度的影响高于其他因素,并建立了一个简单的经验公式,还拟合了固化土抗压强度与土含水量之间的关系方程;杨廷玉等[9]基于室内不固结不排水三轴试验,指出应变保持恒定时,水泥固化土的应力与围压成正相关关系。

出于减少水泥使用量的目的,多种固化剂协同反应成为新的研究方向,WANG 等[10]指出掺入1.0%的纳米氧化镁,经碳化1 d 后,改性水泥土的抗压强度可得到显著提高,但纳米氧化镁含量对水泥土峰值应变影响不大;雷鸣洲[11]发现固化剂水泥-硅粉(40∶10)掺量比为15%时固化效果最佳,并提出工程泥浆固化土无侧限抗压强度预测公式;詹博博[12]以大连湾淤泥水泥固化土为研究对象,探讨了孔隙溶液盐分对其无侧限抗压强度的影响,指出低水泥掺量时孔隙溶液盐分越高,固化土强度越低,而随着水泥掺量的增加,孔隙溶液盐分增长会对固化土强度产生积极影响;谭峰等[13]选择硅酸盐水泥、粉煤灰、水玻璃和木质素磺酸钠组成的水泥基复合固化剂,进行了室内固化试验,指出复合固化剂是平衡固化效果和成本的最优解,同时复合固化剂掺量的增加对固化土的固化效果有正向影响,但会减缓强度增长速度;吴王正[14]针对淤泥质土,研究水泥及其他外掺剂对固化土的影响,得出当外掺组合为水泥掺量为18%、三乙醇胺混合外掺剂掺量为12%时,抗压强度增长速度达到最大值;高贝贝等[15]基于聚合物技术并通过室内试验,探究了固化剂掺量对固化土抗压强度的影响,发现了几组较好配比的氯硫聚合物固化土;蔡光华[16]研究了氧化镁掺量、碳化时间、氧化镁活性指数等因素对碳化固化土强度的影响,发现其均对无侧限抗压强度有着积极影响。

目前,对土固化剂的研究主要集中在提高各类不良土的力学性质以及稳定性,以达到路用规范的标准。 但各种的固化剂固化效果是各不相同的,其影响因素有所差别、作用机理略有差距,而增长规律也不尽相同。 此外,关于固化土的研究主要基于一些单一类型固化剂,对于既能满足力学性能要求又具有一定柔韧性满足抗裂性能的复合固化剂的研究偏少,且关于这类固化剂的固化机理和基础理论都还不够完善,尤其是缺乏对新型土固化剂及其与传统固化剂相互作用关系的研究。 因此,选用一种新型水基聚合物复合水泥作为固化剂,研究了水基聚合物掺量、养护温度对水基聚合物-水泥复合固化土无侧限抗压强度和间接抗拉强度的影响规律,探究了水基聚合物、水泥以及土体的内在反应机理,揭示了水基聚合物-水泥复合固化土强度发展规律,为指导土固化处理的工程设计提供科学依据。

1 原材料及试验方法

1.1 原材料

1.1.1 黏土

用于试验的土样是在济南市历城区建筑工地采集的一种黏土,地表杂草丛生,开挖深度为1~3 m。该黏土的颜色为黄色、颗粒细小、黏度高,分布范围广,具有很强的代表性。 黏土的具体物理参数包括含水率为29.3%、密度为1.53 g/cm3、液限为24.3%、塑限为12.5%、液性指数为2.27、塑性指数为11.8。

1.1.2 水泥

试验选用普通硅酸盐水泥(P•O 42.5R 级),由山东山水水泥集团有限公司生产,其主要矿物组成为硅酸三钙、硅酸二钙、铝酸三钙、铁铝酸四钙等,初、终凝时间分别为110 和260 min。

1.1.3 水基聚合物

采用的水基聚合物为液体状态,其黏附性优异、应用范围广,通常可用作工程涂料、材料黏合剂、胶黏剂等。 该水基聚合物外观呈乳白色,其固含量为55%、黏度在1 000~5 000 mPa•s 范围内,25 ℃下pH 值为7.0~9.0、玻璃化转变温度为-22 ℃,其成膜平整连续,且钙离子和机械的稳定性高。

1.2 试样的制备与养护

1.2.1 试样的制备

根据设计的配合比称量拌和试料,采用静压法制备试件。 实验所用试件的直径和高度均为50 mm、压实度为95%,每组由6 个平行试件构成。根据最佳含水量、最大干密度和体积,计算放入试模中的固化土质量,再分别计算土、水泥、水基聚合物和水的质量。 将称量好的固化土分成3 份,依次倒入试模。 每一层装好后均需轻轻捣实,以确保被压密。 填充完成后,将试件置于成型机上压实,压实时间至少为3 h。 压实完成后,使用脱模机将固化土试样脱模。

1.2.2 试样的养护

为了研究不同条件下对固化土强度的影响规律,试件分别在20 和50 ℃的条件下养护。 试件脱模后,标号并分别称重,对极差较大的试样应舍弃,再重新制作试样。 为了防止水分的过度挥发,将需要密封的合格样品放入密封袋中,把密封好的试件分别放入20 和50 ℃的养护室内,试件之间的距离至少为10~20 mm,置于铁架上,并养护1~336 h。

1.3 固化土性能测试

1.3.1 含水率试验

含水率是土的基本物理指标之一,作为计算干密度、孔隙度等指数的基础,是监测岩土结构施工质量的重要指标。 参照JTG E51—2009«公路工程无机结合料稳定材料试验规程»[17],采用烘干法测量含水率,由式(1)表示为

式中ω为含水率,%;m1为铝盒的质量,g;m2为铝盒和湿土的总质量,g;m3为铝盒和干土的总质量,g。

1.3.2 击实试验

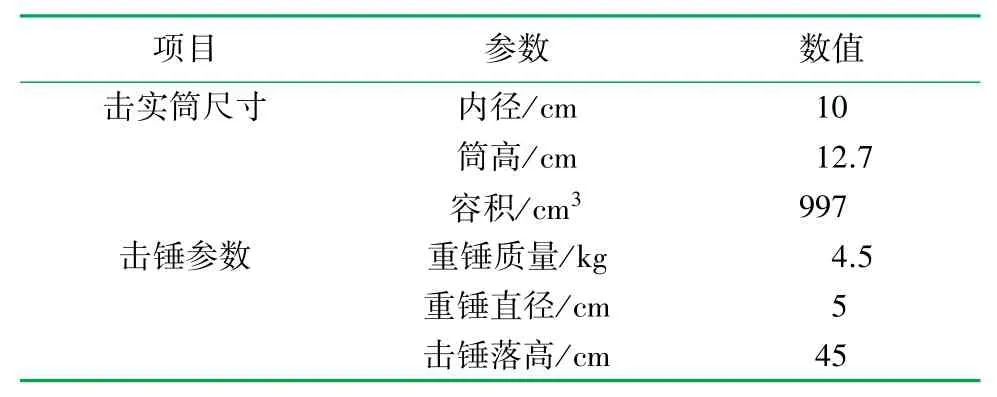

击实试验是测定土体干密度与含水率关系的基础试验。 通过击实试验,绘制含水率-干密度关系曲线,得到土体干密度峰值和对应含水率,确定最优配合比。 击实试验的具体参数见表1,击实5 层,每层击实27 次。

表1 击实试验技术参数表

试验开始前,将含水率较高的土样放入烘箱烘干,烘箱温度应该设置为<80 ℃,防止温度过高对土的组成成分产生影响。 用小木锤将干燥黏土粉碎,以免破坏黏土颗粒的原始结构。 将其过2.0 mm 筛,取筛下的土粉,分为5~6 份,每份2 kg。 按照选定含水率计算所需要加的水量,其中中间掺量的加水量应该控制在最佳含水率附近。

称量出每一份土样的加水量,将其喷洒在土粉上,搅拌均匀,放入塑料袋中静置2 h。 为防止固化剂与土样发生固化反应而影响试验结果,在准备开始击实试验时,再将固化剂与焖好的土样充分混合,拌和完成后,将土样分为5 等份,依次加入击实筒中击实,每层击实完成后注意刮平以确保试件完整性。在最后一层击实完成后,土体高度应比试筒边缘高5 mm,用刮刀刮掉表层土样并将其抹平。 将试件与试筒的重量相加,再将试件脱模,测试含水率,根据试件质量和试筒体积计算出试件湿密度。 对土样依次试验,得到含水率-干密度数据,绘制含水率-干密度拟合曲线,如图1 所示,曲线最高点Z(xZ,yZ)的xZ为试件的最佳含水率、yZ为最大干密度。

图1 含水率-干密度关系曲线图

1.3.3 无侧限抗压强度试验

无侧限抗压强度是指试件在没有侧向压力情况下抵抗轴向压力的极限强度,简而言之,是对试件施加轴向压力直至出现裂缝时测量的施加应力值。

从密封袋中取出养护完成后的样品,按标签称重并记录,按照JTG E51—2009[17]试验,记录试样断裂时的最大压力,计算得到的无侧限抗压强度由式(2)表示为

式中Rc为试件的无侧限抗压强度,MPa;P0为试件断裂或破坏时的最大压力,N;A为试件的截面面积,mm2。

1.3.4 间接抗拉强度试验

在道路基层设计中,抗拉强度与抗压强度同样重要,用抗拉强度高的材料铺筑的公路具有优异抗裂性和稳定性。 反之,就会出现很多裂缝,造成路面反射裂缝,影响道路的使用寿命,甚至危及行车安全。 抗拉强度指材料在承受拉力荷载情况下发生断裂的应力最大值,确定方法分为直接测试法和间接抗拉强度法。 前者对试验器材及试件有严格的要求,而且对试验的精准度也有较高要求。 故此,拟采用路面强度试验仪进行间接抗拉强度试验。

试验按照无机结合料稳定材料间接抗拉强度标准试验方法[17]进行,保证间接抗拉强度试件为直径和高度均为50 mm 的圆柱体,养护固化土试件,完成后放在路面材料强度仪上进行间接抗拉试验,加载速率为1 mm/min,记录试件发生断裂时的压力,即最大压力。

试件间接抗拉强度的计算由式(3)表示为

(4)设计装置D、E的目的是比较氯、溴、碘的非金属性。当向D装置中缓缓通入一定量氯气时,可以看到无色溶液逐渐变为____色,说明氯的非金属性强于溴。

式中Ri为试件的间接抗拉强度,MPa;d为试件的直径,mm;h为试件的高度,mm;P为试件破坏时的最大压力,N。

2 结果与讨论

2.1 水基聚合物掺量对复合固化土无侧限抗压强度的影响

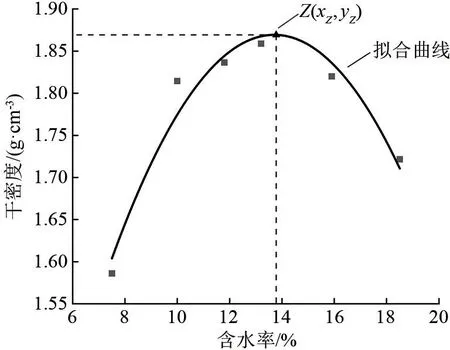

为了探究水基聚合物掺量对水基聚合物-水泥复合固化土无侧限抗压强度的影响,需设置其掺量梯度,王臻华[18]认为水泥掺量>6%时的固化土强度增长显著。 为了保证一定的强度基础,水泥掺量选取8%,在此基础上分别添加固化土质量的0.5%、1.0%、2.0%、4.0%和8.0%的水基聚合物,制备得到水基聚合物-水泥复合的固化土;同时,任瑞波等[19]提出养护温度对水性高分子聚合物乳液的强度产生影响,故将各复合固化土试样分别在20 和50 ℃下养护,测试其在不同养护时间下的无侧限抗压强度,如图2 所示。

图2 不同温度养护下复合固化土无侧限抗压强度与养护时间的关系图

由图2(a)可知,在20 ℃下,随着养护时间的增加,复合固化土的无侧限抗压强度随之增加,以1%水基聚合物+8%水泥复合固化土为研究对象,养护开始到24 h 的固化土的无侧限抗压强度迅速增长,0~24、24~72、72~168、168~336 h 曲线的斜率分别为0.090 417、0.019 375、0.011 979 和0.001 131,可知虽然固化土的无侧限抗压强度随时间增长而持续增长,但增长速率降低,并逐渐趋于稳定值。 同时,复合固化土的无侧限抗压强度曲线在0~24 h 内与水泥固化土近似重合,说明复合固化土前期(24 h前)无侧限抗压强度的形成主要由水泥水化反应导致的。 养护24 h 后,各掺量复合固化土无侧限抗压强度差异逐渐明显,说明水基聚合物作用开始显现,对复合固化土的强度产生了影响。 在相同的养护时间内,随着水基聚合物掺量的增加,复合固化土的无侧限抗压强度先增加后减小,当水基聚合物掺量为1.0%时,复合固化土的无侧限抗压强度达到最大值。 与水泥掺量为8.0%的纯水泥固化土相比,水基聚合物掺量在0.5%~2.0%范围内,复合固化土的强度均高于水泥固化土,而当水基聚合物掺量达到4%时,复合固化土强度反而低于水泥固化土,表明对于改善无侧限抗压强度来说,水基聚合物存在一个合理的掺量范围,最优掺量为1.0%。

由图2(b)可知,50 ℃养护条件下水基聚合物-水泥复合固化土无侧限抗压强度随时间的增长规律与20 ℃养护条件下类似。 但是,养护温度的升高显著提高了复合固化土的强度增长率。 为了进一步对比考察养护温度对无侧限抗压强度的影响,以20 ℃养护下复合固化土的168 h 无侧限抗压强度为参考,选取50 ℃无侧限抗压强度曲线特征点,即分别养护24 和168 h,其结果如图3 所示。

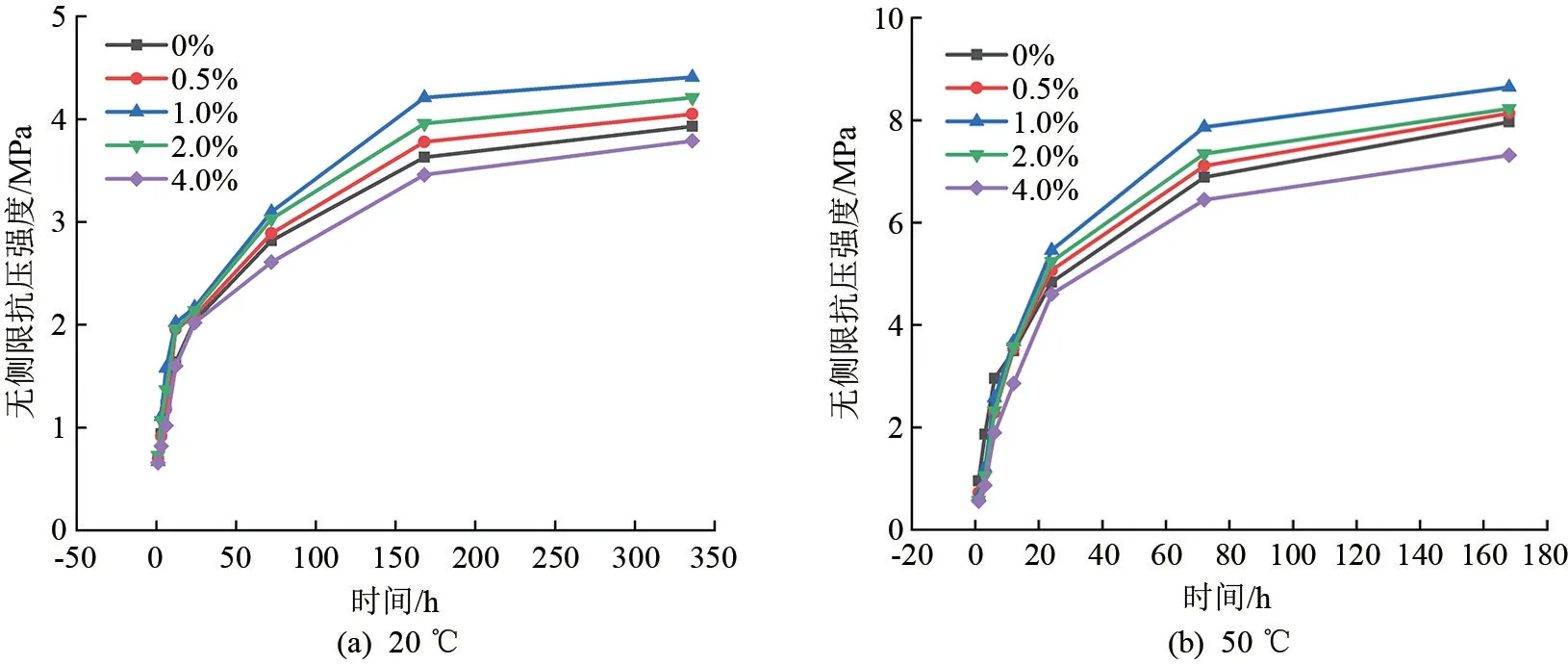

图3 复合固化土的无侧限抗压强度对比图

在20 和50 ℃养护温度下,复合固化土在任何一个龄期时的无侧限抗压强度均随着水基聚合物掺量增加而先增加后减小,其中当水基聚合物掺量为1%时,其值达到最大值。 这是因为在掺量较低时,水基聚合物与水泥之间具有协同作用,使得复合固化土的无侧限抗压强度增加。 但是,由于水基聚合物会促使土颗粒迅速结团,妨碍离子扩散,影响后期水化,所以在过高水基聚合物掺量会使得固化土的无侧限抗压强度降低。 而相同的掺量时,在50 ℃下养护24 h 的复合固化土无侧限抗压强度高于在20 ℃下养护168 h 的复合固化土强度,同时差值基本不随水基聚合物掺量增长而变化;在50 ℃下养护168 h 的复合固化土无侧限抗压强度>20 ℃时的2倍且差值基本稳定。 由此可知,温度对复合固化土无侧限抗压强度的增长有稳定积极的影响,可以通过提高养护温度,快速达到预期无侧限抗压强度,加快施工速度,缩短工期。

2.2 水基聚合物掺量对复合固化土间接抗拉强度的影响

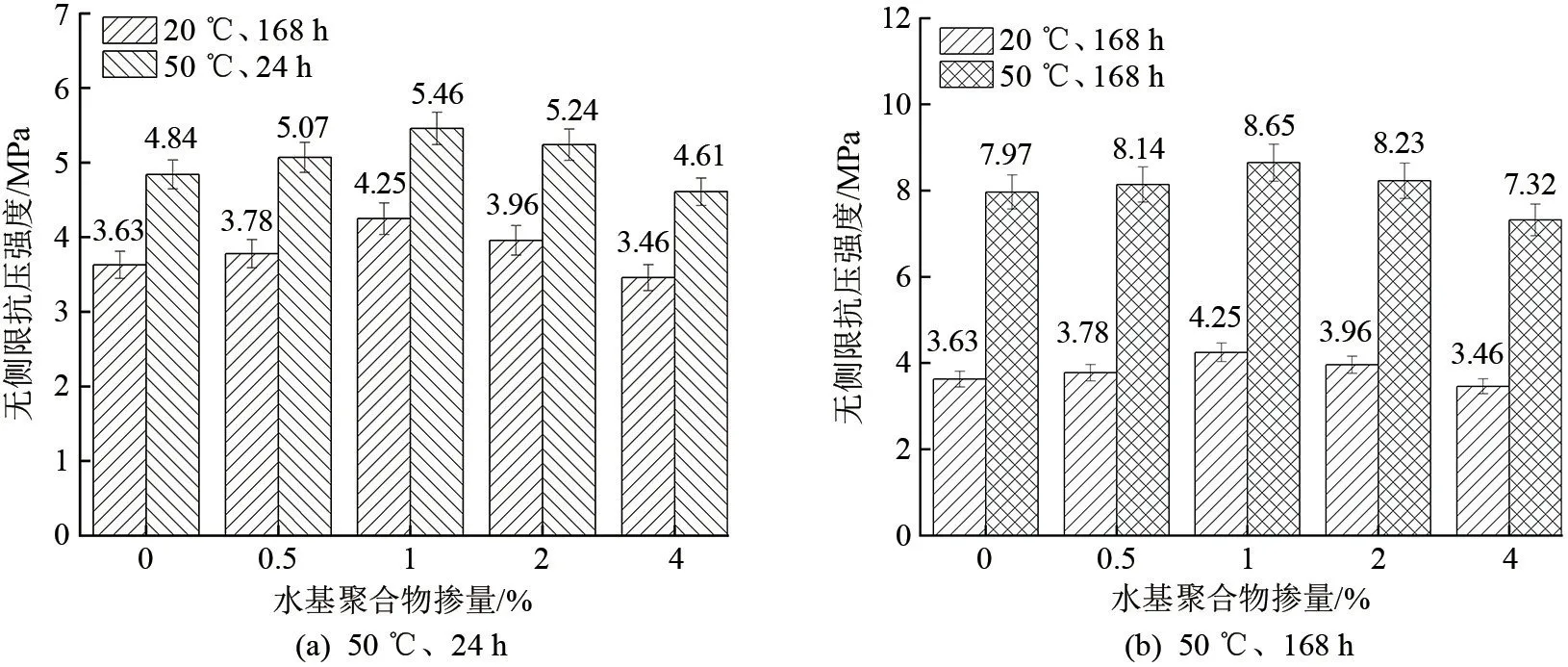

为了探究水基聚合物掺量对水基聚合物-水泥复合固化土间接抗拉强度的影响,需设置其掺量梯度。 根据前期研究结果,为保证一定的强度基础,水泥掺量选取8%,所以试验在此基础上,分别添加固化土质量的0.5%、1.0%、2.0%、4.0%、8.0%的水基聚合物,制备得到水基聚合物-水泥复合固化土,然后将各复合固化土试样分别在20 和50 ℃下养护,测试其在不同养护时间下的间接抗拉强度,如图4 所示。

图4 养护下复合固化土间接抗拉强度对比图

由图4(a)可知,在20 ℃养护温度下,复合固化土的间接抗拉强度随着养护时间的延长而增加,以“0.5%水基聚合物+8%水泥复合固化土”为研究对象,从养护开始至6 h,固化土的间接抗拉强度基本保持一致,水基聚合物作用不显著,0~12 h 的间接抗拉强度基本保持线性增长。 0 ~ 12、12 ~ 24、24~72、72~168 h 时间接抗拉强度的曲线斜率分别为0.015 250、0.004 417、0.001 833 和0.000 323,由此可知,虽然复合土间接抗拉强度会随时间增长,但其增长速率减缓,逐渐趋于稳定值。 养护168 h 时,水基聚合物掺量为0.5%、1.0%、2.0%、4.0%的复合固化土间接抗拉强度分别为水泥固化土的112.6%、72.9%、60.0%、53.0%。 保持水泥掺量一定(8%),当水基聚合物掺量为0.5%时,复合固化土的间接抗拉强度最大。 与水泥掺量为8%的纯水泥固化土相比,水基聚合物掺量在0%~0.5%范围内,复合固化土的强度均高于水泥固化土;当掺量>1.0%时,则会造成复合固化土强度低于水泥固化土。 总之,对于间接抗拉强度而言,水基聚合物存在一个合理的掺量范围,使得复合固化土优于水泥固化土,最优的掺量为0.5%。

图5 复合固化土的间接抗拉强度对比图

在20 和50 ℃温度下,复合固化土在养护24、168 h 时的间接抗拉强度均随着水基聚合物掺量增加呈先增后减的趋势,其中当水基聚合物掺量为0.5%时达到顶峰。 这是因为在掺量较低时,水基聚合物会促进水泥水化反应,使得复合固化土的间接抗拉强度增加。 但是,由于水基聚合物会使水化作用过快,水化产物后期反应不充分,过高的掺量会使得固化土间接抗拉强度降低。 而在相同的掺量下,50 ℃、168 h 养护条件下复合固化土的间接抗拉强度接近或大于20 ℃养护的2 倍,且水基聚合物掺量越高,温度对复合固化土间接抗拉强度的提升效果越明显。 同时,在50 ℃下养护24 h 的复合固化土间接抗拉强度接近或大于在20 ℃下养护168 h 的;当水基聚合物掺量为0.5%时,50 ℃、24 h 条件下间接抗拉强度与20 ℃、168 h 条件下间接抗拉强度之间的差值为-0.012,其差距不大,可忽略,表明提高温度可有效提高间接抗拉强度,减少养护时间。

3 水基聚合物-水泥及固化土改性机理

3.1 水泥固化土改性机理

黏土的微观结构包括黏土颗粒聚合物、土颗粒内孔隙及土颗粒间孔隙。 水泥固化土的改性作用主要包括水泥水化反应、火山灰反应和碳酸化作用[20]。 在水泥与水接触后,固化土中的水泥发生水化反应,生成一系列的水化产物,呈凝胶状附着于土颗粒表面,使相邻土颗粒胶结成骨架。 由于土颗粒被包裹,可塑性和其他特性随之降低,水泥水化反应后,水化产物的数量增加,混合料胶结强度也逐渐增强。 水化反应生成物为氢氧化钙和少量的氢氧化镁,水解后有大量钙离子和少量镁离子出现,与土颗粒表面的钠离子、钾离子发生离子交换反应,黏土颗粒因絮凝而结块[21]。 土中的氢氧化钙与空气中的二氧化碳反应生成碳酸钙,难溶于水,具有较高的强度与耐水性,其对土的胶结作用提高了土的强度。此外,碳酸钙的固相体积略大于氢氧化钙的固相体积,致使固化土体更加紧密。

3.2 水基聚合物固化土改性机理

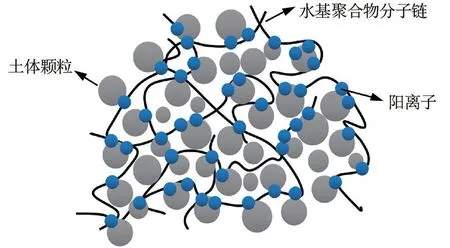

由于水基聚合物本身的抗冲击性能良好,所以其对复合固化土间接抗拉强度的增强效果明显。 同时,水基聚合物固化剂由大量表面带有亲水基团(—COOR)的长链组成[22],亲水基团和碳分子长链分别形成亲水和疏水基团,土颗粒表面分散了大量阳离子,如钙离子、镁离子等。 当水基聚合物与土颗粒混合,其表面的亲水基团通过氢键作用与土颗粒形成紧密连接结构,疏水基团则通过扩散作用在土颗粒表面或空隙中,形成空间网状结构,如图6 所示,从而使土颗粒与水基聚合物固化剂之间产生物理或化学联系,同时发生一定的物理或化学反应,使土颗粒成为一个紧密的整体,则固化土抵抗变形的能力显著提高,即具有更大的屈服应力,无侧限抗压强度得到提高。

图6 水基聚合物分子与土体相互作用示意图

随着养护温度提高,固化土表面或空隙中的水分通过扩散或挥发而明显减少,反应速度加快,物理或化学作用效果逐渐增强,由于水基聚合物中疏水基团包裹土颗粒,土体与水的接触减少,水分被排挤,土颗粒间粘结程度提高,其整体性增强,固化土的强度也得到有效提高。

3.3 水基聚合物-水泥固化土强度发展机理

由于水泥对于土的间接抗拉强度与无侧限抗压强度提高有积极影响,其水化反应、火山灰反应、碳酸化反应均在碱性环境下效果优异,所以采用复合固化,将两种反应协调促进的材料相继加入固化土中,以期实现固化土强度改善最优解。

复合固化土在强度形成初期水基聚合物作用较小,其强度主要由水泥提供。 随着养护时间的增长,水基聚合物的作用逐渐加强从而使复合固化土与水泥固化土间出现一定差异。 水基聚合物能够提供一种碱性环境,促进钙离子的溶解,使黏土颗粒进一步凝聚成尺寸较大的聚合体,同时黏土颗粒表面呈弱酸性的二氧化硅和氧化铝溶解后与钙离子发生火山灰反应,生成凝胶状产物并结晶硬化,所以低浓度的水基聚合物添加剂可以通过提高土颗粒间黏结程度提高固化复合土的强度。 但高浓度的水基聚合物对固化复合土的强度有不利影响,原因在于聚合物浓度较高时,提供的强碱环境会导致水泥水化反应过快,水化产物过多,包裹未水化颗粒,妨碍了后期水化需要的离子扩散,减少了聚合物在水化作用吸附期与水的接触和反应,导致反应减缓且后期水化浆体呈现多孔隙结构,其强度反而比聚合物浓度低的固化土的强度更低。

总之,水基聚合物存在一个最优配比,使复合固化土无侧限抗压强度和间接抗拉强度达到最大值,并非水基聚合物的掺量越高,复合固化土的强度越高,因此在实际工程实践中,需严格控制复合固化土各配方的比例,切实保证道路施工的工程质量。

4 结论

以水基聚合物-水泥复合固化土为研究对象,探究了水基聚合物掺量和养护温度对复合固化土的无侧限抗压强度和间接抗拉强度的影响规律,以及复合固化土的强度机理,主要得出以下结论:

(1) 水基聚合物掺量对无侧限抗压强度和间接抗拉强度表现出不同的影响规律。 对于无侧限抗压强度,低掺量水基聚合物对复合固化土的强度具有一定的促进作用,而过高掺量(>4.0%)的水基聚合物会产生不利影响。 当水基聚合物掺量为1.0%时,复合固化土的无侧限抗压强度最大。 同时,当养护温度提高时,复合固化土的无侧限抗压强度随之增长且增长速度加快,说明采用提高养护温度的方法,能够加快施工速度、缩短工期。

(2) 对于间接抗拉强度,较低的水基聚合物掺量对复合固化土间接抗拉强度有积极影响,过高的水基聚合物掺量(>1.0%)则对复合固化土间接抗拉强度产生不利影响,且固化剂掺量越高,间接抗拉强度越低。 当水基聚合物掺量为0.5%时,复合固化土的间接抗拉强度最大。 养护温度越高,复合固化土的间接抗拉强度越高,且增长速度越快。

综合分析,对于复合固化土的无侧限抗压强度和间接抗拉强度,最优掺量为8.0%水泥+0.5%水基聚合物。