水平管束降膜蒸发中CO2 解吸的微观特性

丁保君杨悦艺刘洋

(1.大连理工大学化工学院,辽宁 大连 116024;2.哈尔滨电机厂有限责任公司,黑龙江 哈尔滨 150040)

0 引言

水平管降膜蒸发是小温差、微流阻、高敏感、饱和态下的相变传热[1-4],已广泛应用于低温多效蒸发海水淡化系统[5-6]。 降膜蒸发过程中,海水压力、温度、盐度和pH 值的变化会改变海水中各种碳酸盐离子的浓度,使得碳酸盐系统重新建立平衡,造成溶解在海水中的O2、N2、CO2等不凝气释放。 所释放的不凝气降低了管内饱和蒸汽的分压力,相应饱和蒸汽的冷凝温度降低,使得水平管内外的传热温差减少,显著降低了小温差传热的水平管降膜蒸发传热效率[7-11],从而导致低温多效蒸发海水淡化系统的运行成本大幅提升[5,12]。

针对含不凝气的冷凝传热过程,研究人员开展了深入的数值模拟和实验分析。 葛明慧等[13]分析了含高浓度CO2水蒸汽在竖直平板上的冷凝传热性能;胡浩威等[14]研究了冷凝液滴在纳米粗糙结构超疏水表面的冷凝传热特性;WU 等[15]和XU 等[16]研究了不同参数条件下的含不凝气蒸汽冷凝速率。 受测试技术的限制,无法定量观测微量不凝气的解吸过程,因此绝大部分实验针对的是不同不凝气浓度参数下的传热速率,而没有研究不凝气释放过程本身。 刘泉等[17]二维模拟了含不凝气蒸汽在竖直壁面对流传热过程;李晓伟等[18]采用对流传热和凝结传热计算含不凝气蒸汽冷凝过程;FU 等[19]和ZHANG 等[20]分别采用计算流体动力学(Computational Fluid Dynamics,CFD)和格子玻尔兹曼法(Lattice Boltzmann Method,LBM)模拟了含不凝气蒸汽冷凝相变传热过程。 已开展的数值研究绝大部分是针对给定不凝气浓度的蒸汽冷凝传热过程,仅有少量的研究是关于不凝气解吸过程的数值模拟。 AL-RAWAJFEH 等[21]和GLADE 等[22]把基于多级闪蒸的化学解吸模型应用于模拟低温多效蒸发中CO2的解吸过程,但模型中人为选取了微元体的尺寸,假设了蒸发段温度、盐度线性变化,因此模型的计算精度有待提高。 杨洛鹏等[23]依据化学反应时间和海水停留时间相等的关系决定不凝气解吸单元尺寸,但模型中没有考虑管内外相变传热速率沿管长和管排方向的变化,因此不能准确地描述海水在水平管束降膜蒸发中CO2解吸的微观特性。

文章将水平管束降膜蒸发中管内外相变传热特性和管束外海水液膜流动特性与化学解吸特性相耦合,建立CO2在水平管束外解吸的理论模型,模拟不凝气CO2在水平管束中解吸的微观过程,揭示CO2解吸单元体沿水平管长和竖直管排方向的分布规律以及降膜蒸发速率、液膜中碳酸盐系统离子浓度和CO2解吸量在水平管束中的微观特性。

1 物理模型与控制方程

1.1 物理模型

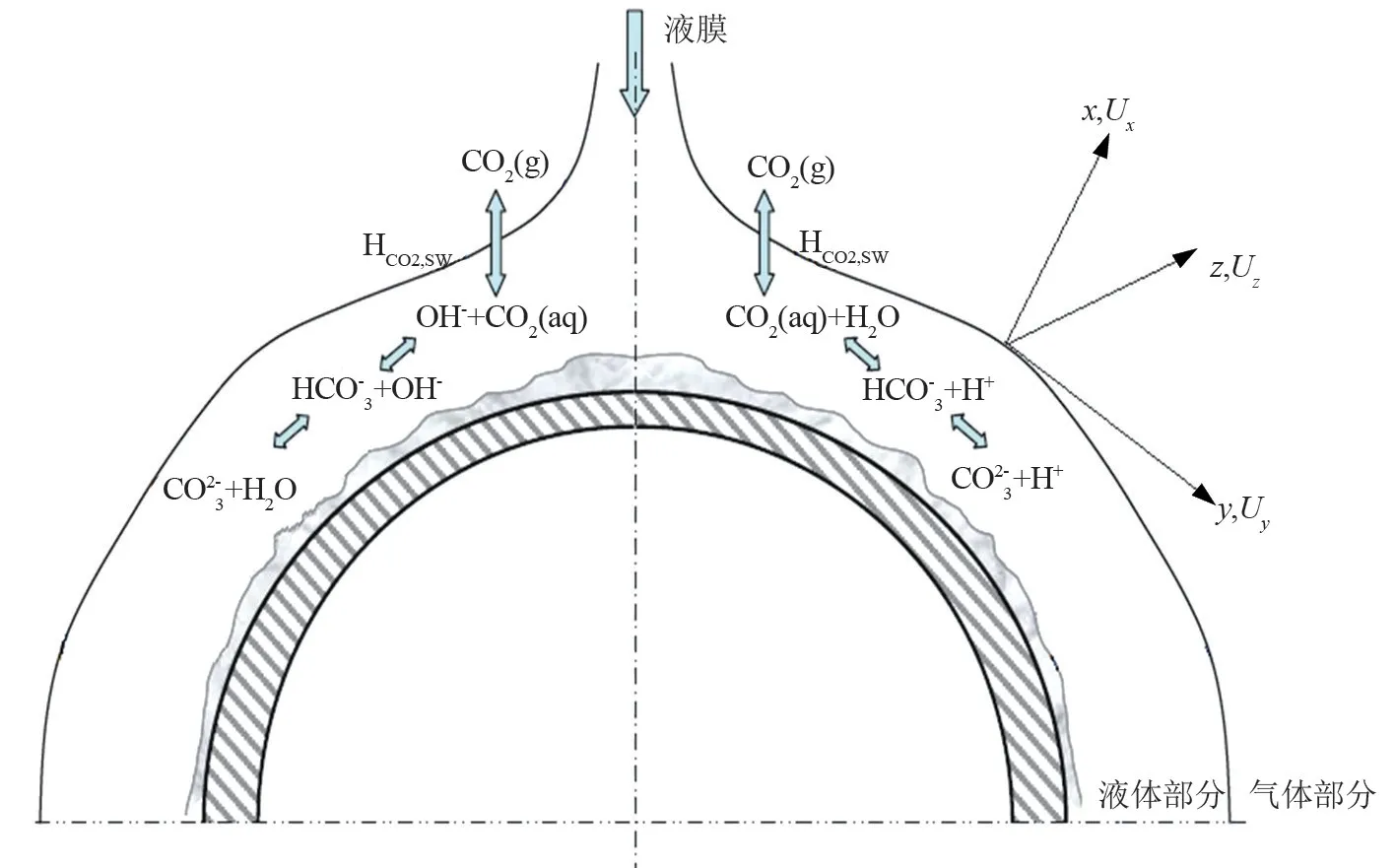

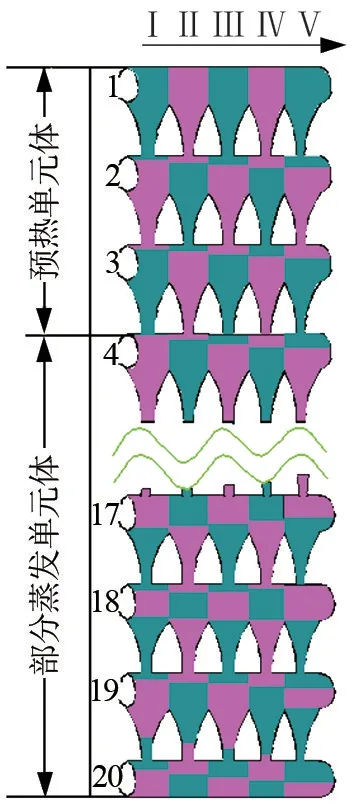

水平管外海水液膜中CO2解吸物理模型如图1所示[24]。 水平管外海水液膜吸收管内蒸汽冷凝释放热量后,部分海水蒸发引起液膜中碳酸盐离子浓度及其状态参数沿管圆周、管长和管排方向连续变化,液膜中离子发生化学反应而连续产生新的CO2不凝气并经过气液界面解吸。

图1 水平管外海水液膜中CO2解吸物理模型图

1.2 模型假设

为提高数值模拟的计算速度并保证模拟的计算精度,做如下假设:(1) 气液相接触面各组分均处于物理平衡状态;(2) CO2在海水中的解吸过程遵循亨利定律;(3) 认为水蒸汽和CO2为理想气体;(4) 不考虑与化学解吸无关的离子间化学反应。

1.3 控制方程

海水液膜中碳酸盐控制反应由式(1)[21]表示为

微元体内控制方程由式(2)表示为

式中Ci为组分i的浓度,mol/m3;t为时间,s;Di为组分i的扩散系数;x、y、z为笛卡尔坐标;Ux、Uy、Uz为液体在x、y、z坐标上的速度,m/s;ri为组分i的化学反应速率,mol/(m3•s)。

双模理论模型中CO2解吸速率的解析式可由式(3)[19]表示为

水平管束降膜蒸发模型如图2 所示,对应的热力和几何参数见表1。 海水液柱从高度H处垂直下落到圆周角θ=0°的水平管顶部,在重力作用下,海水沿切线x方向以速度ui和法线y方向以速度vj向下流动,膜厚δ(θ)的管外液膜通过管壁温度Tw的水平管吸收管内蒸汽冷凝释放的潜热,蒸发生成温度Tv二次蒸汽,管两侧液膜在管底部汇合后流入下一根水平管。 依据水平管降膜蒸发控制方程计算得到沿圆周方向管外液膜厚度和流速、管间液柱流速和直径、降膜蒸发传热系数等的分布[26],再根据计算的液膜pH 值、盐度和温度得到化学解吸的化学反应时间;依据化学反应时间内海水停留的面积得到CO2解吸单元体分布,计算单元体内的CO2解吸速率和碳酸盐分布。

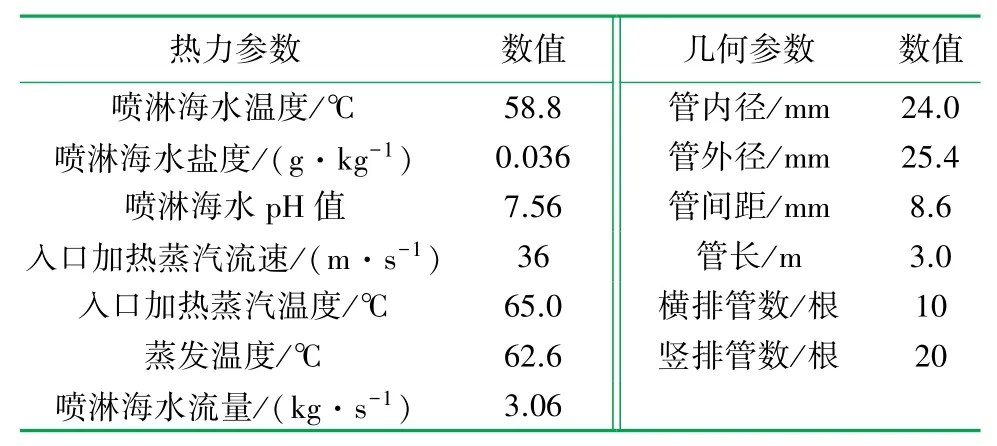

表1 水平管束降膜蒸发热力参数与几何参数

2 结果与讨论

2.1 传热模型验证

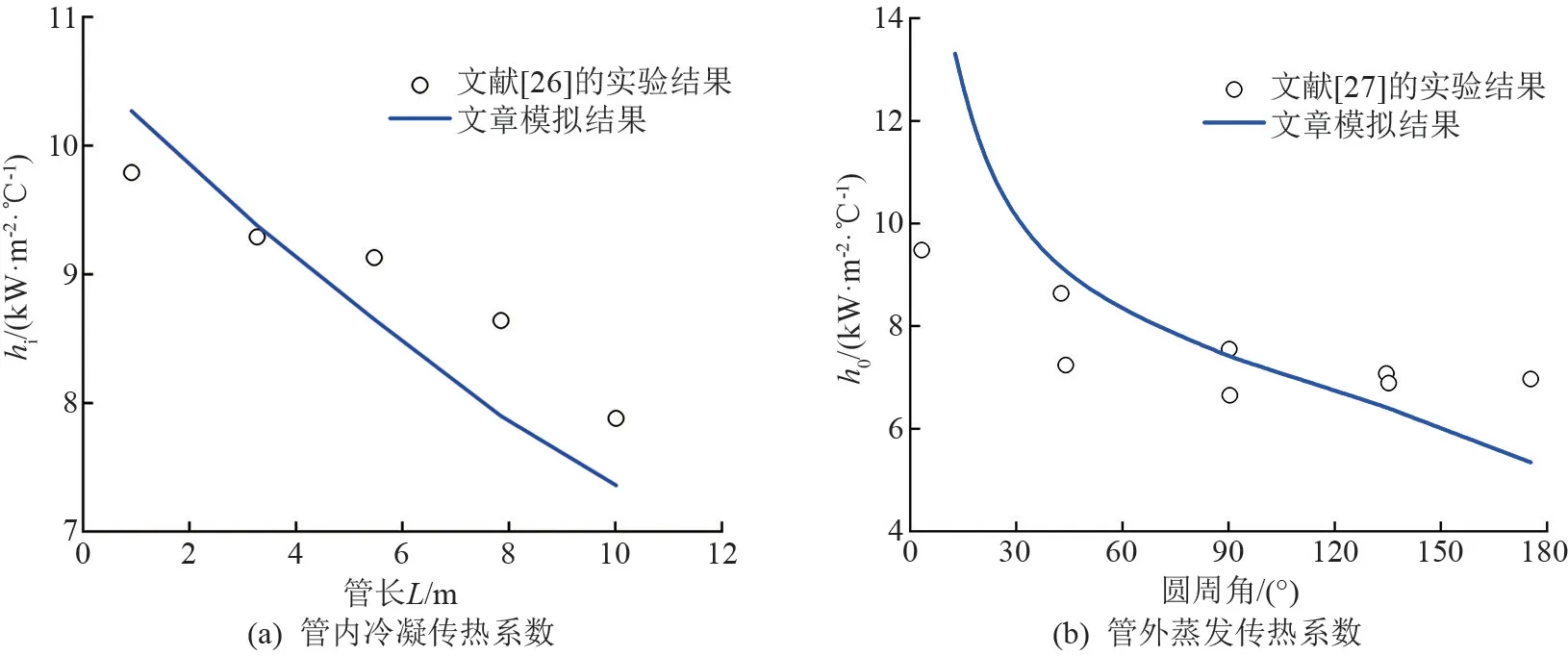

对比管内冷凝传热系数hi和管外蒸发传热系数ho的模拟值与实验值[27-28],结果如图3 所示。 可以看出,水平管内外传热系数的计算值与实验值的偏差<10%,模拟值与实验值较好的一致性验证了计算降膜蒸发模型的准确性。 实验中管内底部冷凝液的堆积会增大冷凝液表面的波动,造成冷凝传热系数的实验值略大于模拟值;管顶部液体的冲击效应使得管顶部蒸发传热系数的计算值大于对应的实验值,但冲击区仅对应管外圆周角<2°的区域,因此可以不考虑冲击效应的影响。

图3 水平管内外传热系数模拟结果与实验数据的比较

2.2 CO2解吸单元体的划分

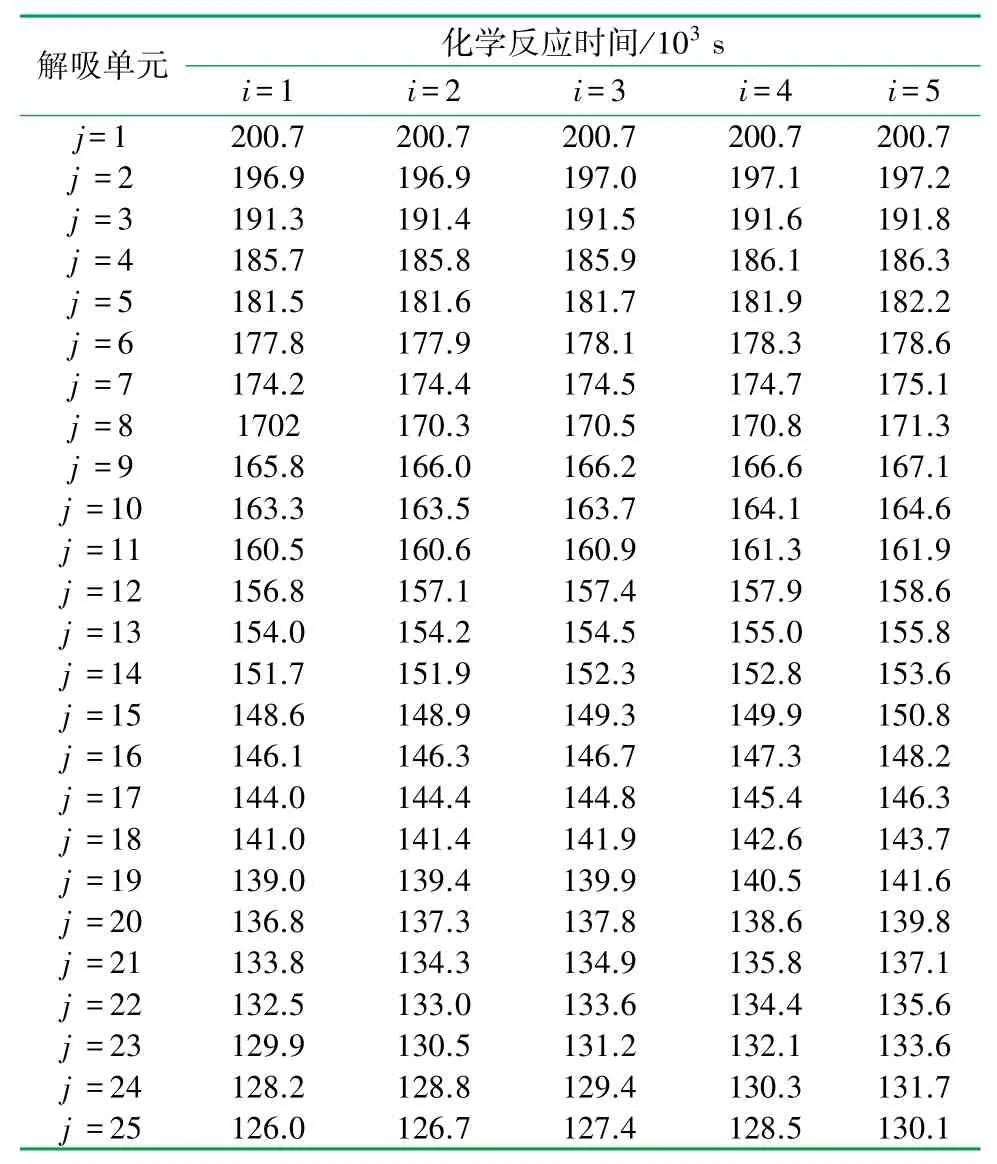

化学反应时间沿管长i方向和管排j方向上的分布见表2,依据化学反应时间和海水停留时间相等的关系划分的CO2解吸单元体分布如图4 所示。表2 中可以看出,CO2解吸单元体沿管长和管排方向分别为5 和25 个,按照管长方向液柱间隔划分的单元体间蒸发速率的变化率过小,经优化计算确定为沿管长方向为5 个单元,依据化学反应时间和海水停留时间相等计算得到沿管排方向单元体为25 个。 单元体面积从左边加热蒸汽进口至右边加热蒸汽出口逐渐增大,沿竖直管排方向随单元体所处管周和管间的位置不同而不同。

表2 化学反应时间分布

图4 CO2解吸单元体的划分示意图

CO2解吸单元体尺寸的变化是由表2 中化学反应时间分布引起的,化学反应时间沿管长i方向增大,且增大速率随竖直管排节点j的增大而增大,沿竖直管排方向减少。 化学反应时间沿管长方向的分布是由于管内冷凝传热系数沿管长方向减少引起的,随着蒸汽在管内逐渐冷凝,积聚在管内底部冷凝液的厚度增加,使得沿管长方向蒸汽的通流面积降低,管截面的平均传热系数减小;沿管长方向管内蒸汽与底部冷凝液间汽液摩擦持续作用会使蒸汽冷凝压力降低,与饱和蒸汽压力相对应的冷凝温度的降低,管内冷凝的传热温差减少,这样沿管长方向的冷凝速率减少。 沿管长冷凝传热系数和冷凝速率的减少,海水液膜的pH 值和盐度的变化速率随之降低,造成液膜中CO2解吸的化学反应速率降低和化学反应时间增大。 海水液膜沿竖直管排方向流经管间时没有海水蒸发,并且在管间的停留时间显著小于流经管外壁的时间,因此沿竖直管排方向上单元体尺寸大小与单元体包含的管周向和管间的区域位置紧密关联。

2.3 海水液膜中碳酸盐组分浓度分布

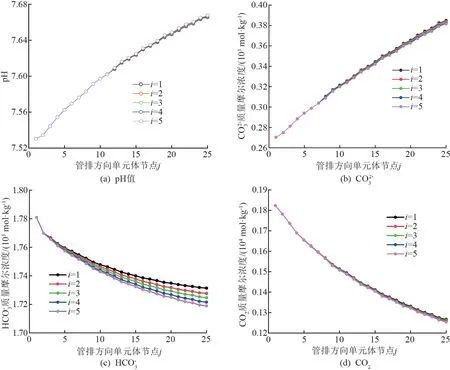

海水液膜pH 值及碳酸盐系统各组分的质量摩尔浓度分布如图5 所示。 pH 值和质量摩尔浓度随管排方向单元节点数j的增加而增大,海水液膜pH 值沿管长方向节点数i的增加而几乎不变。和CO2的质量摩尔浓度随管长方向节点数i的增加而降低,降低速率要大于CO2,且降低速率随管排方向单元节点数的增加而增大;和CO2的质量摩尔浓度随管排方向单元节点数j的增大而减少,而CO2的降低速率大于的。

图5 海水液膜pH 值及碳酸盐系统质量摩尔浓度分布

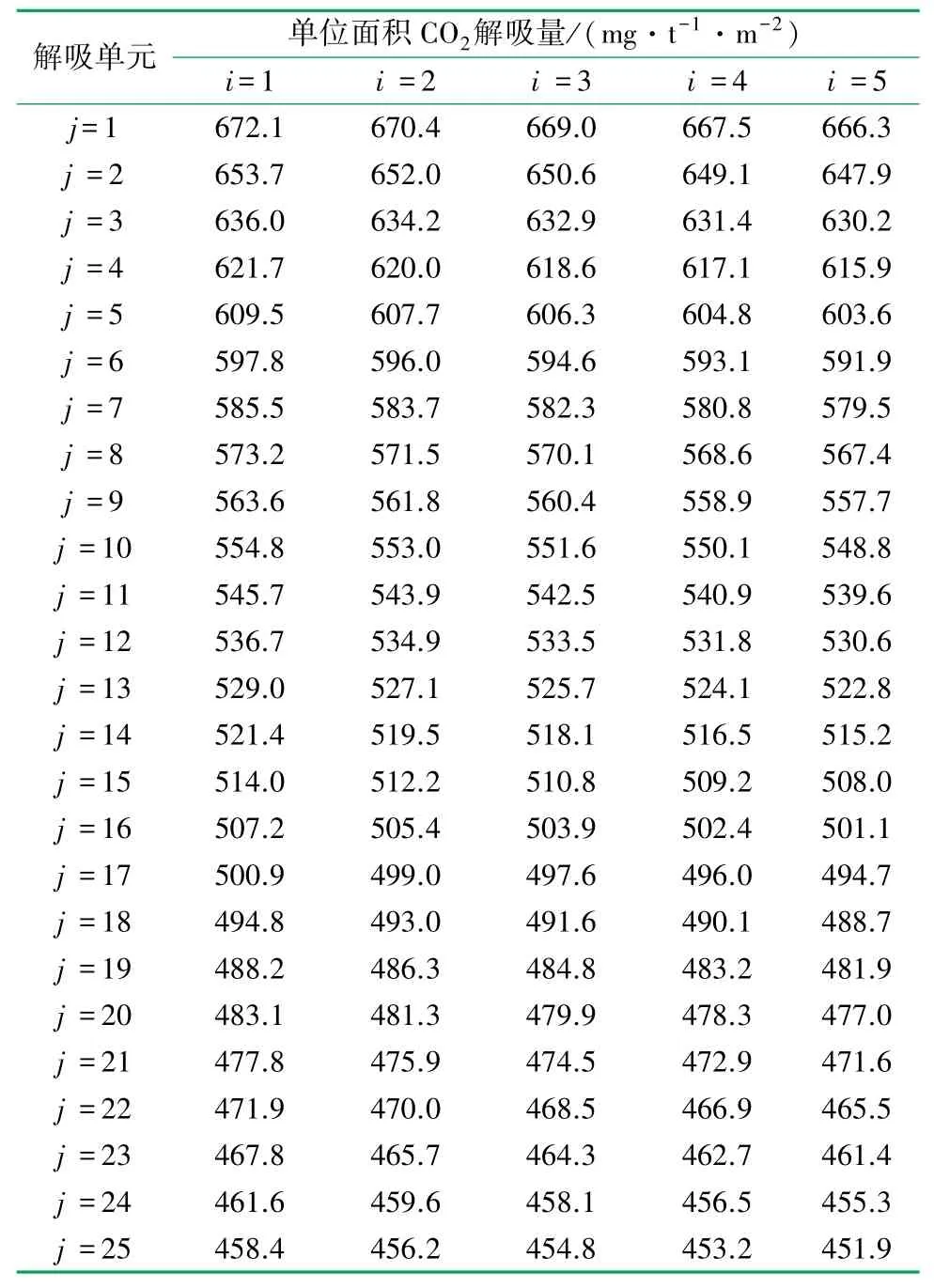

2.4 CO2解吸量的分布

单位液膜面积每吨海水CO2解吸量在水平管束解吸单元体内的分布见表3。 CO2解吸量随管排方向单元节点数j的增加而减少,沿管排方向降低了32%,从672.1 mg/(t•m2)减少到458.4 mg/(t•m2);沿管长方向降低幅度较小,约为6.0 mg/(t•m2)。 从表2 和图5 中可知,随管排方向单元节点数j的增加,化学反应时间和海水液膜中和CO2的质量摩尔浓度减少,与依据化学反应时间和海水停留时间相等划分的解吸单元体相界面面积相应减少,在控制反应(1)中CO2解吸量减小,这两方面共同作用造成CO2解吸量沿管排方向单元节点数的变化。

表3 单位面积CO2解吸量分布

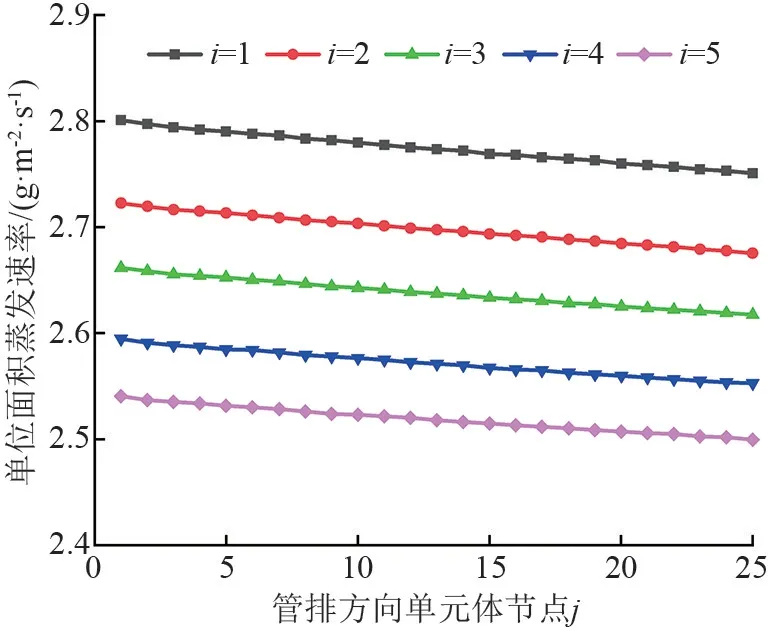

单元体内单位面积蒸发速率如图6 所示,液膜蒸发速率随管排方向单元节点数j的增加而减少,使得海水液膜中碳酸盐离子浓度的变化变慢,CO2解吸量减小;随管长方向节点数i的增加,液膜蒸发速率减少,化学反应时间增大,使得CO2解吸单元体面积随管长方向节点数i的增加而增大。 沿管长方向和CO2浓度降低和CO2解吸单元体面积增大导致了单位面积每吨海水CO2解吸量减小。

图6 单元体内单位面积蒸发速率的分布

3 结论

文章建立了耦合水平管束降膜蒸发传热和CO2解吸的数学模型,对CO2解吸单元体、碳酸盐组分浓度和CO2解吸量的分布进行了模拟,得到的主要结论如下:

(1) 水平管内外传热系数的模拟值与实验值的吻合度较好,验证了传热模型的准确性。

(2) 沿竖直管排方向化学反应时间逐渐减小,且减小速率降低,沿水平管长方向化学反应时间随竖直管排节点数的增加而变大。

(3) 主导CO2解吸速率的和在微元内的浓度显著高于CO2和H+浓度。

(4) 单位面积蒸发速率和单位面积每吨海水CO2解吸量沿竖直管排和水平管长方向都减少。