数字孪生驱动的热轧钢卷边裂管控框架

曾凡航

(1 武汉科技大学冶金装备及其控制教育部重点实验室, 武汉 430081;2 武汉科技大学机械传动与制造工程湖北省重点实验室, 武汉 430081)

0 引 言

钢卷热轧过程中受到钢坯加热温度、炉内停留时间、除鳞时的水压、冷却水压、轧制张力、轧制速度、卷取温度等因素影响,导致热轧钢卷出现边裂缺陷,严重影响产品质量。 为了寻找边裂产生的原因以及实现对钢卷边裂缺陷的管控,王章岭等学者[1]从裂纹形成机理出发,得出不同形貌裂纹的形成原因,并制定了相应的改进措施。 张翔等学者[2]通过研究钢卷边裂与矿石原料、冶炼、轧制工艺以及钢中低熔点元素的关系,分析了高强度船板边裂产生的原因。 王宏霞等学者[3]采用宏观检验、金相检验及扫描电镜能谱分析等方法,对出现边裂的钢卷进行解剖分析。 赵琼[4]通过对边裂钢卷从外到内采用解剖分析、三维方向的金相分析研究及扫描电镜分析等综合分析手段,对边裂出现的原因进行了较为全面的研究。 这些研究主要根据缺陷的统计学特征、生产经验以及钢卷内部成分事后来判断边裂缺陷产生的原因,缺乏生产过程数据和理论模型支撑,针对整个热轧过程无法精确分析和定位边裂原因,也不能做到及时的预测。

随着第四次工业革命的来临,与物理世界对应的数字孪生世界不断成熟,数字孪生技术与国民经济各产业的融合不断深化,有力推动了各产业在数字化、网络化、智能化的发展进程[5],也为制造业里的物理信息融合提供了较好的解决思路。 近年来,作为智能制造的技术之一,数字孪生技术为实现信息物理系统的虚实融合提供了新的思路和方法,已经得到了国内外学者的广泛关注[6]。 数字孪生车间是数字孪生技术在产品加工制造阶段的具体应用,主要将物理车间和虚拟车间进行双向真实映射和实时交互,使车间的管控达到最优。 为了提高复杂产品装配过程管控的全面性和实时性,Zhuang 等学者[7]提出了基于数字孪生的复杂产品装配过程智能管控方法,建立了相应的管控框架,阐述了该框架中包含的车间运行状态预测方法以及智能迭代优化等技术。 陶飞等学者[8-10]提出数字孪生车间的概念,详细地介绍了数字孪生车间的特点与运行机制,并在此基础上提出数字孪生五维模型。 Yin 等学者[11]通过构建了一种三维可视化监控系统来动态反映机加工车间生产任务的执行情况。 Jiang 等学者[12]通过将信息集成技术和虚拟现实技术结合在一起,建立了虚拟车间状态监控系统,并且运用Unity3D 软件进行了实例验证。

针对上述研究成果以及热轧车间目前的实际情况,本文提出建立数字孪生驱动的热轧钢卷边裂缺陷管控框架,通过构建钢卷热轧过程的孪生模型实现对边裂缺陷的管控。

1 热轧钢卷边裂缺陷管控框架

热轧车间的智能加工管控主要倾向于通过研究虚拟热轧车间来对实体热轧车间进行管控,以解决车间中由于原材料缺陷、设备参数、加工工艺、车间管理手段落后等因素导致的热轧钢卷边裂缺陷问题。 本文通过借助Schleich 等学者[13]提出的数字孪生车间概念,构建的热轧钢卷边裂缺陷管控框架如图1 所示。 该框架主要由物理实体层、虚拟模型层、数据层、管控服务层这4 部分构成,在数据驱动下,虚拟模型的各部分能够正常运作,同时得到仿真数据,随后通过对仿真数据进行分析,预测边裂缺陷的情况。 在此基础上,对钢坯加热温度、冷却水压等参数不断进行优化和改进,随后将优化后的结果反馈给实体热轧车间进行参数调整,达到对实体热轧车间边裂缺陷进行管控的目的。

图1 热轧钢卷边裂缺陷管控框架Fig. 1 Control framework of hot rolled coil edge crack

(1)物理实体层。 物理热轧车间是拥有专业化原则的生产力诸要素的集结地,包括了人员、热轧设备、加工材料、钢卷等元素,主要通过根据接收订单安排生产任务,并按照仿真优化后的策略完成加工任务。

(2)虚拟模型层。 虚拟模型层是物理实体层在计算机内的等价映射,主要负责对热轧加工进行仿真,实现对物理热轧车间进行实时监测和调控[14]。虚拟模型层主要是对建立的钢坯加热温度、冷却水压、卷取速度等模型进行仿真,将轧制设备、加热设备和冷却设备等物理实体在物理生产线的数字空间进行复制再现。 首先,需要采集热轧车间中的钢坯加热温度、冷却水压、卷取速度等数据;随后,建立对应的模型;最后,通过建立数据驱动模型实现模型与实时数据的融合,进而构建全生命周期的热轧钢卷数字孪生体模型[15]。

(3)数据层。 本文主要将数据层分为数据采集模块和数据处理模块、数据存储模块和数据传输模块。 其中,数据采集模块主要通过人机交互、硬件采集终端对钢坯加热温度、冷却水压等数据进行采集;数据处理模块主要将采集的数据通过清洗剔除噪点数据,随后对生产过程中实时采集的多源异构数据进行融合,为后续边裂缺陷预测、参数优化与反馈控制提供可信的数据和信息。 同时,在利用数据存储模块对数据进行保存时,将热轧工艺流程及加工节点融入进去,这样既保证了存储数据间的关联,也为后续预测模型的建立和边裂缺陷的管控提供数据支撑;在此基础上,系统将数据通过数据传输模块导入管控服务层来进行因素分析和参数优化。

(4)管控服务层。 管控服务层主要包含原因追溯模块、边裂预测和参数优化模块。 钢卷热轧过程中会受到众多因素的影响导致其产生边裂缺陷,为了追溯缺陷原因,将由数据层导入的钢坯加热温度、冷却水压等数据与边裂缺陷情况结合起来,随后运用线性回归和决策树等算法进行计算和分析,同时,将分析的结果利用知识图谱展示出来,为边裂缺陷预测以及相关参数优化做准备。

通过对边裂数据进行分析,确定了钢卷在热轧过程中出现边裂的原因,但是,在对边裂缺陷进行预测时还要确定各因素与边裂缺陷的关联程度,即对上述随机变化的不确定性因素分配不同权重,随后才能对边裂缺陷进行预测。 由于分配的权重具有不确定性,为了获得最好的预测结果,本文采用反向神经网络进行预测,通过不断调整各影响因素的权重值来达到最好的预测效果。 最后根据预测的结果对钢坯加热温度、冷却水压等因素进行调整,再将优化后的参数反馈给实体热轧车间,以减少后期生产中边裂的产生,达到对边裂缺陷进行管控的目的。

2 数据驱动的虚拟热轧车间

2.1 虚拟热轧车间的建立与仿真

本文采用Unity3D 对热轧过程中的虚拟模型进行构建和仿真。 通过3D 车间可视化和UI 数据可视化对车间内的冷却设备、运输辊道等要素进行建模并布置场景。 同时,建立融合数据和孪生模型间的映射关系,实现对物理热轧车间的可视化同步运行。 所构建的虚拟热轧车间既是物理热轧车间的数字化镜像,又是在信息流、物料流﹑控制流方面与物理热轧车间一致的虚拟体。 虚拟热轧车间的构建主要从钢卷加工工艺、钢卷加工环境、钢卷性能进行考虑。 这里给出剖析阐述如下。

(1)钢卷加工工艺。 加工工艺主要描述钢卷热轧工艺数据和钢卷性能数据之间的约束关系,具体包括工艺误差、工艺约束等。 通过制造过程的反馈,将钢卷外形、尺寸等工艺数据映射到虚拟热轧车间上。 并以此为依据修正仿真中的加工工艺模型,随后利用修正后的加工工艺对钢卷性能进行仿真计算,进一步指导钢卷加工方案的修改[16]。

(2)钢卷加工环境。 加工环境主要用来建立虚拟热轧车间的工作环境,具体包括内部环境,如加热炉内流场温度、轧制温度、卷曲温度等。 以及外部环境,如钢材存储环境、辊道运输环境等等。

(3)钢卷性能。 钢卷的性能主要用于在虚拟热轧车间中建立钢卷性能的孪生镜像,主要包括钢卷硬度、抗拉强度、屈服强度等。 每一个性能模型都要有与之对应的孪生镜像,这样才能保证构建的虚拟车间能够切实反映实体热轧车间,提高模型的准确性。

2.2 数据驱动模型的建立

数据是虚拟热轧车间的基础和驱动力,实体热轧车间和虚拟热轧车间中所有的行为和状态均以数据的形式存储,虚拟热轧车间中的所有指令也均以数据的形式转换为不同的物理信号,最终反馈给实体热轧车间。 在完成虚拟热轧车间的构建以后,输入钢坯加热温度以及冷却水压等参数产生仿真数据,通过对仿真数据进行计算和分析实现对钢卷的缺陷预测和相关参数的优化,随后物理热轧车间根据优化后的参数再次进行生产加工。 由此形成一个闭环反馈系统,支撑钢卷制造的全生命周期过程,模型以数据为驱动形成的闭环反馈系统如图2 所示。

图2 闭环反馈系统Fig. 2 Closed-loop feedback system

3 关键技术

3.1 实际热轧数据的采集

钢坯加热温度和冷却水压等实际热轧数据是热轧孪生车间的重要组成部分,相关的采集和预处理技术是建立数据驱动模型的基础。 本文以RFID 装置、传感器、数控机床通信模块和制造执行系统接口等多种方式为基础,结合搭建的物联数据传输网络,实现热轧车间的实时数据采集[17]。

3.2 多源异构数据的处理与融合

热轧车间采集的钢坯加热温度和冷却水压等数据包含空值、重复值、异常值等噪点数据,会影响仿真结果、甚至影响虚拟热轧车间的构建。 因此,需要进行预处理和清洗,去除样本集中的噪点数据。 Kd树算法比较适合处理有缺失属性值的样本,能够处理不相关的特征[18],因此选用该算法剔除孤立噪声数据。

不同传感器收集的钢坯加热温度和冷却水压等数据具有多源异构的特点,需要对这些不同的数据集进行标准化处理,随后采用DS 证据对这些数据集进行融合,避免数据的多源异构性对边裂缺陷预测以及参数优化造成影响。

3.3 融合数据一致性校验

融合后的数据不能直接使用,需要进行一致性检验,保证融合数据与实际采集的数据在时间与空间上具有一致性。 加权双因子检验模型能用来综合分析热轧车间实际数据和融合数据形状的相似性和距离的相近性。 因此,本文采用加权双因子检验模型[19],对采集的数据及其融合后的数据进行一致性校验。

3.4 边裂缺陷预测

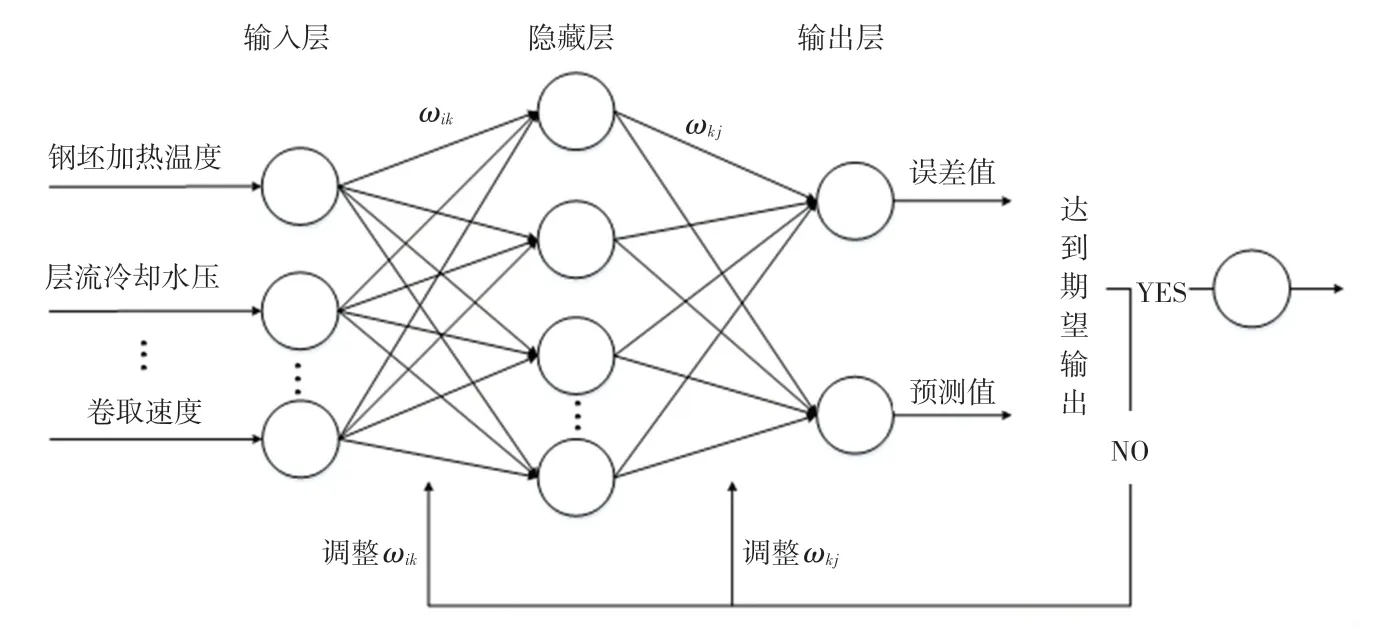

在确定了钢坯加热温度和冷却水压等因素对边裂缺陷的影响程度后,建立BP 神经网络预测模型预测钢卷边裂缺陷。 同时,采用AUC和F1-measure这2 个指标来评估预测模型的综合性能,边裂预测模型如图3 所示。 其中,AUC指标主要用来评估模型识别边裂缺陷的能力,而F1- measure指标主要用来评估预测模型的稳定性[20]。

图3 边裂预测模型Fig. 3 Prediction model of edge crack

最后,根据预测的边裂缺陷情况,对钢坯加热温度和冷却水压等参数不断进行优化和改进,同时将优化后的结果反馈给物理热轧车间进行参数调整,实现对热轧车间边裂缺陷的管控。

4 结束语

数字孪生技术的出现和成熟,对制造业的智能化发展起到了巨大的推动作用。 数字孪生驱动的热轧钢卷边裂管控框架的建立和实施,使得钢卷的热轧过程能够精确地映射在虚拟空间中,实现了对缺陷的预测,对热轧车间起到了很好的监管作用。 同时,也能根据虚拟车间反映的情况对实际车间做出调整与优化。

目前,热轧车间的数字孪生体的构建以及应用还在初步阶段,还存在着大量的问题需要进一步分析、解决。 在今后的工作中,要寻找更先进的数据挖掘和预处理技术,提高预测的准确率,并且减少对不合格品的漏判以及对合格品的误判;其次,不断完善该框架,争取将提出的框架应用到实际案例中;最后,对模型的可靠性和产品质量的初始估计等问题进行深入研究。