高铁“竖硬币”高速铁建装备公司轨道大板有一功

□ 本刊记者 梁晴/通讯员 廉栋

制造业是立国之本、强国之基。作为全国交通基础设施领域的头部企业,山东高速集团依托主业持续完善产业链,扎实推动装备制造高端化,塑造新材料业务竞争优势。

日前,记者走进山东高速轨道交通集团铁建装备有限公司(以下简称“高速铁建装备公司”),探寻该公司在制造板块加大投入、加强研发、加快发展的情况。

数字转型,提高生产效率

走进潍坊市临朐县五井镇高速铁建装备公司,记者瞬间被摆放在厂区的“齐鲁第一板”高铁轨道大板纪念样品吸引了。据了解,高铁运行的平稳性一方面来自于高铁列车,但最重要的是无砟轨道技术,尤其是其核心轨道板。被称为“齐鲁第一板”的CRTS Ⅲ型高铁轨道板由我国自主研发、具有完全自主知识产权,是我国高速铁路无砟轨道技术实现国产化的重要标志,广泛应用在高铁建设中。

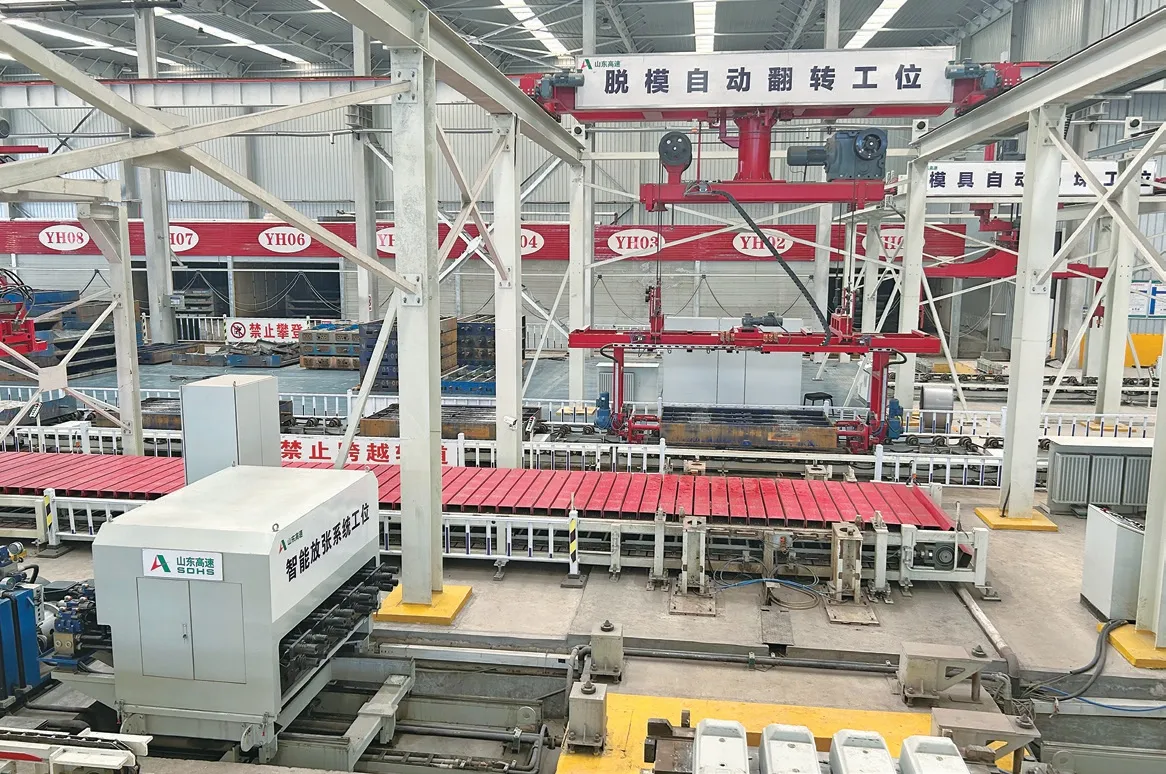

在轨道板生产车间,记者看到:一台台设备马力全开,钢筋笼绑扎、入模、张拉、检测、放张、脱模……一块块轨道板从CRTS Ⅲ型高铁轨道板智能流水线上不断诞生。去年6 月,高速铁建装备公司设计年产轨道板4 万块的智能流水线如期投产,迈出了高铁轨道板生产由“自动化”向“智能化”的第一步。

在智能脱模工位上,一块在模具里浇筑好的轨道板由轨道送入设备,脱模机械手对准轨道板中间的3 个锥筒同步提升,轨道板就从模具中被取出,其后震动装置发挥作用,短短10 秒锥桶就从轨道板中脱出。在没有智能生产线之前,这项工作在以前的流水机组法生产线上却是另外一幅场景——模具里的轨道板被传送到脱模工位后,4 个吊钩先将轨道板的4 角吊起,检测平衡后,再由工人拿着一把长柄的锤子,一下一下把轨道板中间的3 个锥筒敲出来,生产效率与智能脱模设备的差距显而易见。

模具清理工序也有了大改观。原流水线法的清模工位上,需要工人负责清理轨道板脱模后的模具。但在智能工厂,这个步骤只需要机器就能完成,清模机械手能对模具侧面、底面和承轨台进行全方位清理。

“预应力钢筋双向同步张拉”是轨道板生产的核心工序之一,在智能生产线上,轨道板张拉自动控制系统通过压力传感器技术和信息化操作控制张拉参数,保证轨道板内每根钢筋的受力均匀,确保张拉精度,解决了原先人工操作稳定性不强的问题,有效保证质量的同时大大提高了工效。

高速铁建装备公司智能工厂

蒸汽养护是影响轨道板使用寿命的重要一环。智能生产线上的轨道板立体养护系统,实现轨道板从静停、升温、恒温、降温4 个阶段的全过程自动养护,改变了过去流水线平面养护方式,让预制品和模具像在立体车库里一样,竖直方向“摞起”,土地使用面积一下减少了75%,能源利用率提高了三成。

“公司通过对生产线中的关键工序和关键技术参数进行信息化改造,让机器代替人工,大幅提高了生产效率和产品质量。过去需要100 多人才能完成的工作,现在40 个人就能实现。”轨道交通集团研发中心主任,高速铁建装备公司党委委员、总工程师,交通装备公司党总支副书记、总经理黄兴启告诉记者。

迭代升级,实现华丽蜕变

高速铁建装备公司前身为山东临朐轨枕有限公司,1994 年建成投产,是原铁道部第32 家轨枕定点生产企业。1997 年成为山东省地方铁路局全资子公司。2008 年按照省政府实施大交通战略部署,公司母公司山东省地方铁路局加入山东高速集团有限公司,重组为山东高速轨道交通集团有限公司。2011 年,公司整体搬迁至五井工业园,完成扩能升级改造。

2016 年,高速铁建装备公司优化生产工艺,在潍坊市临朐县建起全国第一家工厂化高铁轨道板生产基地。2022 年6 月,由高速铁建装备公司建设的国内第一座CRTS Ⅲ型高铁轨道板智能工厂正式投产运营。智能工厂在原有流水线工艺基础上,大幅提升数字化、智能化水平,实现高铁轨道板生产效率的再次飞跃。

智能工厂可以实现制造过程中各个环节数据采集和安全监控的信息互联互通。基于工业大数据平台打造的智能控制中心作为工厂“大脑”,可以完成生产线上各工序控制子系统的调度、设备故障预警、各工位状态监控等,进一步提升生产管控智能化水平,打通生产、检验、物流等各个环节,为轨道板的全寿命周期管理奠定基础。

从标准化、工厂化到工业化,再到如今的智能化生产,轨道板生产工艺的迭代升级离不开高速铁建装备公司日益完善的创新体系。为持续保持创新发展势头,高速铁建装备公司把研发投入强度提高到了5%以上,建立起完善的科研准备金制度,保障研发投入的持续稳定。与高校、科研院所及相关企业在技术创新、资源共享、人才交流等方面开展合作,凝聚创新合力。

良好的产品性能,让高速铁建装备公司生产的高铁轨道板备受市场青睐,至今已在济青高铁、潍莱高铁、鲁南高铁等国家干线工程建设中广泛应用,铺设里程超过2300 公里。

不断完善的创新链,不仅提升了轨道板生产工艺,还进一步壮大了高速铁建装备公司的产品矩阵。目前,公司已研发生产出16 大系列100 余种产品,成为国内同行业混凝土配套产品齐全的企业,并通过欧盟认证和IRIS 认证。其中生产的普速铁路轨枕,在京沪铁路、济青客专等10 余条国家干线铁路中得到应用,铺轨里程达6000 余公里;超高性能混凝土产品已成体系,并成功应用到沾化至临淄公路黄河特大桥UHPC 桥面板、济广高速济南段桥梁维修等,为国内首次大规模使用。

高速铁建装备公司掌握自主设计、开发配套产品模具的工艺技术,还具备根据客户需求定制开发各类型、多规格混凝土预制构建的研发能力。目前,公司拥有自主知识产权百余项,并参与起草《混凝土外加剂》《预制混凝土衬砌管片》《混凝土外加剂匀质性试验方法》等国家和行业标准的制定。

凭借丰富的产品种类和过硬的产品质量,高速铁建装备公司加快“走出去”步伐,与阿根廷、尼日利亚、安哥拉等十几个国家建立了长期业务关系,出口轨枕量超过200 万根。2021 年底,公司成功中标几内亚马西铁路206 万根轨枕,创下了我国海外轨枕订单最高纪录,为山东高速集团“走出去”写下了浓墨重彩的一笔。

下一步,高速铁建装备公司将按照“研发高端化、产品多元化、生产智能化、技术专业化、市场国际化”的经营理念,聚焦高端制造主业,沿着专精特新的发展思路,通过引进、投资、技术合作等方式,扩张市场份额,推动公司产业结构不断优化升级。