深海采矿水力提升堵塞再启动试验研究

王艺扬,刘 磊

(1.上海交通大学三亚崖州湾深海科技研究院,海南三亚 572024;2.上海交通大学海洋工程国家重点实验室,上海 200240)

0 引 言

随着能源需求迅速增加,深海矿产的勘探与开发逐渐成为世界各国重要战略研究和学术研究的热点[1]。海底矿物如多金属锰结核、富钴结壳和多金属硫化物等是未来全球原材料供应的重要资源[2]。典型的深海采矿系统包括采矿船、输送硬管、提升泵、中继站、输送软管以及采矿车[3-4]。输送硬管内混合物的正常运输是深海采矿系统顺利运行的重要保证。由于矿石颗粒尺寸大、输送距离长,其对管道内海水跟随性差,在恶劣的海洋环境条件下,管道内矿石发生堵塞的风险大大增加。然而,目前国内外针对深海矿石输送管道内颗粒堵塞的研究较少[5]。

针对管道内颗粒堵塞再启动问题,一般采用物理试验,通过对颗粒粒径、堵管高度等参数开展敏感性分析,获得管道堵塞再启动的半理论半经验公式。曹斌等[5]、张国帅等[6]开展了垂直管道水力提升堵塞再启动试验,得出了管内沉积颗粒的再启动计算式。在管道堵塞成因的研究中,通常采用数值模拟与物理试验相结合的方法,获得水力提升参数。文献[7-9]中采用一维对流扩散方程,发现颗粒轴向扩散在垂直水力提升中起次要作用。文献[10-11]中通过颗粒堵塞试验,给出了临界提升速度的半理论半经验式。Dai等[12]采用数值模拟方法,计算结果表明粒径较大颗粒的跟随性差且更容易造成管道堵塞。此外,针对管道提升过程中的临界提升速度、滑移速度研究,符瑜等[13]、李秋华等[14]分别从不同角度出发得出了有关速度参数的经验式,为水力提升输送参数的设计提供了计算方法和依据。

根据公开发表的文献可以发现,目前针对管道颗粒堵塞再启动的研究尚不充分。本文针对深海矿石水力提升的堵塞再启动过程开展物理试验研究,分析矿石的启动阶段和状态,探索堵塞高度对管道内压力、流量的影响规律,提出段塞流状态下的管道内流量与压力预测计算式。研究成果旨在为深海采矿水力提升系统停泵后管道堵塞再启动过程提供参考和依据。

1 试验装置及方法

1.1 试验装置

矿石堵塞再启动物理模型试验基于上海交通大学海洋工程国家重点实验室的深海采矿水力提升试验装置开展,如图1 所示。由图可知,提升系统采用高9.2 m、内径100 mm 的透明有机玻璃管道;观测设置了1台数字摄像机DV 和2 台高清运动相机GoPro1、GoPro2;测量设备包括4 台压力计P1~P4与2 台流量计Q1、Q2,其采集频率均为100 Hz;于管道外侧设置标尺,测量水平管道轴线到浮游颗粒顶部距离(即浮游高度)。其中,压力计P1、P4测得压力表示为p1、p4,流量计Q2测得流量表示为q2。

1.2 试验方法

试验步骤如图2 所示。试验中通过改变流体、颗粒的进入速度,控制管道内颗粒体积浓度,得到不同的颗粒堆积高度。

图2 试验流程

1.3 试验工况

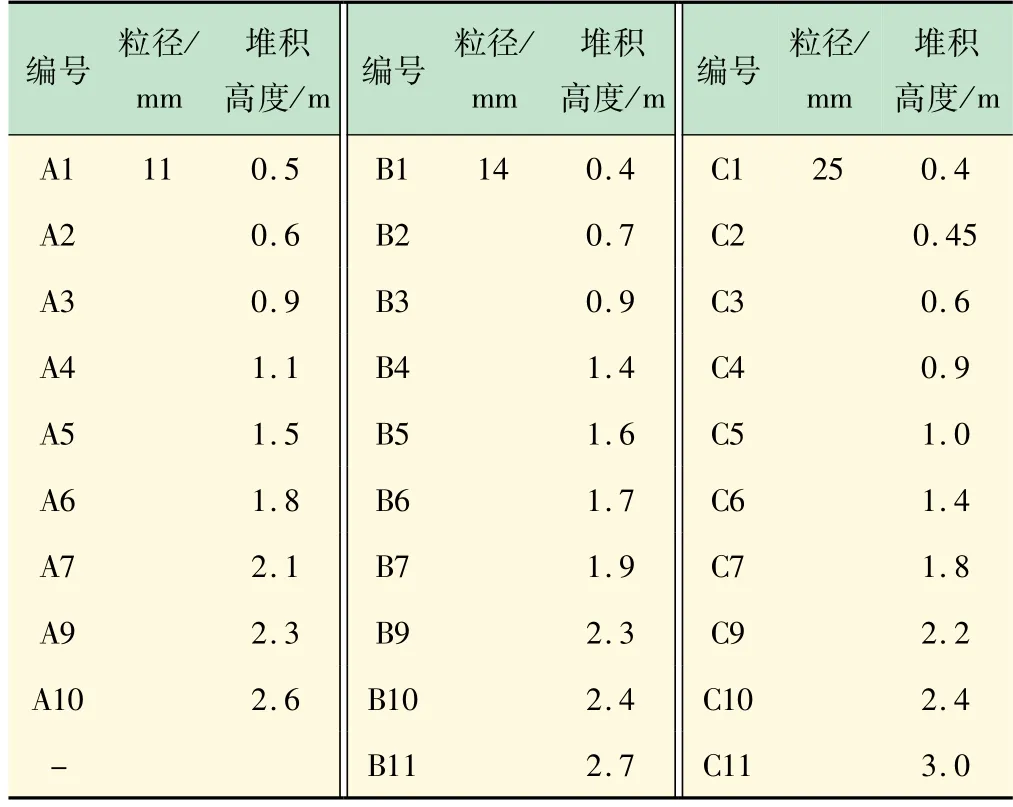

试验液相为清水,固相为球形玻璃珠(平均密度ρs=2 500 kg/m3),设置工况如表1 所示。表1 中,编号A1~A10 为粒径为11 mm 的工况,编号B1~B11为粒径为14 mm的工况,编号C1~C11 为粒径为25 mm的工况,编号与下文中的过程编号无关。

表1 试验工况

2 试验结果及分析

2.1 堵塞物提升过程分析

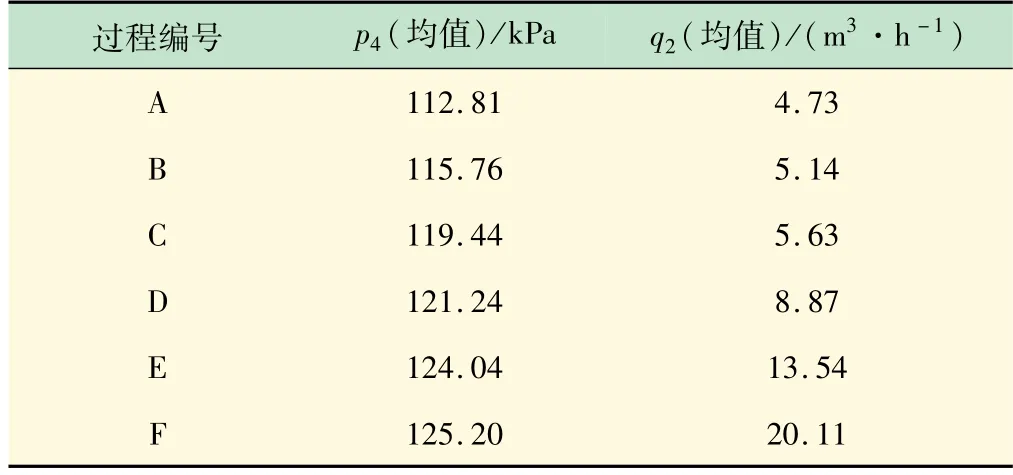

图3 所示为颗粒堵塞再启动试验中p4与q2随时间t的变化曲线,选取粒径为14 mm、堆积高度为2.7 m的典型试验工况进行分析。选取测得的最大距离范围内的压力值与流量值(如p4和q2),分析其随时间变化规律[见图3(a)]。试验开始当管道内颗粒达到稳定输送状态后(t=45 s),关闭离心泵,颗粒沉降堆积;至t=104 s再启动离心泵试验。随压力逐渐增大至约80 kPa时,管道内流量发生突变(t=110 s),流体通过堆积颗粒孔隙产生流量[见图3(b)],根据压力、流量的变化规律,堆积颗粒在管道内的再启动和提升过程可以分为A、B、C、D、E、F 6 个过程[见图3(c)和表2所列];进一步增大离心泵转速,管道内p4与q2变化[见图3(d)]。

表2 颗粒堵塞再启动过程中不同过程下压力、流量的变化

图3 矿石堵塞再启动试验中p4 与q2 随变化曲线

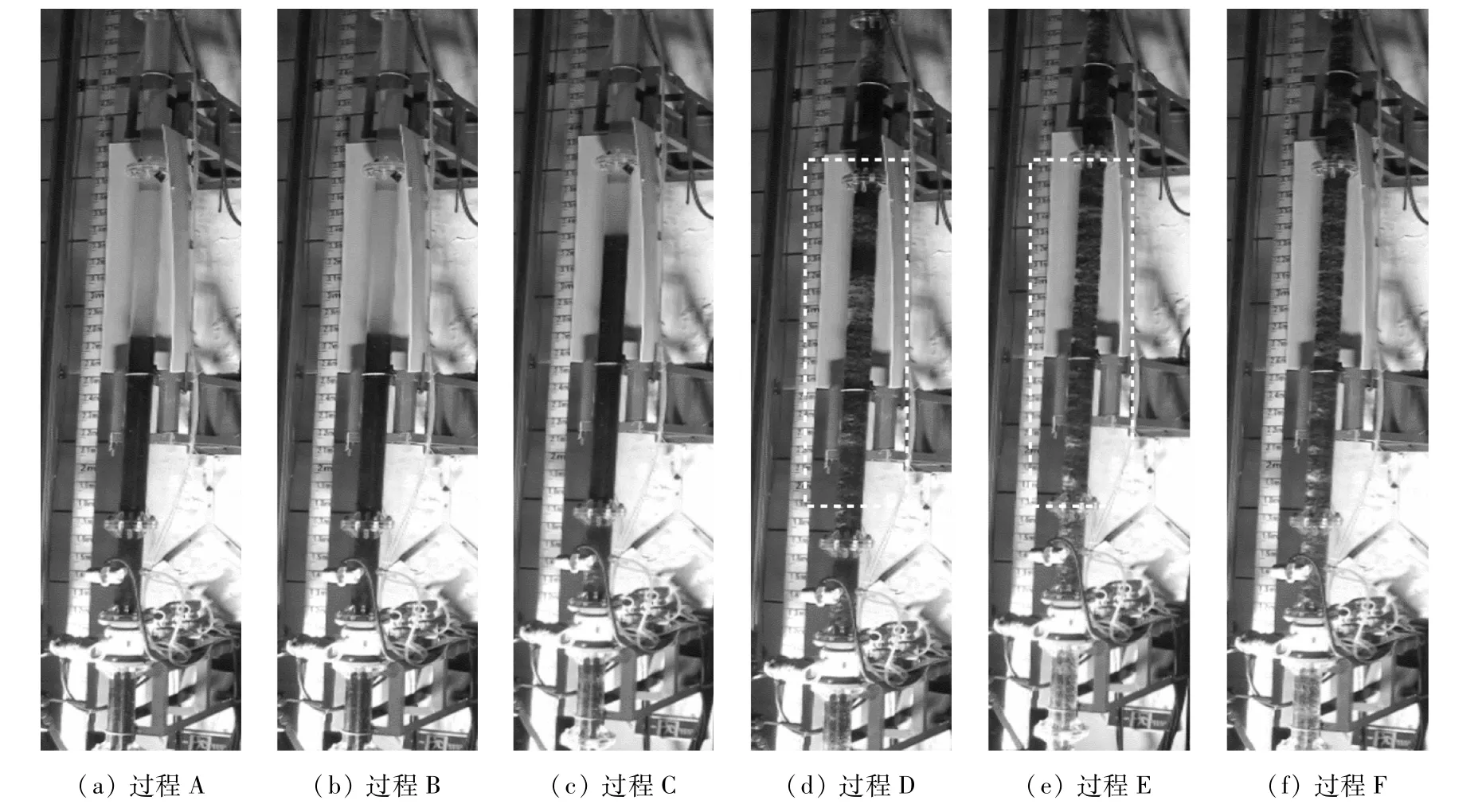

图4 所示为堵塞物再启动过程中管道内流动状态的变化状况。试验A、B过程中,压力、流量较小,堵塞物未发生明显的运动;C过程中,随着压力和流量的增大,堵塞物上端颗粒在流体作用下开始松动,堵塞物没有上升趋势;D 过程中,全体颗粒浮游,局部颗粒聚集形成料栓,颗粒群在管内形成一段密集、一段稀疏的段塞流状态;料栓在其平衡位置上下运动,在顶部收集颗粒,在尾部释放颗粒;E过程中,颗粒群浮游高度增大,料栓中颗粒减少,料栓间距增大,此时整体颗粒群无上升趋势;F过程中,颗粒开始出现整体上升趋势,管道内的颗粒减少直至输送完成,该过程中管道内压力下降后稳定,流量先增大后稳定[见图3(d)]。

图4 堵塞物再启动过程中管道内流动状态变化情况

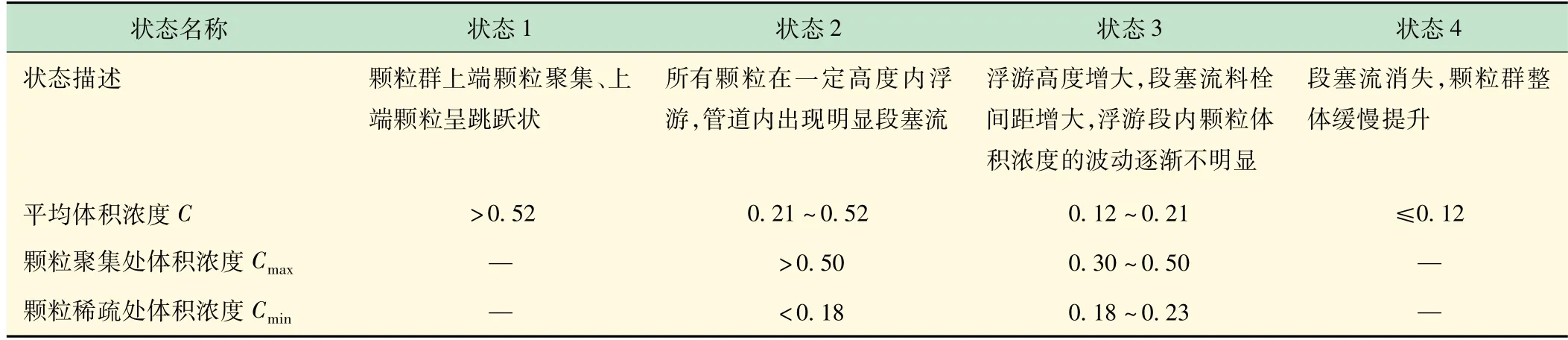

通过上述过程分析,颗粒再启动可归纳为如图5所示的4 种不同状态:松动跳跃状态(状态1)、段塞流前期状态(状态2)、段塞流后期状态(状态3)、提升状态(状态4)。每种状态给出其对应的判断依据,见表3 所列。其中,C表示平均体积浓度,Cmax表示为颗粒聚集处体积浓度,Cmin颗粒稀疏处体积浓度。

表3 再启动过程中颗粒输运状态以及判断依据

图5 4种流动状态下管道内颗粒群运动情况

2.2 堆积高度对各状态压力、流量的影响

图6~9 所示分别为4 种不同状态下堆积高度对再启动过程中压力、流量的影响变化趋势,其中为堆积高度。由图6、7 可知,在状态1 和2 下,p4与q2随着H的增加呈现上升趋势,在状态1 下,大部分的堵塞物颗粒没有上升趋势,管道处于堵塞状态;状态2 中颗粒群保持浮游,h较小,管道仍处于半堵塞状态,p1随H的增加变化不明显。由图8、9 可知,在状态3 和4 下,p1受H影响依然较小,p4随着H的增大明显增大,q2随着H的增加呈现下降趋势,在状态3 下,堵塞已经基本解除,但管内颗粒仍没有明显的上升趋势,颗粒在一定范围内保持浮游;在状态4 下,堵塞解除,管道下端的压力传递到上端,随着H的增大,下端需要更大的压力从而产生更大的压差去维持颗粒群的提升状态。

前几天乘凉时,柳红问起公公年轻时候的事,苏长河什么也不肯说。柳红对公公的过去一直充满着好奇,因为她对公公苏长河始终怀着某种特殊的情愫。乡亲们都说他年轻时英俊风流,有过好几个女人,而且还为一个女人戳瞎了自己的双眼;那个女人和苏长河生活了七年,在苏秋琴五岁、苏石一岁多的那年秋天,跟一个男人跑了,跑得无踪无影。苏长河没有去找她,他知道当一个女人的心不在自己身上时,就是找回来了还会再跑的。

图6 状态1中p1、p4 与q2 随H的变化趋势

图7 状态2中p1、p4、q2 与h:H随H的变化趋势

图8 状态3中p1、p4、q2 与h:H随H的变化趋势

图9 状态4中p1、p4 与q2 随H的变化趋势

试验结果表明,堵塞发生后,颗粒大量堆积并完全静止,此时需要增加堵塞物底部与顶部之间的压力差。随着压差和流量的进一步增大,管道内可明显观察到颗粒群聚集成料栓的现象。在该状态下,若未能持续增大管道内压力差,颗粒会发生聚集,进而造成堵塞。在实际工程中,段塞流状态是堵塞前的重要的信号,段塞流的出现不仅会降低管道中颗粒的运输效率,严重时可导致管道局部堵塞,影响正常运输。

2.3 段塞流状态下流量与压差预报

球形颗粒受到的流体阻力

式中:Cf为单颗粒阻力系数,根据圆球在不同颗粒雷诺数Rep下阻力系数Cf曲线[15],Cf取1.2;uf为颗粒中心处对应点的流体速度;ρf为液体密度;Vs为颗粒运动速度;d为颗粒粒径。

为简化分析,考虑管道内颗粒的Ff和水中重力的平衡,并考虑壁面存在、局部浓度对受力的影响。壁面存在对流体阻力的影响采用(d/D)β进行修正,D为管壁直径,局部浓度Cvl的影响采用(1-C)α进行修正,则:

式中:ρs为颗粒密度;g为重力加速度。固-液混合后的管道内流体平均流速为:

其中:n为颗粒数目;C0为堵塞状态下的堆积浓度,取0.6,化简得:

根据试验结果,得到流量的预报表达式为:

管内总阻力损失ΔP主要由三部分组成:

其中:L为压力计1 与压力计4 沿管道方向的距离;λf为流体沿程阻力系数,即

Δ为管道粗糙度;管道相对粗糙度Δ/D=0.001 1。Re为雷诺数,Re=ρfufD/μ;μ为水的动力黏度系数。

式中:Δz为压力计1 与压力计4 之间的高度差,Δz=z1-z4,z1为压力计1 的高度,z4为压力计4 的高度。位能损失与颗粒体积浓度、颗粒与管壁的相互作用等有关,此处分别采用系数X、(1-d/D)α、(H/h)β对表达式(5)进行修正。

根据试验装置,ΔP=p4-p1,代入试验数据,得到最终系数如下:

式中,vm为管道混合物的平均速度,vm=(1-Cvl)uf。

可得压差预报表达式为

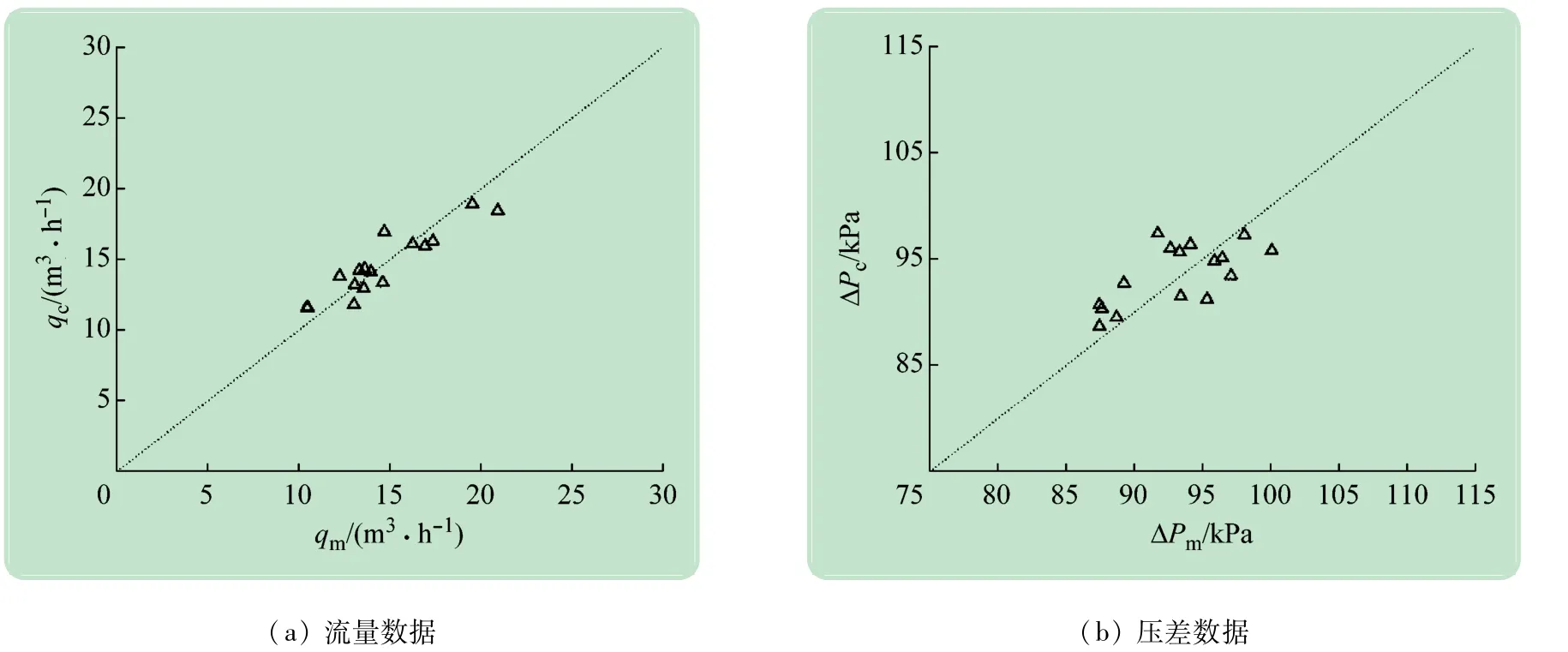

图10 所示不同堆积高度的试验结果采用式(4)和(7)进行拟合的流量、压差预报曲线图。图11 所示为拟合结果和试验数据的对比图,纵坐标qc、ΔPc为计算值,横坐标qm、ΔPm为试验值,可以看出式(4)对于流量的预测拟合效果较好,式(7)的压差预测结果存在一定误差。该误差主要来源于在拟合过程中,数据量不足会造成拟合误差。在分析受力阶段,选取的系数修正方法会对拟合结果带来误差影响;在试验过程中,误差来源于试验数据的采集与测量;另外,根据C=C0(H/h),假设堆积浓度C0=0.6 会导致预测结果出现误差。

图10 颗粒堵塞再启动试验进行理论拟合的预报曲线

图11 拟合结果与试验数据对比

2.4 误差分析

试验过程中,由于颗粒之间的碰撞和与管道的碰撞,颗粒破损甚至破碎,管道中的颗粒碎屑会随着颗粒群一起运动,造成管道内局部浓度偏大;若颗粒回收管道阀门未出于完全闭合状态,试验测得流量偏大、压力偏大。当浮游高度过大时,观测者需仰视标尺进行读数,其读数误差对试验结果存在一定的影响:堆积高度和浮游高度在2.5 m 以下读数误差较小;2.5 m 以上的浮游高度在读数误差最大约为0.05 m,由式(4)和(7)计算,对流量和压差造成的最大误差分别为4.4%和8.3%。

3 结 论

本文采用物理试验,对深海采矿水力提升堵塞再启动过程各状态下管道内压力与流量的影响规律进行了研究,经试验及分析得出了经验式。主要结论如下:

(1)颗粒在管道中的堵塞再启动可以划分为4 种不同状态,分别为:松动跳跃状态、段塞流前期状态、段塞流后期状态、提升状态。随着管道内的压差和流量不断增大,堵塞段顶部颗粒首先发生松动跳跃,进而堵塞段产生松动,颗粒聚集形成料栓,在管道内形成明显的段塞流,当段塞流消除后,颗粒被提升,堵塞解除。

(2)在松动跳跃状态和段塞流前期状态,堆积高度越大,达到各状态所需要的流量略有增大。在段塞流后期状态和提升状态,随着堆积高度的增大,达到各状态所需要的流量略有减小。

(3)基于试验结果,提出了矿石在垂直管道实现停泵再启动时达到段塞流状态下压差与流量预报公式,计算的流量和压差的最大误差分别为4.4%和8.3%。该研究为停泵后管道堵塞再启动过程提供参考和依据。