基于响应面优化的超声空化制备纳米乳液研究

张宗波,刘雪生,牛文杰,宋世良

(中国石油大学(华东)机电工程学院,山东青岛 266555)

0 引 言

超声乳化是指在超声波作用下将一种或多种互不相溶的液体互相分散、切割成乳浊液或微乳液的过程[1]。超声乳化技术是一种利用超声空化原理制备纳米液的乳化手段[2],具有能耗低、表面活性剂等助剂用量少、粒径尺寸小[3]、均匀性好等优点[4],被认为是绿色生产纳米乳液的有效方法。王文苹等[5]使用超声乳化法制备葵花籽油乳液,认为相比其他方法超声乳化过程既高效又简单。周圆等[6]使用球形聚焦超声反应器制取了柴油乳化液,发现球形超声聚焦设备不仅可以提供高能量用于乳化,而且还可以对乳液有很强的搅拌作用,制得了粒径为0.5 μm 的乳液。陈红等[7]研究了超声乳化法制备甾醇乳化液的工艺条件,所制得的固醇乳液具有较小的粒径、较好的稳定性,并且均匀性高。文献[8-10]中分别对油茶籽油、杜仲籽油、椰子油超声乳化工艺进行优化研究,分析了影响超声乳化的因素,得到了相应的最佳乳化工艺条件,制备出了粒径在90~200 nm 之间的乳液。超声乳化因为其独特的优势得到了较为广泛的研究,这些研究中大多都是基于变幅杆式超声反应器[11],而变幅杆式超声反应器因空化场体积小、声场分布不均导致了乳液生产效率低且均匀性差,仅适用于实验室级别的制备[12]。

槽式超声反应器具有制备体量大、声场均匀性好等优势,但由于其空化强度较弱,难以制备较低粒径的纳米乳液[13-14]。本文提出在槽式超声反应器中通过人工引入微纳米气核以强化空化效应,提升声场空化密度和均匀性的纳米乳液制备方法。将通过单因素实验法探究超声时间、表面活性剂体积分数与亲水亲脂平衡值(Hydrophilic Lipophilic Balance,HLB)对超声乳化工艺制备纳米乳液质量的影响,并进一步利用响应面法对该乳化工艺进行最优参数预测,通过拟合公式与期望值参量确定最优工艺参数,以期获得小粒径、多分散性与稳定性俱佳的水包油纳米乳液。

1 实验材料与方法

1.1 实验材料与仪器

(1)实验材料。实验所用材料主要有:花生油(嘉里粮油有限公司);Tween 80、Span 80、无水乙醇(国药集团化学试剂有限公司)。

(2)实验仪器。实验涉及的主要仪器有:槽式超声反应器(自研);ZJC-NM微纳米气泡发生器(上海众净环保科技有限公司);79-1 磁力搅拌器(江苏金怡仪器科技有限公司);JA203H 电子天平(常州市幸运电子有限公司);ZEN3600 粒度分析仪(马尔文仪器有限公司)。

1.2 实验方法

1.2.1 表面活性剂HLB值的设定

通常,表面活性剂HLB 在4~8 范围易形成油包水型乳液;在9~13 范围易形成水包油型乳液。本文选择Tween 80(HLB =15)与Span 80(HLB =4.3)作为复合表面活性剂乳化体系,根据HLB值计算式:

式中,WA、WB分别为Tween80、Span80 的乳化剂质量分数。

1.2.2 纳米乳液的制备与检测

在常温条件下,将不同质量比的Tween 80 与Span 80 混合,并在磁力搅拌器中以500 r/min 搅拌3 min,得到不同HLB值的复合表面活性剂(初始HLB 值为10.5)。将20 mL 油相与一定体积复合乳化剂加入2 000 mL水中,用磁力搅拌器以700 r/min搅拌5 min形成粗乳液(初始表面活性剂体积占比为1%)。

将粗乳液置于槽式反应器中,并将反应器与微纳米气泡发生器串联循环进行乳化。其中超声功率恒定为400 W,超声频率恒定为28 kHz。选用食用油为油相,油相体积分数恒定为1%(与水的体积比)。设定微纳米气泡发生器进气量为120 mL/min,微气泡集中尺寸波动范围为0.1~200 μm。

将纳米乳液稀释100 倍,利用粒度分析仪采用动态光散射(Dynamic Light Scattering,DLS)技术在25 ℃下测量乳液的平均粒径和多分散指数(Polymer Dispersity Index,PDI),每次测量3 次,取平均值。

1.2.3 单因素实验

根据后期响应面法优化要求,获取单一变量下的局部变化规律,实验均在微气泡强化的声场中进行,设定微纳米气泡发生器进气量为120 mL/min,微气泡集中尺寸波动范围属于0.1~200 μm。通过设定不同的超声时间,改变表面活性剂占比与不同的表面活性剂HLB值进行平行对比实验,每组进行3 次重复实验。在此,本文定义:超声时间为t,其变化范围为4~32

min,变化间隔为4 min;表面活性剂占比为P,其变化范围为0%~7%;乳液的平均粒径为D;表面活性剂的HLB值变化范围为9~13。在探究某一单因素影响规律时,其他因素的设定:花生油相占比为1%,t=12 min,P=1%,表面活性剂HLB =10.5,通过改变不同参数,绘制D与PDI的变化趋势。

1.2.4 响应面法优化工艺参数

基于单因素实验得出的变化规律,选定影响因子中各最佳值的变化区域,设定等距变化范围。根据中心组合试验(Box-Behnken Design,BBD)原理[5],进行实验设计:得出的实验方案中有3 个因素,将每个因素设计为高、中、低3 个水平,分别用-1、0、1 表示,并设置D与PDI值为响应面变量。使用分析软件Design-Expert对试验结果进行统计和分析。

2 实验结果与分析

2.1 超声乳化单因素分析

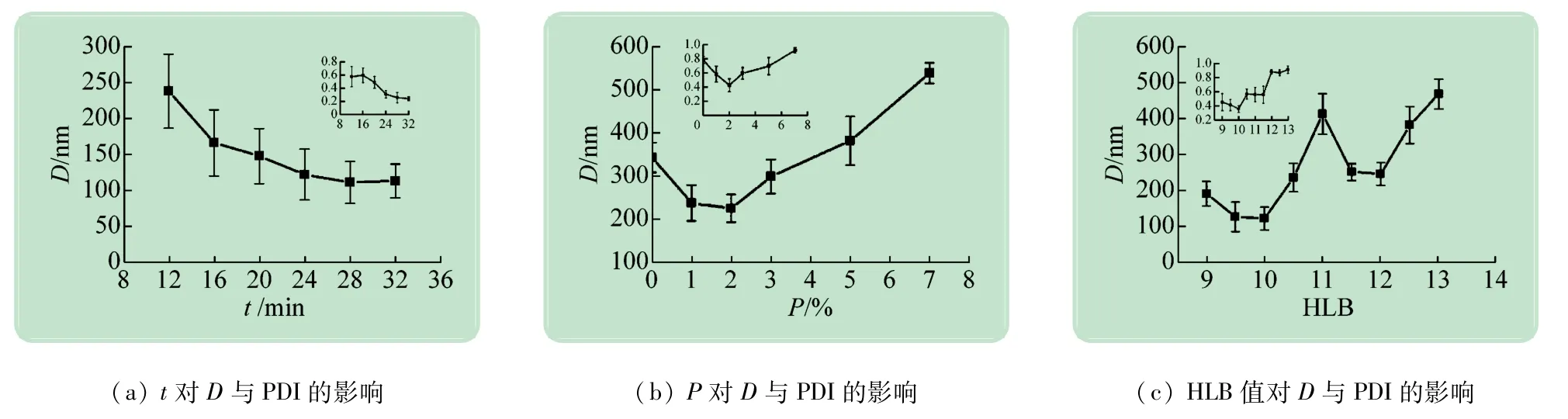

根据单因素设定的基本条件,得到超声乳化单因素影响变化规律,如图1 所示。

图1 超声乳化单因素影响变化情况

(1)t的影响。由图1(a)可知,随着t的增加,D与PDI值皆逐步下降后趋于稳定。当t=28 min时,D达到最低值为113.7 nm;t=32 min 时,PDI 达到最低值为0.246。相较于对D的影响,t对乳液的PDI影响较为缓和,使用t处理乳液越久,乳液的均匀性越高。

(2)P的影响。由图1(b)可知,当P从0%提升至1%时,D从342.6 nm 开始迅速下降,最低降至221.9 nm,这表明使用低浓度表面活性剂即可大幅度降低D;当P从1%提升至3%时,D呈波动变化;当P从3%提升至7%时,D迅速上升,最高升至537.6 nm。而过度增加P会导致D不降反增,这是因为奥斯瓦尔德熟化效应,是由于体系中液滴的非均性,不同尺寸液滴的界面势能和曲率半径不同,因此在连续相中的溶解度不同,由此产生的溶解度差促使了小尺寸液滴通过连续相转移给大尺寸液滴,最终使液滴变大[15]。当P从0%提升至2%时,PDI 从0.779 迅速下降,P为2%时降至最低;当P从2%提升至3%时,PDI 值突增,乳液整体均一性变差;当P从3%提升至7%时,乳液的PDI进一步上升,最高升至0.914。这说明,在低体积分数占比时,表面活性剂可以极大地帮助乳液溶质分散更均匀,提升乳液稳定性;加入过多的表面活性剂时,多余的活性剂成分降低了乳液的均匀性,使得连续相溶解度差下降,从而促进小尺寸液滴的再聚结。由此可知,当P的范围在1%~2%时,对降低D与提升乳液的分散性与均匀性有较好的效果。

(3)HLB的影响。由图1(c)可知,随着HLB 值不断增加,D与PDI值均呈现上下振荡、波动上升的趋势,且在HLB值为10 时处于最低值。这是因为对于每种酯类精油,都存在其对应的最佳乳化HLB 值,使得在同等条件下形成纳米液滴的能力更强。研究选用油相的最佳乳化HLB 值为10 附近,因此认为当复合表面活性剂的HLB 值设定为10 左右时,更利于降低D与增强乳液溶质的分散均匀性。

2.2 响应面法选取最优工艺参数

2.2.1 实验结果与模型方差分析

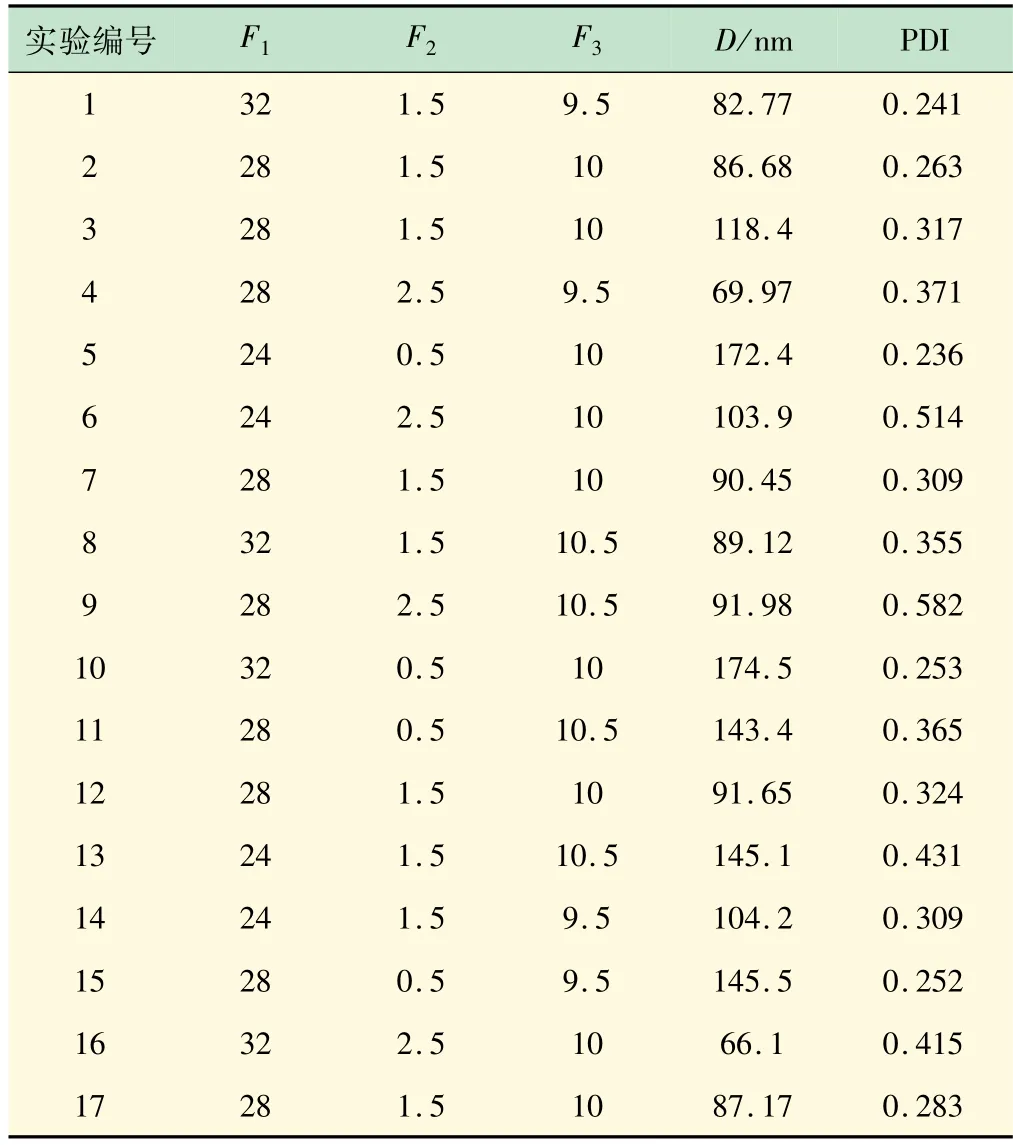

根据前设计的因素设定基本条件,基于响应面法优化方法,对单因素乳化实验获得的各因素局部特征点,进行实验设计:分别选择t、P和HLB 为因素1、2和因素3,并在实验数据处理时分别标记为F1(24,28,32)、F2(0.5,1.5,2.5)和F3(9.5,10,10.5),其水平值与编码值见表1 所示,共有17 组实验,每组实验进行3 次测量,取平均值为最终实验结果(见表2)。

表1 响应面因素编码表与参数水平

表2 响应面法实验方案及对应响应值

为检验构建模型的适用性,确定各因素对D与PDI值的影响程度,运用方差分析所得结果,如表3 和4 所列。据统计理论,自变量显著性的重要依据为PValue(P<0.05,表示水平显著;P<0.01,表示水平极显著)[16]。

表3 D方差分析表

由表3、4 可见,通过选取D与PDI值2 个模型不同处理间差异结果都为极显著(P=0.002 5)与(P=0.000 6),且失拟项差异均不显著,意味着该残差均由随机误差引起。2 个模型的拟合度R分别为0.932 2与0.954 8,表示响应值D与PDI 值的变化分别有93.22%和95.48%来源于所选变量,模型拟合度极高,因此选用该方差模型对D和PDI值进行最优化参数的预测是可靠的。

由表3 可见,对于D的方差分析模型,一次项F2对D的影响达到极显著水平,F1对D的影响达到显著水平;二次项F22对D的影响达到显著水平。由表4 可以看出,一次项F2、F3对PDI的影响达到极显著水平,F1对PDI的影响达到显著水平;二次项F22、F23对PDI的影响达到显著水平。实验完成后,使用Design-Expert软件对结果进行分析,对3 个自变量进行回归拟合:

表4 PDI方差分析表

式中,Y(D)和Y(PDI)分别为由编码值得到D和PDI值的多因素拟合函数。结合表3 和4 显著性分析可知,对于降低D的影响大小顺序,F2>F1>F3;对于降低乳液PDI值的影响大小顺序,F2>F3>F1。

2.2.2 交互响应面图分析

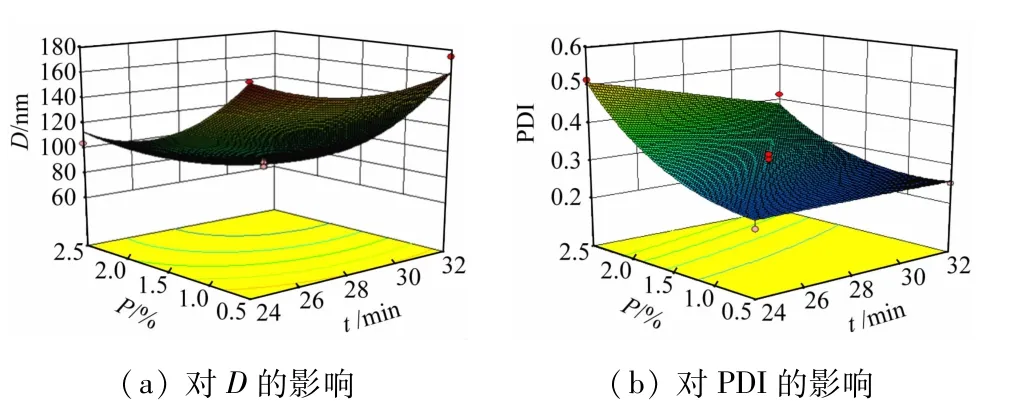

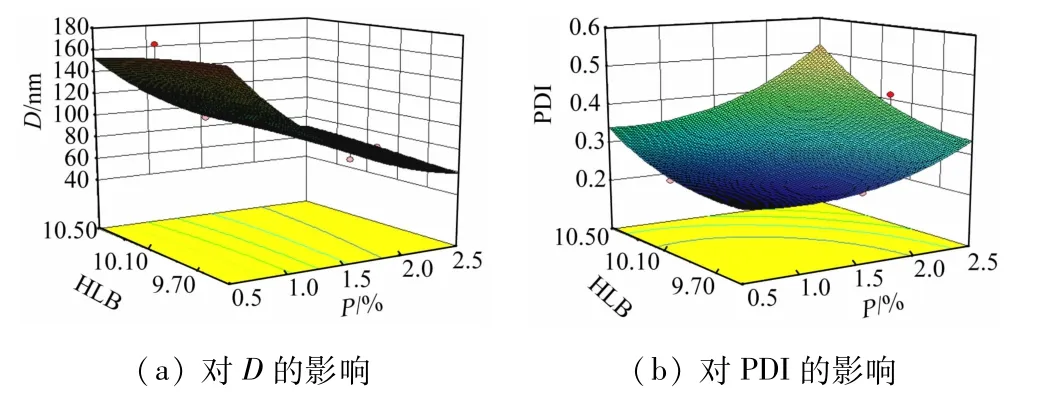

图2~4 所示为多因素交互作用对D与PDI 的影响。与正交实验法相比,响应面法最大的优点在于可以利用模型拟合出三维曲面图和等高线来确定评价指标与自变量间的对应关系,直观性比较强。

图2 t和P对D和PDI的影响

(1)t和P对D和PDI的影响。当设定HLB值为零水平时(F3=10),由图2 可知,在当前t范围内(24~32 min),随着t的增加,D呈现先降低后上升的趋势,而PDI 值则无明显变化;在当前P变化范围内(0.5%~2.5%),随着P的增加,D呈现逐渐降低后趋向于稳定的趋势,而PDI值却不断提高,这表明纳米乳液的稳定性不断降低。

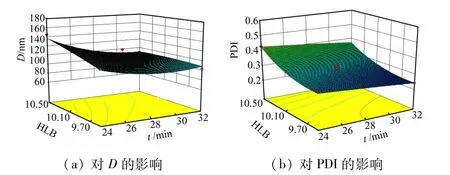

(2)t和HLB对D和PDI的影响。当设定P为零水平时(F2=1.5),由图3 可知,在当前t范围内(24~32 min),随着t的增加,D与PDI值皆呈现逐渐降低后保持稳定的趋势;在当前HLB值的变化范围内(9.5~10.5),随着HLB值的增加,D与PDI值皆呈现逐步上升的趋势,这对提升乳化效能是不利的。

图3 t和HLB对D和PDI的影响

(3)P和HLB对D和PDI的影响。当设定t为零水平时(F1=28),由图4 可知,在当前P变化范围内(0.5%~2.5%),随着P的增加,D显著降低,而PDI值则呈现逐步上升的趋势,但依旧保持较优水平(低于0.4);在当前HLB 值的变化范围内(9.5~10.5),随着HLB 值的增加,D没有明显变化,仍维持在较高水平,PDI值则呈现小幅度的上升。

图4 P和HLB对D和PDI的影响

2.2.3 最佳工况及模型验证

将模型目标设定为D与PDI 值最小化,得到如表5 所列的拟合方案。

表5 D及PDI最小化响应面拟合方案

由表5 经回归方程拟合可得,当优化目标为D与PDI值尽量小时,最优拟合结果为:t=31.94 min;P=1.98%;HLB =9.50。此时预测的D=70.440 5 nm,PDI =0.274 5,预测可靠性为92.4%。根据1.2.2 实验方法和以上优化参数,制备花生油纳米乳液,并通过粒度分析仪对D与PDI值进行验证。

图5 所示为最优工艺参数下D的分布曲线。由图5 可知,通过粒度分析仪多次检测(t1~t6分别表示第1~6 次检测结果),D为76.89 nm,PDI 值为0.241,且具较好的单峰集中性(单峰峰值为58.77 nm)与正态分布性。这表明通过响应面法优化乳化工艺参数,成功获取与预测响应数值极为接近的实验结果,根据多因素拟合计算式进行的响应值运算值与实际值是较为接近。相较未优化的D(236.8 nm)与PDI(0.569),通过改变t、P与HLB值,使D下降67.5%,PDI下降57.6%,这极大地提升了纳米乳液的低纳米密度与溶液的多分散性。

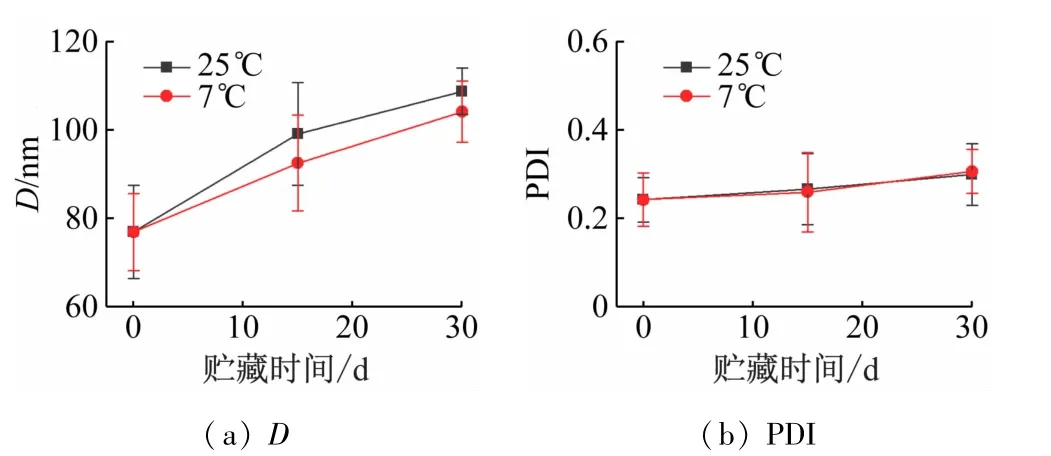

2.3 纳米乳液的稳定性分析

根据响应面法获取最佳乳化工艺参数,制备纳米乳液需要验证其稳定性能,通过不同的温度贮藏条件对D与PDI值进行跟踪,结果如图6 所示。

图6 不同温度贮藏条件下稳定性能变化情况

由图6 可知,无论在室温条件下(25 ℃)或低温条件下(7 ℃),D与PDI 在30 d 内的变化趋势类似,整体D水平从70~80 nm区间范围上升至100~110 nm区间范围,PDI值从0.24~0.25 区间范围上升至0.29~0.31 区间范围(依然低于0.4),二者皆处于较低水平且乳液未出现分层破乳现象。

3 结 语

本文通过人工引入微气泡强化槽式超声反应器的方法成功制备了小粒径高稳定性的纳米乳液,并进一步优化了制备工艺参数。实验结果表明,最优工艺参数为超声时间31.94 min,表面活性剂体积1.98%,HLB 为9.50。在该工艺参数下获得的纳米乳液具有良好的低粒度(76.89 nm)、分散均匀性(PDI =0.241)与贮藏稳定性(30 d以上未破乳)。此外,在超声波制备纳米乳液中,表面活性剂体积分数对降低乳液平均粒径和PDI值的影响都是最显著的。与此同时,该纳米乳液制备方案具有快速、稳定、制备体量大且表面活性剂需求少的生产优势,使其在纳米乳液工业应用上具有较大的技术价值。