针对低含水量的润滑油含水量检测研究

张 勇,叶诗洋

(华南理工大学机械与汽车工程学院,广东广州 510640)

0 引言

润滑油具有降低机械磨损、冷却、密封、抗氧化等作用[1]。设备长期工作会导致润滑油品质降低甚至性能失效,需要对其进行定期更换。其中,水是润滑油使用过程中最主要也是最复杂的污染物[2]。研究发现,水含量达到500 μg/g就会明显缩短润滑油使用寿命[3],因此,润滑油含水量极大地影响了系统工作时的可靠性和安全性,此类系统需要的润滑油的含水量不能超过1%[4]。而目前国产的润滑油含水量检测设备还不完善,难以在低含水量下实现高精度测量油品含水量[5]。

本文提出了一种适用于低含水量状态下的润滑油含水量测量方法,即在传统阻抗电容法的基础上,提出了带孔的含水量传感器模型,结合流型和仿真分析对传感器整体结构进行了设计和优化,最后设计了润滑油样品含水量检测试验,验证所设计结构测量结果的精确性。

1 传感器模型与理论分析

传感器的设计要求为小型化,可将传感器固定安装在油箱的放油孔处实现含水量的实时测量。传感器探头由两块极板和固定极板位置的绝缘材料构成,极板材料采用导电性较好的铜材料,在保证测量精度的同时,传感器的整体尺寸尽可能小。

1.1 阻抗电容法测量含水量机理

阻抗电容法是将电容置于待测油液中,根据不同含水量的电介质油液具有不同的相对介电常数,电容值会发生变化,通过分析含水量和电容值、相对介电常数之间的数学关系可以得到油液的含水量值[6]。该法具有结构简单、响应性能好、温度稳定性高、分辨精度高等优点。

1.2 相对介电常数

在常温下,润滑油的相对介电常数约为2.3,水的介电常数约为80,因此,含有微量水分的润滑油的相对介电常数和不含杂质的润滑油具有较大区别。为了模拟油水混合后的实际介电常数,提出的部分等效介电常数模型[7-8]如下:

(1)Maxwell模型

(1)

式中:ε为含水润滑油相对介电常数;εo为润滑油相对介电常数;εw为水相对介电常数;d为润滑油含水量。

(2)指数模型

(2)

(3)对数模型

lnε=dlnεw+(1-d)lnεo

(3)

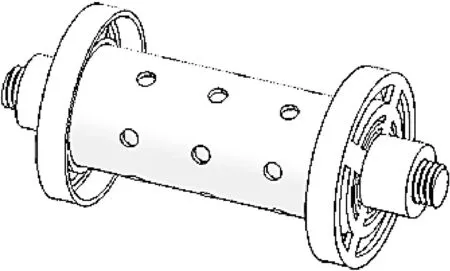

1.3 传感器电容计算

阻抗电容法的传感器基础模型通常采用平板式、圆柱式或者膜片式[9],其中圆柱式电容传感器受外界影响较小。因此本文将传感器电容设计成如图1所示的同轴双筒结构,由内筒A和外筒B组成,并在外筒表面打孔起到增大流量的作用。下面对该基础结构的电容进行计算[10]。

图1 同轴圆柱式电容器示意图

在忽略孔边缘效应时,打孔电容器的电容值可以看成是基本圆柱形电容器的电容减去切去部分的电容,表示为

(4)

式中:C为打孔后电容器电容;Cb为基础形状电容;Ci为在圆柱形电容器上切去的n个部分的电容。

圆柱形平行板电容器的电容公式为

(5)

式中:R2为外极板内径;R1为内极板外径;UAB为内外圆筒间的电势差;ε0为真空介电常数。

孔部分电容计算过程如下:当电场方向垂直于面向量时,电势差可以表示为

(6)

式中Si为由两个圆柱面相交而成的面积,其大小与打孔直径、极板半径有关。

孔部分电容为

(7)

可以看到,该部分电容与极板间距(R2-R1)以及流通孔半径有关。对于极板上打了n个孔的圆柱式电容传感器,在忽略边缘效应的情况下的电容值为

(8)

由于打孔对电场的影响采用公式计算的方式过于复杂,且孔也具有边缘效应,因此本文将采用数值模拟方式进行仿真,得到对测量结果影响小的打孔方式,并确定极板间距和厚度。

1.4 边缘效应对电容测量的影响

边缘效应是由于极板边缘存在额外电场,附带了额外的电荷量,导致平行极板的电容变化[11]。在本文所研究的传感器中,极板电场由3部分组成:极板内的均匀电场、极板内边缘效应引起的电场和极板外的不规律边缘电场。边缘效应带来的额外电容占比将影响理想同轴双筒模型的主体电容计算,从而对相对介电常数和含水量值的计算产生影响。

2 传感器结构设计与仿真分析

2.1 传感器结构设计

本文设计的电容传感器探头模型如图2所示,外筒内壁与内筒外壁分别是电容器的两极,各自接一根导线,连接至电容检测设备,内外极板长度相同,均为50 mm,测量时传感器内部充满油液。为使传感器探头的内外在润滑油液中完全浸没,在外筒壁上打孔,两管之间采用如图2所示夹具,对内外两管进行轴向定位,并且保证一定的板间距离。

图2 传感器模型

2.2 传感器电场仿真

为了减小传感器探头对电容计算模型的影响,应采用边缘电容占比较小的结构。本文采用ANSYS Maxwell软件对结构电容进行仿真分析。

2.2.1 未打孔电容器电场分析

建立同轴双筒圆柱式结构模型如图3所示,筒长度为50 mm,物理场采用静电场。设置极板材料为铜,其余计算域材料为真空。对于激励源,由于极板间激励改变对仿真结果无影响,考虑到检测电路中电源负载为6~12 V,设置极板间电势差为5 V,在此边界条件下对电容值进行计算。

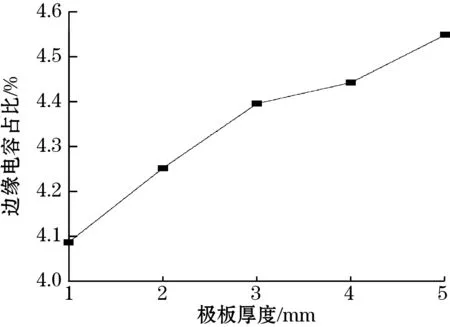

图3 Maxwell中传感器模型

边缘电场分布与极板间距和厚度有关[12],因此对多组极板间距以及不同极板厚度进行了仿真,结果如图4和图5所示。

图4 边缘电容占比随极板间距变化图

图5 边缘电容占比随极板厚度变化图

由图4可以看出,随着极板间距增大,边缘电容的占比逐渐增大。而且内极板半径的改变引起的边缘电场占比变化低于外极板。根据图5,极板厚度越小,边缘电容带来的影响也越小。在不改变极板长度的情况下,考虑到加工和安装精度,为降低边缘电容的影响,选择外极板半径为9 mm,内极板半径为8 mm,极板厚度为1 mm作为传感器探头的尺寸。

2.2.2 有孔电容器电场分析

为了增加润滑油的流通性,采用极板打孔的方式。但是极板打孔也会对传感器探头的电场分布产生影响,因此需要对不同孔径和周向孔夹角、轴向孔距进行仿真。

仿真结果如图6所示,可以看出随着孔径增大,电容值逐渐减小,符合上文电容计算的理论。周向孔夹角的变化对电容的影响很小,但是当夹角过小时,孔与孔本身的作用区域发生了重叠,反而减小了孔边缘效应的作用范围,导致电容相较于较大的孔夹角变得更大了,例如图7为孔径为5 mm,夹角为30°和45°时的电场分布云图。

图6 周向多孔电容仿真结果

(a)5 mm,30°(b)5 mm,45°图7 不同孔夹角下的电场分布云图

同理,对不同的轴向孔距(1、2、3、4、5 mm)进行仿真。从结果可以看出,在周向孔夹角大于45°和孔轴向间距大于2 mm以后,孔与孔间几乎不存在相互干扰。从流通性,测量电容值的稳定性综合考虑,本模型的孔周向夹角和孔轴向距离分别设置为60°和2 mm,在外极板打18个直径为3 mm的孔。对打孔后的传感器模型进行电场仿真,在真空下的理论电容为24.367 pF。

未打孔电容器在真空下的电容理论值为24.57 pF,根据式(8),nCi是所有孔带来的电容变化之和。在外极板打孔之后,电容值相较于无孔极板的值降低了0.203 pF,对整体电容值的影响约占0.83%,几乎可以忽略不计。并且打孔较好地改善了油液在传感器结构中的流通性。

2.3 基于油液两相状态的电场分析

在实际工况下,传感器置于低含水量油液中,根据油水流型理论,此时油液中应分布着大量细小的水泡。为了确定在低含水量条件下的相对介电常数的等效计算模型,将对在油液两相态中的传感器探头进行电场分析,仿真模型如图8所示。本文采用的是孔间距很小的模型,因此在建模时,只考虑水珠在极板间呈轴向分布,单个水珠间等距排列,并在周向与极板间保持一定距离且互不干扰。

图8 油水两相状态下传感器模型

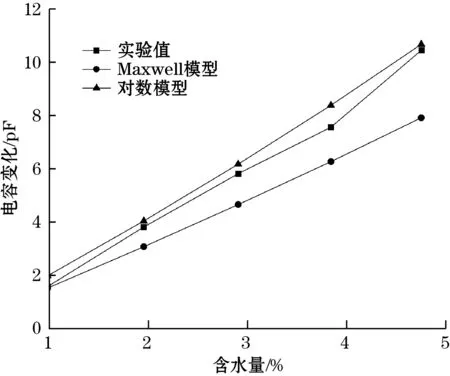

油和水的相对介电常数取常温20 ℃下的标准值,分别为2.3和80。下面仿真计算不同直径的水珠在不同含水量下的电容。将均匀分布的水珠直径分别设置为0.5、0.6、0.7、0.8、0.9 mm,根据含水量计算得到不同直径下的水珠数量。为得到在较低含水量下更加准确的等效介电常数计算模型,本次仿真仅对0~1%含水量下进行仿真,并将该段内的含水量分为0.2%、0.4%、0.6%、0.8%、1.0% 5个节点。将仿真结果与含水量为0,相对介电常数为2.3的干净润滑油液对比差值,绘制如图9所示的含水量与电容值变化的拟合曲线图。

图9 含水量-电容变化曲线图

由图9可知,水珠在多个直径下的电容变化量均大于Maxwell模型,对数模型的电容变化量介于水珠直径0.7~0.8 mm的电容变化量之间。由于油液中均匀分布各种直径的水珠,相对于其他模型,对数模型可以认为是处于低含水量下的一种理想状态,故采用该模型,其相对介电常数的准确度需要结合试验结果作进一步验证。

3 传感器试验设计和研究

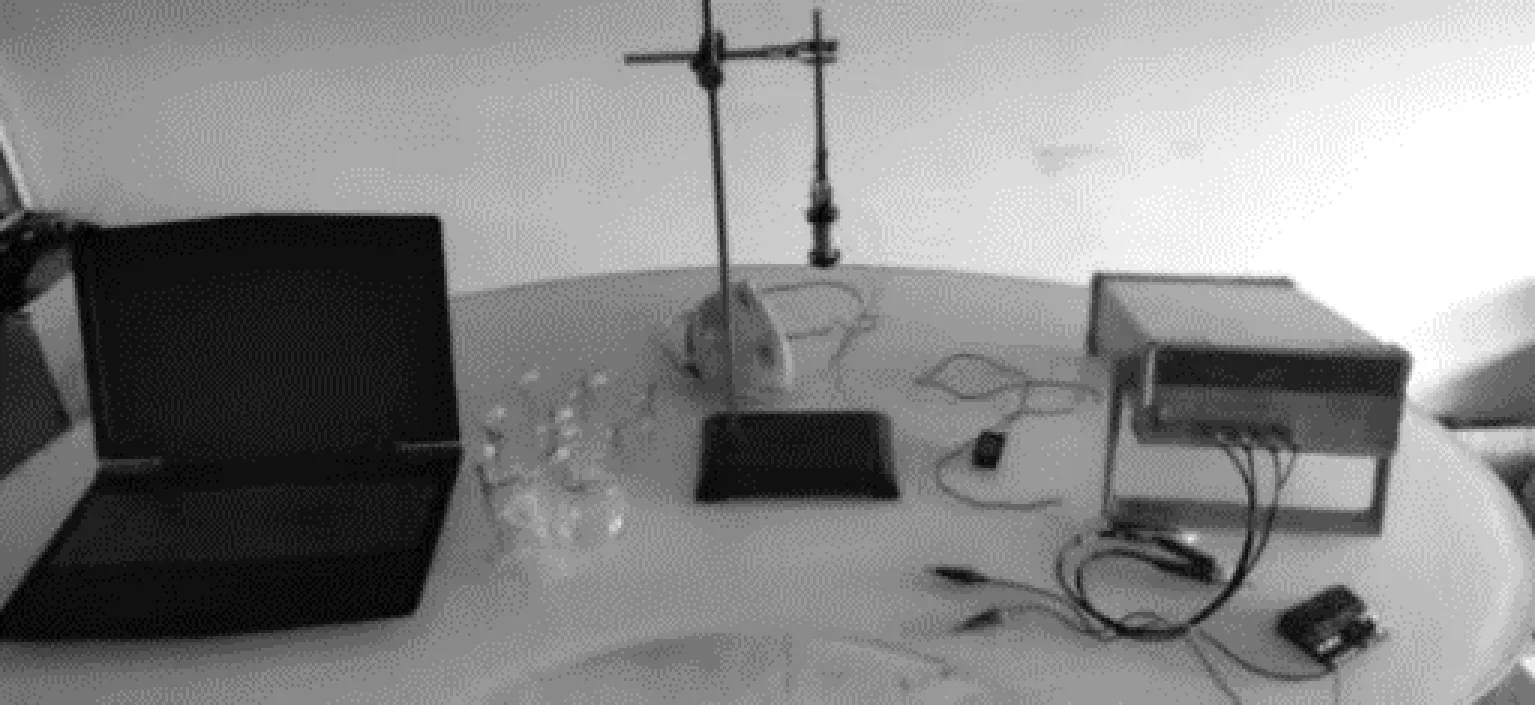

3.1 试验系统的搭建

润滑油含水量检测传感器试验装置如图10所示,试验系统主要包括:电容测量模块、LCR数字电桥、温度检测模块、显示模块、传感器、烧杯、量筒、胶头滴管、搅拌器和夹具等。

图10 试验装置示意图

3.2 传感器含水量检测试验

首先将传感器置于纯净润滑油中,待油液完全浸没传感器探头,稳定后进行多次测量求其平均电容值。结果显示在常温(20 ℃)时,本传感器的实际电容值约为57.567 pF,当相对介电常数为2.3时,传感器电容仿真值为53.509 pF,计算二者差值可得到泄漏电容值、固定极板绝缘夹具的电容和其他固定电容部分,约为4.058 pF。

然后用滴管在200 mL润滑油中滴入2 mL水,用搅拌器搅拌均匀后,多次测量得到电容平均值;重复该步骤,得到在1%~5%含水量下混合油液的实验电容值。

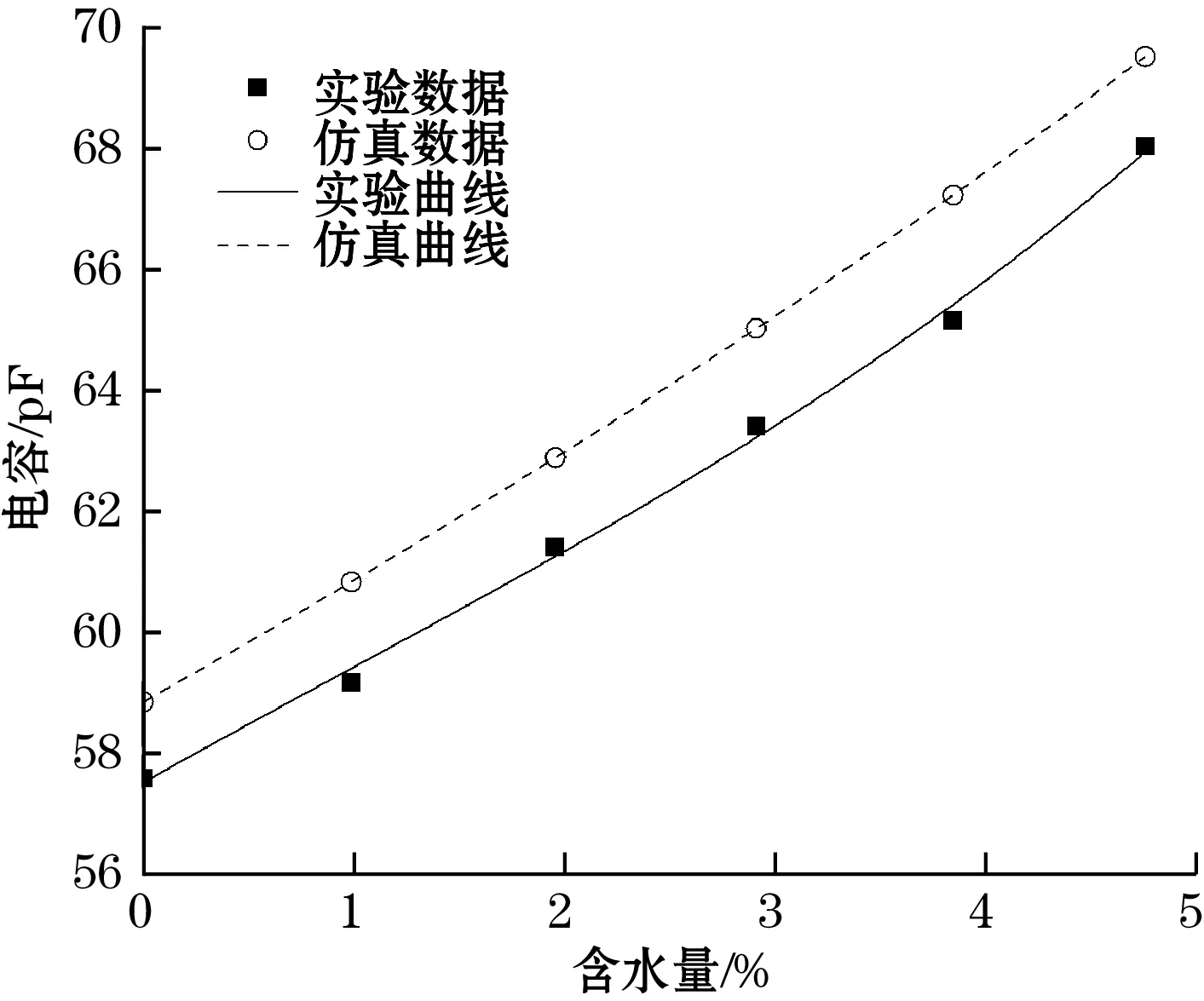

分别采用Maxwell模型和对数模型,在不同含水量下计算出相应的相对介电常数,进行仿真计算,将理论值加上此前计算出的固定电容值,得到随着含水量增加的电容变化曲线如图11所示。

图11 含水量-电容变化实验与仿真值曲线图

从图11可以看出,在含水量为1%时,电容变化接近Maxwell模型,但总体来说更符合对数模型的趋势,因此可以验证在低含水量下,等效相对介电常数计算模型最准确的是对数模型这一结论。

图12为采用对数模型计算油水混合油液相对介电常数后,不同含水量条件下的试验电容值和理论电容值对比图,其中理论电容值加上了上文计算的固定电容4.058 pF。理论值均稍大于平均值,推测是仿真所用润滑油相对介电常数2.3高于实际润滑油相对介电常数所导致的。

图12 含水量-电容曲线图

由图12可知,随着含水量增加,电容值也随着增加,符合相对介电常数的理论。试验值拟合曲线与理论值的变化趋势基本相当,但在数值上存在一定差值。根据式(8),传感器的电容值与相对介电常数成正比,在常温(20 ℃)时测得传感器电容值为27.87 pF,并且在空气中,相对介电常数值近似为1,本次实验使用的润滑油液相对介电常数修正后应为:εo=(57.567-4.058)/(27.87-4.058)≈2.247。将修正后润滑油相对介电常数代入对数模型,进行仿真,得到修正后在不同含水量下传感器电容仿真值和实验值对比曲线图,如图13所示。

图13 修正后含水量-电容曲线图

将实验值通过3次多项式拟合,结果为式(9),拟合精度高。

C=p1d3+p2d2+p3d+p4

(9)

式中:p1=0.026;p2=-0.076;p3=1.958;p4=57.491;R2=0.997 4。

使用修正后的润滑油相对介电常数2.247重新进行仿真计算,得到了修正后的仿真曲线,将实验值代入仿真曲线,得到测试含水量,对比测试含水量和实际含水量,结果如表1所示。可以看到该传感器测量含水量的测量误差均在10%以下,可以认为该传感器对5%含水量以下的检测有较好的测量精度。

表1 测量误差分析 %

4 结束语

本文基于阻抗电容法的原理,设计了一款针对5%以下的低含水量润滑油水分检测传感器。根据阻抗电容法检测含水量的原理,先对影响电场变化的传感器探头的结构参数进行了仿真分析和尺寸优化,再通过仿真和试验选择了最合适的相对介电常数模型,验证了对数相对介电常数模型在低含水量情况下的准确度。并搭建了含水量检测试验平台,通过试验验证了该含水量传感器的测量精度。该传感器优化后的结构在保证流通性的基础上,有效克服了传统电容法电容变化微小和计算模型不准确的问题,结构简单紧凑,成本低廉、使用方便、测量精度高且数据可靠性高,具有一定的应用前景。