基于GNSS-RTK的轮式起重机吊臂旁弯测量系统设计

周化龙,曹 戈

(1.江苏建筑职业技术学院智能制造学院,江苏徐州 221000;2.徐工集团徐州重型机械有限公司,江苏徐州 221000)

0 引言

轮式起重机具有良好的机动性,近年来随着产品技术的持续升级,轮式起重机的吊装作业性能得到了快速提升,在实际工程中的应用越来越广[1]。起重机吊臂作为关键承载部件,其结构稳定性是决定起重性能的重要因素,吊臂结构失稳将引发起重机折臂、倾翻等事故,造成经济损失[2]。为了避免吊臂结构失稳,有关吊臂的研究主要集中在结构分析和变形测量2个方面。

在吊臂结构分析方面,主要利用商业软件中的壳单元对吊臂结构进行有限元建模,并求解吊臂结构的变形和失稳等情况,包括能量法、瑞利-利兹法、精确有限元法等[3-6]。但在实际生产中,吊臂在焊接、装配等环节引入制造偏差,导致吊臂实际变形情况与仿真计算结果存在一定差距。

在吊臂变形测量方面,赵芳等提出了基于图像相关和相机位姿的结构变形测量系统[7],并通过测量起重机械挠度,验证了该系统的有效性;赵章焰等提出了基于摄影测量的起重机主梁变形检测方法[8],分别从左右2个角度拍摄,通过控制点解算相机的位置和姿态,进而求得起重机主梁待测点的坐标;以上测量方法本质上均通过视觉传感器获取被测对象的图像,再利用图像处理与分析技术得到被测物变形量。但由于起重机吊臂在伸出后,其结构是细长型且向上倾斜伸出,根据起重机吨级不同,其伸臂末端的高度通常在50~100 m。难以通过视觉传感器准确、清晰地获取吊臂整体图像,可操作性不强。

全球导航卫星系统中的实时动态定位技术(global navigation satellite system real time kinematic,GNSS-RTK)是基于载波相位观测值的定位技术,目前已经在多个领域成熟应用。姜帆等利用GNSS-RTK的精确定位实现了水田插秧机自动驾驶[9],黄毓等利用内置RTK无人机航拍技术实现土地的精准测绘[10]。

本文开发了基于GNSS-RTK的轮式起重机吊臂旁弯测量系统。其测量方法是通过RTK设备对吊臂根部A点、基本臂头部B点、末节臂头部C点进行精准定位,再确立各点对水平地面投影所围成的三角形A′B′C′,而C′点到A′B′边的距离即为吊臂旁弯量。该系统现场安装方便、测量精度高、实时性强,通过测试验证了本系统测量的准确性。

1 测量原理

吊臂伸出俯视图如图1所示。本文通过在基本臂根部点、基本臂头部点和末节臂头部点分别安装RTK卫星定位设备,通过专用固定工装确保三点共线且平行于吊臂的中心轴线。

(a)吊臂未发生旁弯(b)吊臂发生旁弯图1 吊臂伸出俯视图

考虑到吊臂在伸出后,受其自身重力和起吊重物的作用,吊臂将在垂直方向上产生一定的下挠,当吊臂未发生旁弯时,C点仍位于AB连线所确立的垂直平面内,见图1(a)。

当吊臂发生旁弯时,末节臂头部向一侧偏离,C点到AB两点连线所确立垂直平面的垂直距离CO即为吊臂旁弯量,见图1(b)。

假设A、B、C对水平地面的投影点分别为A′、B′、C′,通过分别固定在A、B、C点的RTK设备实时精确地获取各点经纬度信息,则各经纬度值也为A′、B′、C′的经纬度值。根据A′、B′、C′点经纬度值计算三角形A′B′C′中C′至A′B′的垂直距离C′O′,即可等效为吊臂的旁弯量,见图2。

图2 A、B、C点对地投影围成的三角形

轮式起重机吊臂旁弯测量系统基于RTK设备实时获取各点的卫星定位信息,利用上位机程序实时计算吊臂旁弯量,并将设备状态参数、旁弯计算结果显示、记录。

1.1 基于经纬度的地球两点距离计算

以计算地球上A、B点的水平距离为例,两点的经纬度分别为:(LonA,LatA)、(LonB,LatB)。

由于地球为椭球体,地球偏心率e由式(1)计算。

(1)

式中:a为地球赤道半径,取值6 378 137 000 mm;b为地球两极半径,取值6 356 752 314.2 mm。

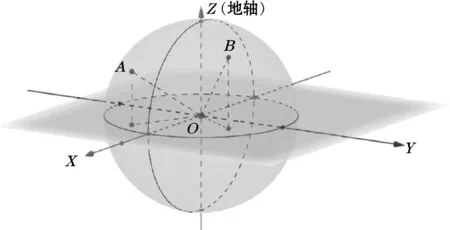

建立图3所示坐标系,其中Z轴与地轴重合,XOY平面为赤道所在平面,XOZ平面为本初子午线所在平面。A、B两点在XYZ坐标系中的坐标(xA,yA,zA)、(xB,yB,zB)由式(2)计算得出。

图3 地球两点距离计算

(2)

式中:Lat、Lon分别为该点的纬度、经度值。

最后,A、B两点的水平距离AB由式(3)计算可得。

(3)

1.2 伸臂旁弯量计算

根据测量原理,伸臂旁弯量为图2所示三角形A′B′C′中C′至A′B′的垂直距离C′O′。

根据1.1部分内容计算得到三角形各边长A′B′、B′C′、A′C′,再由式(4)计算C′O′的长度。

(4)

式中D为三角形A′B′C′的周长。

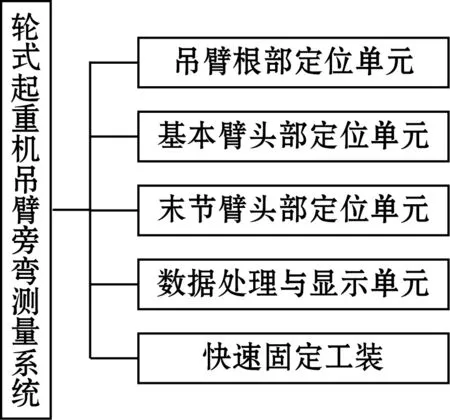

2 测量系统构建

2.1 硬件系统

为了提高轮式起重机吊臂旁弯测量系统的现场使用操作效率,本系统采用模块化设计,主要包括吊臂根部定位单元、基本臂头部定位单元、末节臂头部定位单元、上位机数据处理与显示单元和快速固定工装等部分,见图4。

图4 硬件系统各模块单元

各定位单元由GPS接收机、卫星定位天线、无线电台、电台天线和外部接口等组成。

根据RTK技术原理,基站通过数据链实时将其载波观测量及站坐标信息一同传送给移动站。移动站分别接收卫星和基站的载波相位,并组成相位差分观测值进行实时处理,实现高精度定位。

如图5所示,吊臂根部定位单元的GPS接收机作为基站,基本臂头部定位单元的GPS接收机作为移动站1。电台3与电台1建立点对点的无线通信链路。基于该链路,移动站1可实时接收基站发来的载波相位数据,同时将解算得到的基本臂头部精准定位数据回传至电台1。末节臂头部定位单元的GPS接收机作为移动站2,利用电台4与电台2建立的无线通信链路接收基站的载波相位数据,实现对末节臂头部的精准定位,并将定位结果回传至电台2。最后,基站、移动站1、移动站2的实时定位结果均通过RS232串口接入位于上位机的数据处理与显示单元。

图5 硬件系统基本工作原理

本系统采用C200-AT型GPS接收机和GPS500型GPS天线,可同时接收GPS、GLONASS和北斗导航等多种卫星定位信号,定位精度高、参数可灵活配置。无线电台采用SDR400型高速跳频电台,体积小巧、工作可靠。

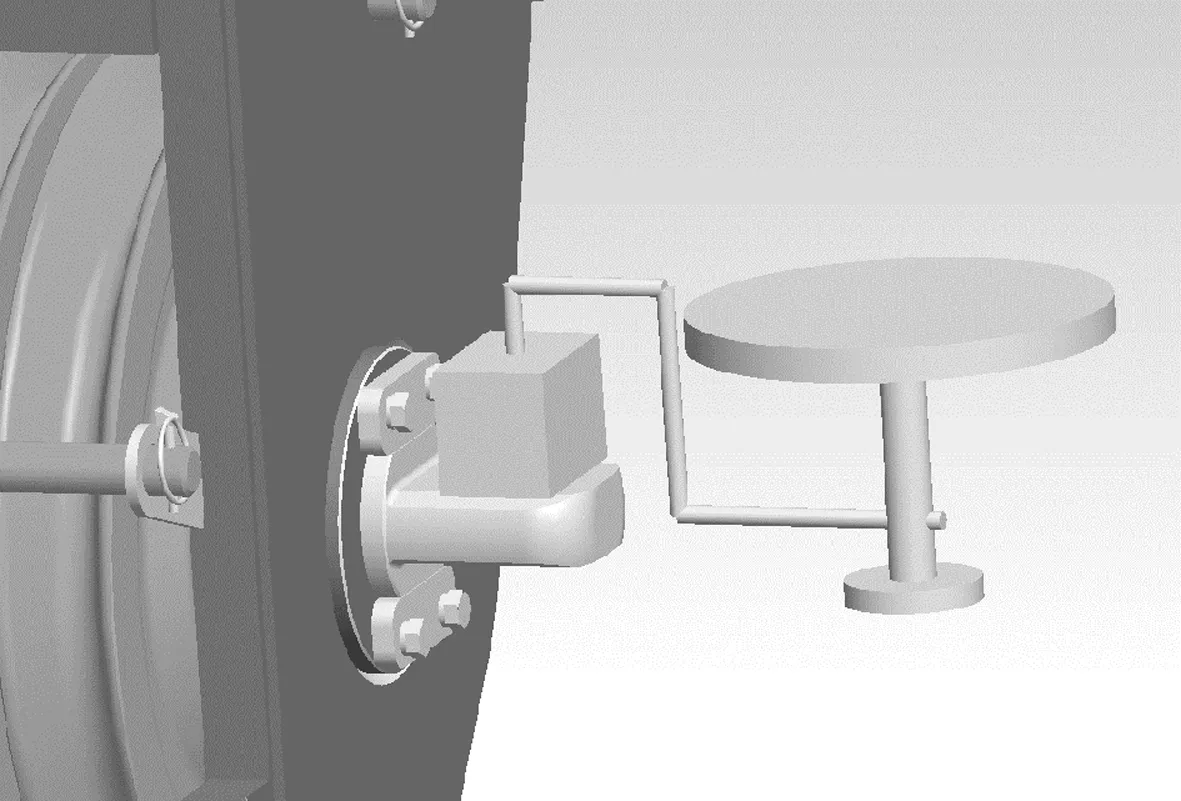

为了提高本系统现场安装效率,针对不同吨位起重机吊臂结构特点,设计了一套通用工装,并利用开关式磁性力座实现设备快速固定,见图6。

(a)末节臂头部固定工装

2.2 软件系统

软件系统作为上位机数据处理与显示单元,基于LabVIEW编写并采用模块化设计的方法,见图7。通过RS232串口配置模块设置上位机分别与基站、电台1、电台2通信的端口号和波特率等参数,实现各定位单元的数据接入;数据预处理模块解析收到的串行数据,获得各定位单元的工作状态值、经度、纬度、搜寻卫星数量等关键参数;再根据工作状态值判断各定位单元的工作状态是否正常,只有当工作状态正常时,其提供的经度、纬度参数方可参与后续计算,否则退出程序。吊臂旁弯计算模块根据前述算法进行吊臂旁弯量的实时计算,并通过数据显示与记录模块将结果输出、记录。

图7 程序设计流程图

软件主界面如图8所示,包括通信参数配置、设备工作参数监视、计算结果数值显示与记录等功能。软件记录的数据以“.tdms”格式存储,“.tdms”格式是数据管理文件格式,具有文件体积小、访问速度快的优点[11],借助NI DIAdem工具可以进行专业数据分析。

图8 软件主界面图

2.3 系统工作流程

本系统的现场工作流程如图9所示。

图9 现场工作流程图

(1)设备现场安装:利用快速固定工装将各定位单元依次固定在吊臂根部、基本臂头部、末节臂头部等处。

(2)信号接入上位机:依次将基站、电台1、电台2的RS232串口信号接入上位机。

(3)配置通信参数:打开上位机数据处理与显示程序界面,并配置各接口的端口号和波特率。

(4)等待设备进入工作状态:在程序界面中观察设备工作状态参数,设备开启后通常约1 min后即可进入正常工作状态。

(5)显示与记录数据:待设备状态正常后,点击程序界面的“开始”按钮,可实时查看系统测量值,并按需记录数据。

3 精度试验

根据前述测量原理,吊臂旁弯的测量是以3个点对水平地面投影所围成三角形的各边长为基础,因此精度试验分为两点间水平距离测量精度试验和吊臂旁弯测量精度试验。

3.1 两点间水平距离测量精度试验

在室外平坦空旷的场地中,画一条长度50 m的线段,线段的一端作为测量原点,利用全站仪在线段上每间隔5 m标记一个点作为标准点,本试验所用全站仪的测距精度为(1+2 ppm×D)mm,其中1 ppm=10-6,50 m范围的测量误差不超过1.1 mm。测试现场如图10所示。

图10 两点间水平距离测试现场

将吊臂根部定位单元放置在原点并固定(以GPS天线的圆心为准),再将基本臂头部定位单元(或末节臂头部定位单元)依次放置到各标准点上并记录2个定位单元输出的经纬度值,最后计算两点的水平距离,得到表1所示数据。

表1 两点间水平距离测试数据表 m

对以上数据误差进行分析,发现两点间水平距离测量平均偏差为9 mm,均方根误差为9 mm,测量精度能够满足吊臂旁弯的计算要求。

3.2 吊臂旁弯测量精度试验

吊臂旁弯测量精度试验以XCT55L6型轮式起重机为载体,在臂长为50 m、吊臂仰角为70°的工况下,分别利用本系统和全站仪依次测量吊钩空载和吊重4 t时的吊臂旁弯量,并对比两者的测量结果,测量现场见图11。

(a)吊臂根部定位单元

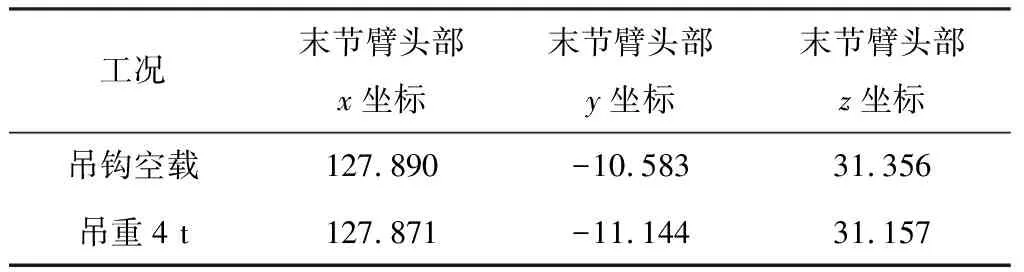

利用全站仪测量吊臂旁弯的方法为:分别测量吊臂根部、基本臂头部、末节臂头部的三维空间坐标,得到各点的坐标如表2~表4所示,再通过式(3)、式(4)计算得到吊臂的旁弯量。

表2 全站仪测量吊臂根部坐标值 m

表3 全站仪测量基本臂头部坐标值 m

表4 全站仪测量末节臂头部坐标值 m

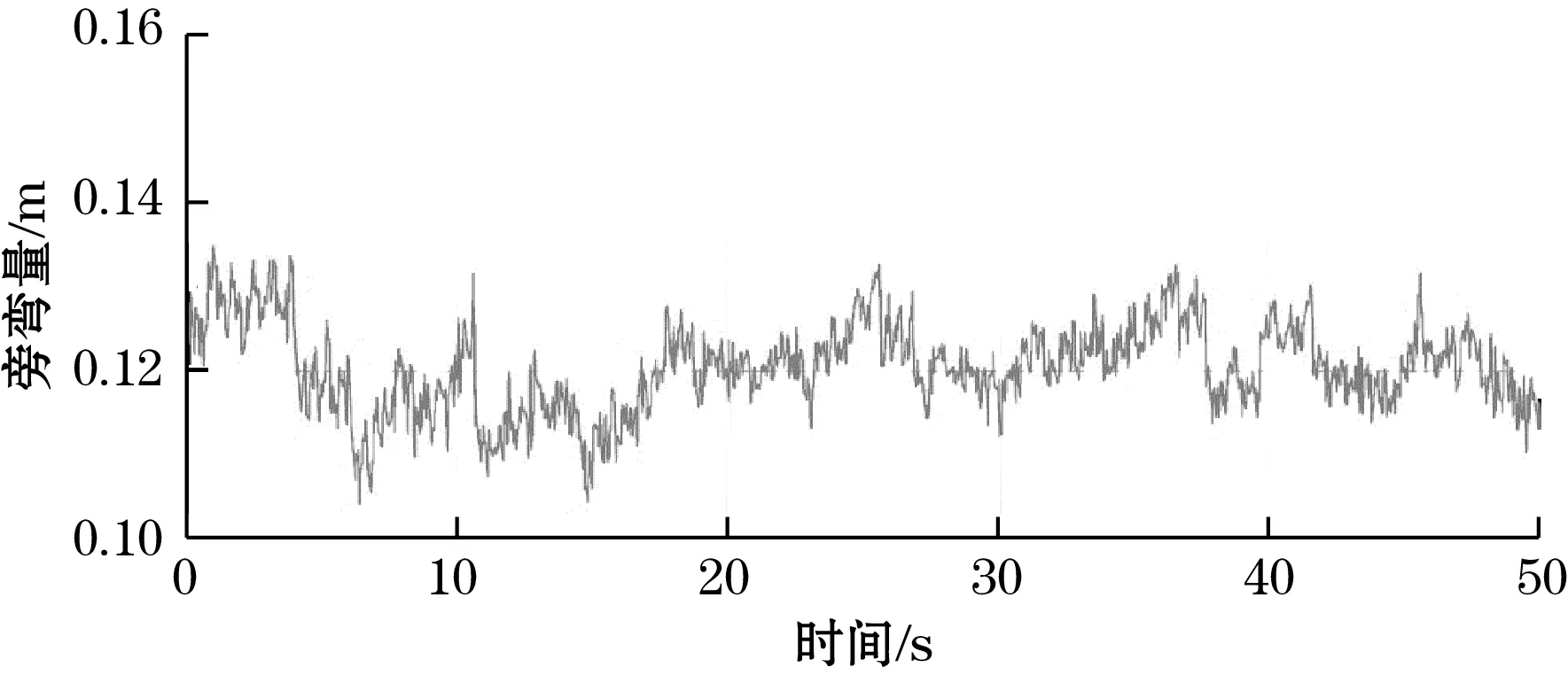

利用本系统得到的吊臂旁弯量数据如图12所示。

(a)吊钩空载时吊臂旁弯数据

如表5所示,对比两种测量方式的测量结果,发现无论是吊钩空载还是吊重4 t工况,本系统的平均测量误差为约10 mm,本系统具有较高的测量精度。

表5 全站仪与本系统测量值对比 m

4 结论

本文设计了基于GNSS-RTK的轮式起重机吊臂旁弯测量系统,利用RTK卫星定位设备对起重机吊臂根部、基本臂头部、末节臂头部3个点的位置进行精确定位,获得各点的经纬度数据,再基于以上3点对水平地面投影围成的三角形,等效计算获得吊臂的旁弯量。通过现场精度测试,对于50 m长的起重机吊臂,本系统的平均测量误差约为10 mm,完全满足实际生产中对吊臂旁弯测量的精度要求。该系统具有现场操作方便、测量精度高、实时性强等优点,对于其他大型结构件变形的外场测量具有借鉴意义。

对吊臂各点精确定位是本系统可靠工作的基础,当测量现场存在强电磁干扰时,可能会降低吊臂各点的定位精度,进而影响本系统的测量精度,后续还需开展卫星定位抗干扰研究来增强本系统的工作可靠性。