基于机器视觉的螺钉外形尺寸测量系统

石 磊

(重庆工程学院软件与人工智能学院,重庆 400056)

0 引言

螺纹连接是工业生产中普遍使用的机械连接方式,能够起到连接零件、机械传动和密封的作用[1]。某微矩形连接器采用一种非标的螺钉进行连接,该螺钉头部呈现正六边形。在连接器装配过程中往往因螺钉头部尺寸超差造成装配工序返工,部分未及时发现的质量异常螺钉将会跟随连接器成品流入市场,在后期连接器的使用过程中造成机械连接强度降低等质量问题[2]。当前对该型号螺钉头部质量的管控主要是人工目测与卡尺测量相结合的抽检方式,该方式耗时费力、检测精度低、不利于大批量检测,如何有效提高检测精度和实现自动化批检是企业急需解决的问题。

近年来,随着光学成像、图像处理和计算机技术的快速发展,基于机器视觉的非接触测量技术成为研究热点[3]并在螺纹相关的检测中得到了成功应用。包能胜等[4]设计了螺纹尺寸自适应检测系统,采用自适应ROI实时裁剪采集的运动螺纹图像,基于Canny算子和最小二乘法等设计的图像处理算法有效地实现了连续运动图像的实时处理。文献[5]提出了基于螺纹边缘的L-yakuo图像质量评价算法,对不同规格螺纹牙型角的评价结果显示提出的方法满足评价需求。文献[6]针对内螺纹测量的难题设计了基于机器视觉的图像处理算法,将内螺纹测量转化成外螺纹图像检测问题,有效提升了测量精度和效率。机器视觉系统因其灵活性、连续性、高精度等优点在众多领域取得了良好效果[7],为了满足螺钉头部正六边外形几何特征的自动批量检测,可设计基于机器视觉的螺钉外形尺寸测量系统。

由于该螺钉是一种非标零件,目前市面上没有将机器视觉技术应用于螺钉头部外形尺寸检测的方案。为了提高检测精度、实现自动化批测,本文针对螺钉头部图像质量不高的问题,设计基于机器视觉的螺钉头部几何尺寸检测系统,用于测量螺钉正六边形尺寸。算法主要分为3个步骤:首先,采用图像滤波、增强算法在亮度、对比度方面改善图像质量,凸显图像细节信息[8];其次,设计自适应阈值图像分割算法,将图像中的外形特征与背景分离,改善算法鲁棒性;最后,基于改进的边缘检测算子和最小二乘直线拟合法拟合出外形直边参考边缘,在此基础上构建相对坐标系,在相对坐标系中进行外形直边查找及几何尺寸测量。经试验测试,图像处理软件稳定运行,测量精度高、误差小。

1 螺钉外形尺寸检测系统工作原理

某连接器的非标准螺钉零件如图1所示,螺钉头部有0.8 mm台阶、呈外六角状,顶部中心有圆形沉孔。螺钉头部对边S3.5尺寸是一个关键尺寸,不合格的尺寸严重影响后期装配质量与精度,因此,需对螺钉头部的尺寸进行测量,剔除尺寸超差的不合格品,保障后续工序的装配质量。

图1 某螺钉零件

为准确测量螺钉正六边形几何尺寸,提出了基于机器视觉的螺钉外形尺寸检测系统,利用机器视觉检测技术替代传统的人工检测方式。利用高分辨率工业相机采集螺钉头部图像,设计基于机器视觉的图像处理算法对螺钉外形图像进行预处理,解决图像细节信息不突出、对比度低的问题。在此基础上,设计自适应图像分割算法,将螺钉头部目标特征与背景分割开,基于类间方差最大度量法的自适应阈值图像分割算法对背景与目标灰度差异不明显的图像具有理想效果,进一步提升算法的鲁棒性。采用改进Canny算子剔除无效边缘点,结合最小二乘法拟合出最优六边形参考边缘,在此基础上设计正六边形外形几何尺寸测量算法,通过相机标定,检测出正六边形几何尺寸,与该尺寸参数的容许范围进行对比,进行螺钉零件的合格性判断,通过图像处理系统判断结果进行不合格品的剔除。

2 螺钉头部检测算法

螺钉头部外形尺寸测量系统主要包括图像采集、图像预处理、特征计算、结果显示与输出,如图2所示。视觉系统将采集的图像通过千兆以太网送入图像预处理模块,通过对原始图像进行增强、降噪、图像分割等图像预处理后提取出噪声少的目标特征图像。进一步,采用图像检测算法进行目标六边形的参考边缘检测,基于参考边缘和质心特征建立相对坐标系以适应不同角度位置的螺钉头部图像。在相对坐标系中进行六边形的边缘提取,依据几何关系计算得到尺寸参数的像素测量值,通过相机标定得到外形尺寸值。

图2 视觉测量算法

2.1 图像增强

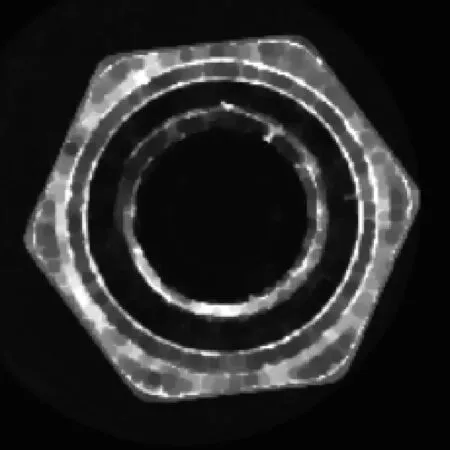

针对暗视觉环境下图像细节信息不突出、噪声大、对比度低的问题,采用图像增强算法在亮度、对比度方面改善图像质量[9]。采用Brightness图像增强算法的结果如图3所示,Brightness亮度调整、Contrast对比对调整和Gamma伽马调整参数设置为150、46、0.49。

(a)原始图像

2.2 图像分割算法

图像分割是基于图像灰度、形状等参数,将待分割图像划分成不同的子区域以去除不必要信息进而提取目标特征,分割后的图像在不同区域之间呈现明显差异性,而在同一区域内呈现相似性。自动阈值分割法基于图像的灰度直方图来确定灰度阈值,在背景与目标灰度差异不明显的情况下具有较好的效果[10]。本文采用基于类间方差最大度量法的自适应阈值图像分割算法。

假设图像经过自动分割处理后分为目标A和背景B+,则同一个类别的像素值分布应具有均匀性,类间像素值分布应具有明显差异[10]。通常采用方差来衡量类的均匀或差异性,一个最优的阈值能够使目标A和背景B类间方差维持最大。

类间方差σ2(K)可表示为

σ2(K)=PA(μA-μ)2+PB(μB-μ)2

(1)

式中:σ2(K)为类间方差;K为求使方差取最大值时的最优阈值;PA、μA、PB、μB分别为A、B两类像素点灰度值出现的概率和均值;μ为整体图像灰度统计均值。

(2)

(3)

(4)

自适应阈值二值化分割采用提取图像灰度值分布特征,利用类间方差作为判据,选取类间方差最大值作为最优阈值,二值化分割公式如下:

(5)

自适应阈值图像分割算法能够有效地将图像目标与背景分割开。自适应二值化图像如图4所示。

(a)形态学闭操作

2.3 六边形边缘检测算法

进行螺钉头部正六边外形几何特征测量时,首先需要获取目标的边缘点信息。2个具有不同灰度值的相邻区域之间总存在边缘,边缘是灰度值不连续的结果,通过边缘增强算子突出图像中的局部边缘,然后定义像素的“边缘强度”,通过设置门限的方法提取边缘点集,利用求导数检测边缘。

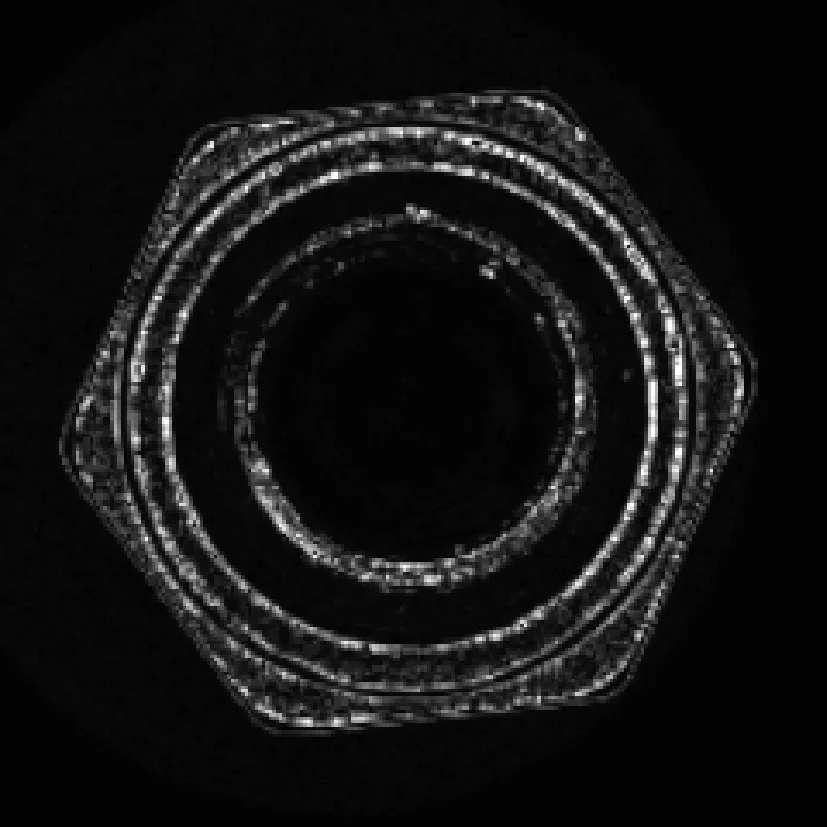

Canny算法[11]检测结果包含了图像更多边缘信息,是一种常用的边缘检测算法,主要步骤包括:高斯滤波平滑图像→梯度和梯度方向计算→非极大值抑制保留局部梯度变化最大的点→双阈值筛选边缘,螺钉头部边缘检测效果如图5(a)所示。测量过程中因螺钉头部反光情况不一致,导致成像图像目标与背景之间存在噪声、干扰。为了提高Canny算子检测稳定性,在算法中增加单边接触非闭合弱边缘剔除法以减弱或消除边缘检测干扰[12]。设H、L为当前像素点的局部高、低阈值,M′为边缘候选点的梯度赋值,边缘检测结果图像E(x,y)采用0、0.5、1,标记如下:

(a)Canny算子

(6)

单边接触非闭合弱边缘剔除原则:当E(x,y)=1或E(x,y)=0.5且点E(x,y)与某个强边缘点连通,该点是边缘点;若E(x,y)=0或E(x,y)=0.5且点E(x,y)不与任何强边缘点连通,标记为弱边缘点,剔除该点。在获得边缘点后,采用最小二乘法对边缘点进行拟合[13],设图像坐标系下一组边缘点为(x1,y1),(x2,y2),…,(xn,yn),拟合的直线方程如下[14]:

y=f(x)+ε

(7)

(8)

式中:f(x)为没有噪声时的拟合函数;ε为噪声。

通过极小化误差平方和Q即可求得拟合直线的相关参数,最小二乘能够快速拟合出边缘点的最优曲线,如图5(b)所示。

3 应用测试与分析

为验证方法的有效性,设计图6所示检测平台,包括伺服模组、相机、镜头、光源、固定夹具等。采用500万像素工业相机、远心镜头、白色环光构成视觉检测系统。相机和光源固定在伺服模组上,通过移动伺服模组调整视觉系统焦距以适应不同高度规格的螺钉。前序工序将螺钉固定在夹具上面,PLC控制系统控制拍照,将获取的螺钉头部图像通过千兆以太网传送给图像处理系统进行分析处理。

图6 测量平台

以LabVIEW为开发平台,基于IMAQ Vision视觉库函数进行图像处理算法开发。通过改进的边缘检测算子和最小二乘直线拟合法拟合出外形直边参考边缘,得到六边形某条参考边缘,基于图像处理算法获得图7特征,在此基础上利用Set Coordinate System函数设立相对坐标系,该函数基于参考特征的位置与方向设立坐标系,特征信息选用粒子分析函数求得质心。在相对坐标系中进行外形直边查找,可以实现螺钉头部在夹具中任意角度位置的稳定测量。相对坐标系的建立使得在ROI区域内即使图像位置变化也可以准确定位。通过图像处理算法查找到6条边缘及边缘中点。效果如图7所示。

图7 坐标系效果图

选用某型号螺钉进行测试,将获得的螺钉图像输入到检测系统中,检测结果如图8(a)所示,测量系统检测出外六角6条直线边缘,并计算得到边缘中点,左图显示了每条边缘的中点到对边之间的几何尺寸为:3.46、3.46、3.47 mm,测量结果显示为OK。为了对比本文提出方法的有效性,采用基恩士图像处理仪测量该螺钉,获得对应尺寸分别为:3.462、3.461、3.473 mm,二者测量值接近,测量精度为0.01 mm、测量误差不超过0.09%,满足实际测量需求。此外,对图8(b)、图8(c),本文测量系统也能有效抵抗干扰,并获得准确结果。

(a) (b) (c)图8 产品测量效果

表1为本文测量系统对10颗产品测量结果,经过人工复核,测量数据准确。综上,基于机器视觉的螺钉外形尺寸测量系统为替代人工测量提供了可行方法。

表1 部分产品测量结果

4 结束语

为了实现螺钉头部外形几何特征的准确、自动测量,解决人工测量一致性差且不利于批测的问题,提出了基于机器视觉的螺钉外形尺寸测量系统。通过搭建高分辨率视觉检测硬件平台,设计鲁棒性好的图像处理算法进行螺钉外形尺寸的非接触式测量。根据螺钉头部形状特点与成像效果,设计了图像增强、基于类间方差最大度量法的自适应阈值图像分割、结合改进Canny算子与最小二乘法拟合的边缘查找算法,进一步,基于特种边缘和质心建立相对坐标系,在此基础上可以对任意角度的图像进行稳定测量。在实际应用测试中,测量结果显示该系统能够有效检测出任意角度且存在干扰图像的6条边缘,尺寸测量精度为0.01 mm,测量误差小,适合大批量的过程检验,为自动化高精度批检提供了有效措施,目前该系统已投入实际生产,具有一定工程实用性和可泛化性。