基于STM32的电池极耳焊缝微缺陷检测系统设计

黄 平,马 龙,李泰民,郑福印,张晓丹,白 石

(沈阳工业大学信息科学与工程学院,辽宁沈阳 110870)

0 引言

航空锂电池极耳焊缝微缺陷(长度≥1 mm且宽度≥1 mm,焊缝宽度为2~3 mm)检测是锂电池无损检测领域重点研究方向之一[1],对保障航空航天安全稳定运行具有重要意义。航空锂电池极板与极耳连接处一般采用激光焊接方式[2],易产生缺陷、多焊、气泡等微缺陷,进而引起局部电阻变化,导致锂电池充放电过程中引发严重事故。目前,航空锂电池极耳焊缝焊接质量检测主要基于机器视觉、超声波、X射线、漏磁及涡流检测等技术,其中机器视觉仅能检测焊缝表面微缺陷的有效性[3],但难以发现内部气泡等缺陷特征;超声波技术可穿透极板焊缝进行深层探伤,但检测需要耦合剂[4],由于其温度适应性较差,易造成电池极板短路,风险较高;X射线可实现极耳焊缝断层扫描[5]且对电池损害较小,但价格昂贵并伴随辐射,很难实现大规模应用;直流漏磁技术[6]受提离影响明显,信号衰减严重,且需指出,电池极板受直流饱和磁化后会出现剩磁现象[7],对后期正常使用是否造成影响尚不明确;常规涡流检测多采用单频方式,受外部磁场干扰影响较大[8],且在面向微缺陷检测时需进一步增加弱磁信号识别装置,以提升检测效率和精度。对于微缺陷的检测,日本神户大学通过隧道磁阻(tunneling magneto-resistance,TMR)传感器完成μm级缺陷的测量[9],但传感器制作工艺难度大、成本高,且易达到磁饱和,难以应用于极耳焊缝微缺陷检测。

本研究从消除噪声角度建立微型差分涡流检测线圈模型,以应对微缺陷弱磁场识别,可在保障检测灵敏度的前提下实现多条焊缝覆盖扫描,并在此基础上采用多频励磁方式完成极耳焊缝层析成像。同时,在完成高灵敏度励磁-检测探头设计后,嵌入激励电路、锁相环电路及信号处理电路等模块,实现航空锂电池极耳焊缝微缺陷弱磁在线检测系统开发。

1 微型差分涡流传感器检测原理

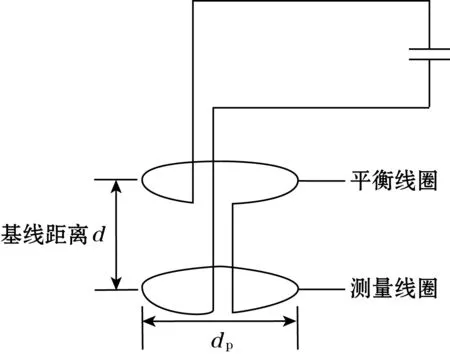

基于感应式检测线圈制作多频涡流场传感器可有效规避外部直流干扰磁场,而航空锂电池极耳焊缝微缺陷所引起的磁场波动较弱,需进一步提高检测线圈探测灵敏度,其中一个不可忽略的因素源于外界不同于涡流励磁频率的交流磁场干扰。尽可能弱化噪声信号、提高信噪比是提升检测线圈灵敏度的关键,因此,本文将检测线圈设计为梯度差分结构,图1为检测线圈具体空间结构示意图。

图1 微型差分涡流检测线圈空间结构示意图

图1中,微型差分涡流检测线圈沿轴向由测量线圈和平衡线圈构成,需注意,测量线圈与平衡线圈绕线匝数相同但绕制方向相反,在空间均匀分布交变磁场时,感生磁场可直接抵消,输出为零。但当检测线圈放置于被检导磁材料表面时,测量线圈与平衡线圈外部磁场分布不均匀,测量线圈可直接用于接收磁场变化以识别缺陷,平衡线圈主要用于抑制外部噪声干扰,两者相结合,在消除同频同幅同相位磁场前提下,可高灵敏度拾取由材料表面缺陷引起的变化磁场。其中,测量线圈与平衡线圈之间垂直距离称为基线距离d,需根据励磁线圈激励强度及被检材质适度调整基线距离,基线距离过大,无法保证测量线圈与平衡线圈内部形成的干扰磁场同幅同频同相位;相反,基线距离过小,本就微弱的极耳焊缝涡流场波动值会在平衡线圈中形成较大的感应电压,进而抵消测量线圈内部有用信号。

2 电路系统原理概述

单通道多频涡流励磁-检测系统主要由激励电路、锁相环电路及信号处理电路组成,其中,激励电路信号由直接数字频率合成器(direct digital frequency synthesis,DDS)提供,再经前级放大及功率运放电路加载至励磁线圈;锁相环电路主要针对当前励磁信号频率对差分涡流检测线圈输出信号进行锁相,获取励磁与检测信号相位差及幅值信息,用于判定当前缺陷检测状态;信号处理电路将锁相信号进行滤波处理并转换至可适用于实时采集上传的电压范围。

2.1 激励信号发生电路

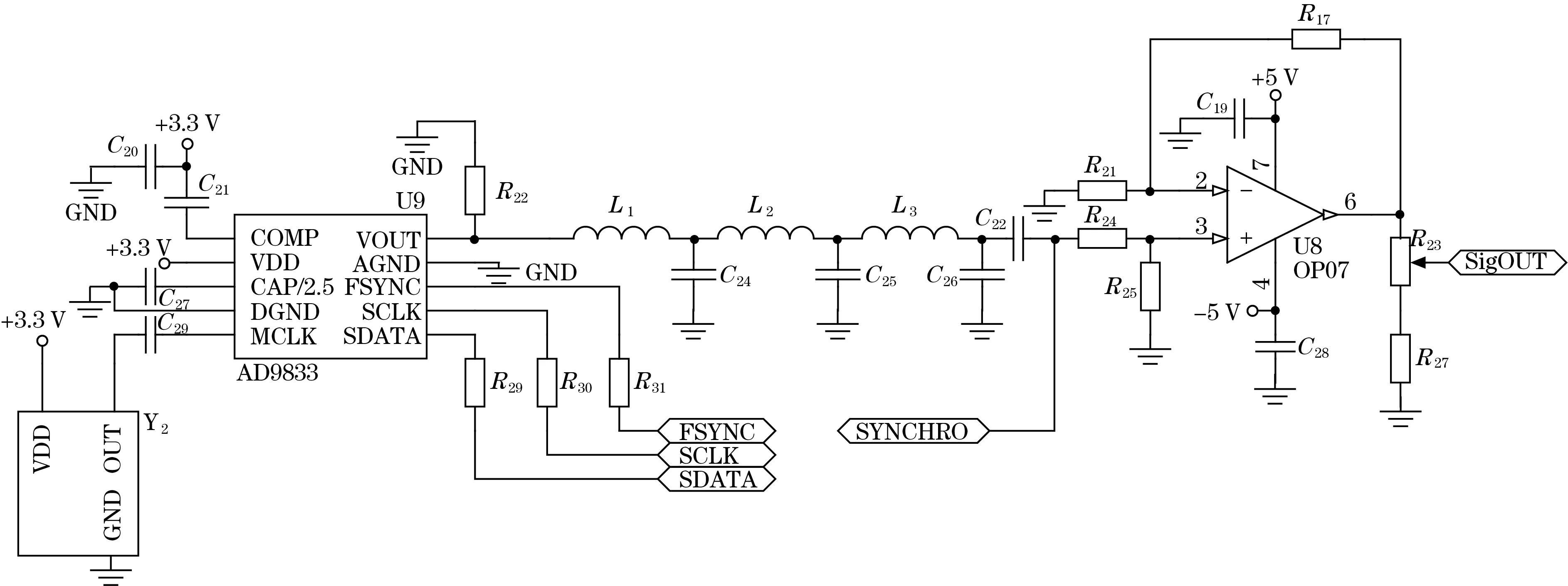

基于DDS的可调频激励信号发生电路如图2所示。

图2 基于DDS的激励信号发生电路

为实现极耳焊缝微缺陷层析成像功能以及规避通道间同一频率干扰,需根据外部工况实时调整励磁频率,因此,本研究在激励信号发生电路中引入DDS芯片AD9833,通过FSYNC、SCLK、SDATA等控制引脚发送相应指令可产生基准时钟为0.1 Hz的正弦波、三角波和方波信号(时钟频率为25 MHz,输出频率范围为0.1 Hz~12.5 MHz),完全满足应用需求。图2中,采用标准正弦波作为励磁信号源,并采取三阶LC无源滤波消除毛刺,输出正弦交流信号经电容C22隔离直流后分成2路,一路作为后续锁相环电路同步信号SYNCHRO,另一路经同相比例运算放大电路后连接电位器R23及电阻R27,R23输出可调信号至后续功率放大电路,便于调整输出功率。需注意,电阻R27防止电位器调至零阻值时运放短路。

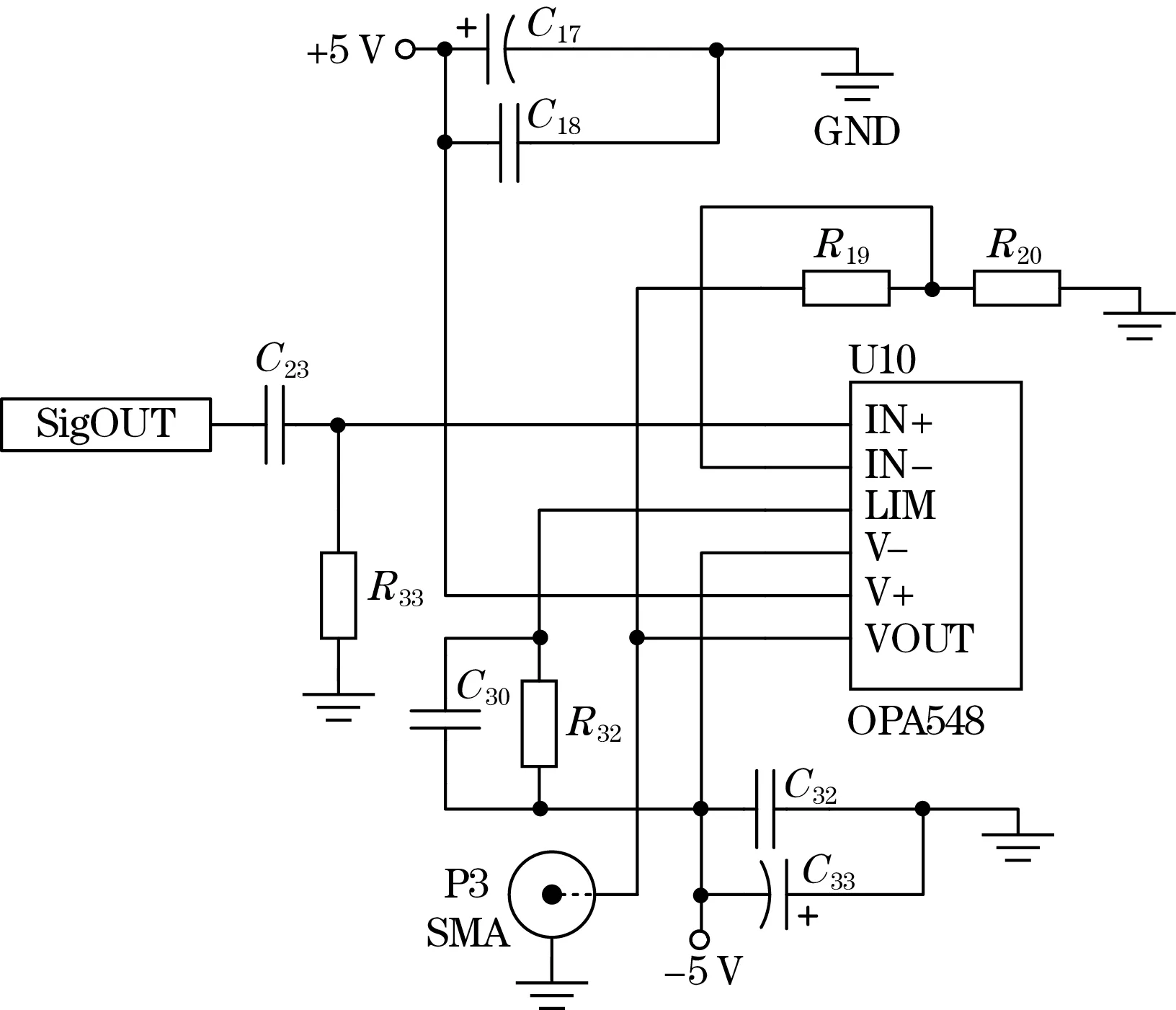

2.2 功率放大电路

功率放大电路如图3所示。鉴于微型差分涡流检测线圈输出信号微弱,本系统采用±5 V作为供电电源,可进一步提升电源功率利用率。OPA548是一款高电压、大电流运算放大器(双电源供电支持±4~±30 V,持续输出电流最高为3 A,满足应用需求),输入正弦波信号源经C23隔离直流后经同相比例功率运放放大3倍(放大倍数为:1+R19/R20),最大持续输出电流值ILIM可通过R32调节,并满足式(1):

图3 功率放大电路

(1)

预先设定持续工作电流值ILIM为3 A,则R32经计算为10 kΩ,并联电容C30可根据外部环境实时调整以滤除纹波。需注意,R23为输入信号假负载,直接接地,防止受外部干扰引入直流分量。

2.3 锁相电路

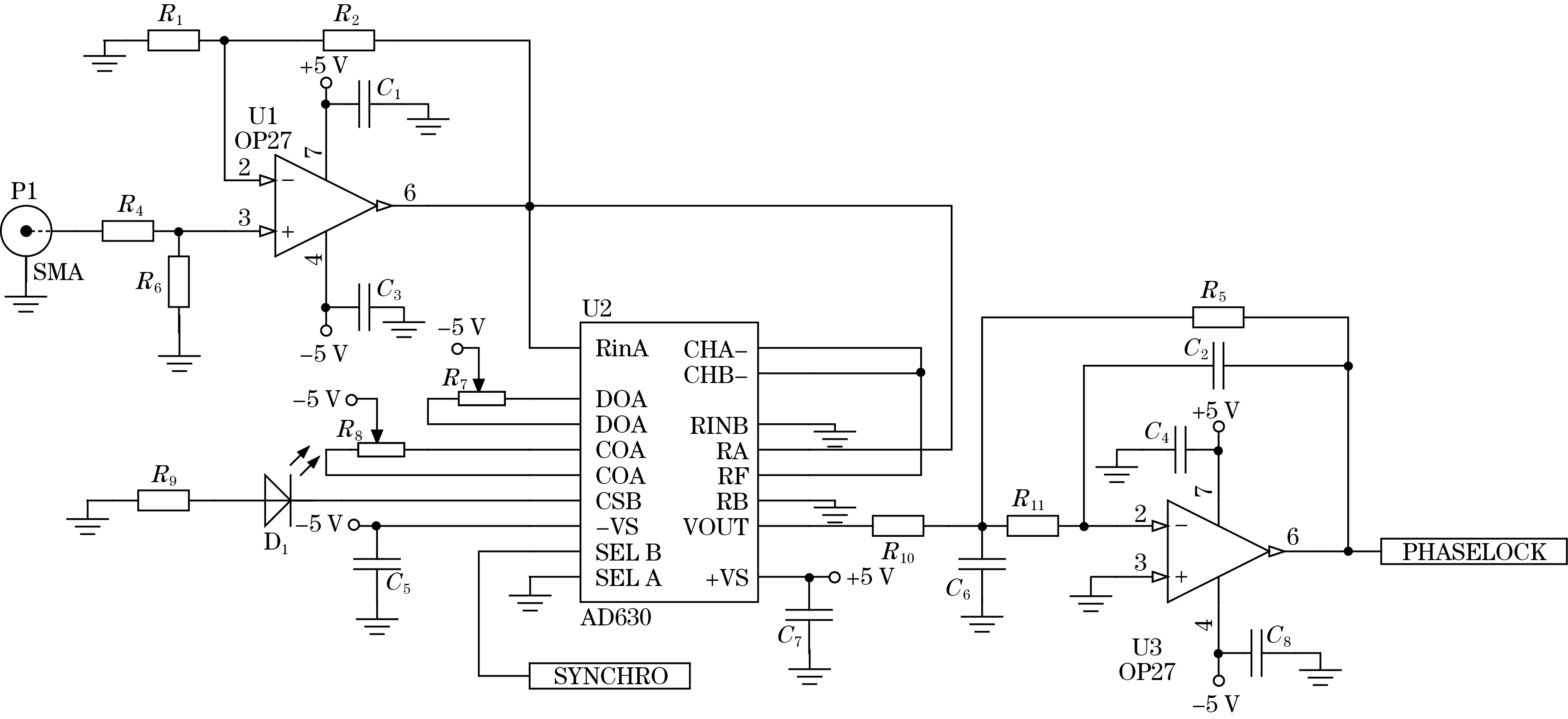

励磁与检测信号同步锁相电路如图4所示。为精确解调微型差分检测线圈输出信号,以获取幅值和相位差信息并作为微缺陷判断标准,系统引入基于灵活换流结构的高精度平衡调制器AD630,该芯片具备平衡调制和解调、同步检波、相位检测、正交检测、相敏检测、锁定放大以及方波乘法等功能,可实现从100 dB噪声中恢复信号,闭环增益精度为0.05%。

图4 励磁与检测信号同步锁相电路

图4主要由输入信号(P1)、前置放大器(U1)、参考信号(SYNCHRO)、锁相芯片、低通滤波器构成,前置放大器确保AD630输入信号峰峰值达到200 mV以上,以满足应用需求;锁相输出检测信号与参考信号之间相位差及幅值信息,经低通滤波后输出±5 V范围变化直流信号,数值大小代表幅值信息,正负号代表相位信息(超前或滞后),便于后续信号处理及识别。

2.4 信号处理及采样电路

信号处理及采样电路如图5所示。为进一步实现航空锂电池极耳焊缝微缺陷检测系统的智能化和便携化,本研究增加了对锁相输出信号处理环节。锁相电路输出信号PHASELOCK变化范围为±5 V,而模数转换(AD)采样电路一般采集正电压,负电压易导致AD损坏,因此,需抬高输入信号幅值使得采样周期范围内均为直流量。一般,在设计交变信号电压抬升电路时只需将信号串联隔直电容并输入至运放反相端,在此前提下同相端接入直流电压,这里需注意,由于隔直电容的存在,同相端直流电压放大倍数为1倍,则运放输出为放大后的交变信号叠加该直流量。但本系统预处理锁相电路输出信号为直流量,因此,不能直接串联隔直电容输入至运放反相端,需采取同相求和运算电路。图5中,PHASELOCK信号经由CA3140构成的电压跟随器输入至后级电路,可提升信号带载能力,防止失真;同时,叠加的直流量由基准电压芯片REF192提供(可输出2.5 V直流电压,初始精度为±2 mV,温度系数最大为5 ppm/℃,1 ppm=10-6),2路输入信号分别经电阻R37、R39输入至运放(U15)同相端,运放反馈电阻R38及反相端电阻R36满足平衡条件:R38//R36=R37//R39,则2路信号的放大倍数分别为R38/R37=1和R38/R39=1,即运放输出为2路信号的直接叠加。需指出,运放(U15)输出信号是以2.5 V为基准浮动,而其供电电压为+5 V,可钳位输出电压,进一步保护后续AD采样电路。

图5 信号处理及采样电路

3 实验与结果分析

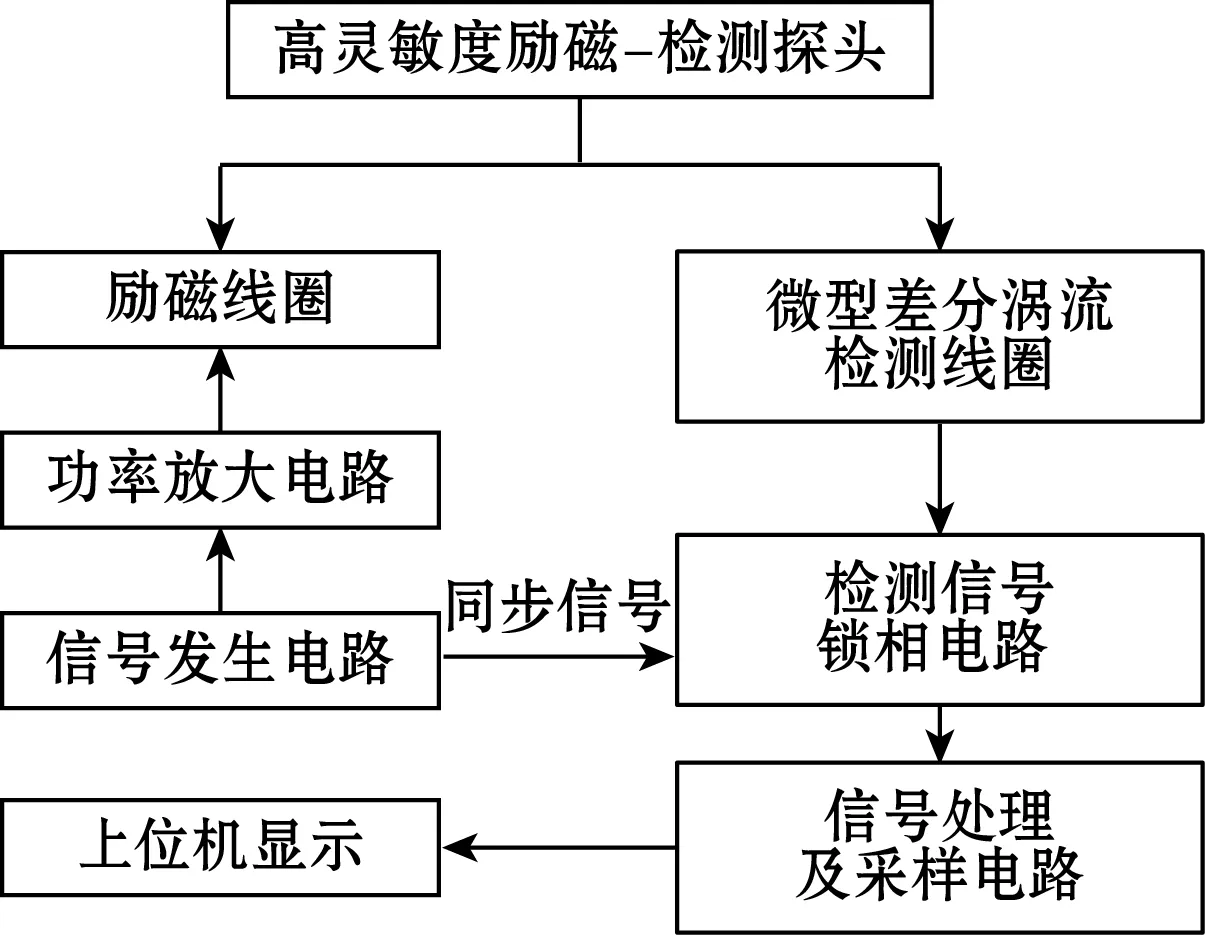

通过上述对励磁-检测探头及整体电路结构的系统性阐述,基本形成了一套完备的航空锂电池极耳焊缝微缺陷检测架构,具体组成如图6所示。

图6 航空锂电池极耳焊缝微缺陷检测架构

高灵敏度励磁-检测探头中励磁线圈与差分涡流检测线圈沿同轴绕制,内侧和外侧分别为检测线圈和励磁线圈,磁芯材质为铁氧体,具体制作实物图如图7所示。图7中,左侧为绕制的微型差分涡流检测线圈,测量线圈与平衡线圈各200匝(漆包线线径为0.1 mm)、基线距离为40 mm、绕制延伸长度各25 mm;右侧为沿同轴绕制励磁线圈后所形成的高灵敏度励磁-检测探头,励磁线圈共130匝(线径为0.8 mm)。

图7 高灵敏度励磁-检测探头

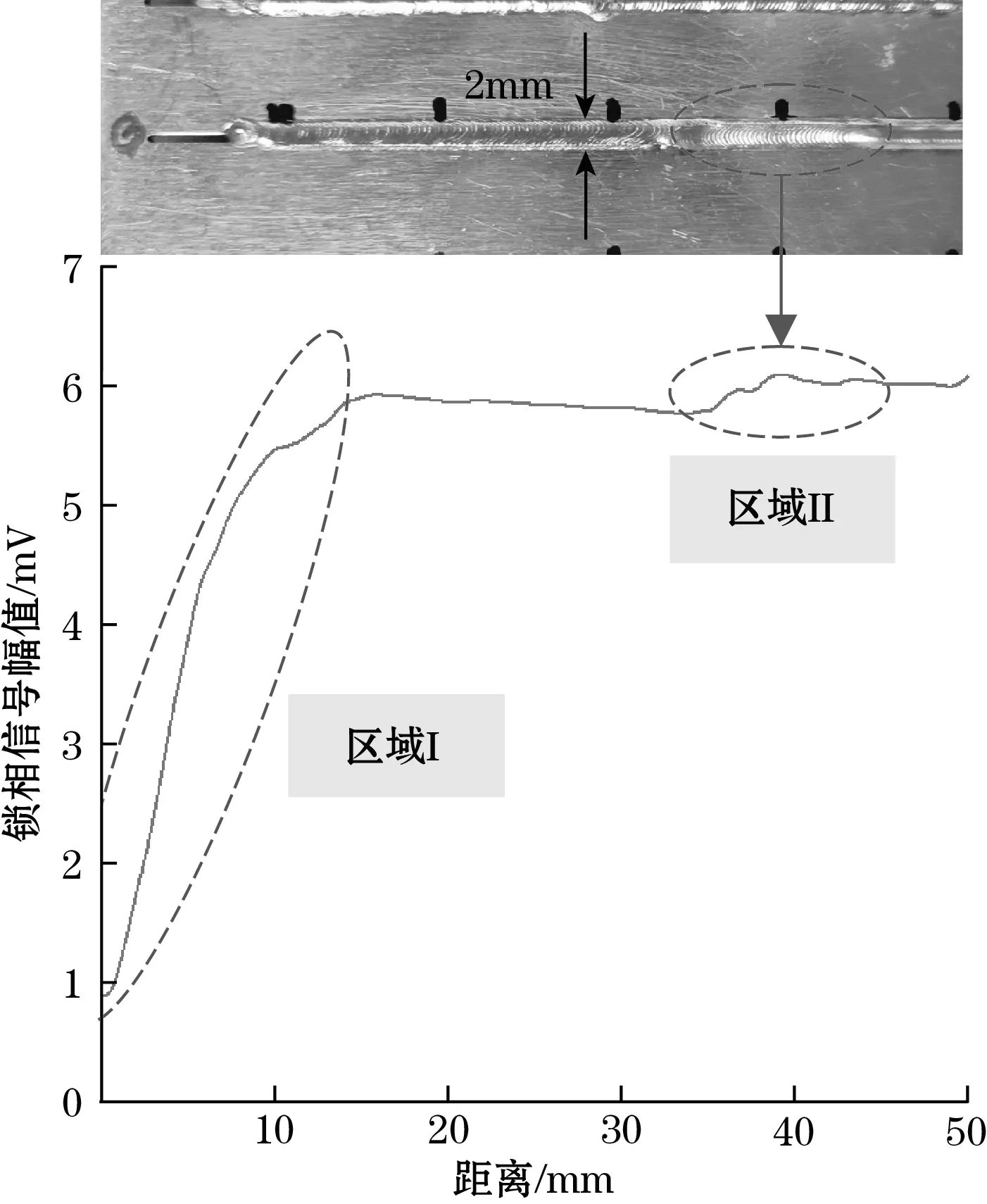

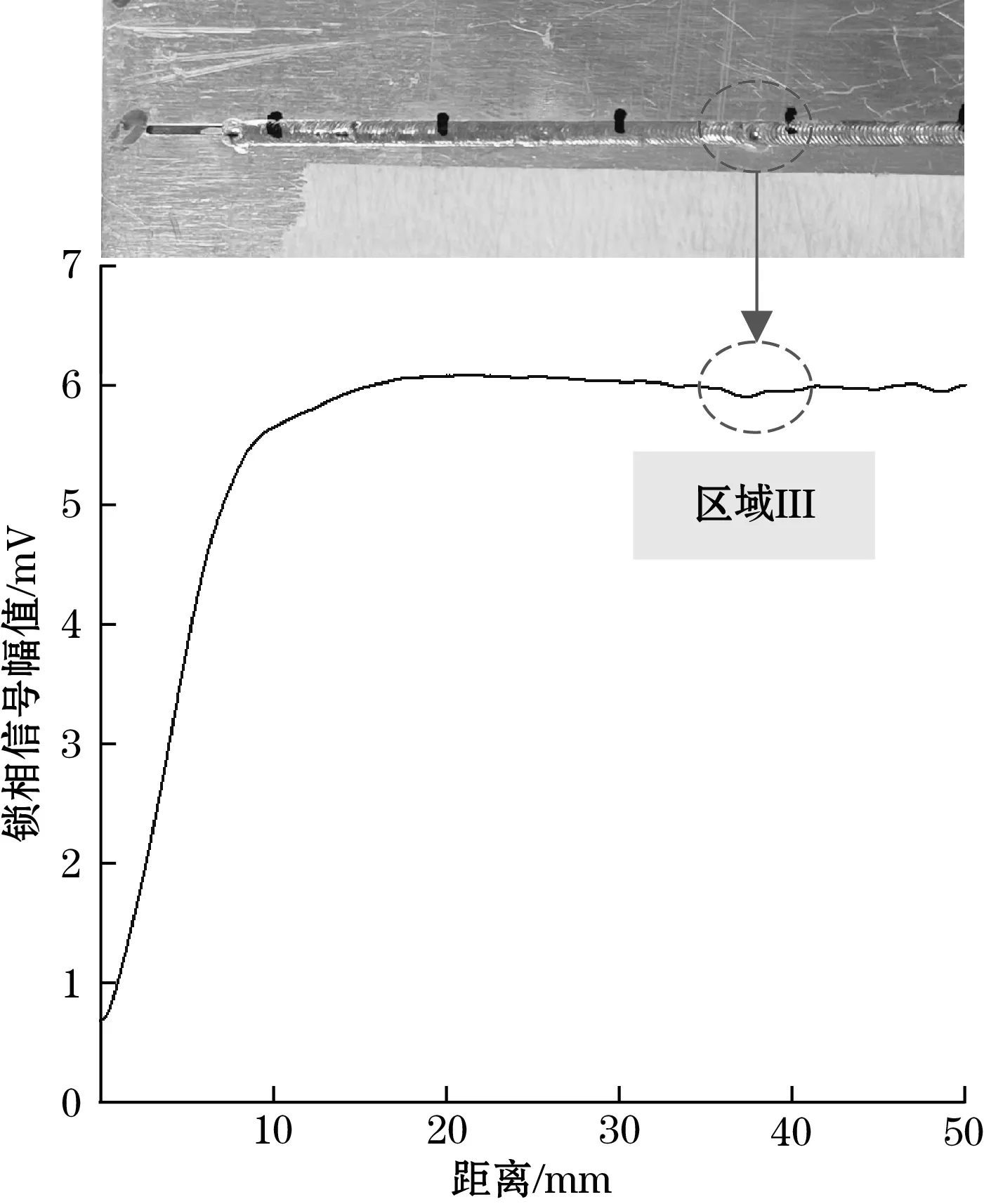

实验中设定励磁线圈激励幅值为10 V(峰峰值),励磁频率为4 kHz,基于单通道差分涡流检测线圈对2个带有极耳焊缝电池极板样本(焊缝宽度仅2 mm)沿同一提离高度进行扫描,通过处理下位机上传数据得到锁相信号变化曲线,分别如图8及图9所示。

图8 极耳焊缝样本1检测曲线

图9 极耳焊缝样本2检测曲线

图8中,鉴于高灵敏度励磁-检测探头扫描前位于电池极板边缘处,大多励磁涡流场分布在外部空间,难以集中于电池极板表面,无法反馈至差分线圈中,但随扫描距离增加,曲线初始阶段(区域I)呈现上升趋势,经一段距离后变为沿一定基值浮动,该现象可认为是电池极板边缘效应导致。

图8中,焊缝中间处出现缺焊微缺陷,由于扫描过程中探头提离值保持恒定,此时在电池极板内部形成的励磁涡流场泄漏至外部空间,致使差分涡流线圈中检测线圈接收涡流场磁力线增多,扫描曲线呈现上升趋势,由区域II给出。同理,当图9电池极板出现多焊微缺陷时,更多的励磁涡流场磁力线分布于极板内部,通过检测线圈磁力线减少,进而导致扫描曲线呈现下降趋势。

4 结束语

面向航空锂电池极耳焊缝微缺陷检测,本文阐述了基于高灵敏度励磁-检测探头的系统性研究方案,通过对实验结果的分析,主要得出以下结论:

(1)所设计微型差分涡流检测线圈可规避外部空间电磁干扰,并识别μV级电压波动,可有效检测宽度低至2 mm极耳焊缝微缺陷(多焊、缺焊),其中多焊导致扫描曲线呈现下凹现象,缺焊会形成上凸趋势,初步实现缺陷分类功能,实验结果可信度较高;

(2)励磁线圈激励信号产生、功率放大、锁相以及信号处理等电路实施方案完整有效,可应对极耳焊缝微缺陷探测,为相关领域检测平台的搭建提供了稳定的电路设计基础;

(3)对于存在于极耳焊缝内部气泡类微缺陷检测需改变励磁频率,步进式提升集肤深度,以实现层析成像,具体励磁参数选取及成像机制仍需进一步研究。