压敏电阻工艺误差的影响分析

王 婧,雷 程,梁 庭,冀鹏飞,刘润鹏

(中北大学,省部共建动态测试技术国家重点实验室,山西太原 030051)

0 引言

随着MEMS技术的发展,压力传感器被广泛应用于工业、医疗、国防以及人类生活各方面[1-2]。以PN结进行隔离的常温压力传感器可以满足大部分压力测量[3],而在一些特殊场合,例如各种轮船和汽车发动机、航空航天飞行器等高温高压环境,常规的压力传感器会因高温下PN结漏电而失效[4-5]。绝缘体上硅(SOI)压力传感器采用氧化硅作为隔离层,弥补了以PN结隔离的常温压力传感器在高温环境下失效的不足,可以同时满足常温和高温环境下的压力测量[5-6]。相对于压电式、电容式、谐振式、光纤式压力传感器而言,压阻式压力传感器具有结构简单、集成度高、便于测量的优点[7-8]。因此,SOI压阻式压力传感器具有良好的应用价值和研究意义。

压阻式压力传感器通过压阻效应产生电阻的变化从而输出电压,关键结构为位于敏感膜上的压敏电阻,而压敏电阻的尺寸在μm级别,极易在工艺制备过程中引入工艺误差,造成传感器输出灵敏度和输出量程的偏差[8-10]。本文基于SOI压阻式压力传感器的制备过程,对敏感芯片的工艺步骤中压敏电阻的相关工艺进行实际测量,分析这些工艺过程中产生偏差的原因以及引入的工艺偏差对压力传感器造成的影响,为今后压阻式压力传感器的制造工艺的优化提供了方向,同时对压阻式压力传感器的设计工作具有工程指导意义。

1 工艺误差的引入

1.1 压敏芯片工作原理

基于硅的压阻效应原理制备的压敏芯片采用4个等值硅掺杂电阻连接成惠斯登电桥,当外界的压力作用于硅薄膜上时,膜片表面产生形变,表面应力分布发生变化,使得基于电阻组成的电桥失去平衡,从而输出电信号,实现了从压力信号到电压信号的转换[11]。图1中Uin为电桥供电电压,R1~R4为压敏电阻,Uout为输出电压。

输出电压和电阻的关系表达式为

(1)

1.2 敏感芯片的制备过程

压力敏感芯片的制备过程如图2所示[12]。首先,选择SOI晶圆进行无机清洗,对基片的顶层硅进行整面硼元素掺杂,通过湿法腐蚀电极孔并对欧姆接触区进行重掺杂,重掺杂完成后,溅射钛-铂-金金属层,通过剥离工艺形成金属引线和金属焊盘,至此形成欧姆接触,然后利用反应离子刻蚀方法(RIE)刻蚀压敏电阻,刻蚀完成后在其表面沉积氧化硅,通过湿法腐蚀氧化硅将金属焊盘暴露,钝化层制备完成,背面通过深硅刻蚀形成压力敏感膜,最后,晶圆背腔面与玻璃通过阳极键合工艺形成密闭绝压腔。

图2 压敏芯片制备工艺流程图

晶圆制备完成后进行划片,使用丙酮等有机溶液去除背面的胶,最终完成器件制作。制备完成的芯片如图3所示。

图3 压敏芯片实物图

1.3 压敏电阻的制备工艺

敏感元件压敏电阻的相关工艺步骤包括欧姆接触区开孔、压敏电阻条RIE刻蚀和背腔刻蚀,引入的工艺误差也集中在这3部分。欧姆接触区开孔过程中对准的偏差及硼离子扩散范围变大从而压缩电阻阻值;刻蚀电阻过程中无法保证完全垂直,因此实际长宽比与预期存在一定偏差。背腔刻蚀产生的误差会使得压敏电阻在敏感膜上的位置发生偏差,从而改变输出量程的范围。

上述3个工艺过程均会引入误差,其中,在欧姆接触区开孔和电阻条刻蚀过程引入的误差主要是通过改变电阻条形貌使得电阻值偏离设计值,背腔刻蚀过程中引入的误差通过改变压敏电阻的位置使得电阻变化率偏离预期值,造成传感器输出灵敏度和输出量程的偏差。

2 工艺误差的分析

2.1 欧姆接触区开孔过程的误差分析

在欧姆接触区开孔过程中引入的误差主要因为硼离子的扩散范围变大,其扩散方式为各向同性,向四周扩散导致电阻阻值变小,此过程无法避免,设计的开孔尺寸为30 μm×30 μm,中间电阻条尺寸为20 μm×80 μm,局部开孔区域如图4所示,使用共聚焦显微镜对整片晶圆的676个芯片的开孔尺寸进行统计分析,结果如表1所示。

表1 欧姆接触开孔区域偏差尺寸

图4 欧姆接触区开孔图

由表1可知,在欧姆接触区开孔过程中,尺寸偏差位于(2.25,3.00]μm区间内误差最大,占整个晶圆的56.15%。由于欧姆接触区开孔范围扩大,使得电阻阻值缩小,导致敏感芯片灵敏度下降,当尺寸偏差在(2.25,3.00]μm时,单个电阻阻值会缩小5.6%~7.5%,使得传感器输出电压减小,灵敏度降低。

2.2 电阻条刻蚀过程的误差分析

以光刻胶作为掩模进行干法刻蚀是实现压阻式压敏芯片的一项主要技术。压敏电阻的刻蚀精度和质量直接影响压力传感器的精度。

通过共聚焦显微镜对压敏电阻在x向(宽度)和y向(长度)上的刻蚀尺寸进行具体的测量,y向尺寸变化误差不大,宽度的测量结果如表2所示,表中数据为多次测量后的平均值。由表2可知,在压敏电阻宽度方向的刻蚀工艺误差中,RIE干法刻蚀引入的误差最大,约为0.95 μm,导致电阻值缩小4.75%,使得传感器输出电压减小,灵敏度降低。掩模版制作和光刻的误差很小,基本可以忽略。图5为扫描电镜下电阻条刻蚀形貌图。

表2 干法刻蚀引入的误差

2.3 背腔刻蚀过程的误差分析

压阻式压力传感器的工作原理是敏感膜上的压敏电阻感知应力发生阻值的变化,电阻均匀分布在敏感膜边的中心位置,此时相对位置的电阻条电阻变化一致,相邻位置的电阻条电阻变化相反,通过引线将4个电阻串联形成惠斯登电桥电路,在有压力作用的条件下,压力的变化情况就可以通过惠斯登电桥转换成输出电压的变化,达到对测量环境压力的监测作用。

在背腔制备过程中,由于工艺误差的存在,会使得压敏电阻的位置和设计值会有所偏差,敏感膜片受到压力后,不同位置产生的应力不同。因此尽可能减小压敏电阻在敏感膜上的位置偏差就显得尤为重要。

按照设计的敏感芯片的尺寸,通过Solidworks三维设计软件进行芯片的结构建模,按照表3中的硅材料的相关参数进行设置,将该模型导入仿真软件进行模拟仿真分析。

表3 芯片的各参数值

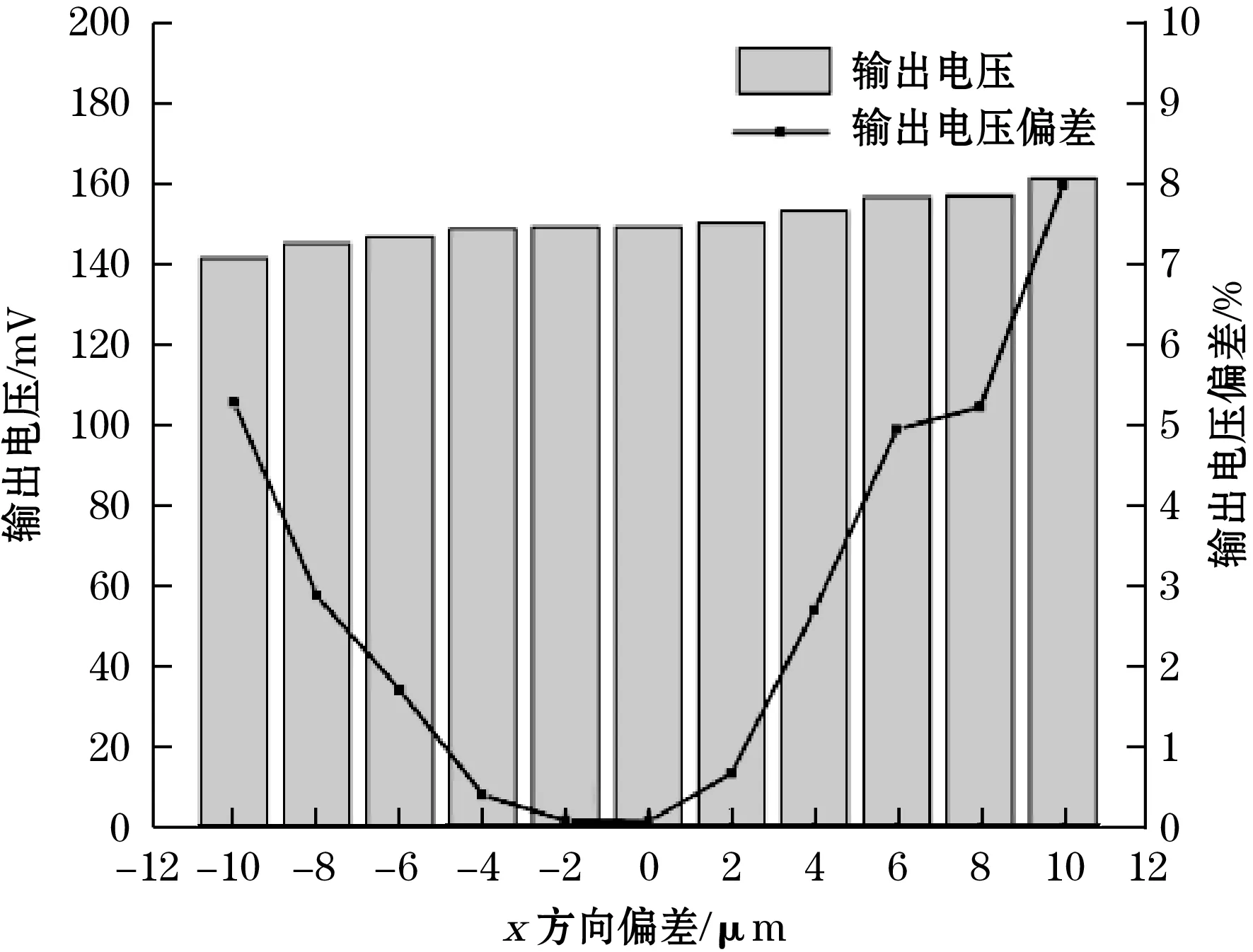

考虑到在实际工艺过程中,位置的偏差主要是源于光刻和刻蚀过程中产生的误差,而这个误差的方向是不确定的,因此,通过对上下左右各偏差0~10 μm进行仿真,x表示横向,y表示纵向,负号表示向左和向下偏移,正号表示向右和向上偏移,表4为x方向不同偏差对应输出电压,分析位置偏差对输出电压产生的影响。

表4 x方向不同偏差对应输出电压及偏差

图6为x方向不同偏差对应输出电压及输出偏差。

图6 x方向不同偏差对应输出电压及偏差

由图6可以看出,当x方向偏差从-10 μm向10 μm增长时,输出电压逐渐增大,当偏差范围在0~4 μm时,输出电压偏差低于1%,当x方向偏差大于4 μm时,输出电压偏差急剧变大,x方向偏差为10 μm时输出电压偏差达到了5%以上。

表5为y方向不同偏差对应输出电压,分析位置偏差对输出电压的影响。图7为y方向不同偏差对应输出电压及输出偏差,由图7可以看出,当y方向偏差从-10 μm增大到10 μm时,输出电压逐渐增大,当偏差范围在0~4 μm时,输出电压偏差低于1%,当y方向偏差大于4 μm时,输出电压偏差急剧变大,y方向偏差为10 μm时输出电压偏差达到了5%左右。

表5 y方向不同偏差对应输出电压及偏差

图7 y方向不同偏差对应输出电压及偏差

理论设计时压敏电阻均分布在敏感膜边缘的中心,由于工艺误差的存在很难对尺寸做到精确控制,使得在芯片实际制备过程中压敏电阻的位置与设计值存在偏差,导致实际输出电压和设计输出值存在偏差,位置偏移量越大,产生的输出电压的偏差量越大。

3 结论

本文对压敏芯片在制备过程中引入工艺误差的相关步骤进行了分析,包括欧姆接触区制备、电阻条干法刻蚀以及背腔刻蚀3部分。其中,欧姆接触区制备和压敏电阻干法刻蚀产生的误差主要体现在电阻阻值的缩小,前者会使得50%以上的芯片阻值缩小5.6%~7.5%;后者产生的误差使得电阻值缩小4.75%左右。以上两个过程都会降低压敏电阻的阻值,使其低于设计值,这会导致在实际使用过程中金属引线需要承担更大的电流,使得芯片的寿命降低,另一方面会使得传感器输出灵敏度偏大,由式(1)得出输出电压偏差最大可达8.24%。背腔刻蚀产生的偏差主要表现在电阻变化率上,使得输出电压产生偏差,当偏差尺寸处于0~4 μm时,输出电压偏差低于1%,当偏差达到10 μm时,达到最大偏差,x方向上的最大偏差发生在电阻条位置右偏时,y方向上的最大偏差发生在电阻条下偏时,最大输出偏差达到了5%。在制备压敏电阻过程中可以通过控制这3个步骤的工艺精度来降低引入的工艺误差,从而提高器件的稳定性。