埋地保温管道腐蚀监测技术应用效果评价与改进方法研究

薛凯琳,胡志强,刘乐乐

(1.西安交通工程学院机械工程学院,陕西 西安 710300;2.中石化西南油气分公司彭州气田(海相) 开发项目部,四川 成都 610000)

0 前 言

某油田油气储运公司目前拥有原油、天然气管道共101 条,总里程4 044 km,其中原油管道里程为2 384 km,年输油能力约2 000 万t;其中埋地保温管道18 条,保温管段里程为708 km,承担着该油田稠油及超稠油的输送任务。

虽然目前投入使用的防腐层可以应对多种不同的服役环境[1],该油田油气储运公司也一直通过使用不同的防腐层及阴极保护手段来保护管道不受腐蚀,但是自2006 年以来(截止2019 年4 月),该油田油气储运公司的原油和天然气管网共发生腐蚀穿孔151 次,其中原油管道147 次,占比高达97%。而在管网中,埋地保温管道里程为708 km,虽然仅占原油管道里程的29%,但发生穿孔124 次,占比高达84%。可见埋地保温管道更易发生腐蚀穿孔,腐蚀状况更为突出。

本工作通过对该油田油气储运公司某条埋地保温稠油输送管线的外防腐层、管道腐蚀状态及阴极保护电位进行检测监测试验,分析目前油田埋地保温输送管道检测监测技术的现场应用效果,明确目前使用技术的优缺点,提出一种稳定、长效的埋地保温管道保温层内管道外腐蚀监测装置,为油田进一步减少检测误差、降低检测监测成本提供技术参考。

1 试验管线及其基本参数

试验管线采用防腐层-保温层-防护层组成的复杂防腐保温结构[2](见图1),理论上该管道结构具有良好的防腐保温效果。管道基本信息与运行工况如表1、表2 所示。

表1 管道基本信息Table 1 Basic information of pipes

表2 管道运行工况Table2 Operating conditions of pipes

图1 保温管道结构Fig.1 Insulation pipe structure

2 检测监测技术应用效果评价

采用交流电流衰减(PCM)法进行管道防腐层绝缘电阻率测试[3],现场测试时每50 m 采集一组电流数据、管道埋深,采集数据经计算机整合后采用专用软件GDFFW 进行分析,计算管道防腐层绝缘电阻率,参照GB/T 19285-2014“埋地钢质管道腐蚀防护工程检验”[4],用交流电流衰减法对管道防腐层整体质量进行分类、评价。外防腐层电阻率Rg值分级评价方法见表3。表4 为管道外防腐层绝缘电阻率检测结果。由表4可知,电阻率处于一级范围的长度为97 118.67 m,占比94.97%;电阻率处于二级范围的长度为5 141.33 m,占比5.03%;不存在电阻率处于三级、四级范围的防腐层。通过PCM 法检测可见外防腐层整体质量较好。

表3 外防腐层电阻率Rg值分级评价[4]kΩ·m2Table 3 Grading evaluation about resistivity of external anti-corrosive layerRg[4]kΩ·m2

表4 管道外防腐层绝缘电阻率检测结果Table 4 Test results of insulation resistivity of pipeline external anti-corrosive layer

对全线采用交流电位梯度(ACVG)技术发现的破损点,采用直流电位梯度(DCVG)法进行了腐蚀活性验证。表5 为该试验管线防腐层破损状况统计结果。由表5 可见,该管线防腐层漏点为77 处。但是根据PCM检测结果,防腐层绝缘电阻率处于一级范围的占94.97%,总体来说防腐层质量较好,因此可以看出PCM和ACVG 检测结果的吻合度较低。

表5 管道防腐层破损状况统计Table 5 Statistics of the damage of pipeline anti-corrosive layer

表6 为现场开挖验证结果。可以看出,通过ACVG与DCVG 检测埋地保温管道,除防护层与防腐层同时破损的情况外,所检测出的防腐层破损点实际上是防护层的破损点,检测结果存在误导性,这将会影响埋地保温管线的安全运行。

表6 现场开挖验证结果Table6Verification results of on-site excavation

对于绝缘物造成电屏蔽的情况,PCM、ACVG 和DCVG 法测量结果的准确性受到影响或应用困难[5],而防护层材料体积电阻率>1×1014Ω·m[6]时,会对电流产生明显的屏蔽作用。图2 为防护层、保温层、防腐层破损位置。若防腐层破损点和防护层破损点不在同一位置,由于防腐层外的防护层对电流具有屏蔽作用,因此电流无法从此处流入土壤,测不到此处电场的变化,而防护层破损处电流可由此处流入土壤,可测到电场变化,因此采用PCM、ACVG 和DCVG 法测得的结果主要反映的是防护层的破损情况[7-9]。因此PCM、ACVG 和DCVG 法主要适用于无保温层的常温输送管道的外防腐层监测,对于目前的埋地保温管道,PCM、ACVG 和DCVG 法测得的数据有失真实。

图2 破损点位置示意Fig.2 Location diagram of damaged points

2.1 管道腐蚀状况检测

利用MI273 型高清晰漏磁内检测器对试验管线的腐蚀状况进行检测。图3 为管道金属损失缺陷统计。由图3 可知,共检测出管道存在金属损失346 处,其中金属损失点深度小于20%壁厚的占所有损失点的88.73%。图4 为金属损失缺陷沿时钟方位和检测里程分布,图5 为金属损失缺陷深度沿检测里程分布。从图4、5 中可以看出该管段金属损失缺陷沿时钟方向分布得较为均匀。金属损失缺陷深度大多分布在30%壁厚以下,最深为68.5%壁厚,且在管道首站和末站检出的金属损失点较多。

图3 管道金属损失缺陷统计Fig.3 Statistics of metal loss defects in pipelines

图4 金属损失缺陷沿时钟方位和检测里程分布Fig.4 Distribution of metal loss defects along clock orientation and detection mileage

图5 金属损失缺陷深度沿检测里程分布Fig.5 Distribution of depth of metal loss defects along detection mileage

根据漏磁检测结果随机选取30 个金属损失点(20%壁厚≤深度<70%壁厚)进行开挖验证,开挖结果如表7 所示。所检测的金属损失均为外壁金属损失,与漏磁检测结果进行对比发现,开挖结果与漏磁检测结果基本吻合,误差率为6%。

表7 管道漏磁缺陷开挖评价结果Table 7 Evaluation results of pipeline magnetic leakage defect excavation

在漏磁检测过程中,由于内壁损失与外壁损失均会影响磁力线而产生漏磁信号,因此探头监测到的信号是由内壁损失、外壁损失或内壁外壁同时损失而产生的漏磁信号[10-13]。目前使用的高清晰漏磁检测器对管壁金属损失的检测误差率为6%。虽然整体精度较高,但是检测后必须经过开挖验证才能判断是否为外壁损失。但当检测出的金属损失点过多时,管线开挖及保温层剥离将极大地增加管道检测施工人员的工作量。开挖验证后保温层的重新填充和密封也增加了施工的难度,如果密封不当导致水渗入保温层内,将会在保温层内形成苛刻的腐蚀环境,从而加速管道的腐蚀。因此,需要一种可放置于防护层内部的监测装置,配合漏磁检测器进行分析,从而降低检测误差与工作量,提高埋地保温管道运输系统的安全性。

2.2 管道阴极保护电位测试

图6 为试验管线阴极保护电位测量结果。表8 为管道阴极保护方式及保护效果评价概况。

表8 管道阴极保护方式及保护效果评价概况Table 8 Overview of pipeline cathodic protection methods and protection effect evaluation

图6 试验管线阴极保护电位测量结果Fig.6 Measurement results of cathodic protection potential of test pipeline

由表8 可知,该埋地保温管道采用外加电流的阴极保护措施;所有管线阴极保护电位的测量均采用万用表+Cu/CuSO4参比电极(配合极化探头)的测量方法,参照GB/T 21448-2008“埋地钢质管道阴极保护技术规范”中的阴极保护准则[即管道阴极保护电位应低于-850 mV(vs CSE)、高于-1 200 mV(vs CSE)][14]。由表8 可知,虽然管线局部区域存在欠保护现象,但其有效保护率为98.0%,管线整体保护效果良好。管线局部区域(主要为临近保护站位置)同样也存在过保护现象,但其数值仅略低于-1 200 mV(vs CSE)。

根据上述检测结果,该油田公司埋地保温管道阴极保护效果良好,阴极有效保护率达到98%。但该试验管线服役7 a 后通过漏磁检测共检测出管道存在金属损失346 处。其根本原因在于埋地管道保温层、防护层对阴极保护电流产生了屏蔽作用[15]。管道阴极保护方式和极化探头保护电位测量方法如图7 所示,无论对于外加电流还是牺牲阳极的阴极保护方法,当现场采用极化探头或者远参比法测量阴极保护电位时,由于防腐保温复合结构的阴极保护屏蔽作用,测量值仅反映被阴极电流极化了的测试试片的电位或管道防护层破损点处的电位,而防腐保温层内的管道表面仍然处于自腐蚀状态(未产生阴极极化);并且,防腐保温层进水后,管道表面和极化探头测试试片所处的腐蚀环境条件差异很大(如微生物种类及含量、溶解氧含量、pH 值等),管道表面的腐蚀环境可能更加苛刻。因此,用测量的极化试片电位或远参比法测量的电位来反映未被极化管道的阴极保护状态,给管道的运行管理提供了一系列失真数据,从而导致埋地保温管道在穿越腐蚀条件较为苛刻的区域(如地下水位较高的湿地区域,防腐保温层进水几率增大)时发生严重的腐蚀。

图7 管道阴极保护方式和极化探头保护电位测量方法Fig.7 Pipeline cathodic protection method and protection potential measurement method using polarized probe

3 埋地保温管道外腐蚀监测装置

当防腐保温层破损时,土壤中的水分会通过裂缝渗入保温层内,当保温层内存在腐蚀介质且阴极保护被防腐保温层屏蔽时,管道就会发生腐蚀[16]。聚氨酯泡沫塑料吸水能力较差,在高温下蒸发的水分又不易散出,水蒸气会在保温层与管体之间凝结。根据电位差原理,将电位差监测装置安装于保温层与管道管体之间,随着保温层破损,水分会逐渐在浸湿监测装置周围形成腐蚀介质,从而可以根据电位差原理监测埋地保温管道发生外腐蚀的情况。图8 为埋地保温管道外腐蚀监测装置结构。选用Arduino UNO 扩展DS18B20的数字温度传感器与LCD 1602 液晶显示器作为温度监测模块[17,18],传输模块采用EC20 控制模块,工作电压3.5~4.2 V,内置TCP/IP 协议,可以通过设置AT 指令实现数据传输任务,兼容移动、联通、电信运营商的2G、3G、4G 与5G 数据传输,数据传输到OneNET 平台服务器,可实现PC 上位机监控;根据金属电位差原理,选用高纯Ti(纯度≥99.999%)、高纯Al(纯度≥ 99.999 9%)金属片作为保温层进水监测传感器模块。

图8 埋地保温管道外腐蚀监测装置结构Fig.8 Structure of external corrosion monitoring device for buried thermal insulation pipeline

3.1 室内试验

Ti、Al 金属电极电位测试试样为100 mm×30 mm×5 mm 的长方体试片。试片表面用水砂纸逐级打磨至1 200号,丙酮清洗、除油、脱水后备用。将铜导线与试样端部连接,用环氧树脂将连接处密封。试验设备为PARSTAT 2273 电化学工作站,试验容器为五口瓶,辅助电极为铂片,参比电极为Ag/AgCl 电极,为尽可能模拟测试点的化学环境,采用的试验溶液为含盐量0.8%(质量分数)的模拟土壤溶液,具体成分如表9 所示;测试温度分别为20,30,40,50,60,70,80,90 ℃。

表9 模拟土壤溶液化学成分Table 9 Chemical composition of simulated soil solutions

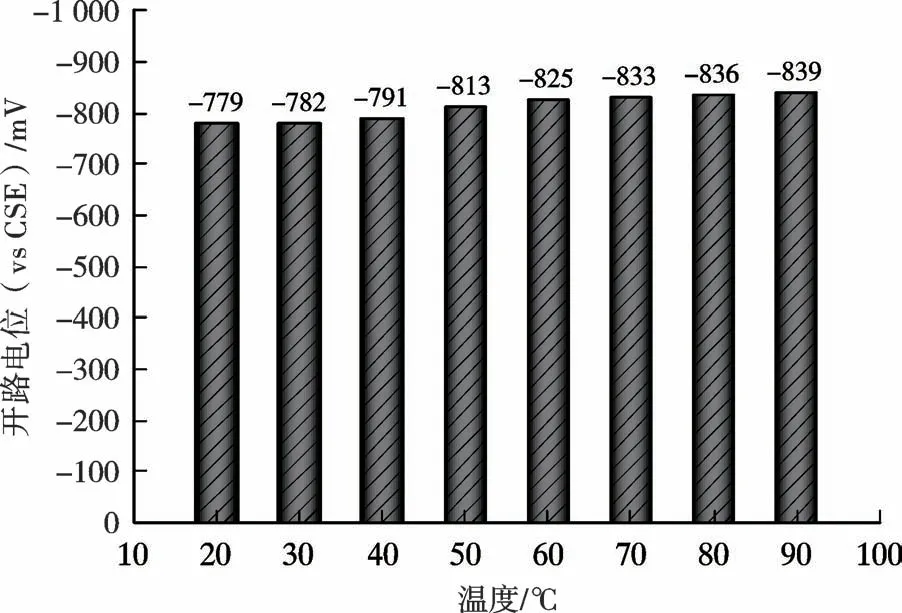

采用CSE 作为参比电极测试埋地保温管道的开路电位,管道材质为T/S-52K,试验设备为PARSTAT 2273 电化学工作站,试验容器为五口瓶,辅助电极为铂金电极,试验溶液为含盐量0.8%(质量分数)的模拟土壤溶液。试验温度分别为20,30,40,50,60,70,80,90 ℃。

图9 为不同温度下高纯Ti 和高纯Al 的开路电位与电位差。由图9 可知,随着温度的升高,高纯Ti 的开路电位正移、高纯Al 的开路电位负移。高纯Ti 的开路电位受温度影响不大,在20~90 ℃范围内,其开路电位正移65 mV;高纯Al 的开路电位受温度影响较大,在20~90 ℃范围内,负移768 mV,且在60 ~80 ℃温度区间内电位负移最大。在20 ~90 ℃温度区间内,2 种材料的电位差在419 ~1 187 mV(vs Ag/AgCl)之间。图10 为不同温度条件下T/S-52K 的开路电位。由图10可见,随着温度升高,采用CSE 测得的T/S-52K 管道的开路电位分别为-782,-813,-836 mV。

图9 不同温度下高纯Ti 和高纯Al 的开路电位与电位差Fig.9 Open circuit potential and potential difference of high purity Ti and high purity Al at different temperatures

图10 不同温度条件下T/S-52K 的开路电位(vs CSE)Fig.10 Open circuit potential of T/S-52K (vs CSE)at different temperatures

3.2 现场试验

在试验管线出站15 km 处,选取补口位置进行开挖,去除补口处管道防护层、保温层,用砂纸将管道打磨至金属基体;将高纯Ti 和高纯Al 传感器电极表面用800 号砂纸打磨光滑后,用丙酮清洗去除试样表面油污,将传感器电极及温度传感器按照设计结构图进行安装,试验现场见图11。安装完毕后,在保温层内放入一支硫酸铜参比电极(CSE),引出导线并修复补口位置的保温层、防护层,使用绿色粘弹体胶带进行密封,最后回填土壤至地面高度,通过注水口注入模拟土壤溶液,使用万用表测试Ti-Al 电极的电位差及管道相对于CSE 电极的电位。

图11 现场试验过程Fig.11 On-site test process

图12 为保温层进水监测装置现场试验结果。

图12 保温层进水监测装置现场试验结果Fig.12 On-site test results of insulation layer water ingress monitoring devices

在补口进水前,补口内温度为45.88 ℃,高纯Ti 和高纯Al 传感器金属片之间没有电解质存在,电位差为0;当补口内进水后,由于注入溶液为室温,注入后温度逐渐上升,稳定后的保温层内温度为69.64 ℃。由图12 可知,当温度为39.65 ℃时,高纯Ti 和高纯Al 传感器金属片之间的电位差为518 mV,在室内测试的电位差475 ~573 mV(30 ~40 ℃)范围以内;当温度上升达到69.64 ℃时,现场测试的高纯Ti 和高纯Al 传感器金属片之间的电位差为742 mV,同样在室内测试的电位差694 ~889 mV(60~70 ℃)范围内。现场测试结果与室内测试结果较为一致,在工况条件下,高纯Ti 和高纯Al 传感器监测数据的稳定性较高、重现性较好。

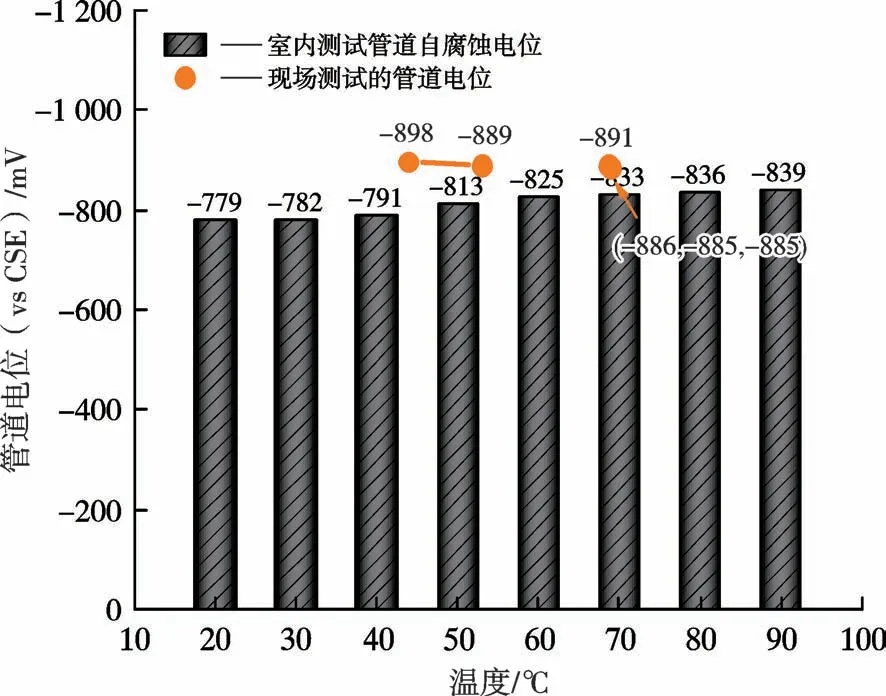

对在线监测装置进行相关测试,通过试验验证相关设计的正确性。图13 为现场使用CSE 测量所测得的管道电位。

图13 管道电位测试结果(vs CSE)Fig.13 Test results of pipe potential (vs CSE)

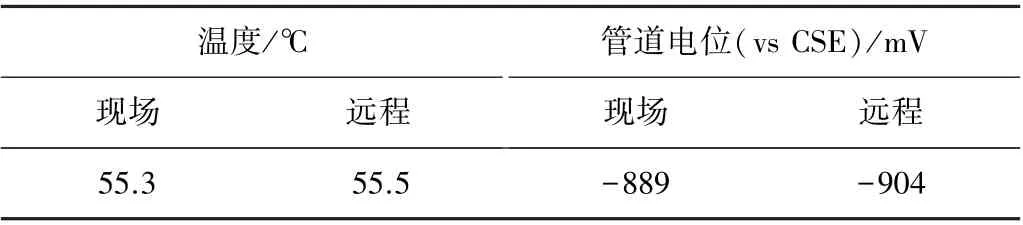

由图13 可见,随着温度上升,管道电位逐渐负移;阴极保护站对管道施加强制电流阴极保护(阴极保护设备输出电压16.2 V,输出电流14.1 A),但由于防腐保温层对阴极保护电流的屏蔽效应,内置的CSE 测试的管道电位明显偏正(-885 mV),管道开路电位为-833 mV,仅极化了约-50 mV。可见,防腐保温层对阴极保护电位的屏蔽较为明显,具体影响需进一步研究。实际应用环境中,对存在防腐保温层的管道施加阴极保护时需要考虑防腐保温层对阴极保护电位的屏蔽作用。图14 为OneNET 平台监测的电位数据。表10 为现场测试数据与远程监测数据的对比,由表10 可知,远程监测数据和现场测试数据之间的相对误差在-0.7%~2.4%范围内,这说明远程监测数据精度较为理想。

表10 现场测试与远程监测数据对比Table 10 Comparison of on-site testing data and remote monitoring data

图14 OneNET 平台远程管道电位监测数据Fig.14 Remote pipeline potential monitoring data by OneNET platform

综合以上室内和现场试验结果,设计的保温层进水监测装置和管道电位监测装置具有良好的稳定性,并且制造简单、现场安装方便,成本低。

4 结 论

(1)通过PCM、ACVG 和DCVG 法检测外防腐层状态,由于保温层与防护层对电流的屏蔽效应,测得的结果主要反映的是防护层的破损情况,目前对于埋地保温管道并不适用。

(2)漏磁检测是一种有效的埋地保温管道管体腐蚀情况检测技术,目前使用的高清晰漏磁检测器检测结果误差为6%。但是由于内壁损失与外壁损失均会影响磁力线而产生漏磁信号,因此在其检测结果中无法区分内壁与外壁金属损失,通常需要对管线进行开挖后剥离防腐保温层验证,增加了检测施工人员的工作量。

(3)虽然采用极化探头或者远参比法测量阴极保护电位时,所检测的有效保护率为98.0%,但管道发生的腐蚀严重,服役7 a 后通过漏磁检测共检测出管道存在金属损失346 处,检测结果与事实吻合度较差。

(4)设计出的埋地保温管道外腐蚀监测装置的现场实验结果与实验室实验结果较一致,当温度达到69.64 ℃时,现场测试的高纯Ti 和高纯Al 传感器电极之间的电位差为742 mV,位于室内测试的电位差694~889 mV(60 ~70 ℃)范围内,进水监测模块与温度监测模块运行稳定,检测结果准确度较高;CSE 参比电极监测出管道仅极化了约-50 mV,防腐保温层对阴极保护电位的屏蔽较为明显,对于存在防腐保温层的管道,阴极保护需要充分考虑到防腐保温层的影响。