氨分缩器管板TA9 合金层在氨环境中腐蚀特性研究

刘行宇,李宏燕,袁天孝,张东峰

(宁夏大学机械工程学院,宁夏 银川 750021)

0 前 言

煤化工生产中的腐蚀情况十分普遍,但国内针对该问题的研究尚处于起步阶段,多数企业在检修中发现腐蚀破坏问题后普遍采用更新设备的方法以保障生产,缺乏对装置腐蚀原因、腐蚀机理及防护控制措施的深入探究。煤焦化硫铵生产中氨分缩器的腐蚀破坏问题尤为严重。郭金华[1]对某企业工业纯铝材质的蒸氨分缩器进行检测发现,设备失效的主要原因为冲刷腐蚀,而换热方式的影响和介质pH 值的升高提高了腐蚀速率。同时,氨分缩器中较高的氨浓度导致设备的腐蚀情况十分复杂,离子腐蚀、氨腐蚀等均严重影响了设备的耐腐蚀性能[2,3]。氨分缩器内部介质的电化学腐蚀消除了材料表面的加工硬化层,降低了疲劳强度,促使了冲刷腐蚀的发生[4-6]。不同材质的蒸氨分缩器的失效原因有所不同,某企业蒸氨分缩器整体均发生不同程度的腐蚀,其中上管板封头一侧的腐蚀情况最为严重,管板材料采用0Cr18Ni9+TA9 复合管板,腐蚀介质中主要影响腐蚀的阴离子有S2-、Cl-、F-3 种,管板在90 ℃、pH 值为11.78 的工况下运行期间泄露严重且2 a 后彻底损坏,严重影响企业正常生产,增加企业运行成本,企业急需对氨分缩器腐蚀机理进行探究。本工作针对管板表面TA9 合金复合层,研究了不同温度以及S2-、Cl-、F-3 种离子对材料腐蚀行为的影响,对比分析了TA9 合金在不同条件下的腐蚀性能变化规律和腐蚀机理,为煤化工产业发展中硫铵生产装置的腐蚀防护研究提供一定参考。

1 试 验

1.1 试验材料

试验材料为TA9 合金,其化学成分为:0.12%~0.25%(质量分数)Pd,余量Ti。

1.2 长周期全浸试验及表征

在恒温水浴锅中进行300 h 全浸试验。将试验材料采用线切割方式加工成φ20 mm×10 mm 的短圆柱,切割完成后依次用600,800,1 000,2000 号砂纸进行打磨,打磨后放入医用酒精中浸泡5 min,然后取出放入超声波清洗机中清洗2 min,清洗完成后用吹风机冷风吹干备用。根据该厂蒸氨分缩器内部介质成分配制试验溶液,试验溶液均为pH 值为11.78 的氨水溶液,具体成分为a 溶液:1.61×10-3mol/L S2-,1.31×10-3mol/L Cl-,1.35×10-3mol/L F-;b 溶液:1.61×10-3mol/L S2-;c 溶液:1.31×10-3mol/L Cl-;d 溶液:1.35×10-3mol/L F-。其中a 溶液在50,70,90 ℃3 个温度梯度下进行试验,b、c、d 溶液均在90 ℃条件下进行试验。试样浸泡300 h 后利用Phenom LE 型扫描电镜(SEM)和能谱仪(EDS)观察和分析腐蚀产物形貌和成分。

1.3 电化学试验

Tafel 极化曲线和电化学阻抗谱测试均采用660E电化学工作站进行测试,工作电极取已加工好的φ20 mm×10 mm TA9 合金短圆柱,以圆形截面φ20 mm 为工作表面,TA9 合金短圆柱四周采用砂纸打磨去除氧化膜后通过铜线进行紧密缠绕,最后采用亚克力粉末进行镶嵌。待亚克力粉镶嵌剂完全固化后,依次采用600,800,1 000,2 000 号水砂纸打磨试样表面,直至表面无明显划痕,然后放入超声波清洗机清洗20 min 去除表面杂质,最后依次用去离子水、乙醇进行清洗以去除表面油污,吹风机冷风吹干备用。本试验所采用的电化学测试系统为常规三电极体系,参比电极采用双盐桥氧化汞电极,对电极采用铂片电极,电极面积为1 cm2。测试条件为在a、b、c、d 4 种溶液中、20,50,70,90℃4 个温度梯度下进行电化学测试。

试验采用TA9 合金作为工作电极,与双盐桥氧化汞电极、铂片电极构成三电极体系,接入电化学测试系统,电解质溶液分别为a、b、c、d 4 种溶液,扫描速率为0.01 V/s,将水浴锅温度设定为20 ℃,同时打开设备进行预热,待水浴锅温度稳定后开始测量开路电位。开路电位稳定后,进行Tafel 曲线测量,扫描范围为-0.8 ~0.4 V。测量结束后为保证试验的准确性,更换工作电极和电解液,然后将水浴锅温度依次提高至50 ℃(扫描范围-0.7~0.3 V)、70 ℃(扫描范围-0.6 ~0.2 V)、90℃(扫描范围-0.7~0.2 V)。为保证试验结果不被电解液浓度以及工作电极表面状态干扰,每次调整温度后均需更换电解液和工作电极。Tafel 曲线测试完成后进行Tafel 外推处理,并对比分析不同温度下试样的腐蚀速率。电化学阻抗谱测试完成后采用ZView2 软件进行拟合分析。

2 结果与讨论

2.1 长周期全浸试验

本次长周期全浸试验的分析对象为浸泡300 h 后的TA9 合金材料。

观察TA9 合金材料在a 溶液中不同温度下浸泡300 h 后的状态,发现TA9 合金材料在不同温度下的腐蚀结果差距较大,50 ℃时几乎未出现明显的腐蚀现象,可清晰观测到银白色金属基体。70 ℃时可观测到部分腐蚀产物,但腐蚀产物较薄且较为平整,未发现腐蚀坑。90 ℃时腐蚀情况较为严重,表面形成了较为致密的亮白色腐蚀产物层,部分位置腐蚀产物堆积较厚,并且能够清晰地看到部分黑色点蚀坑。对比可知,温度对TA9 合金材料在a 溶液中的腐蚀速率有显著影响,温度越高,腐蚀速率越大。

观察TA9 合金材料在90 ℃的b、c、d 溶液中浸泡300 h 后的状态。对比试样在不同阴离子环境中的腐蚀样貌发现,腐蚀产物的分布情况有所不同。试样在Cl-环境(c 溶液)中腐蚀产物分布较为均匀,F-环境(d溶液)中腐蚀产物主要集中于中间部分,S2-环境(b 溶液)中腐蚀产物主要集中于边缘。

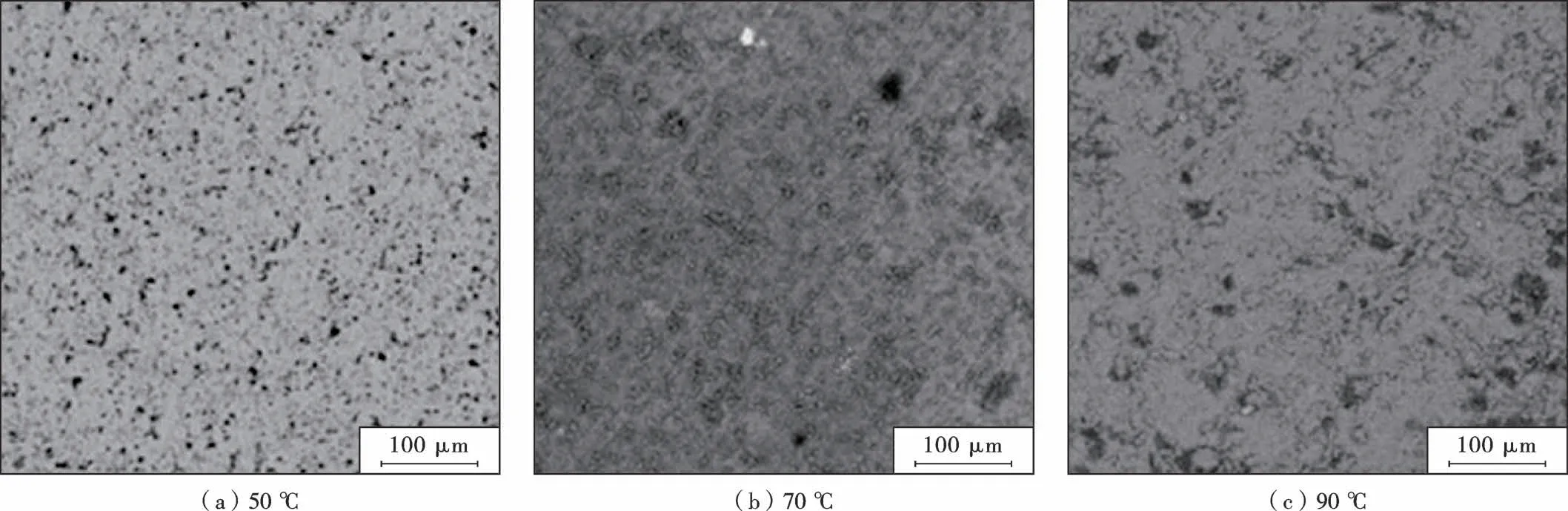

TA9 合金材料在不同温度的a 溶液中腐蚀300 h的SEM 形貌如图1 所示。

图1 TA9 合金材料在不同温度a 溶液中腐蚀300 h 的SEM 形貌Fig.1 SEM morphology of TA9 alloy material corroded for 300 h in solution a at different temperatures

图1 表明,腐蚀温度为50 ℃时,材料基体仍然清晰可见,但基体表面已经变得粗糙,并且出现了较多分散的细小腐蚀小坑;70 ℃时材料基体基本被灰色腐蚀产物覆盖,腐蚀产物层厚度较薄,但部分位置已经出现了腐蚀产物的堆积。90 ℃时表面已经无法观测到基体材料,腐蚀产物较为致密,堆积现象更为严重。

TA9 合金材料在90 ℃的b、c、d 溶液中腐蚀300 h后的SEM 形貌如图2 所示。

图2 TA9 合金材料在90 ℃的b、c、d 溶液中腐蚀300 h 后的SEM 形貌Fig.2 SEM morphology of TA9 alloy material corroded for 300 h in solutions b,c,and d at 90 ℃

图2 表明,试样在不同阴离子环境中的腐蚀产物的形态有所不同。试样在Cl-环境(c 溶液)中的腐蚀坑较小,部分位置存在腐蚀产物剥落;在F-环境(d 溶液)中,腐蚀产物较为聚集,部分位置出现了腐蚀板块;在S2-环境(b 溶液)中,腐蚀产物分布较为均匀且松散。

A9 合金材料在90 ℃的a、b、c、d 溶液中腐蚀300 h后的元素分布如表1 所示。由表1 可知,试样在不同种类溶液中腐蚀后腐蚀产物所含元素均为钛元素和氧元素,不同离子单独作用时并未对腐蚀产物所含的元素种类造成影响。

表1 A9 合金材料在90 ℃的a、b、c、d 溶液中腐蚀300 h 后的元素分布(原子分数) %Table 1 Element distribution of A9 alloy material corroded for 300 h in solutions a,b,c,and d at 90 ℃(atomicfraction) %

2.2 电化学腐蚀行为

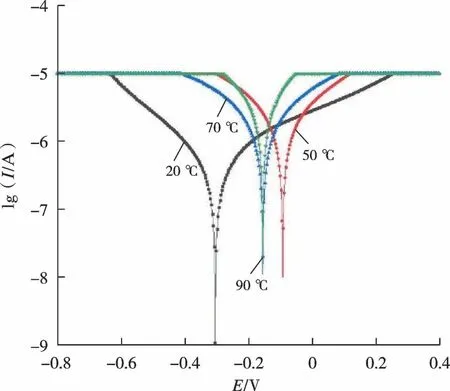

图3 为TA9 合金材料在不同温度的a 溶液中的动电位极化曲线。分析图3 发现,随温度的增加,材料的自腐蚀电位先升高后降低。采用电化学工作站自带软件对所测得的数据进行Tafel 拟合,拟合结果如表2所示。

表2 TA9 合金材料在不同温度的a 溶液中的Tafel 拟合结果Table 2 Tafel fitting results of TA9 alloy material in solution a at different temperatures

图3 TA9 合金材料在不同温度的a 溶液中的动电位极化曲线Fig.3 Potentiodynamic polarization curves of TA9 alloy material in solution a at different temperatures

由表2 可知,当温度由20 ℃提高至90 ℃时,TA9合金的自腐蚀电流密度逐渐升高,腐蚀速率增加了近10 倍。

TA9 合金材料在不同温度的a 溶液中的Nyquist 谱如图4 所示。等效电路如图5 所示。

图5 等效电路Fig.5 Equivalent circuit

分析图4 可知,容抗弧半径随温度的上升逐渐减小,当温度从20 ℃升高到50 ℃时,容抗弧的变化最为明显,当温度从70 ℃升高到90 ℃时,容抗弧的变化最小。TA9 合金表面存在的钝化膜,对材料本身有着较好的保护作用,但随着温度的升高,钝化膜厚度迅速减小,保护效果也逐渐降低,当温度升高到90 ℃时,材料表面钝化膜大部分已经消失,保护作用大大降低。对比不同温度下Nyquist 谱的低频区发现,不同温度下均有容抗弧产生,低频区容抗弧的产生说明不同温度下的离子均已穿透TA9 合金表面钝化膜,导致合金发生了腐蚀,同时在合金表面形成了双电层。对比不同温度下的容抗弧半径可知,随着温度的不断上升,低频区容抗弧半径逐渐减小,这表明电荷在双电层之间的电荷转移电阻不断减小,进一步加速了材料的腐蚀。由于溶液温度的逐步提高,双电层中吸附层的厚度降低,导致容抗弧半径减小。同时温度升高,溶液中分子热运动加剧,进一步导致了电荷转移电阻的减小。

表3 为TA9 合金材料在不同温度的a 溶液中的电化学阻抗谱拟合数据。表3 表明随着温度的升高,溶液电阻Rs,钝化膜电阻Rc,反应电阻Rct,钝化膜电容均呈现降低趋势,并且降低速率逐渐减小,这与分析TA9合金材料在不同温度的a 溶液中的Nyquist 谱所得的结论相同。由此进一步证明了材料的腐蚀情况与溶液温度有关,温度越高,腐蚀速率越快,与形貌分析所得的结果相符。

表3 TA9 合金材料在不同温度的a 溶液中的电化学阻抗谱拟合数据Table 3 Fitting data of electrochemical impedance spectra of TA9 alloy material in solution a at different temperatures

对TA9 钢在同一温度不同溶液中进行电化学阻抗谱分析,等效电路拟合结果如表4 ~表7 所示,其中Rs为溶液电阻、Rc为钝化膜电阻、Rct为反应电阻。TA9 合金材料在不同温度的不同溶液中的Nyquist 谱如图6所示。

表4 TA9 合金材料在20 ℃的b、c、d 溶液中的电化学阻抗谱拟合参数Table 4 Fitting parameters of electrochemical impedance spectra of TA9 alloy material in solutions b,c,d at 20 ℃

表5 TA9 合金材料在50 ℃的b、c、d 溶液中的电化学阻抗谱拟合参数Table 5 Fitting parameters of electrochemical impedance spectra of TA9 alloy material in solutions b,c,d at 50 ℃

表6 TA9 合金材料在70 ℃的b、c、d 溶液中的电化学阻抗谱拟合参数Table 6 Fitting parameters of electrochemical impedance spectra of TA9 alloy material in solutions b,c,d at 70 ℃

表7 TA9 合金材料在90 ℃的b、c、d 溶液中的电化学阻抗谱拟合参数Table 7 Fitting parameters of electrochemical impedance spectra of TA9 alloy material in solutions b,c,d at 90 ℃

图6 TA9 合金材料在不同温度的不同溶液中的Nyquist 谱Fig.6 Nyquist spectra of TA9 alloy material in different solutions at different temperatures

如图6 所示,随着反应温度升高,TA9 合金材料在不同溶液中的Nyquist 谱高频区半圆半径均逐渐减小,表明腐蚀反应的电化学反应电阻逐渐降低,氧化还原反应速度加快。

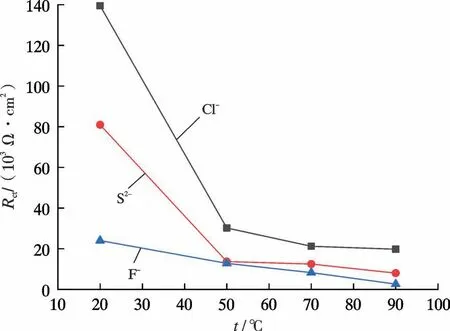

图7 为不同离子单独作用下TA9 合金的反应电阻Rct随温度变化规律。由图7 可知,TA9 合金在b、c、d溶液中的反应电阻随着溶液温度升高均呈现出逐渐减小的趋势。反应电阻的大小与TA9 合金表面钝化膜的溶解速率有关,由此可以判断材料的耐腐蚀情况。当温度低于50 ℃时,Cl-和S2-单独作用时钝化膜溶解速率随温度升高而显著提高。当温度在50 ~90 ℃之间时,随着温度的升高,3 种离子单独作用下的钝化膜溶解速率均有所减缓。整体来看,同温度下F-单独作用下的反应电阻最低且受温度影响最小,而当温度升高时,S2-和Cl-单独作用下的反应电阻明显下降。由此初步推测F-对材料的耐腐蚀性能的影响较大,而当温度较高时,Cl-和S2-也会对TA9 合金的耐蚀性产生较大影响。

图7 不同离子单独作用下TA9 合金的反应电阻Rct随温度变化规律Fig.7 The variation of reaction resistanceRctof TA9 alloy with temperature under the action of different ions alone

图8 为TA9 合金的钝化膜电阻Rc在不同离子单独作用下随温度的变化规律。

图8 不同离子单独作用下TA9 合金的钝化膜电阻Rc随温度变化规律Fig.8 The variation of passivation film resistanceRcof TA9 alloy with temperature under the action of different ions alone

图8 表明,随温度升高,F-和S2-单独作用下TA9合金的钝化膜电阻呈现先升后降的变化趋势;Cl-作用下,TA9 合金的钝化膜电阻随温度变化较小。分析可知,F-和S2-单独作用下,温度低于50 ℃时,TA9 合金电极表面钝化膜生成速率高于钝化膜溶解速率,使得膜电阻呈现上升趋势;当温度高于50 ℃时,钝化膜溶解速率高于钝化膜生成速率,导致钝化膜电阻迅速降低;相同温度下,F-单独存在时电极表面氧化还原反应最为剧烈,导致电极表面钝化膜溶解速率最快,TA9 合金腐蚀速率最高。

3 结 论

(1)不同阴离子单独作用时,TA9 合金的腐蚀产物均为Ti 的氧化物,不同的阴离子并未改变其腐蚀产物的元素种类,但会导致腐蚀产物聚集形态改变。

(2)随着温度升高,TA9 合金在3 种阴离子混合的氨水溶液中的自腐蚀电流密度逐渐升高,腐蚀速率不断加大,当温度由20 ℃提高至90 ℃时,合金的腐蚀速率由1.059 97 μm/a 提高至10.619 74 μm/a,腐蚀速率增加了10 倍左右。在b、c、d 腐蚀溶液中,随着温度的不断上升,材料表面的反应电阻不断减小,进一步加速了材料的腐蚀。相同温度下,F-单独存在时电极表面氧化还原反应最为剧烈,导致电极表面钝化膜溶解速率最快,TA9 合金腐蚀速率最高。