海上升压站涂层老化在线监测系统设计研究

聂晋峰,金绪良,殷爱鸣,张 丽,张 毅,曹祥康,董泽华

(1.中国大唐集团科学技术研究总院有限公司华北电力试验研究院,北京 100040;2.武汉科思特仪器股份有限公司,湖北 武汉 430074;3.华中科技大学化学与化工学院,湖北 武汉 430074)

0 前 言

随着“碳中和”国家战略的提出及实施,利用绿色能源替代传统化石能源成为大势所趋[1]。海上风电是绿色能源的重要组成部分,已在我国沿海地区得到广泛应用[2,3]。海上风电机组的工作原理是先通过大型风机将风能转化为电能,然后汇流到海上升压站进行升压处理,再向陆上城市进行远程供电。然而风机、塔筒和升压站钢管桩、导管架基础大都由碳钢+防腐涂层建造,在恶劣的海洋环境中容易发生腐蚀破坏,因此需要对其进行重防腐处理[4]。

以海上升压站为例,在出厂前其各部件均涂装重防护涂层,并同步采用铝锌牺牲阳极的阴极保护方案来防止海水冲刷对钢结构的腐蚀[5]。受日光照射、海水浸泡、温湿度变化等海洋综合腐蚀环境的影响[6,7],尤其是海水浪溅区和潮差区,干湿交替和夹带泥沙的海浪冲击会加速涂层的老化失效[8-10],产生磨蚀、裂缝、脱层、起泡、剥落和变色等损伤,大大降低了防腐涂层的保护作用,导致钢管桩和导管架等承力结构发生腐蚀[11],严重威胁海上风电机组的安全运行。

由于海上风电机组离岸运行,基本处于无人值守状态,难以对涂层的早期破损进行及时预警和维护。通过开发远程涂层老化快速评价技术可以对钢管桩和导管架涂层的早期缺陷进行及时排查,并利用大数据云平台实时监测[12,13],根据涂层老化后的特征数据对涂层的完好性和老化程度进行可视化分析[14],进而有效和精准地指导涂层后续的维护、保养和大修,降低维护成本并减少维修时间[15,16]。

本工作结合电化学在线监测及涂层损伤图像识别技术,开发了一套海上升压站涂层的老化监测系统。通过在海上升压站钢管桩及导管架上不同位置的涂层表面布置电化学腐蚀监测传感器和摄像头,实现涂层老化状态的在线监测及损伤图像识别。借助数据传输和服务器,运维人员通过岸上监控中心可实时查看海上升压站基础不同区域的涂层老化数据。依据统计分析方法,还可对海上升压站基础涂层的服役状态进行分级和剩余寿命评估,并在涂层防护状态出现异常时报警,提醒及时维修更换。

1 试验方法

1.1 涂层阻抗探头设计

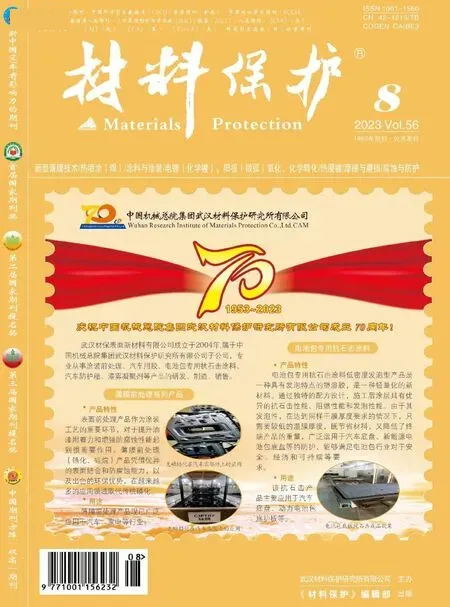

单电极涂层老化监测探头如图1 所示,其中心为φ3~5 mm 棒状碳钢或不锈钢金属电极,探头内置环形强磁铁将其吸附在钢管桩涂层表面,且其表面有保水绒布,用于降低探头内的电极与钢管桩涂层之间的接触电阻。探头固定方式则结合了强磁铁吸附、镀锌管配合刚性卡箍固定等2 种方式,且根据钢管桩的曲率半径确定探头的弧面半径,以使涂层探头尽量贴合进行测试。该金属圆盘作为辅助电极(CE)接入阻抗测试仪(图1b 中未表示出),而钢管桩的露铁点则接入到阻抗测试仪的工作电极(WE),形成两电极阻抗测试回路。当探头贴合在钢管桩表面时,来自辅助电极的电流穿过涂层并进入底部的钢管金属表面,并通过工作电极回流到阻抗测试仪中。由于钢管桩面积与辅助电极面积的比值近似为无穷大,其电流线弥散较远,如图1b,因此对于水下涂层腐蚀监测,需要对探头周边与钢管桩涂层之间采用密封胶进行密封,防止电流线通过海水传导至远处。而对于大气区,由于涂层表面海水液膜很薄且不连续,电流无法弥散到远处,因此无需对探头周边与钢管桩涂层之间进行密封。

图1 单电极涂层阻抗监测探头示意图Fig.1 Schematic diagram of single electrode coating impedance monitoring probe monitoring

为了测试涂层样品的老化速率,还设计一种双电极探头,电极材质选用与钢管桩相同的低碳钢材质。2个电极之间采用环氧树脂灌注并密封,仅露出其碳钢环工作面,如图2 所示。在双电极涂层探头表面涂刷具有一定厚度的涂层,固化后安装在海上风电桩基的易受损部位,用于考察特定涂层在海浪侵蚀下的老化行为,为钢管桩模拟涂层的评价提供原位真实老化数据。

图2 双电极涂层阻抗监测探头Fig.2 Two-electrode impedance probe for coating degradation monitoring

由于双电极探头中的辅助电极和工作电极均嵌入在探头本体中,极化电流是在涂层下面的2 个碳钢环之间流动,因此电极极化面积是固定的,无需考虑电流线弥散的问题,但双电极探头无法直接测量钢管桩的涂层阻抗。

1.2 涂层阻抗测试

涂层阻抗监测电路采用两电极模式,以频率为1.0×(102~103) Hz、幅值为10 ~100 mV 的正弦波对两电极之间进行恒电位模式下的交流极化,同时采集两电极之间的电流信号,通过相关积分算法计算电位与电流信号的相位差和幅值比,最终计算出两电极之间的涂层阻抗Z[17]。考虑到高阻涂层的电阻值极高(>1011Ω·cm2),通过测量涂层的电容来反映涂层的老化状态[18]。在涂层阻抗测试时,选择电化学性质稳定的材料作为对电极,如选用不锈钢电极。同时,电化学测试还需要导电通路,可利用保水绒布或海绵提供电解质,并用甘油锁住水分,以便监测探头在户外的长期监测。阻抗虚部ZIm见式(1):

式中,Rc为涂层电阻,ω为角频率,Cc为涂层电容。

进而可以计算涂层电容Cc,见式(2):

式中,f为测试频率。

为了简化,可将两电极间的涂层电容Cc简化为平板电容,其电容值见式(3):

式中,A为涂层面积,d为涂层厚度,ε为涂层介电常数,ε0为初始介电常数,为8.86×10-14F/cm。

由于涂层电容Cc主要与涂层介电常数ε呈正相关,而涂层的相对介电常数则与其水吸收率呈正相关,因此涂层吸水率δv可由式(4)计算:

式中,Cc(0)为涂层的初始电容,Cc(t)为涂层浸泡t时间后的涂层电容,εw是水的介电常数,为78 F/m。

而涂层电阻Rc则和涂层中的孔隙溶液的电阻率ρ相关,见式(5):

式中,ρ是孔隙溶液的电阻率,Ad是涂层剥离面积,Rc0是涂层初始电阻。

当前,涂层老化主要是基于GB/T 1766-2008“色漆和清漆涂层老化的评级方法”目测分级,通过涂层电阻和涂层电容也可建立一套涂层老化指数无损评价方法。例如采用涂层电容随时间的变化来计算,如式(6):

式中,δv(0)和δv(t)分别代表初始和t时刻的涂层电容对数值。

涂层水含量随时间和涂层深度的变化规律,可以用于分析涂层失效机理和计算涂层失效动力学过程。结合相应的涂层老化预测方程,可预警该涂层失效的时间和涂层使用寿命。

1.3 双电极涂层探头前处理

将涂层探头电极先用320 号砂纸打磨至金属光泽,后用乙醇超声清洗除油,冷风干燥后备用。以底漆制备流程为例,将20 mL 高固态环氧漆880(灰色)倒入烧杯中,加入4 mL 91-92 型稀释剂,电磁搅拌10 min,接着加入6.5 mL 环氧固化剂,继续电磁搅拌5 min,随后真空抽气10 min,最后刷涂在探头表面,30 ℃鼓风干燥4 h 后准备中间漆涂装。用测厚仪测量涂膜厚度,用细砂纸打磨涂层,使涂层减薄至500 μm 左右。中间漆和面漆的制备方法与底漆类似,根据GB/T 13452.2-2008“色漆和清漆漆膜厚度的测定”在所完成的漆层表面选取3 个点进行厚度测量,每个点测量3 次,测厚结果取平均值,保证探头表面涂层厚度与升压站涂装工艺一致。

双电极探头均采用3 层涂刷,即底漆:高固态环氧漆880(灰色);中间漆:高固态环氧漆880(黄色);面漆:聚氨酯面漆550(信号黄)。根据给定的涂布率来确定涂料使用总量,以控制涂膜厚度,3 层干膜厚度需分别控制为500,500,60 μm。

为了考察不同缺陷状态下涂层的耐蚀性能变化,在双电极涂层探头表面用刻刀进行模拟划伤,利用微米级分辨率测厚仪来控制缺陷深度,缺陷划伤深度分别控制为A 型0(完整涂层),B 型(300±20) μm,C 型(600±20) μm,得到不同梯度的缺陷深度。

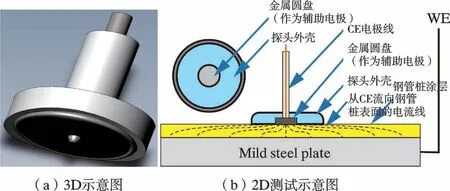

为了监测风电基础钢管桩不同区域涂层的耐蚀性能,兼顾考虑不同深度的缺陷对涂层老化行为的影响,沿钢管桩从下到上依次选择4 个高度装配监测探头,横跨风电基础钢管所处的浸没区、潮差区、浪溅区、暴晒区4 大特征环境,依次装配AB 型、AC 型、AB 型、AC型涂层探头,装配示意图如图3 所示。

图3 涂层探头装配示意图Fig.3 Schematic diagram of coating probe installation locations

1.4 涂层损伤图像识别

涂层病害视频评估系统主要包括现场摄像机(DH-SD-49D825-HNY-XB-YH)、涂层损伤监测计算平台和涂层损伤监测应用软件。其中摄像机的技术参数为:800 万像素、25 倍光学变焦、3 840×2 160 分辨率、100 m(红外补光)以及电子透雾功能。

现场摄像机主要负责现场设备的视频图像采集,摄像机的数量和安装位置根据监视点位的数量、现场安装环境来决定,摄像机采集的视频图像应清晰,摄像机设置了巡检路径,可以在一天内多个不同时段对固定监测点位进行巡检,避免一些特殊情况导致的漏检,图像中的涂层损伤能目视可辨识[19,20]。涂层损伤监测计算平台为配有图像处理器(GPU)图像加速处理板的通用计算机,可根据现场工作环境采用工控机或商用机。涂层损伤监测应用软件可集成现场监控视频浏览、涂层损伤检测、损伤数据分析和管理软件系统。该系统通过标准的视频流传输协议,采用定时巡察的工作方式,按照用户制定的调度计划,依次采集现场的视频图像数据。

海上升压站涂层损伤监测模型由以下5 个部分组成:(1)基础特征提取网络,主要通过已有样本提取初级视觉特征,通过该卷积网络进行处理,可以获得全局的初级视觉特征图;(2)候选区域推荐网络,该网络能够对初级视觉特征进行处理,凸显缺陷所在的潜在区,通过该网络处理,可以输出图像中疑似缺陷区域,并给出疑似区的位置和存在缺陷的概率;(3)精细特征提取网络,主要用来提取缺陷疑似区中具有更高语义的不变特征,这些特征有利于缺陷的识别;(4)目标分类识别器,主要利用精细特征提取网络获得的局部细化特征对候选区是否存在缺陷以及缺陷的类型进行判别,并给出更准确的位置信息。(5)目标检测结果处理,利用非极大值抑制(NMS,Non-Maximum Suppression)算法,对检测得到的冗余框进一步处理。损伤分辨率主要取决于摄像头的分辨率(3 840×2 160)以及放大倍数(25 倍)。

利用视觉分析处理技术,对涂层损伤进行检测和识别,如果发现涂层损伤,系统将产生报警提示,并将损伤图片、损伤类型、损伤位置、损伤程度和检测时间的相关信息进行存储,供用户调阅和确认。图4 为涂层病害视频评估系统逻辑结构组成。

图4 涂层病害视频评估系统逻辑结构组成Fig.4 Logic structure composition of coating disease video evaluation system

2 试验结果与讨论

服役环境是影响涂层防腐效果的重要因素,如过高的温度会促进涂层聚合物中高分子链段的老化断裂,而过低的温度则会导致涂层脆性增大,更容易出现微裂纹缺陷。湿度的影响同样值得注意,在高湿度条件下,NaCl 颗粒会随着雾气在涂层表面产生高浓度腐蚀性溶液,沿着涂层的孔洞缺陷渗入到金属基体中,进而造成涂层的鼓泡和金属基体的腐蚀[21]。图5 为升压站现场温湿度监测曲线,由图5 可知,前期温度在20 ~25 ℃间波动,随着夏季的来临(监测时间为300 h 左右),温度有所上升,接近30 ℃。由于监测传感器安装在海上升压站上,监测的湿度数据在大部分时间都稳定在100%,在部分时间段出现下降趋势,但监测时间段内,湿度均高于70%,这充分说明涂层处于高湿的服役环境。

图5 升压站现场温湿度监测曲线Fig.5 On-site temperature and humidity monitoring curve at power booster station

2.1 不同区域涂层的耐蚀性监测

电化学阻抗技术具有灵敏度高,非破坏性等优点,在涂层老化监测领域得到广泛应用。本工作采用中高频定频阻抗测量涂层的电容值,可以反映涂层含水率和耐蚀性变化,抗噪音能力强,适合户外监测[22]。因此,本工作中选用103Hz 的定频阻抗对涂层进行长期监测,重点考察涂层在暴晒区、浪溅区、潮差区、浸没区这4 种典型海上服役环境中耐蚀性的变化,结果如图6所示。可以发现对于同种涂层,在不同区域的耐蚀性变化有所不同。涂层在暴晒区和潮差区的耐蚀性接近,均在1 300 Ω·cm2上下波动,涂层在浸没区的耐蚀性次之,在1 150 Ω·cm2附近波动,而涂层在浪溅区的耐蚀性最差,小于1 000 Ω·cm2。涂层的耐蚀性主要受服役环境的影响,浪溅区的溶解氧量充足,且伴随海水的持续性冲刷,在腐蚀和外力的作用下,涂层更容易发生老化破坏,导致耐蚀性降低。而在暴晒区的涂层表面干燥,老化速率相对较小,浸没区的涂层则只受海水浸泡这单一因素的影响,相对而言,处于该区的涂层的老化状态介于其他区域之间。

图6 涂层在不同海上服役环境中的定频阻抗监测曲线Fig.6 Constant frequency impedance monitoring curves of coatings in different marine service environments

2.2 不同深度缺陷下涂层的耐蚀性监测

涂层在服役过程中难免出现损伤,必然会加速涂层的老化失效,因此,如何评估这些带伤服役涂层的服役寿命值得进一步研究。本工作采用2 种不同深度缺陷的涂层来模拟涂层损伤,并同样将其置于不同区域中进行电化学阻抗监测,结果如图7 所示。由图7 可知,模拟损伤涂层的耐蚀性变化与上一节的现象类似,即使涂层带有损伤,但主要还是受到服役环境区域的影响,涂层在不同区域的耐蚀性排序依然是潮差区≈暴晒区>浸没区>浪溅区,这可能是因为服役涂层的厚度较厚(1 060 μm),即使出现不同程度的损伤,在短期内的耐蚀性变化并不明显,需要后续的长期监测反馈,同时也说明带伤涂层在一段时间内仍能够提供较好的防护效果,不会短期内快速失效。

2.3 涂层损伤图像识别

想要从涂层影像中准确识别涂层出现的划伤、锈蚀、鼓泡、剥离等损伤,需要采用合适的算法。本工作使用大津展之图像处理算法(OTSU 方法)[23],将损伤区域从检测框中提取出来,再量化涂层损伤的程度。该算法的理论依据是:假定图像包含2 类像素(前景像素和背景像素),直方图为双峰直方图,然后计算出能使2 类像素分开的最佳阈值(类内方差),或与之等价的类间方差最大的阀值。

针对涂层损伤存在的形式,采用损伤面积比来度量涂层损伤的损害程度。而损伤区域的面积,即在图像上占像素点的数量。对于剥落和点蚀损伤,在涂层表面会形成较大的块状损伤区域,对这些区域可以通过图像分割和二值化处理从而获得损伤连通域,对损伤连通域的像素进行统计,作为损伤面积的估计值。由于采用相对面积比更容易表征涂层损伤,可以用相对值表示损伤面积,该相对值即损伤区域的面积占框选区域大小的比例。采用深度特征提取网络对本工作中制作的损伤数据集进行训练和测试,从数据集中的475 张图片中随机选出425 张图片作为训练集,50 张图片作为测试集,测试集50 张图片中包含69 处腐蚀,测试结果表明,本工作提出的涂层表面损伤图像识别方法的检测准确率在80%以上。

2.4 腐蚀在线监测云平台

基于上述的涂层老化在线监测技术及涂层表面损伤图像识别方法,建立一套涂层损伤在线监测云平台,其中包括腐蚀程度、综合分析、监测点腐蚀情况汇总、钢管架示意图、涂层老化警报、图像分析警报、设备统计等部分。整个云监测系统中包含电化学阻抗测量数据和每日定时损伤视频监测图像。系统通过分布式高清摄像头获取信息,再进行机器学习,从而对涂层缺陷进行评级,可有效指示钢管桩不同区域的涂层老化情况。此外,该系统还整合了探头监测涂层阻抗变化信息,可实时反馈涂层的老化状态。风电机组运维人员可根据该系统实时监测服役涂层的老化状态,减少人工巡检次数,且能及时发现涂层的缺陷。此外,可对涂层的老化状态进行分级并预测涂层的剩余服役寿命,由此来决定涂层的维护或更换。

3 结 论

本工作利用原位监测探头和电化学阻抗测量原理实现了海上升压站钢管桩涂层老化状态的无损在线监测,重点研究了不同海平面高度及不同缺陷类型对涂层长期服役性能的影响规律,得到以下结论:

(1)在海洋工况条件下,涂层在浪溅区的耐蚀性最差,在大气暴晒区的耐蚀性最好,且涂层表面非穿透性损伤在短期内不会显著降低涂层的阻抗值。此外,针对海上升压站涂层缺陷的机器识别问题,利用图像处理技术能实现对涂层缺陷的自动识别和报警。现场实测表明本工作提出的涂层缺陷检测方法具有较高的精度,在复杂工况条件下也有较好的适应能力。

(2)将现场涂层老化的电化学阻抗检测数据与涂层损伤图像识别结果进行归一化整合,建立了一套海上升压站钢管桩涂层老化的在线监测云系统,实现海上风电桩防护涂层老化的在线监测与失效预警。