电源模式对镁合金微弧氧化生物膜层性能的影响

王泽鑫,顾钧杰,齐 芳,陈靓瑜,叶 飞,张正一,Maksym Bobrov,芦 笙

(1.江苏科技大学材料科学与工程学院,江苏 镇江 212003;2.浙江三一装备有限公司,浙江 湖州 313028;3.Department of Material Science and Technology of Metals,Admiral Makarov National University of Shipbuilding Institute,Nikolaev Nikolaev 54025)

0 前 言

随着现代医学的发展,传统医用材料已无法满足医学需求,生物医用材料逐渐进入人们的视野中。生物植入材料主要作用于人体体内,既要满足复杂的力学、生物性能,还要满足不能在人体内产生对细胞有毒害的离子的要求[1-3]。镁的密度与力学性能接近人骨组织,同时由于其具有良好的安全性、生物相容性以及可降解吸收等一系列良好的生物学作用被人们所重视,在国内已被当做新型医用植入材料[4]应用于人体。但镁合金化学性质不稳定,电极电位低,在人体中易产生电偶腐蚀和点蚀致使其腐蚀降解速率过快,不能与人骨完全修复的速度相匹配,限制了镁合金的广泛应用。当前生物医用镁合金植入体研究的重点集中在如何降低其腐蚀速率,提高耐蚀性及生物相容性等方面[5-7]。为提高镁合金的耐蚀性能,通常利用化学转化处理、电镀、阳极氧化、气相沉积、有机涂层、微弧氧化等表面改性技术[8]来提高其耐蚀性[9-12]。其中微弧氧化是在基体表面原位生长形成陶瓷层的新型表面改性技术,膜层结合力好且膜层质量优异,能够有效提高基体的耐蚀性。将微弧氧化技术运用在镁合金表面,能够使镁合金表面生成一层生物膜层,有效提高镁合金耐蚀性和生物活性。由于微弧氧化膜层性能受电解液体系、电参数、电源模式的影响较大[13-17],所以选择合理的电解液、电源模式和电参数是微弧氧化技术的关键[18]。

电解液的组成和浓度对微弧氧化生物膜层的厚度、耐蚀性、孔隙率、截面形貌都有较大的影响。刘思勤等[19]使用3 种电解液对AZ31 镁合金进行微弧氧化,研究显示:在铝酸盐电解液中微弧氧化膜层倾向于向外生长,而硅酸盐和磷酸盐电解液中膜层生长大部分来自于基体的氧化,并且在硅酸盐电解液中生长的膜层耐蚀性较好,在铝酸盐电解液中生长的膜层耐蚀性较差。许蕾[20]曾对AZ31 镁合金电解液进行优化,探索出以Na2SiO3、Ca(Ac)2、(NaPO3)6、NaH2PO4、NaOH 为主要成分的生物电解液能够在一定条件下提高微弧氧化膜层的均一性、生物相容性和耐蚀性。郭佳奇[21]在对ZM6 镁合金进行微弧氧化时分别对电压、频率、占空比进行了调整,以获得最佳膜层并探究电参数对膜层微观形貌的影响,结果表明占空比和电压的增大都会减少膜层孔洞数量,但会增大孔洞的尺寸,而频率的升高会增加膜层孔洞数量,并减小孔径的大小。本课题组[16]曾通过试验探索了电参数对膜层的影响,研究发现:电压和电流会通过影响膜层厚度和膜层形貌来影响膜层的耐蚀性能;电流频率和占空比会影响膜层的致密程度。电源是微弧氧化过程中的关键因素,不同的电源类型以及控制方式决定着反应过程中能量的输入,进而影响成膜的过程与膜层的性能等。传统的直流和交流电源存在通电时间长、电弧难以控制、膜层质量差、能耗高等缺点,而新开发的脉冲电源等能够有效地控制电弧放电过程,获得质量好的膜层,同时能够降低能耗。王猛[22]曾设计出基于数字信号处理器的大功率、波形可变、频率和占空比等参数可控的脉冲电源,对电源进行了结构优化并取得对电源的精确控制,且输出波形良好。目前对于生物膜层的研究主要集中在单一电源模式下对镁合金微弧氧化处理,关于不同电源模式下微弧氧化制备生物膜层的研究相对较少,然而不同的电源模式下生成膜层的能量不同,对膜层的性能有很大的影响。因此有必要对不同电源模式下获得的微弧氧化生物膜层进行研究。

本工作采用了全阶段恒压、全阶段恒流、恒压-恒流、恒流-恒压4 种电源模式,在ZK60 镁合金基体上进行微弧氧化处理。利用X 射线衍射仪(XRD)对不同电源模式下制备的微弧氧化生物膜层进行物相分析,使用扫描电镜(SEM)研究膜层微观形貌,利用能谱仪(EDS)分析膜层元素及含量,使用共聚焦显微镜测量生物膜层表面粗糙度,使用电化学工作站测试膜层交流阻抗,然后对不同电源模式下制备的试样进行对比,分析研究电源模式对微弧氧化生物膜层结构及性能的影响,并优选出最佳电源模式,从而制备出降解速度缓慢且具有较好生物相容性的微弧氧化生物膜层。

1 实 验

1.1 实验材料及预处理

本工作使用的金属基体是ZK60 镁合金,其成分含Zn 为4.80%~6.20%,含Zr 为0.45%左右,杂质成分≤0.30%。镁合金经线切割制备成20 mm×20 mm×5 mm 的统一尺寸,然后在侧面打出一个直径φ2.5 mm 的螺纹孔,用作绑定电极接口。之后使用400,800,1 000,1 500号的水磨砂纸,将试样在水磨机上逐级打磨直至划痕趋于一致。最后将试样放入无水乙醇中,用超声波清洗器清洗15 min 左右,去除表面油污和杂质。洗净后自然风干备用。

1.2 微弧氧化处理

使用WHD-20 微弧氧化装置对试样进行微弧氧化处理,在实验中将整个不锈钢电解槽作为反应的阴极,将预处理过的试样作为反应的阳极。试验过程中通入循环水,使电解液温度保持在35 ℃以下。将直径为φ3 mm 的导线与试样连接,并将接头和浸入电解液中的导线部分用环氧树脂密封。接通电源,设置预定的电参数后将试样放入电解槽中,保证试样完全浸入电解液中且试样各面均不与电解槽接触,然后确认正向电压、负向电压接通后开始微弧氧化处理。试验过程中,对实时电压、电流数据进行记录。试验结束后,等待显示屏显示的电压降为零后切断正向、负向电压,关闭电源,然后将试样取出并用蒸馏水清洗去除表面电解液残留,自然风干,最后贴标签装袋,等待后续的检测。

本工作选用课题组优化的电解液体系,其电解液组分为:Na2SiO3·9H2O 6 g/L,Ca(CH3COO)2·H2O 0.5 g/L,(NaPO3)60.8 g/L,NaH2PO4·H2O 0.5 g/L,以NaOH 调节电解液pH 值为13。

微弧氧化过程具体电参数如下:恒流模式选取的电参数为正向电流1.5 A,负向电流0.8 A,正占空比30%,负占空比70%,频率600 Hz,微弧氧化时间15 min。恒压模式选取的电参数为正向电压400 V,负向电压60 V,正占空比30%,负占空比70%,频率600 Hz,微弧氧化时间15 min。恒压-恒流模式电参数,0~5 min 采用恒压模式,其参数同单一恒压模式,后10 min采用恒流模式,其参数同单一恒流模式。恒流-恒压模式电参数,0 ~5 min 采用恒流模式,其参数同单一恒流模式,后10 min 采用恒压模式,其参数同单一恒压模式。

1.3 性能检测

采用微弧氧化设备自带的数据采集功能导出微弧氧化过程中的电参数曲线。实验采用奥林巴斯OLXT4000 型激光共聚焦显微镜测试膜层表面粗糙度,在同一试样的两侧分别取5 个位置测量线粗糙度求取平均值。采用JSM-6480 型扫描电子显微镜观察膜层表面及截面微观结构,并利用其自带的能谱仪(EDS)对膜层表面和截面元素种类及含量进行元素扫描分析(线扫、面扫和点扫)。采用超景深显微镜测量膜层表面接触角。采用CS2310 型电化学工作站进行电位扫描,测出交流阻抗和极化曲线,分析膜层在人工体液(SBF)中的腐蚀行为。采用XRD-6000 型X 射线衍射仪对膜层组成物相进行分析,在Jade 软件中根据三强峰值同时比对PDF 卡片对具体物相进行分析标定。设置参数如下:起始角为20o,终止角为80o,扫描速度为4(°)/min,加速电压为40 kV,叠扫次数为1。

2 结果与分析

2.1 不同电源模式下微弧氧化膜层电压、电流时间曲线及现象分析

在课题组前期工作中发现,微弧氧化普通膜层根据反应过程中试样表面火花放电形态及电压电流曲线随时间变化规律可以分为:阳极氧化、微弧氧化、弧光氧化和微弧氧化修复4 个阶段[23],经过修复阶段制备的微弧氧化膜层更加均匀致密,避免了后期电流过大导致膜层脱落疏松等缺陷的产生[24-27]。在此基础上,本工作研究了恒流、恒压、恒压-恒流、恒流-恒压4 种电源模式下微弧氧化生物膜层的电压、电流变化规律。

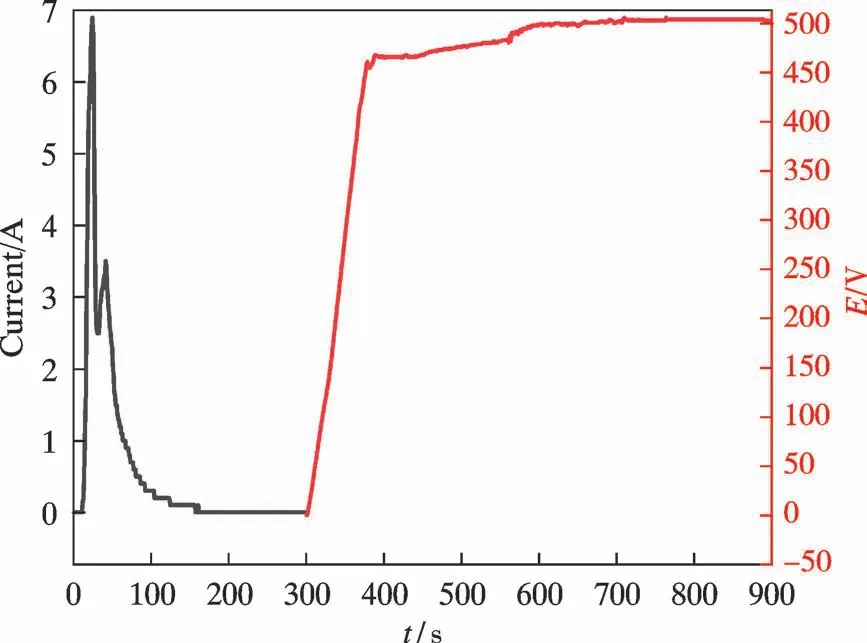

图1 所示为恒压模式下ZK60 镁合金微弧氧化过程实际输出电压和电流随时间变化曲线。

图1 恒压模式MAO 反应过程电流-时间曲线Fig.1 Current-time curve during MAO under constant voltage mode

可以看出,恒压模式下,微弧氧化进行0 ~25 s 时仍为阳极氧化阶段(第一阶段),此阶段镁合金表面布满了细小气泡,镁合金原有的金属光泽逐渐失去且表面已生成了氧化膜。微弧氧化进行至25 s 时,峰值电流达到最大(6.9 A),此时试样表面开始出现等离子微弧放电现象,试样表面伴有均匀细小的白色火花,并伴随微弱蜂鸣声,此时进入到微弧氧化阶段(即第二阶段25~300 s),也称为微弧氧化膜层快速生长阶段。25~44 s 期间随着反应的进行,峰值电流陡降,随后有二次击穿现象,可以看出在44 s 时,电流由2.5 A 阶跃至3.5 A,此时试样表面的火花变大,这是由于25~44 s 生成的膜层较薄,膜层再次击穿较容易,所以电流阶跃,膜层重新被击穿,而随后电流一直处于缓降状态,膜层稳定生长,正向电流在3 min 左右趋近为0,而负向电流还在工作,此时试样表面还有少量微小火花放电现象存在。在300 s左右,负向电流趋近为0。这是由于恒压模式下,电压不变,而膜层随着反应的进行逐渐增厚,电阻增加,膜层再次被击穿变得困难。随后进入微弧氧化第三阶段,即微小火花放电阶段(300~900 s)。该阶段由于电流接近为0,击穿反应仅零星出现在膜层薄弱的地方,直至反应结束,此阶段无大弧放电、尖端放电等现象。

从图2 的恒流模式下MAO 过程电压-时间曲线可以看出,恒流模式下微弧氧化过程分为:第一阶段即阳极氧化阶段(0 ~60 s),此阶段反应过程中可以观察到大量细小气泡从试样周围冒出,基体表面光泽度下降,反应过程未出现火花放电现象,电压呈现线性上升趋势,当反应进行到70 s 时达到起弧电压(击穿电压),约为148 V。此时试样表面发生等离子放电,钝化膜被击穿开始出现零星细小跳动火花。第二阶段为微弧氧化阶段(60~100 s),此阶段电压始终保持线性上升,第一阶段生成的阳极氧化膜被击穿,试样表面布满了均匀细小的白色电火花。此时微弧氧化膜层开始形成且膜层厚度增长迅速,当反应至100 s 时,微弧氧化电压达到436 V。随反应时间延长以及电压的上升,试样表面反应变得更加剧烈,白色火花逐渐变为黄色,单个火花增大,火花密度下降但仍覆盖整个表面,此时进入到第三阶段,即微弧氧化弧光放电阶段(膜层快速生长阶段,101~360 s)。经过前期的微弧氧化反应,镁合金基体表面已形成一定厚度的不均匀膜层,膜层电阻增大,所以此时试样表面的白色密集细小火花逐渐变为分散的黄色大火花,数量较第二阶段有所减少,反应剧烈。随后进入微弧氧化第四阶段,大弧放电阶段(360 ~900 s)。该阶段试样表面呈燃烧状,试样边角出现大弧放电现象,电解反应也更加剧烈,伴有较强的爆鸣声,膜层电阻增大,电压快速上升并在较高处保持稳定,试样表面的橘黄色火花转变为白亮色。经过该阶段的大弧放电,膜层厚度保持快速增长,直至微弧氧化过程结束。

图2 恒流模式MAO 反应过程电压-时间曲线Fig.2 Voltage-time curve during MAO under constant current mode

恒压-恒流模式下微弧氧化过程的电参数变化曲线如图3 所示,恒压部分的曲线同单恒压模式下的曲线,前25 s 为阳极氧化阶段,镁合金表面形成钝化膜。25~300 s 为微弧氧化阶段,试样表面出现等离子微弧放电,并伴有白色细小火花和微弱声响。随着电流增大,膜层表面被击穿区域逐渐增多,白色火花逐渐密集高频化,最终覆盖整个试样表面。随后电流一直处于缓降状态,膜层稳定生长,在300 s 左右,负向电流趋近为0。此时恒压模式下的击穿力明显不足以让膜层再次击穿,所以换用恒流模式继续实验。该阶段微弧氧化过程的电压时间曲线和恒流阶段非常接近,由于恒压-恒流模式先在恒压模式制备了一定厚度的微弧氧化膜层,所以恒流模式下击穿前阶段膜层需要的能量有所增加,微弧氧化阶段的电压由单一恒流模式的436 V 增加至463 V,随后的反应过程类似于单一恒流模式,直至反应结束。

图3 恒压-恒流模式MAO 反应过程电参数-时间曲线Fig.3 Electrical parameters-time curve during MAO under constant voltage-constant current mode

恒流-恒压模式下微弧氧化过程电参数变化的曲线如图4 所示。

图4 恒流-恒压模式MAO 反应过程电参数-时间曲线Fig.4 Electrical parameters-time curve during MAO under constant current-constant voltage mode

该模式下恒流阶段的曲线形态相同于单一恒流模式,在0 ~60 s 处于阳极氧化阶段,此阶段电解液中的阴离子在基体表面形成高阻抗膜层,电压呈现线性上升趋势。第二阶段为微弧氧化阶段(60 ~100 s),试样表面布满了均匀细小的白色电火花,膜层厚度增长迅速。随反应时间延长以及电压的上升,试样表面反应变得更加剧烈,当进行到300 s 时改为恒压模式,由于恒流模式预先生成了较厚的微弧氧化膜层,所以改为恒压模式后膜层并没有立即被击穿,而是在483 s 时膜层才发生击穿,且电流也较小,为3.05 A,所以微弧氧化后期反应较弱,膜层溶解速度大于了生长速度,局部膜层变薄,因此在698 s 时,又出现了击穿现象,但是击穿电流仍较小,微弧氧化反应比较微弱,直至反应结束。

2.2 不同电源模式下微弧氧化膜层的微观组织

2.2.1 膜层表面形貌及粗糙度分析

不同电源模式下获得的微弧氧化膜层微观形貌如图5 所示,从膜层的表面形貌可以看出膜层表面主要由微孔、熔融物、微裂纹构成。图6 为不同电源下微弧氧化膜层粗糙度示意图。在膜层粗糙度测量时,需要对同一试样的不同区域进行5 次测量,然后求取其平均值,减少人为因素带来的误差,取样位置如图中横线所示。恒压模式下膜层比较均匀致密,细小的微孔均匀分布在表面,孔径约为2 μm,而其它3 种模式下的微弧氧化表面熔融物所占面积较大,膜层表面存在少量微裂纹,这是由于高温熔融物在遇到电解液后急冷产生热应力并最终导致微裂纹产生[27-29],同时发现膜层表面存在很多“火山口”状的放电通道口。恒压模式下由于后期击穿力不足,所以没有发生大面积的重复击穿,因此恒压模式下微弧氧化膜层表面最为均匀。对比恒流模式、恒压-恒流模式和恒流-恒压模式可以看出,恒流模式、恒压-恒流模式下获得的膜层较均匀,平均孔径为5 μm 的微孔均匀分布在试样表面,而恒流-恒压模式下制备的膜层微孔分布不均匀,网状裂纹较多,这是由于先恒流后恒压模式下,恒压阶段的击穿能量不够,膜层的溶解速率大于其生长速率,所以后期恒压阶段生长的膜层不能全部覆盖原有恒压阶段生长的膜层,且随着反应时间的延长,部分膜层溶解,膜层表面呈网状分布。结合图6 膜层的粗糙度变化情况可以看出,恒压模式下的微弧氧化膜层表面起伏变化较小,粗糙度最低,仅为0.996 μm,恒流-恒压模式下由于膜层覆盖不完整,粗糙度较大,达到了4.511 μm。恒流模式和恒压-恒流模式下制备的微弧氧化膜层由于存在熔融物堆积的现像,所以粗糙度也较大,但低于恒流-恒压模式。

图5 不同电源模式下微弧氧化膜层的表面微观形貌Fig.5 Morphology of MAO coatings under different power modes

图6 不同电源模式下微弧氧化膜层的表面粗糙度Fig.6 Surface roughness of MAO coatings under different power modes

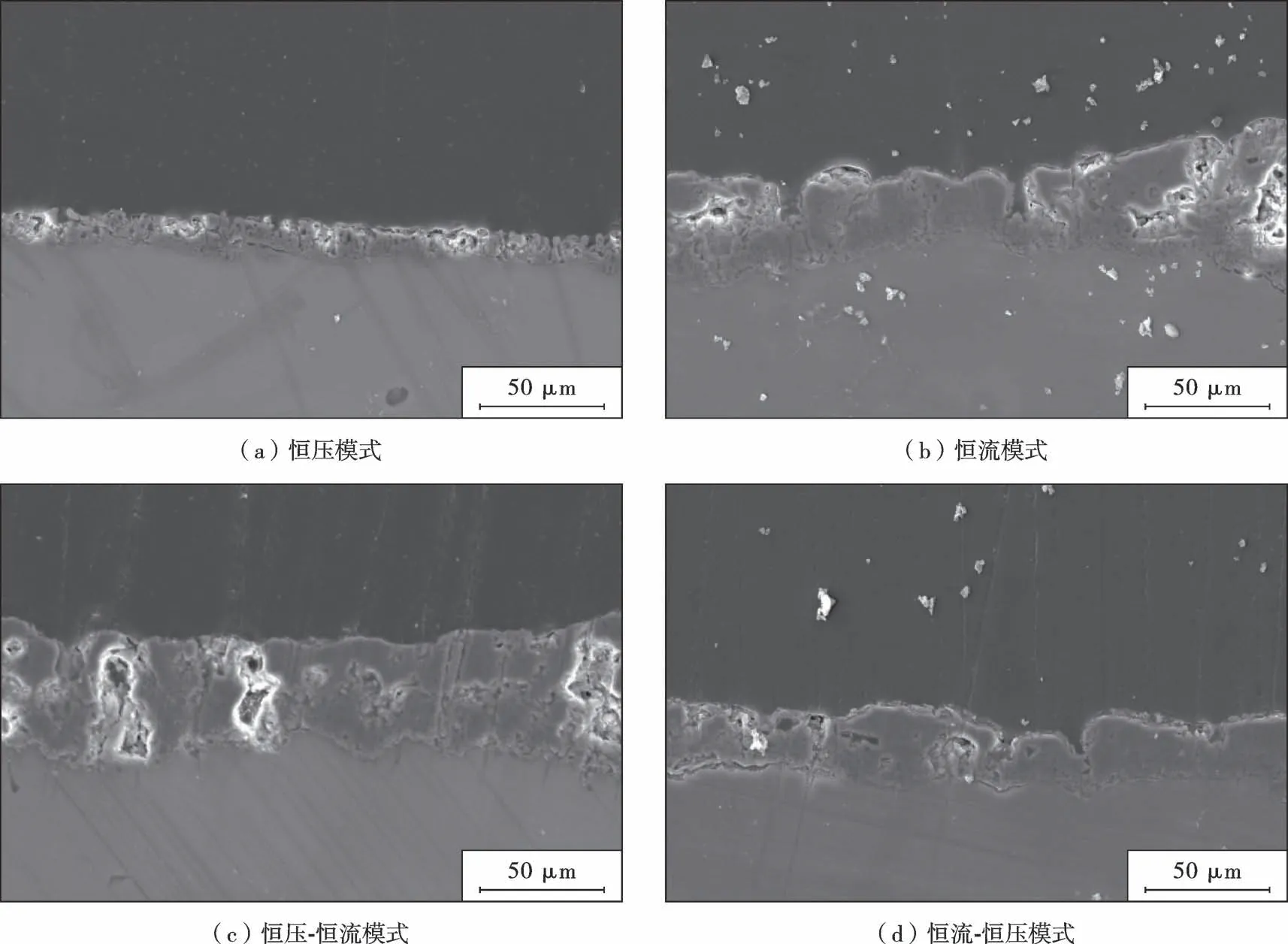

2.2.2 膜层截面形貌分析

图7 为不同电源模式下微弧氧化膜层的截面形貌。结合上述电参数曲线和表面形貌分析可知,恒压模式下微弧氧化后期击穿力不足造成微弧氧化反应微弱,所以该模式下制备的膜层较薄(仅有10 μm 左右),但膜层均匀地分布在镁合金表面。而恒流模式下,由于微弧氧化反应剧烈,所以膜层厚度增加,但是在微弧氧化后期存在大弧放电等现象造成部分熔融物脱落,使得膜层结构不均匀,膜层较厚处达到了61 μm,而膜层较薄的部位仅有21 μm,且存在裂纹、微孔等缺陷。恒压-恒流模式下由于先采用恒压模式下反应了300 s,所以该阶段下生成的涂层薄而均匀,后期再采用恒流模式,利用恒流模式较高的能量使得前一阶段生成的膜层被重复击穿,变得更加致密,在此基础上继续生长新的涂层,由于恒流模式只进行了600 s 且由于前期膜层较薄,所以在该模式下未出现明显的边缘烧蚀等大弧放电现象,使得膜层增厚(55 μm)的同时保证了其致密性,但仍存在孔洞裂纹等缺陷。恒流-恒压模式下制备的膜层,由于前期生长的膜层较厚,恒压模式击穿变得困难,膜层生长速率低于溶解速率,膜层变薄且不均匀,膜层较厚和较薄的地方相差13 μm 左右,不能有效阻止腐蚀介质的进入。前期工作已经证明,膜层厚度和致密性均是影响膜层耐蚀性的重要因素,所以从膜层截面形貌来看恒压-恒流模式下制备的膜层质量较好。

图7 不同电源模式下微弧氧化膜层的截面形貌Fig.7 Cross-section morphology of MAO coatings under different power modes

对制备的生物膜层的分析测试中,Ca 元素与P 元素的比值是判定膜层生物活性的重要因素之一,当膜层中Ca、P 的比值越接近人体骨骼Ca/P 时(人体骨骼Ca/P为1.67),可以认为该膜层具有越好的生物相容性。不同电源模式下制备的微弧氧化生物膜层Ca/P 值如表1 所示,从表中可以看出,恒压-恒流模式制备的微弧氧化膜层表面Ca/P 值最高,为1.17,其他3 种模式下的膜层Ca/P 值相差不多,均在0.70 左右。通过课题组前期研究发现,当微弧氧化膜层表面Ca/P 低于1 时,在模拟体液中的膜层无法诱导Ca 离子和P 离子继续沉积在膜层表面。相互对比之下发现,在恒压-恒流电源模式下制备的微弧氧化膜层的Ca/P 更接近人体骨骼Ca/P。为进一步分析膜层中元素分布情况,对恒压-恒流模式膜层表面的微孔及孔外组织进行了元素分析,如图8所示。从图中可以看出,放电微孔内Ca 元素含量较高,达到了36.26%(原子分数,下同),而孔外的Ca 元素含量仅为7.02%,相较于微孔内的Ca 元素含量有明显降低,而P 元素孔内孔外含量则相差不多。这是由于放电微孔内的微弧氧化反应比较剧烈,溶液中电离的以及配位的Ca2+、OH-、[Ca2(PO3)6]2-等离子相互间进行了剧烈反应,因此微孔越多,Ca 元素越高,通过图5 膜层的表面形貌也可以看出,恒压-恒流模式下的膜层表面微孔较多,因此其Ca/P的比值较高。

表1 不同电源模式镁合金微弧氧化膜层表面元素分析结果(质量分数) %Table 1 Analysis results of the coating on ZK60 magnesium alloy surface under different power modes(mass fraction) %

图8 恒压-恒流模式放电微孔元素分析Fig.8 Elemental analysis of discharge micro-pores under constant voltage-constant current mode

2.2.3 不同电源模式下微弧氧化膜层物相分析

图9 为不同电源模式下制备的微弧氧化膜层的XRD 谱。

图9 不同电源模式下微弧氧化膜层的XRD 谱Fig.9 Phase analysis of MAO coatings under different power modes

由图9 可以发现经X 射线衍射后可以检测到Mg、MgO、MgSiO3、Mg2SiO4、CaCO3、Ca3(PO4)2等物相。其中Mg 主要来源于镁基体,MgO 是陶瓷涂层的主要结构相。在微弧氧化过程中,膜层上的物质和电解液都会发生电解反应,包括水的电解。水电解会析出氢气和氧气,其中氢气和镁发生反应生成镁的氧化物。电解液中硅酸盐和膜层中存在的Mg 发生反应生成的Mg2SiO4和MgSiO3。

2.3 不同电源模式微弧氧化膜层接触角及电化学测试分析

润湿性是评价生物材料相容性的重要指标,研究表明,膜层表面亲水性越好越利于细胞在其上黏附和增长[28,29],当对水接触角为60°~80°时,细胞即可在其上黏附和增长,且接触角越小,生物相容性越好。不同电源模式微弧氧化膜层接触角的测试结果如图10所示,可以看出,4 种模式下制备的微弧氧化膜层接触角均小于90°,即均具备一定的生物相容性,由于恒压模式下制备的膜层表面最均匀,且孔径最小,因此该模式下膜层粗糙度较小,接触角较大,平均值达到了71.96°,结合上述关于膜层表面形貌及粗糙度的测试结果可知,由于恒压-恒流、恒流-恒压两种复合电源模式下制备的微弧氧化膜层较粗糙,所以其接触角较小,平均值分别为24.74 和17.67°,均具有较好的生物相容性。

图10 不同电源模式下微弧氧化膜层接触角Fig.10 Contact angle of MAO coatings under different power modes

图11 为不同微弧氧化电源模式下制得试样的电化学交流阻抗谱。根据阻抗谱分析结果并结合本试验MAO 膜层降解过程中的表面形貌变化,可以将MAO膜层降解过程构建成如图12 的等效电路。其中R1为SBF 溶液电阻,R2为基体电阻,R3为膜层电阻,CPE为常相位角原件。表2 为等效电路拟合数据。根据拟合数据可以看出,当电源模式为恒压-恒流复合电源模式时,膜层的阻抗值最高,为5.066×104Ω·cm2,与其他3种电源模式下制得的试样相比具有较大的优势。单一恒压模式下制备的试样由于其膜层厚度过小,难以获得较高的阻抗值,阻抗值仅为5.202×103Ω·cm2。恒流-恒压模式下制备的试样阻抗值为2.051 × 104Ω·cm2,这是由于在恒流模式下膜层厚度增大导致恒压阶段电流击穿力不足,难以继续在膜层表面生成膜层,但恒压阶段能够修补已有膜层,减少膜层表面缺陷,因此该种复合模式下膜层耐蚀性优于单一模式膜层耐蚀性。此外单一恒流模式下制备的试样在膜层形貌和膜层完整度方面都有较大缺陷,虽然此类膜层的厚度较大,但是膜层质量依旧是制约此类试样耐蚀性提高的重要原因。

表2 等效电路拟合数据Table 2 Equivalent circuit fitting data

图11 不同微弧氧化电源模式下试样的交流阻抗谱Fig.11 Nyquist curve of MAO coatings under different power modes

图12 MAO 膜层降解等效电路Fig.12 Equivalent circuit of the MAO coating

2.4 不同微弧氧电源模式下的单位能量消耗

试样表面的单位能耗与微弧氧化反应过程平均电流、平均电压、膜层厚度及试样表面积有关的,其公式如下:

式中,I为微弧氧化过程平均电流,Uaverage为微弧氧化过程平均电压,S为试样表面积,Taverage为试样平均厚度。恒压-恒流及恒流-恒压2 种复合电源模式下的能量则由2 个阶段的电压电流乘积相加再除以面积及平均厚度。通过该公式算出4 种微弧氧化电源模式下的能量消耗如表3 所示。从表中可以看出,由于恒压模式后期击穿力不足,反应比较微弱,生成的膜层也较厚,因此其能量密度E最低,仅为98.58 W/(dm2·μm),其他3 种模式中,恒压-恒流模式的能量消耗最低,这是由于前期该模式下膜层均匀生长,没有出现涂层脱落、尖端烧蚀等现象,膜层厚度较大,且膜层较致密,因此没有能量浪费。恒流由于能量过大使得微弧氧化反应后期膜层存在脱落等缺陷,造成能量流失,而恒流-恒压模式后期,由于恒压模式击穿能量较小,使得膜层溶解速度过大,造成能量损耗,因此这2 种模式的能量密度均较大。通过该分析也可以看出,恒压-恒流微弧氧化模式制备的微弧氧化膜层不仅质量好,能量消耗也比较低,满足节能降耗的要求。

表3 不同电源模式微弧氧化过程能量消耗Table 3 Energy consumption of MAO process under different power modes

3 结 论

(1)不同微弧氧化电源模式下的微弧氧化反应过程主要分为阳极氧化阶段、火花放电阶段、微弧放电阶段、放电后期修复4 个阶段。恒压、恒流、恒压-恒流、恒流-恒压4 种模式下都会存在阳极氧化阶段和微弧氧化阶段。在恒压模式下还会产生特殊的微小火花放电阶段,用以改善膜层表面质量。恒流模式下后期电压击穿力增大,会出现弧光放电阶段和大弧放电阶段,使得膜层快速生长。

(2)对比不同电源模式下制得的试样发现,恒压、恒流、恒流-恒压、恒压-恒流4 种模式下膜层物相几乎没有变化,都以Mg 和MgO 为主。恒压、恒流、恒流-恒压3 种模式下膜层Ca/P 比较接近,分别为0.72、0.70和0.73,在恒压-恒流模式下膜层的Ca/P 较高为1.17,具有较好的生物相容性。

(3)恒流模式下膜层厚度最大为61 μm,但膜层中有较多通孔,不利于膜层耐蚀性的提高。恒压-恒流模式下生成的微弧氧化膜层厚度约为55 μm,膜层表面裂纹孔洞数量较少,有利于提高膜层的耐蚀性。通过电化学交流阻抗测试和拟合数据看出,在恒压-恒流模式下制得试样膜层阻抗值最高为5.066×104Ω·cm2,并且在获得膜层质量较好的前提下,该种电源模式下制备微弧氧化膜层所用能源较少,符合节能降耗的需要。