硅酸锌-硅酸钾水性防腐涂料的制备与性能表征

单庆婷,许荣盛,b,章苗苗,林 键,b

(安徽建筑大学a.土木工程学院,b.建筑结构与地下工程安徽省重点实验室,安徽 合肥 230601)

0 前 言

蒸压加气混凝土(AAC)板材具有质轻、隔音、保温等优点,被广泛用作墙体材料,但高达70%的孔隙率使其易碳化、有害物质易渗透,导致钢筋发生锈蚀[1-3]。目前常用有机溶剂型防腐涂料保护AAC 板材内部钢筋,但因易老化、含挥发性有机物(VOC)而逐渐被禁止使用[4-7]。近年来,水性无机硅酸盐防腐涂料以优异的防腐性能和环保性能,成为防腐涂料领域研究的热点。

水性无机硅酸盐防腐涂料是以碱金属硅酸盐溶液为主要成膜物质,防腐颜填料为主要填料,配以其它助剂制备而成的防腐涂料。除了良好的防腐蚀性能、耐候性能和耐磨性能外,水性无机硅酸盐防腐涂料最显著的特点是零VOC 排放[8-12]。硅酸锌是一种不含水的硅酸复盐粉末,能够有效改善涂料的致密性,被视为一种防腐性能优异的颜填料[13,14]。此外,因其特殊的四面体结构,硅酸锌能够与碱金属硅酸盐共同作用,在基材表面形成致密的防护膜,可以有效降低水和有害离子的渗透速率。基于此,本工作以水性无机硅酸盐防腐涂料为研究对象,分析硅酸锌掺量对涂料施工性能、附着力、粘结强度和防腐性能的影响,并采用傅里叶红外光谱仪(FTIR)、X 射线衍射仪(XRD)和电子扫描显微镜(SEM)对涂料化学结构、物相组成和微观形貌进行了表征。

1 涂料制备与测试方法

1.1 涂料原材料

水性无机硅酸盐防腐涂料制备原材料如表1 所示。

表1 原材料Table 1 Raw materials

1.2 涂料及测试试件的制备

1.2.1 涂料制备

(1)改性硅酸钾溶液制备 根据SiO2与K2O 的摩尔比为5.5 称取相应质量的碱性硅溶胶、氢氧化钾和去离子水。向烧瓶中注入碱性硅溶胶,置于装有高速搅拌器的恒温水浴锅中,升温至40~60 ℃;在恒速搅拌下向烧瓶缓慢注入氢氧化钾的去离子水溶液,混合后继续搅拌反应25 min,得到5.5 模数硅酸钾溶液;降温至30 ℃,边搅拌边加入一定量的硅丙乳液[15,16],混合后继续搅拌反应15~30 min 即可获得改性硅酸钾溶液。

(2)水性无机硅酸盐防腐涂料的制备[10,17]向五口烧瓶中注入一定量改性硅酸钾溶液,在高速搅拌下分别加入30%~70%(质量分数,下同)硅酸锌,依次加入1%磷酸三丁酯、3%硅烷偶联剂、1%羟丙基甲基纤维素和0.3%润湿分散剂,搅拌一定时间后得到水性无机硅酸盐防腐涂料。

1.2.2 测试试件制备

首先按超声波无水乙醇洗-碱洗-酸洗-超声波水洗-砂纸打磨-无水乙醇超声波清洗流程对钢筋(φ8 mm×100 mm)进行处理,并在钢筋一端焊接引出铜导线,使用无水乙醇擦拭焊接处去除杂质。然后将基材完全浸入涂料中,浸泡5 ~8 min 取出并在室温条件下(温度18~22 ℃,相对湿度45%~55%)自然固化,使用涂层测厚仪(CEM DT-156,China)测量涂膜厚度,控制涂膜的平均厚度为(75±10) μm。使用甲基有机硅树脂对涂料钢筋两端40 mm 范围进行封闭处理。将干燥后的涂料钢筋插入由石英砂粉末、水泥、石灰、石膏、水和铝粉拌合、发气形成的B05 级AAC 发气浆体中。浆料发泡和硬化后,将样品放入190 ℃的高压箱中,蒸压11 h,样品如图1 所示。

图1 电化学测试试件Fig.1 Test sample for electrochemical study

1.3 测试方法

(1)参照GB/T 5210-2006“色漆和清漆 拉开法附着力试验”、SL/T 352-2020“水工混凝土试验规程”混凝土粘结强度试验分别进行涂料附着力、涂料钢筋与AAC 的粘结强度试验。

(2)采用傅里叶红外光谱仪(FTIR)对涂料粉末溴化钾压片进行化学结构分析;采用X 射线衍射仪测试涂料及涂料-AAC 界面处AAC 的物相组成;采用SEM 对涂料和涂料-AAC 界面处AAC 的微观形貌进行分析。

(3) 采用电化学工作站对涂料进行开路电位(OPC)和交流阻抗谱(EIS)测试。电解质采用3.5%(质量分数)NaCl 溶液,以AAC 中涂料钢筋为工作电极(工作面积为5.02 cm2),饱和甘汞电极为参比电极,铂片电极为对电极(尺寸为3.0 mm×3.0 mm×0.1 mm)。

(4)按照GB/T 1771-2007“色漆和清漆耐中性盐雾性能的测定”对涂层进行耐盐雾试验。盐雾箱温度设置为35 °C,喷雾介质采用3.5%NaCl 溶液。

2 结果与讨论

2.1 涂料物理力学性能

2.1.1 硅酸锌掺量对涂料施工性能的影响

表2 为不同硅酸锌掺量涂料的施工性能。当硅酸锌掺量较小时,涂料中液相较多,导致涂料黏度小。随着硅酸锌掺量增加,涂料中液相含量减少,涂料黏度增大。当硅酸锌掺量过高时,涂料中液相较少,导致涂料过于黏稠,涂敷后流平困难。当硅酸锌掺量为40%~60%时,涂料黏度较好,形成的漆膜较为平整、光滑。

表2 硅酸锌掺量对涂料施工性能的影响Table 2 Effect of zinc silicate content on the performance of paint

2.1.2 硅酸锌掺量对涂料力学性能的影响

由表3 可以看出,随着硅酸锌掺量的增加,钢筋与AAC 之间的粘结强度不断减小。这是因为随着硅酸锌掺量增加,成膜组分与硅酸锌相对含量的比值减小,能够包裹硅酸锌的粘结剂减少,导致钢筋与AAC 之间的粘结强度下降;并且硅酸锌掺量增加使涂料中能够与AAC 浆体中氢氧化钙发生反应的硅酸钾减少,生成附着在涂料表面的水合硅酸钙减少,导致钢筋与AAC 之间的粘结性能下降。但与生产要求中钢筋与AAC 之间的粘结强度下限1.5 MPa 相比,硅酸锌掺量30%~60%的涂料钢筋与AAC 仍具有较好的粘结强度,说明水性无机硅酸锌防腐涂料有利于涂料钢筋与AAC 之间的粘结。此外,随着硅酸锌掺量的增加,涂料的附着力先增大后减小。当硅酸锌掺量为50%时,涂料的附着力达到最大值3.90 MPa。硅酸锌掺量较低时,涂料流动性大,形成的漆膜薄且不均匀,附着力较小;硅酸锌掺量较高时,成膜组分相对较少,成膜性能差,附着力降低。

表3 硅酸锌掺量对涂料力学性能的影响Table 3 Effect of zinc silicate content on mechanical properties of paint

综上所述,硅酸锌掺量过高或过低,均会导致涂料的成膜性能不佳,形成的漆膜难以满足防腐要求。此外,随着硅酸锌掺量的增加,涂料钢筋与AAC 粘结强度下降,而涂料附着力先增大后减小。因此,当硅酸锌掺量为40%~60%时,所制备的水性无机硅酸盐防腐涂料的物理力学性能较优。

2.2 涂料微观结构

2.2.1 涂料的物相构成和微观形貌

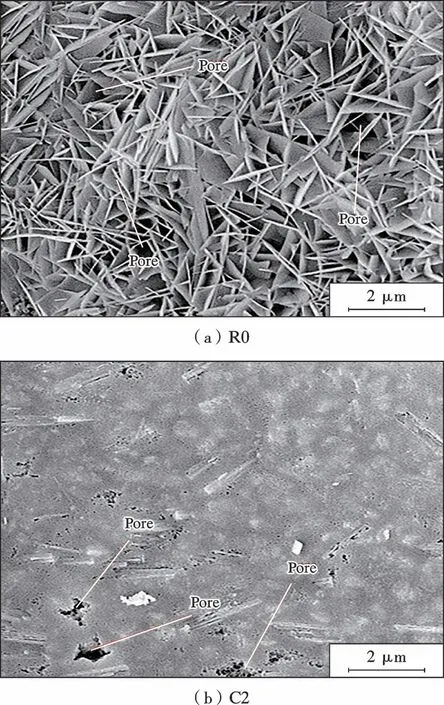

将涂覆硅酸锌掺量40%、50%和60%涂料的试件分别记为C1、C2、C3,未涂覆防腐涂料的试件作为对照组,记为R0。

图2a 为C2 涂料的FT-IR 谱,因Si-O-Si 三维骨架弯曲振动,548 cm-1处存在较弱的吸收峰,704 cm-1处的吸收峰对应C-H 键的变形振动。996~1 205 cm-1之间的吸收带主要是由O-Si-O、Si-O、Si-O-Si 振动引起。1 451 cm-1和1 735 cm-1处的吸收峰分别对应C =C 键和C =O 键伸缩振动,而2 800 ~3 150 cm-1处的吸收带主要由C-H 键伸缩振动引起,表明硅酸钾溶液、硅丙乳液和硅烷偶联剂发生聚合反应,有机基团较好地接枝到了无机硅酸盐骨架上。此外,因涂料中含有大量活泼的硅羟基,3 695 cm-1处存在较强的吸收峰。图2b 为C2 涂料的XRD 谱。可以看到涂料中除了硅酸锌以外,并无其他矿物相,表明硅酸锌与硅酸钾未发生反应。

图2 C2 涂料的物相组成Fig.2 Phase component of paint C2

图3 为C1~C3 涂层试样的微观SEM 形貌。可以看出C1 涂层表面存在较多孔隙,涂层致密度较差,这是由于硅酸锌掺量较少,成膜基液相对含量较高,固化时成膜基液形成孔隙未能被硅酸锌完全填充。相比于C1 试样,C2 试样表面较平整,且孔隙少,说明其致密度较高,能阻止有害物质渗入钢筋表面。C3 涂层试样中硅酸锌粉末掺量过大,成膜基液含量较低,固化时不能对硅酸锌进行充分包裹,导致漆膜表面出现较多裂纹,为电解质溶液渗透提供了通道,导致涂层的防腐性能较差。

图3 涂料的SEM 形貌Fig.3 SEM photographs of the Coatings

2.2.2 涂料-AAC 界面处物相构成和微观形貌

图4 为C2 和R0 界面处AAC 的XRD 谱。两者均含有托勃莫莱石、硬水石膏、方解石等矿物组分。由于硅酸钾与AAC 浆体中的氢氧化钙发生反应,生成水合硅酸钙,引起C2 界面的AAC 浆体中硅钙比增大。因此,与R0 相比C2 界面处AAC 石英峰增强,托勃莫莱石峰减少。

图4 C2 和R0 中AAC 的XRD 谱Fig.4 XRD patterns of AAC in C2 and R0

图5 为R0 和C2 界面处AAC 的微观形貌图,R0界面的AAC 表面粗糙、存在大量孔隙,主要矿物相为板片状托勃莫莱石。C2 界面AAC 表面存在一层致密浆体,由XRD 物相分析,该产物为水合硅酸钙。水合硅酸钙紧紧附着在涂料表面,不仅增强了涂料与AAC之间的粘结,还能有效阻止腐蚀介质向钢筋表面渗透,起到护筋作用[18]。

图5 R0 和C2 界面处AAC 的微观形貌Fig.5 Microtopography of AAC at R0 and C2 interface

2.3 涂层防腐蚀性能

2.3.1 开路电位

图6 为AAC 中涂层钢筋的开路电位随浸泡时间的变化曲线,根据GB/T 50344-2019“建筑结构检测技术标准”钢筋发生腐蚀的概率与开路电位之间的关系可知随着浸泡时间的延长,钢筋发生锈蚀的概率逐渐增大。浸泡7 d 后,C2 涂料钢筋的开路电位为-221 mV,发生腐蚀的概率相对较低;浸泡60 d 后,3 种涂层钢筋的开路电位均负于-350 mV,说明3 种涂层钢筋均发生了锈蚀,这是因为AAC 中孔隙率高达70%,电解液可很快通过孔隙到达涂层钢筋表面,导致钢筋发生腐蚀[13,19-21]。与R0 相比水性无机硅酸盐防腐涂料能够延缓钢筋的锈蚀,在相同浸泡时间下,3 种涂层钢筋的开路电位关系为:C2>C1>C3,表明C2 涂层钢筋发生腐蚀的概率较低,防腐性能较优。

图6 各试样的开路电位与浸泡时间的变化曲线Fig.6 Relationship between the open circuit potential and immersion time

2.3.2 交流阻抗谱

图7 为各试样浸泡在3.5%NaCl 溶液7 d 后的交流阻抗谱。根据阻抗弧半径大小与防腐性能的关系,由Nyquist 谱可知C2 钢筋的腐蚀速率最小,表明C2 涂料防腐效果最好。对照组R0 阻抗弧末端出现韦伯(Warburg)阻抗特征,说明氯离子破坏了钢筋表面钝化膜,钢筋发生锈蚀。在Bode 谱中截取低频区频率为0.01 Hz处的极化电阻,对比R0 可以发现涂料对钢筋起到了良好的防护效果,其中C2 涂料钢筋的极化电阻达到了30 000 Ω·cm2。此外Bode 谱中C2 试件的相位角最大,也说明C2 涂料防腐性能最优。

图7 3 种不同涂料钢筋试件在NaCl 溶液中浸泡7 d 的交流阻抗谱Fig.7 EIS results of the samples with different paint immersed in NaCl solution for 7 d

图7b 中3 种涂层钢筋的交流阻抗谱均只有1 个时间常数,因此,采用图7c 所示等效电路图对EIS 数据进行拟合,对照组R0 阻抗弧末端出现韦伯阻抗特征,使用图7c 中第2 个等效电路进行拟合,W是韦伯扩散元件,用于拟合钢筋向NaCl 溶液的无线性扩散。拟合结果如表4。其中,RS为AAC 中NaCl 溶液电阻,RP为涂料电阻,QC为等效电容。可以看出RS相近,表明溶液电阻引起的误差可以忽略。C1、C2、C3 钢筋的RP分别为21 180,39 470,15 720 Ω·cm2,其中C2 钢筋电阻较大,说明C2 涂料防腐性能较好。R0 钢筋钝化膜电阻为1 640 Ω·cm2,韦伯阻抗为0.001 07,说明R0 钢筋阻抗谱特征主要由电极反应过程控制,钢筋开始发生锈蚀[22]。

表4 交流阻抗谱拟合结果Table 4 Fitting EIS results for samples with different paint

图8 为C2 涂层钢筋在3.5%NaCl 溶液浸泡7,30,60 d 的交流阻抗谱。

图8 C2 涂层钢筋试件在NaCl 溶液中浸泡7,30,60 d 后的交流阻抗谱Fig.8 EIS results of the sample with C2 paint immersed in NaCl solution for 7 d,30 d and 60 d

由Nyquist 谱可知,阻抗弧半径和极化电阻随浸泡时间延长而减小,表明涂料防腐性能逐渐下降。浸泡7 d 时涂层相对完好,NaCl 溶液尚未渗透到钢筋表面,此时EIS 只有1 个时间常数,对应腐蚀初期,可采用图8c第1 个等效电路图进行拟合。与浸泡7 d 相比,浸泡30 d 的Nyquist 谱中出现2 段阻抗弧,高频区新出现1 个半径很小的阻抗弧,Bode 中极化电阻明显下降。此时NaCl 溶液已经渗透到涂层-钢筋界面,EIS 中出现2 个时间常数,对应腐蚀中期,可通过图8c 第2 个等效电路图进行拟合[23,24]。浸泡60 d 涂层钢筋Nyquist 谱呈现韦伯阻抗特征,阻抗谱由一段阻抗弧和一段直线型拖尾组成。Bode 谱中低频区极化电阻很小且相位角曲线只反映出1 个时间常数,说明涂料对钢筋防护作用基本丧失,对应腐蚀后期。此时可通过图8c 第3 个等效电路图进行拟合,其中,Qdl和Rct为界面电容和界面电阻。

表5 为图8 的EIS 拟合结果。不同腐蚀时期,防腐体系电路元件存在明显区别,随着浸泡时间的延长,防腐体系电阻逐渐减小,涂料防护效果逐渐下降。腐蚀初期、中期和后期防腐体系对应的极化电阻分别为39 470,2 229,1 251 Ω·cm2,反映了涂料防腐性能的劣化过程。

表5 不同浸泡时期C2 涂料钢筋试件交流阻抗谱拟合结果Table 5 Fitting EIS results for sample with C2 paint after immersion for different time

2.3.3 涂层耐中性盐雾性能分析

图9 为3 种涂层经过不同时间盐雾试验后的状态。可以看出,试验初期样品表面平整,无气泡和空鼓。经历96 h 中性盐雾试验后,3 种涂层表面仍无气泡产生,只有少量NaCl 颗粒沉淀在样品表面,说明盐雾未对涂层造成明显损伤。涂层在腐蚀环境下暴露360 h 后,3 种硅酸锌掺量的涂层表面均出现不同程度的气泡、空鼓现象。C1 涂层的气泡平均尺寸约为0.32 cm,C2 涂层的平均气泡尺寸约为0.15 cm,C3 涂层的平均气泡尺寸约为0.29 cm。随着曝光时间的延长,涂层产生越来越多的气泡,暴露720 h 后,3 种涂层表面气泡、空鼓的数量明显增大,尺寸变大,涂层表面遭受损坏,这主要是因为当盐颗粒沉淀并附着在材料表面时,它们会迅速吸收水分并溶解成氯化物的水溶液,在一定的温度和湿度条件下,溶液中的氯离子通过材料的微孔逐渐渗透到涂层内部,造成材料的老化。但可以看出,C2 涂层表面气泡、空鼓的数量明显较少且尺寸较小,说明C2 涂层具有更好的耐盐雾性能。

图9 不同硅酸锌掺量涂层在盐雾箱中浸泡不同时间的腐蚀图片Fig.9 Photographs of coatings with different zinc silicate content immersed in salt spray chamber for different exposure time

2.3.4 涂料的防腐机理

C2 涂料良好的防腐性能主要源于物理屏蔽作用,包括3 个方面:涂料自身、钢筋表面钝化膜和AAC-涂料界面相对密实的水合硅酸钙。首先,改性硅酸钾溶液中存在的大量Si-O 键,在钢筋表面形成巨大的硅酸盐网络,硅酸锌粉末填充在网络结构的空隙中。固化时,因吸收来自于空气中的二氧化碳,这层网状结构转化为由碳酸钾、硅酸钾形成的致密硅酸盐涂料,能够有效阻止水分和其他有害物质的渗透。其次,因涂料中存在大量活泼的硅羟基,涂料呈较强的碱性,涂覆在钢筋表面后,引起钢筋的钝化,在钢筋表面形成了一层致密的钝化膜。最后,涂料表面的硅酸钾与AAC 浆体中的氢氧化钙发生反应,在涂料表面生成了一层相对密实的水合硅酸钙,能够有效地阻止有害物质向钢筋表面渗透,从而为钢筋提供一定的防护作用。

3 结 论

(1)硅酸锌掺量过高或过低,涂料成膜性能均不佳,当硅酸锌掺量为40%~60%(质量分数)时,涂料黏度较好,漆膜平整光滑。

(2)随着硅酸锌掺量增加,涂料中成膜基液含量相对减少、水合硅酸钙产量降低,导致涂层钢筋与混凝土之间粘结强度逐渐下降,涂料附着力先增大后减小。

(3)涂料防腐性能关系为:C2 >C1>C3,C2 钢筋不易发生腐蚀,涂料防腐性能较优。

(4)涂料本身、钢筋表面的钝化膜和AAC-涂料界面处相对致密的水合硅酸钙为钢筋提供物理屏蔽作用,对涂层钢筋起着良好的防护作用。