基于Simulink参数变化对油气悬挂输出特性影响分析

张俊停,张 昊

(1.河南交通职业技术学院汽车学院,河南郑州 450000;2.东南大学仪器科学与工程学院,江苏南京 210000)

1 引言

油气式悬架既作为弹性和阻尼元件,又与车架下方的U 型梁结构共同起到导向的作用。油气悬架利用内部油液通过阻尼孔和单向阀时产生阻尼力,进而实现对地面冲击振动的衰减,并实现缓冲作用,保护车辆安全,并延长使用寿命[1]。对油气悬挂进行设计时,最重要的是,系统具有良好的刚度和阻尼特性,而这是直接影响机构输出特性的重要参数。因此,通过输出特性的分析,进而研究关键参数对悬挂刚度和阻尼特性的影响规律,为实际车辆悬挂设计具有重要意义。国内外学者进行了一定的研究:文献[2]分析阻尼孔直径变化对油气悬挂运动特性的影响,获取阻尼孔直径与运动速度之间的非线性关系应用于设计;文献[3]针对油液和惰性气体之间的溶解性关系进行分析,获取溶解特性对输出力特性的影响规律;文献[4]针对不同的充液体积对油气悬挂的输出特性影响进行分析,获取最佳的充液体积;文献[5]采用三维动力模型,分析活塞杆不同朝向时,对油气悬挂输出特性的影响;文献[6]采用数学分析方法,分析非线性因素对输出特性的影响,以获取更优的设计参数。

根据油气悬挂的结构特点,获取不同工况的输出力;在此基础上对非线性刚度和阻尼特性进行分析,并分别获取理论模型;根据理论模型和实际1/4 车辆油气悬挂特点,基于Simulink建立数学仿真模型,分析悬挂缸的主要结构参数和工作参数变化对其输出特性,尤其是刚度特性和阻尼特性所产生的影响进行分析。利用油气悬挂液压试验台,对仿真分析的输出特性进行验证分析,获取关键参数进行对比,以验证数学模型和结果的可靠性。

2 油气悬挂输出特性分析

2.1 输出力特性

单气室油气悬挂结构,如图1 所示。

图1 结构示意图Fig.1 Structural Diagram of Hydro Pneumatic Suspension

单气室油气悬挂主要由缸筒、活塞杆和活塞组件组成,整个悬架缸内形成两个腔,即Ⅰ腔和Ⅱ腔,活塞杆壁上设有阻尼孔和单向阀,当把悬架缸安装到车辆上后,向Ⅰ腔和Ⅱ腔充满油液,向Ⅰ腔的上部充入惰性气体[7]。通过油液在两腔内的流动产生阻尼,进而衰减震动。

当悬挂缸的结构参数确定之后,单气室油气悬挂缸内气体的压力只与簧载质量有关,并且在悬架的伸张行程,主要靠阻尼孔的阻尼作用来衰减振动,当伸张行程中阻尼孔产生的阻尼力不够且行程又较大时,会造成活塞和悬挂缸筒端部相互撞击[8]。

悬挂缸输出的弹性力是关于活塞杆和缸筒相对位移的函数[9],可以写作:

Fl—拉伸状态输出力;

Fk—弹性力;

FZy—压缩状态阻尼力;

FZl—拉伸状态阻尼力。

2.2 刚度特性

处于静止状态时,悬架也处于平衡状态[10],结构设计完成后,相关参数确定,而影响刚度特性的因素则主要在簧载质量和系统的充气量,而者呈现正相关,二者比值即为A1,则:

式中:A1—I 腔面积;

A2—II腔面积;

h—气体初始高度;

天脊集团是中国硝酸磷型复合肥的缔造者。正因为如此,“天脊化肥就要打造中国硝基肥第一品牌”这是天脊集团确定的天脊产品定位、实施的品牌战略目标。

Fg—簧载质量重力;

r—气体多变系数。

对式(2)进行求导得到悬架的刚度为:

3 参数对刚度和阻尼特性影响分析

3.1 1/4车辆油气悬挂模型

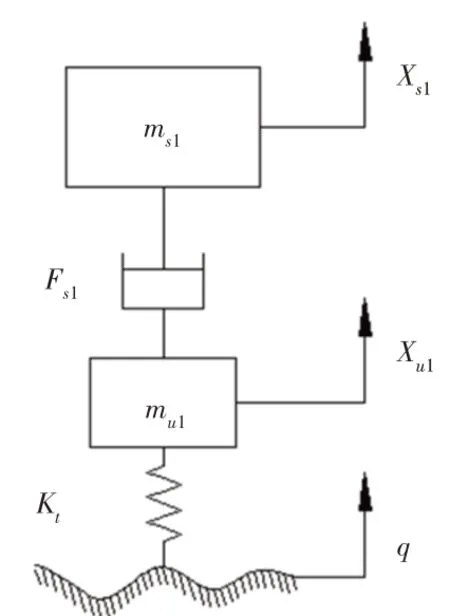

为研究油气悬挂的特性,需要参考实际车辆油气悬挂的布置情况,需要对1/4车辆动力学模型,根据前文建立的油气悬架输出力、阻尼和刚度特性模型,建立分析模型。悬挂在车体中处于二自由度状态,二自由度模型,如图2所示。

图2 二自由度动力学模型示意图Fig.2 Schematic Diagram of Two Degree of Freedom Dynamic Model

式中:q—路面不平度;

Kt—轮胎的垂向弹性刚度;

Fs1—悬挂缸输出力;

mu1、ms1—质量;

xu1、xs1—位移,m;

ẍu1、ẍs1—垂向加速度。

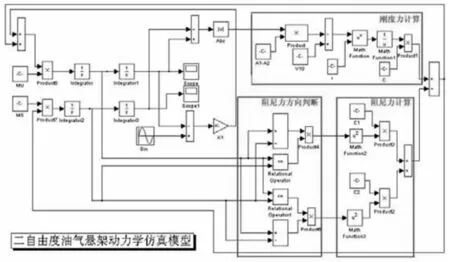

建立模型时,需要准确描述悬挂的运动状态,即拉伸和压缩状态。这里选用相对运动速度进行描述,簧上质量和簧下质量的速度差大于0时,二者处于拉伸状态,小于0时,处于压缩状态,二自由度Matlab/Simulink 动力学仿真模型,如图3所示。

图3 二自由度油气悬挂动力学仿真模型Fig.3 Dynamic Simulation Model of Two Degree of Freedom Hydro Pneumatic Suspension

经过阻尼力方向判断模块之后,进行阻尼力计算,可得悬架输出力,这样得到ms和mu加速度值,在进行二次积分后即为位移值。

3.2 对刚度特性的影响

影响油气悬挂输出特性的参数,既包括结构尺寸方面,如缸筒、活塞杆等的直径,也包括可调参数,如充气体积、簧上质量等,这里选取以上主要参数进行分析,通过设置不同的参数,获取刚度特性的变化曲线,如图4所示。

图4 对刚度特性的影响Fig.4 Influence on Stiffness Characteristics

由图中结果曲线可知,对油气悬挂刚度特性影响最大的因素为缸筒、活塞杆等的直径,参数发生变化时,刚度特性曲线的变化趋势不变,仅位置高低发生了改变,同时,经过对比可以发现,二者的影响趋势相反,前者呈现负相关,而后者则呈现正相关,与前述数学模型保持一致,二者的比值是影响刚度特性最重要的因素;悬挂中气体的高度与刚度特性呈现负相关,即初始气体越多,刚度的变化曲线越陡,刚度的值也就越大;簧上质量的影响与前述直径尺寸的影响趋势基本一致,发生改变时,也是曲线的位置高低产生重要影响,但是影响略低于直径变化的影响,其值不断增加时,刚度特性的变化则逐渐减小。

4 油气悬挂试验测试

为验证前述模型的准确性,在液压试验台上进行油气悬挂台架实验,获取结果说明悬挂缸输出力的情况,实验装置的结构简图,如图5所示。试验时,油气悬挂的初始压力由加载缸的初始载荷产生。试验中,最大行程为0.26m,缸内充入液压油9kg,平衡时为基准位置,即位移x=0。根据参数设计,获取活塞杆与缸筒之间相对位移曲线变化,如图6所示。

图5 油气悬挂试验装置简图Fig.5 Schematic Diagram of Hydro Pneumatic Suspension Test Device

图6 相对位移变化曲线Fig.6 Relative Displacement Curve

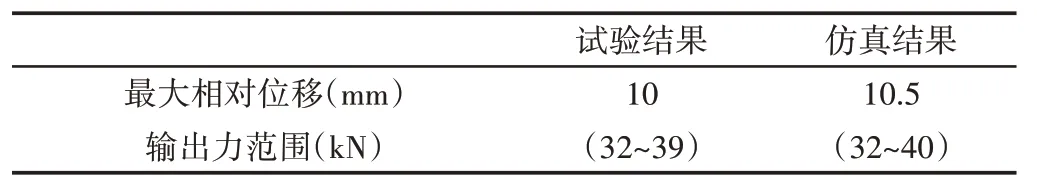

由图中曲线可知,仿真分析结果与试验测试结果变化趋势和规律保持一致,初始阶段由于模型简化的误差,使得系统达到平衡的时间较长,之后两种方式获得的振动周期和频率基本保持一致,且误差也较小。获取关键参数变化对比结果,如表1所示。

表1 关键参数对比Tab.1 Comparison of Key Parameters

由表中结果可知,试验测试结果与仿真分析结果比较吻合,误差较小,控制在5%以内;误差的主要原因是,系统中存在的摩擦力,液压油流经单向阀时产生的压力损失及温度变化对油液粘度的影响等,在建模过程中忽略了此部分的影响,同时,试验台自身也存在一定的误差。因此,所建立的模型是准确的,获得的分析结果是可靠的,能够准确描述油气悬挂的特性,为此类研究提供参考。

5 结论

(1)对油气悬挂刚度特性影响最大的因素为缸筒、活塞杆等的直径,参数发生变化时,刚度特性曲线的变化趋势不变,仅位置高低发生了改变,同时,经过对比可以发现,二者的影响趋势相反;(2)阻尼特性的变化在拉伸压缩阶段并非对称的,而是纯在较大的不对称性;相对速度值相同,而方向相反时,拉伸行程的阻尼力是压缩行程的3倍左右,这与设计目标是一致的;(3)试验测试结果与仿真分析结果比较吻合,误差较小,控制在5%以内;因此,所建立的模型是准确的,获得的分析结果是可靠的,能够准确描述油气悬挂的特性,为此类研究提供参考。