高转速差航空摩擦离合器的接合特性与控制策略研究

陈 志,施宗材,朱 楚,2,张迎东

(1.中南大学高性能复杂制造国家重点实验室机电与工程学院,湖南长沙 410084;2.中国航发湖南动力机械研究所,湖南株洲 412002)

1 引言

高机动性、长续航能力和高可靠性一直是航空飞行器的发展方向。为了同时满足高机动性和长续航能力,许多现代航空飞行器中都具有多种飞行状态,包括灵活起飞/降落、高速飞行、低速续航等。目前,许多航空飞行器采用摩擦离合器的接合/脱开改变其动力系统中的动力传递方式以适用不同的飞行状态。摩擦离合器接合过程中的动力学特性直接影响航空飞行器的灵活性、平稳性和安全性。在高转速差接合情况下,摩擦离合器接合过程转速变化大、转矩大、接合冲击大、非线性因素复杂,如何实现摩擦离合器在高转速差接合状态下的平稳和快速接合一直是航空飞行器所需突破的难题。此外,在航空飞行器的设计开发过程中,由于飞行工况复杂苛刻,实验测试成本极高,大功率高转速情况下的许多性能参数难以直接获得。

关于摩擦离合器的接合特性,国内外许多研究人员利用计算机仿真技术对其进行仿真分析研究,仿真方法包括:有限元分析法求解,数学模型求解,动力学仿真求解。文献[1]通过建立摩擦离合器四自由度扭转系统、变速传动系统的模型,并建立相应的粘滑模型算法,离合器接合前后转速差为430rad/s,传递功率为50kW,证明了离合器的抖动与摩擦系数的斜率直接相关,并利用数值模拟方法分析了离合器压力波动、接近接合时的抖动以及外部扭矩波动对离合器粘滑的影响。文献[2]建立了离合器滑动状态和黏着状态的动力学方程,离合器接合前后转速差为400rad/s,传递功率为42kW,并在系统模型中使用Karnopp摩擦模型,研究了从动盘性能对起步抖动的影响。仿真结果发现当从动盘刚度有适当增加时,离合器的抖动被抑制。文献[3]利用ADAMS软件对离合器接合过程的动力学模型进行建模,离合器接合前后转速差为209rad/s,传递功率为1.3kW,研究发现当动摩擦系数随着转速差的下降而增大时,相比定摩擦系数,离合器同步所需时间更短,但是冲击度更大。从上述文献可以看出,建模仿真分析方法可以较好地获得摩擦离合器的接合特性,对传动系统的设计和实验具有实际指导价值。然而,上述研究中的摩擦离合器接合前后转速差和传递功率较低,且摩擦片摩擦系数与负载特性都是线性的。摩擦离合器在高转速差和大传递功率情况下,摩擦片摩擦系数的非线性和负载的非线性都不可忽视。此外,高转速差和大传递功率情况下,摩擦离合器的控制策略很难通过实验试错方法获得,有必要开展进一步研究。

以某短距起落航空飞行器中传动系统中的干式摩擦离合器为研究对象,离合器接合前后转速差为800rad/s,传递功率为120kW,考虑摩擦系数的非线性特性、飞行器传动系统负载的非线性变化因素,根据动力学原理建立干式摩擦离合器的动力学模型,采用SIMPACK动力学软件建立离合器的简化动力学模型进行仿真计算,分析离合器接合过程中的主/从动盘转速、摩擦扭矩和冲击度。引入摩擦离合器的接合时间和冲击度作为接合特性的评价指标,提出分段式接合压力加载控制策略,并与线性接合压力控制策略进行对比分析。

2 碳/碳摩擦片的摩擦系数非线性建模

本次研究的干式摩擦离合器在高转速差和高功率工况下运行,由于接触应力大、相对摩擦速度大,摩擦片的发热和磨损失效行为极为严重。为了满足这种特殊工况下的使用条件,摩擦片材料必须具有较好的热稳定性和耐烧蚀性。碳/碳摩擦片的材料密度小、耐磨性好、热膨胀系数小、工作温度高,在航空航天飞行器的刹车制动领域中得到大量的应用。

本次研究的干式摩擦离合器的摩擦片材料选择碳/碳复合材料,其基本物理力学性能的参数如下[4]:密度1.76g·cm−3,拉伸强度55.7MPa,压缩强度68.8MPa,弯曲强度72.9MPa,层间剪切强度7.6MPa。一般来说,摩擦材料的摩擦系数的影响因素主要包括相对摩擦速度、正压力、温度。关于碳/碳复合材料摩擦片摩擦磨损性能,前人开展了大量的实验研究[4−6],主要包括摩擦磨损机理、摩擦磨损系数及其影响因素。由于碳/碳复合材料不仅具备一般摩擦材料的特点,还有着自身独特的特性,所以其摩擦磨损机理较为复杂。此外,研究还发现在摩擦片的摩擦过程中,相对摩擦速度对摩擦片的摩擦系数有重要影响。为了更好地获得摩擦离合器的接合特性,有必要考虑摩擦片的摩擦系数随相对摩擦速度的非线性变化规律。根据摩擦磨损原理和前人的研究数据[4],采用非线性拟合的方法获得碳/碳摩擦片的摩擦系数与相对摩擦速度的关系曲线,如图1所示。

图1 摩擦系数与相对速度的关系曲线Fig.1 The Relation Curve Between Friction Coefficient and Relative Velocity

3 离合器接合过程的动力学模型

3.1 动力传动系统

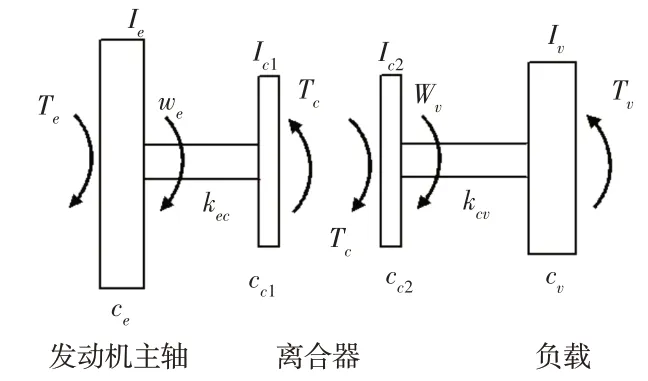

本次研究的某短距起落航空飞行器的传动系统主要包括喷气式发动机、3轴承旋转喷管、喷嘴、左右调节喷嘴、传动轴、干式摩擦离合器、升力风扇等。为了适应某飞行工况的需求,3轴承旋转喷管将喷嘴调整为竖直向下,控制干式摩擦离合器接合,将发动机动力沿着传动轴、摩擦离合器、输出轴、锥齿轮传递到升力风扇,升力风扇高速旋转,产生向下的推力。根据飞行器的传动系统的原理,为了便于仿真分析,将传动系统简化,输入端为发动机和驱动轴等部件,输入端的动力经过干式摩擦离合器最终输出到输出轴,即负载端。干式摩擦离合器的动力传递是从输入端经过摩擦片传递到输出端。摩擦离合器的动力学模型,如图2所示。

图2 离合器动力学模型Fig.2 The Dynamics Model of Clutch

图中:Te—发动机的输出转矩;Tc1、Tc2—离合器传递的摩擦转矩;Tv—从动盘输出端承受的负载转矩;Ie、Ic1、Ic2和Iv—发动机,离合器主/从动部分,负载部分转动惯量;ce、cc1、cc2、cv—发动机,主动盘,从动盘,负载部分的阻尼系数;kec—发动机到离合器主动部分的扭转刚度;kcv—离合器从动部分到负载部分的扭转刚度。

干式摩擦离合器在接合过程中有两个状态,即滑摩和黏着状态。当摩擦离合器处于滑摩状态时,其动力学方程,如式(1)所示。

其中:

当摩擦离合器处于黏着状态时,动力学方程,如式(3)所示。

摩擦离合器的摩擦扭矩计算公式,如式(4)所示。

式中:Fn—离合器主动盘表面所受的接合压力;μ—动/静摩擦系数;z—摩擦面个数;Tfmax—动/静摩擦扭矩;Rm—摩擦片接触面的当量半径。

综上,干式摩擦离合器的整个接合过程可以分为空行程阶段、滑摩阶段、同步阶段。空行程阶段离合器主动盘向从动盘靠拢,但并未发生接触。滑摩阶段又可分为两个阶段,当主动盘接触到从动盘时,摩擦转矩小于负载转矩时,从动盘静止不动;随着正压力持续加载,摩擦转矩大于负载转矩,从动盘开始转动,直到与主动盘转速同步,进入同步阶段。

3.2 冲击度

在摩擦离合器研究中,冲击度的大小反应了接合过程平顺性。从根本上说,是扭矩的扰动造成了冲击的出现[7],要解决抖动问题,既要尽可能减小滑摩阶段传递扭矩的不均匀性,也要减小滑摩阶段的时间[8]。冲击度表示纵向加速度随时间的变化率,其计算公式,如式(5)所示:

式中:a—从纵向加速度;ua—线速度。

根据线速度的定义,有:

式中:r—转轮半径;i—系统传动比

结合式(5)、式(6),可得式(7):

即冲击度可根据从动盘的角加速度的变化率或者摩擦转矩的变化率进行表征。所以评价指标采用从动盘的角加速度的变化率来表征离合器接合过程中的冲击特性。

4 离合器的动力学仿真

4.1 动力学仿真模型

通过对离合器数学模型或者虚拟样机仿真,可以为离合器的设计和实验提供可靠的参考依据。但是在实际执行中,为了更好的切合实际,对仿真计算方法有着很多要求,如求解速度,求解精度,以及求解方式是否符合实际模型等。当前的离合器仿真分析研究中,多数是利用动力学数学模型进行数值分析或者利用虚拟样机软件如ADAMS,SIMPACK,RecurDyn 等对离合器模型的接合过程进行仿真分析。而多体动力学仿真软件SIMPACK作为一款在动力学领域的专业级软件,其强大的求解器功能能够为仿真提供高效的计算。对于SIMAPCK动力学模型,需要在保留其必要的运动副的情况下,对模型进行相应的简化。这样既可以保证计算的精度,也能保证计算的速度。根据本研究中的离合器模型,建立相应的动力学简化模型。其中,摩擦盘动片与输入轴为圆柱副,当输入轴转动时,带动摩擦盘动片转动。摩擦盘静片与输出轴(外壳)之间为圆柱副,静片在接合压力下靠近动片,通过摩擦副在动片带动下转动,同时静片带动输出轴转动。

4.2 负载力矩

本次研究中,负载力矩来自于随从动轴转动的升力风扇所承受的阻力扭矩,负载力矩大小也随着从动轴转速非线性变化,如图3所示。

图3 离合器负载力矩与转速的关系曲线Fig.3 The Relation Curve of Clutch Load Torque and Speed

4.3 接合压力

为了得到快速、平稳的干式摩擦离合器接合控制策略,本次研究对比分析了不同加载方式对接合特性的影响。根据升力风扇最大负载扭矩、摩擦系数与相对速度的关系曲线、摩擦离合器的几何结构,计算得到最大的接合压力为13000N。选用不同的接合压力上升时间为研究变量,接合压力为线性加载,接合压力增加速率保持不变。接合压力的上升时间分别为10s,11s和12s。

5 仿真分析结果

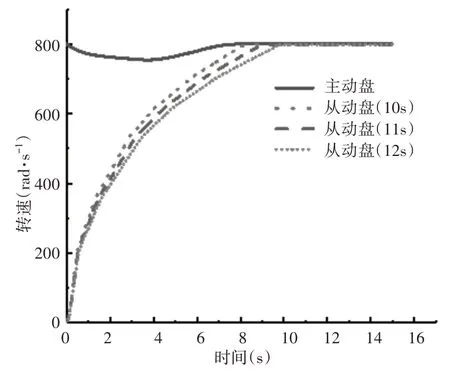

5.1 主/从动盘转速

不同接合压力上升时间下主/从动盘转速曲线,如图4所示。从图中可以看出,在不同的接合压力上升时间情况下,从动盘转速随加载时间的变化规律基本一致。随着接合压力加载时间的增加,从动盘转速变化依次为:快速上升、缓慢上升、保持稳定。这主要是因为在接合压力加载初期,主动盘和从动盘的转速差较大,摩擦系数较大,从动盘转速上升速率大。随着从动盘的转速上升,主/从动盘的转速差减小,摩擦系数也减小,则从动盘的转速上升速率减小。此外,当接合压力上升时间为10s,11s和12s时,从动盘转速达到最大的时间依次为8.1s,9s和9.8s。也就是说,接合压力上升时间越短,主/从动盘完全接合的时间越短。

图4 不同接合压力上升时间下主/从动盘转速曲线Fig.4 Speed Curves of Main/Driven Disk at Different Rise Times Compression Force

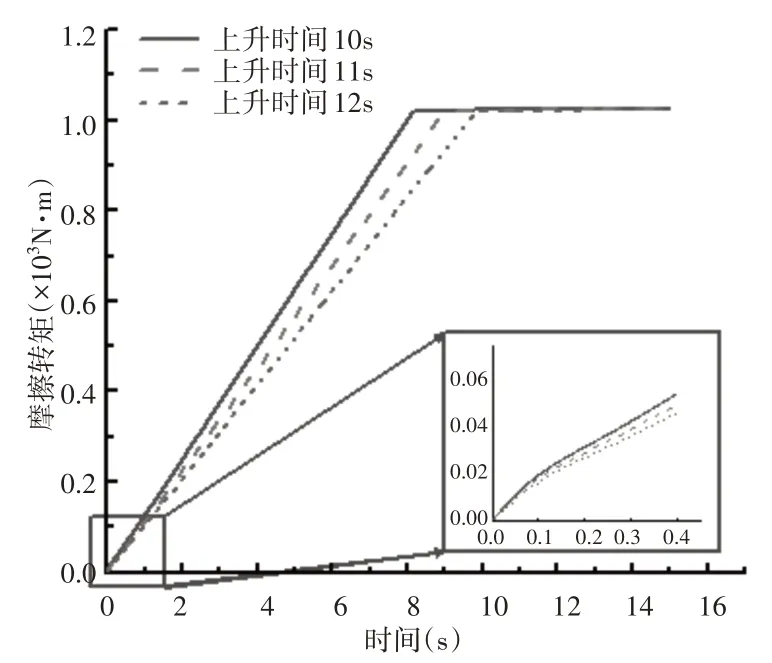

5.2 摩擦转矩

不同接合压力上升时间下摩擦转矩曲线,如图5所示。从图中可以看出,在不同的接合压力上升时间情况下,摩擦转矩随加载时间的变化规律基本一致。在摩擦离合器接触的前期,由于接合压力线性增加,且摩擦系数呈非线性下降变化,所以摩擦转矩呈现一个非线性增长的趋势。随后,由于摩擦系数趋于稳定,此时摩擦转矩呈线性增长。当接合压力上升时间分别为10s,11s,12s时,摩擦转矩分别在0.28s,0.29s和0.3s由非线性增长变为线性增长。当主动盘与从动盘转速达到一致时,摩擦转矩等于负载力矩大小,即1022N。

图5 不同接合压力上升时间下摩擦转矩曲线Fig.5 The Friction Torque Curve at Different Rise Time of Compression Force

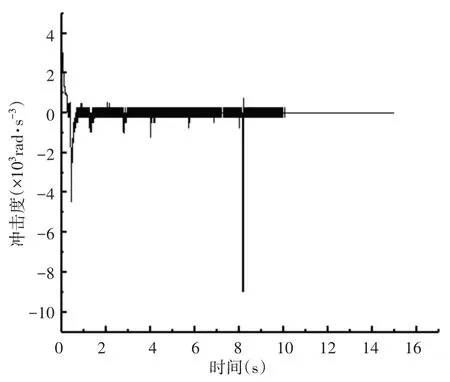

5.3 冲击度

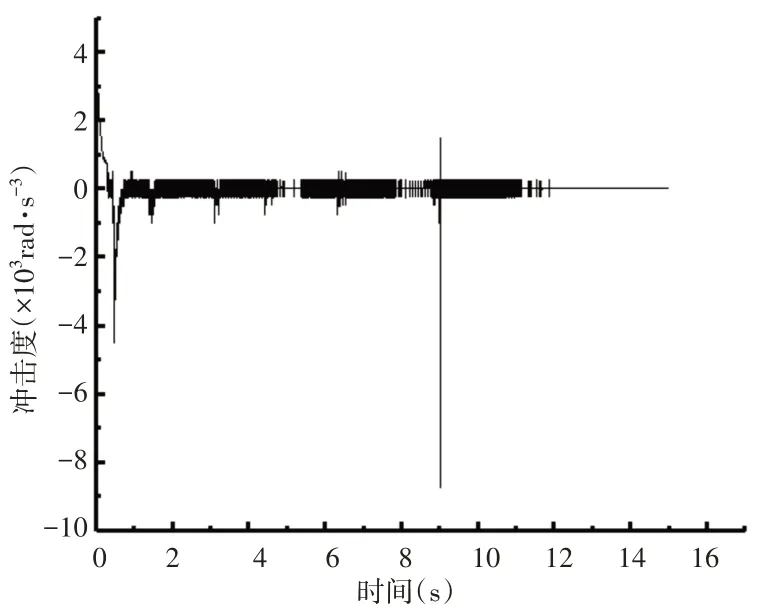

不同接合压力上升时间下冲击度曲线,如图6~图8所示。从图中可以看出,在不同的接合压力上升时间情况下,冲击度随加载时间的变化规律基本一致,存在两个冲击度峰值。在摩擦离合器接触的前期,由于主/从动盘的转速差较大,且摩擦系数呈非线性下降变化,使得离合器刚接触的时候冲击度出现较大波动。当接合压力上升时间分别为10s,11s和12s时,摩擦离合器接合前期,第一个峰值冲击度幅值分别为−4.5rad/s3,−4.2rad/s3和−4rad/s3。随着摩擦系数趋于稳定,接合过程中冲击度在较小的范围内波动。在离合器主/从动盘转速达到同步的时刻,由于转速的加速度在很短时间内变为0,则会出现第二个短时间的冲击度峰值。当摩擦离合器完全接合之后,由于振动的存在,冲击度在一定时间范围内仍存在较小的波动,直到衰减为0。当接合压力上升时间分别为10s,11s和12s时,摩擦离合器在完全接合时刻,最大冲击度幅值分别为−9000rad/s3,−8300rad/s3和−6000rad/s3。即接合压力上升时间越短,接合冲击度越大。

图6 接合压力上升时间10s时的冲击度Fig.6 The Impact Degree Curve When the Rise Time of Compression Force is 10s

图7 接合压力上升时间11s时的冲击度Fig.7 The Impact Degree Curve When the Rise Time of Compression Force is 11s

图8 接合压力上升时间12s时的冲击度Fig.8 The Impact Degree Curve When the Rise Time of Compression Force is 12s

6 分段式接合压力加载

在干式摩擦离合器传动系统控制中,接合时间短、冲击度低是一直最求的目标。从分析结果来看,恒定的接合压力上升斜率难以同时满足上述目标。从冲击度随加载时间的变化曲线可以,冲击度存在两个峰值,分别出现摩擦离合器接合前期和完全同步时刻。为了得到快速、平稳的干式摩擦离合器接合控制策略,本次研究提出分段式接合压力加载方式,具体如下:在摩擦离合器刚接触时,缓慢增加接合压力,旨在降低离合器接合前期由于转速差大和摩擦系数非线性变化所引起的抖动;在接合过程中期,接合压力迅速上升,使离合器主/从动盘的转速差迅速减小,缩短接合时间;在主/从动盘完全接合前的小段时间内,放缓接合压力的上升速率,指在减小在达到同步时的冲击度。选取接合压力上升总时间为11s,采用分段式的加载形式,分段式接合压力加载曲线,如图9所示。

图9 分段式接合压力的加载曲线Fig.9 The Segmented Linear Loading Curve of the Compression Force

分段式接合压力加载形式的主/从动盘转速、摩擦转矩、冲击度仿真结果,如图10~图12所示。从图中可以看出,在分段式接合压力加载形式,主动盘与从动盘的完全接合时间为8.1s,冲击度的第一个峰值和第二个峰值分别为3.25rad/s3和−4500rad/s3。对比研究不同接合压力加载方式情况下的接合时间和冲击度,如表1所示。从表1中可以看出,采用分段式接合压力加载方式,能够同时获得最短的接合时间和最小的冲击度。由此说明,本次研究提出的分段式接合压力加载方式具有实际应用价值。

表1 不同加载方式仿真结果对比Tab.1 The Comparison of Simulation Results under Different Loading Method of Compression Force

图10 分段式接合压力加载的转速曲线Fig.10 The Curve of Speed Under Segmented Linear Loading Curve

图11 分段式接合压力加载的摩擦扭矩曲线Fig.11 The Curve of Friction Torque Under Segmented Linear Loading Curve

图12 分段式接合压力加载的冲击度曲线Fig.12 The Curve of Impact Degree Under Segmented Linear Loading Curve

7 结论

(1)当接合压力为线性加载时,接合压力上升时间越长,干式摩擦离合器达到同步的时间就越长,产生的冲击度越小。(2)在摩擦离合器的接合过程中,存在两个冲击度峰值,分别出现在接合前期和完全同步时刻,且第二个冲击度峰值高于第一个冲击度峰值。(3)所提出的分段式接合压力加载方式,可以同时获得接合时间短、冲击度低的接合特性,具有实际应用价值。