考虑正面碰撞特性汽车前纵梁轻量化设计分析

崔华丽,李 峰,于 华

(1.郑州经贸学院智慧制造学院,河南郑州 450000;2.河南科技大学材料科学与工程学院,河南洛阳 471000)

1 引言

汽车发生正面碰撞时,防撞梁将载荷均布传递给前纵梁,前纵梁需要具有一定的强度,实现能量的传递,同时当载荷超过一定限度时,通过变形吸收能量。因此,通常选用强度较高,厚度较大的材料,高强钢作为首选之一。随着轻量化需要的不断提升,前纵梁轻量化也出现了多种形式,结构、材料及工艺等均有涉及[1]。强度提升厚度减薄是最常用的轻量化手段,而这并非单独的材料厚度变化,还需对零件的成形性、安全性等进行分析。研究实现轻量化的同时,保证碰撞安全性具有重要意义。

学者们对前纵梁轻量化开展了一定研究:文献[2]采用模型仿真分析的方法,对前纵梁进行激光拼焊设计,满足碰撞性能的同时,实现轻量化目标;文献[3]对比不同形式的前纵梁碰撞安全性差异,在此基础上对比不同方案的价格差异,以获取最优的设计方案;文献[4]应用安全性分析,根据设计星级要求,对车身前端纵梁结构和用材进行匹配设计,满足安全性要求的同时实现轻量化设计目标;文献[5]基于正面碰撞模型,分析前纵梁表面增加碳纤维后,整体的碰撞安全性变化;文献[6]通过分析不同截面结构的吸能性差异,以此对前纵梁进行优化设计。此类高强轻量化设计更多的依靠经验设计和现有标杆设计,正向优化设计较少,对等强度减薄开展研究,为轻量化设计提供支撑。

根据前纵梁吸能和结构特点,在分析传统强度等效减薄公式的基础上,考虑材料变化后,相关的参数因素、残余应力、尺寸偏差和屈强比因素的影响,对公式进行修正;对某车型前纵梁开展优化设计,材料由DP590 提升为DP780,根据修正公式,厚度由1.6mm 减薄至1.4mm;对优化后的成形工艺进行分析;根据C−NACP正面碰撞要求,建立前纵梁总成碰撞分析模型,获取总吸能和承载力参数变化,并采用实车正面碰撞对比分析用以验证优化后零件的碰撞安全性及模型的可靠性。

2 前纵梁轻量化分析

前纵梁是车体前端的重要承力部件,是前碰撞过程中主要的吸能部件,其吸能特性和变形模式决定着碰撞过程中车身加速度响应和力的传递路径[7],是不同国家新车型星级评价时,重要的结构件,对安全性定级评价具有重要影响。车身典型前纵梁结构,如图1所示。

图1 前纵梁结构总成Fig.1 Front Longitudinal Beam Structure Assembly

零件强度提升、厚度减薄,可以节约材料,降低成本的同时,实现汽车车身的轻量化。近年来高强钢在整个车身重量中的比例越来越高,应用也越来越广泛,在采用高强钢板后,零部件的重量得到大幅度下降,最大降幅可达到25%,极大地推动了车身轻量化[8]。但是在使用高强钢替换时,不能盲目降低零件厚度,在零件减薄的同时还需要保障车身的安全性能。

2.1 传统强度等效公式

根据车身原结构零件确定替换为高强钢构件时的壁厚,需要用到强度等效公式[9]。在强度等效公式推导时,通过板壳理论的应力公式,并约束构件的最高应力不得超过许用应力[σ],假设替换前后构件的安全系数保持不变,得到高强钢强度等效减薄经典公式为:

式中:ti—厚度,mm;(σs)i—屈服强度,MPa;i=0—优化前;i=1—优化后。

当构件处于简单拉压状态时,板厚的计算可以取式(1)的下限,当构件处于纯弯曲状态时,板厚的计算可以取式(1)的上限。一般构件都处于复杂应力状态,为保障构件安全,计算时一般会取公式上限[10]。

2.2 修正强度等效公式

公式的修正,需要增加合适的修正系数,否则将影响结果的准确性。强度裕度过大,将大幅度增加结构重量,影响汽车的有效载荷。强度裕度过小,汽车的安全性将得不到保障。根据材料力学可知,许用应力可以写作:

式中:σs—材料的屈服强度;K—材料的安全系数。

在强度等效式(1)推导时,认为替换前后两种钢材的安全系数是相等的。但是,高强钢的屈服强度和抗拉强度相对增加,材料的延伸率下降,疲劳性能等材料参数也发生了变化。这两种材料不应该使用同样的安全系数,分析高强度钢对安全系数影响时须留有足够的安全裕度。

根据板壳理论公式,薄板单元在外力不变的情况下,薄板内最大应力与板料厚度的关系可以表示为:

前纵梁所选用的材料强度较高,而厚度往往较薄。根据应力测试结果可知,单向拉压状态时,与厚度呈现负相关,而弯曲状态时,与厚度平方呈现负相关,则可得:

式中:α—安全系数比值。

式(4)与式(1)相比,增加了反应材料安全系数的参数。当替换材料的零件受力情况复杂,且属于加强件或连接板等汽车重要部件时,取式(4)的上限进行计算。

对于前纵梁所选用材料影响K的因素包括多种。制造工艺因素主要考虑:焊接残余应力和结构几何偏差[11]。假定组成安全系数的各影响因素是平稳随机的,则其联合概率的可能值可采用随机事件的乘积公式得到,则高强钢的安全系数K可以按下面公式得出:

式中:Ki—安全系数各组成因素的影响系数。

强度越高的钢材,在屈服强度和抗拉强度材料参数的控制上相对较差,偏差值较大;其次是材料的强度越高,在零件成形制造和焊接组装时,残余应力越大;成形回弹问题也一直是高强钢面临的主要问题,回弹直接导致结构几何尺寸偏差较大[12];最后是高强钢的延伸率相对较低,没有明显的屈服平台,塑性储备较小。

按经验法则取安全系数,考虑材料的厚度和强度偏差、成形和焊接残余应力、高强钢回弹尺寸偏差,以及材料的屈强比因素影响[13]。

α取值范围为(1.0~1.2),根据前纵梁是主要的安全结构件需求,这里取1.2,则式(4)的上限为:

3 碰撞安全性分析

结合C−NCAP 中对整车100%刚性壁障的正面碰撞试验要求,以车架前纵梁和前防撞梁结构为研究对象,赋予前纵梁结构50km/h的速度做100%刚性壁障的正面碰撞仿真,对比分析了轻量化前后车架前纵梁及前端结构的吸能特性。

3.1 碰撞模型建立

基于PRO/E建立前纵梁总成的三维模型,包括左右纵梁、吸能盒及前防撞梁等,所研究纵梁长度为538mm,截面周长为312mm,材料初始厚度为1.6mm。将模型导入HyperWorks,利用Hypermsh软件进行有限元处理,前纵梁系统中各部分均是薄壁元件,这里选用壳单元进行网格划分,尺寸选择6mm;定义材料参数,各部分性能参数,如表1所示。分析模型,如图2所示。

表1 前纵梁系统材料参数Tab.1 Parameters of Front Longitudinal Beam System Materials

图2 前纵梁正面碰撞分析模型Fig.2 Frontal Collision Analysis Model of Front Longitudinal Beam

3.2 正碰安全性分析

根据C−NCAP 测试项目,前纵梁以50km/h 的速度,正面100%重叠壁障发生碰撞试验,前纵梁结构在碰撞过程中不同时刻的变形,如图3所示。

图3 不同时刻前纵梁结构的碰撞变形结果Fig.3 Collision Deformation Results of the Front Longitudinal Beam Structure at Different Times

由图3可见,该纵梁前段结构发生了溃缩吸能,溃缩变形位置为该结构主要吸能位置,可见其主要吸能区域在前端吸能引导位置。整个过程中吸能特性曲线对比,如图4所示。

图4 前纵梁结构吸能曲线Fig.4 Energy Absorption Curve of Front Longitudinal Beam Structure

图中结果可知,在起始阶段,即(0.01~0.02)s阶段,分别采用DP590和DP780的前纵梁结构在吸能效果上基本相当,但是在进入0.02s之后,即充分吸能阶段,采用DP780的前纵梁结构在吸能效果上超过普通DP590材料的前纵梁。此外,从曲线的斜率上也可以看出,采用DP780的前纵梁结构具有更好的吸能潜力。

对比轻量化前后,整个碰撞过程中的承载力特性变化曲线,如图5所示。

图5 承载力特性曲线对比Fig.5 Comparison of Bearing Capacity Characteristic Curves

由图中结果可知,材料轻量化后,整个碰撞过程中的最大承载力由346kN 降低到322kN,降低了7.45%,表明整个碰撞过程中,总成的减速度峰值降低了,整个过程的载荷呈现变缓的趋势,最大载荷和平均载荷的比值呈现增大趋势,整个过程对于乘员保护是有利的。综合结果可知,前纵梁总成的安全性比之前方案得到提升。

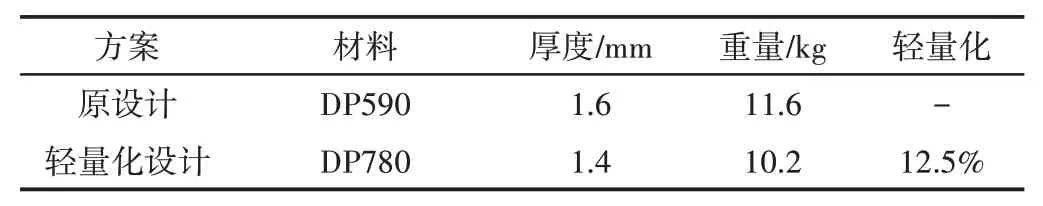

轻量化前后前纵梁的相关参数对比,如表2所示。

表2 方案参数对比Tab.2 Comparison of Scheme Parameters

表中分析结果可知,材料强度提升厚度减薄后,零件实现轻量化减重达到12.5%,前述安全性对比分析可知,安全性略有提升。

4 实车测试结果对比分析

根据C−NCAP 中对整车100%刚性壁障的正面碰撞试验要求,以车架前纵梁和前防撞梁结构为研究对象,赋予前纵梁结构50km/h、56km/h 和60km/h 的速度做100%刚性壁障的正面碰撞测试,对比分析轻量化前后前纵梁及前端结构的安全特性。测试过程,如图6所示。经过对两种方案测试结果进行分析,各评价指标的侵入量得到了有效控制,侵入量均有减少,轻量化设计前后对比,如表3所示。

表3 轻量化前后测点侵入量对比(mm)Tab.3 Comparison of Measuring Point Intrusion(mm)

图6 试验测试过程Fig.6 Test Process

从侵入量数据来看,各测点侵入量均较小,离合踏板侵入量在前纵梁轻量化后侵入量得到明显减小约为10%左右。测点1和测点2的侵入量与之前相比略有降低,差值较小,但均处于低位,基本不会造成乘员伤害。与前述模型分析结果对比,侵入量最大值分别为159.56mm和166.73mm,误差为4.5%,基本一致。

从前纵梁变形模式的情况来看,改进设计虽然使前纵梁的变形更为稳定,出现轴向稳定变形模式,同时提高了部分吸能特性,提高了整车的耐撞性,但由于前纵梁的结构受发动机布置等的限制,吸能空间有限,可压溃变形的部分不大,纵梁前段优化结构的吸能特性己经充分发挥。

5 结论

(1)根据强度等效原则,考虑材料轻量化后,相关的参数因素、残余应力、尺寸偏差和屈强比因素的影响,修正材料强度等效减薄公式,保障了高强钢减薄应用的安全性;(2)轻量化设计后,前纵梁材料提升为DP780,厚度减薄至1.4mm,实现轻量化减重12.5%;(3)轻量化方案最大承载力由346kN降低到322kN,降低了7.45%,表明整个碰撞过程中,总成的减速度峰值减小了,整个过程的载荷呈现变缓的趋势,对于乘员保护是有利的;(4)从侵入量数据来看,各测点侵入量均较小,离合踏板侵入量在前纵梁轻量化后侵入量得到明显减小约为10%左右;与前述模型分析结果对比,侵入量最大值分别为159.56mm和166.73mm,误差为4.5%,基本一致。表明分析方法的可靠性,为此类设计提供参考。