刺梨果渣醋固态发酵工艺研究

王程惠 石庆叠 卢红梅 陈莉 颜建虹

摘要:为增加刺梨果渣的附加值,以刺梨汁为原料,甜酒酿为碳源,以液态酒精发酵制酒醪,刺梨果渣为辅料,考察醋醅水分含量、醋酸菌添加量、发酵温度和醋醅初始酒精度4个单因素对总酸含量的影响,在单因素试验的基础上采用Design-Expert V8.0.6软件进行响应面优化试验,确定最佳制备工艺。结果表明,固态醋酸发酵的最佳工艺条件为醋醅水分含量75%、醋醅初始酒精度6.3%、醋酸菌接种量13%、发酵温度31 ℃。在此条件下进行刺梨果醋发酵,得到刺梨果醋醋酸含量为 5.59 g/100 g。

关键词:刺梨;醋;固态发酵;响应面法;工艺研究

中图分类号:TS275.4 文献标志码:A 文章编号:1000-9973(2023)08-0135-08

Study on Solid-State Fermentation Process of Rosa roxburghii Residue Vinegar

WANG Cheng-hui1,2, SHI Qing-die1,2, LU Hong-mei1,2*, CHEN Li1,2, YAN Jian-hong1,2

(1.School of Liquor and Food Engineering, Guizhou University, Guiyang 550025, China;

2.Guizhou Key Laboratory of Fermentation Engineering and Biopharmaceutical,

Guizhou University, Guiyang 550025, China)

Abstract: In order to increase the added value of Rosa roxburghii residue, using Rosa roxburghii juice as the raw material, sweet fermented glutinous rice wine as the carbon source, liquid-state alcohol fermentation to make wine mash, and Rosa roxburghii residue as the auxiliary material, the effects of four single factors including the moisture content of vinegar fermented grains, the addition amount of acetic acid bacteria, the fermentation temperature and the initial alcohol content of vinegar fermented grains on total acid content are investigated. On the basis of single factor test, response surface optimization test is conducted with Design-Expert V8.0.6 software to determine the optimal preparation process. The results show that the optimal process conditions of solid-state acetic acid fermentation are as follows: the moisture content of vinegar fermented grains is 75%, the initial alcohol content of vinegar fermented grains is 6.3%, the inoculation amount of acetic acid bacteria is 13%, and the fermentation temperature is 31 ℃. Under these conditions, the fermentation of Rosa roxburghii fruit vinegar is carried out, and the acetic acid content of Rosa roxburghii is 5.59 g/100 g.

Key words: Rosa roxburghii; vinegar; solid-state fermentation; response surface method; process research

收稿日期:2023-02-23

基金項目:贵州省科技支撑计划项目(黔科合支撑[2019]2371号)

作者简介:王程惠(1999-),女,硕士研究生,研究方向:食品科学与工程。

通信作者:卢红梅(1967-),女,教授,博士,研究方向:食品生物工程、农产品贮藏与加工。

刺梨(Rosa roxburghii Tratt.)是蔷薇科的野生多年生灌木,又名山王果、茨梨、木梨子,被誉为水果中的“维C之王” [1-2],主要分布于我国西南地区,以贵州、四川、云南居多,年产量达10万吨[3]。刺梨除了含有大量的维生素C外,还富含黄酮、超氧化物歧化酶、多糖等活性成分,具有抗氧化、抗衰老、降血糖、防癌等功效[4-8]。现在市面上有刺梨发酵酒、果糕、果脯等产品[9],而刺梨副产物的研究集中在活性成分的提取,深加工产品鲜有报道。

果醋是以水果和蔬菜为原料,经过酒精和醋酸发酵酿造而成的一种营养丰富、口味多样的酸性饮品[10]。果醋固态发酵是指醋酸发酵过程中发酵基质以气体为连续相的发酵方式[11],具有操作简便、能耗低等特点。采用固态发酵酿酒,原料中的香气、活性功能成分能很好地保留和转移到酒体中,增加酒体的风味及活性功能特征[12]。而固态发酵酿造果醋具有酸味柔和、果香味浓郁、风味物质较丰富等特点[13]。在徐融融等[14]的研究中,固态发酵比液态发酵的铁皮石斛醋风味物质更加丰富。在柑橘果醋发酵研究中,固态发酵方式所含有机酸与总酚含量更高,且营养价值高于液态发酵果醋[15]。

刺梨主要用于生产果汁、果酒等产品,在刺梨榨汁后,果渣常常低价售卖,用于生产肥料或当成废弃物抛弃,刺梨果渣中的营养成分也随之被丢弃,没有充分利用果渣以实现副产品多样化。因此,本研究主要以刺梨原汁为原料,果渣为辅料,利用固态发酵制备刺梨醋,并确定刺梨醋固态发酵工艺的最佳条件,为工业生产提供了理论参考。

1 材料和方法

1.1 材料

刺梨原汁、果渣:贵州省盘州某有限公司;RW葡萄酒酵母、甜酒曲:安琪酵母股份有限公司;沪酿1.01:广州生物科技有限公司;糯米、白砂糖:贵阳市花溪区永辉超市。

1.2 试剂

3,5-二硝基水杨酸、酒石酸钾钠:上海国药集团化学试剂有限公司;氢氧化钠、浓硫酸:重庆川东化工(集团)有限公司;苯酚:成都金山化学试剂有限公司;无水硫酸钠、重铬酸钾、硫酸亚铁:天津市永大化学试剂有限公司;葡萄糖、邻菲罗啉:天津市科密欧化学试剂有限公司;硫酸亚铁铵:天津市优谱化学试剂有限公司;无水乙醇:天津市富宇精细化工有限公司;酵母浸出粉:上海博微生物科技有限公司;以上试剂均为分析纯。

1.3 主要仪器与设备

DK-98-IIA电热恒温水浴锅 天津市泰斯特仪器有限公司;7010101014手动单道可调移液枪 大龙兴创实验仪器有限公司;SW-CJ-1F洁净工作台 上海雷韵试验仪器制造有限公司;XH-B磁力搅拌器、XH-B旋涡混匀器 姜堰市康健医疗器具有限公司;TG16-WS台式高速离心机 湖南湘仪实验室仪器开发有限公司;YXQ-LS75S11立式压力灭菌锅 上海博迅实业有限公司医疗设备厂;ZD-2A自动电位滴定仪 上海大普仪器有限公司;DZTW调温电热套 上海力辰邦西仪器科技有限公司;FA2004N电子天平 上海菁海仪器有限公司;722S分光光度器 上海菁华科技仪器有限公司;SPX-250生化培養箱 上海悦丰仪器仪表有限公司;GTCS-2018气浴恒温振荡器 常州朗越仪器制造有限公司;SW-CJ-1FD无菌操作台 上海苏净实业有限公司;FD-1KW电炉 方科仪器(常州)有限公司。

1.4 实验方法

1.4.1 实验工艺流程

1.4.2 工艺操作要点

1.4.2.1 刺梨原汁

刺梨原汁由贵州省盘州某有限公司提供。

1.4.2.2 甜酒酿[16]

称取500 g糯米,用冷水浸泡24 h,洗净沥干,于2 200 W的电磁炉中蒸煮40 min。将煮熟的糯米用30%的冷开水冲凉,降温至30 ℃左右,添加糯米干质量1.5% 的甜酒曲,搅拌均匀,留少许备用。将剩余甜酒曲均匀撒在糯米表面,用保鲜膜封口,置于32 ℃ 恒温培养箱中发酵3 d。发酵结束后微波加热灭菌,滤出滤液后储藏在4 ℃ 冰箱中备用。

1.4.2.3 菌种活化

酵母菌活化:称取适量的酵母,加入含糖量为2%(干酵母质量5倍)的糖水,搅拌溶解,置于35 ℃恒温水浴锅中水浴30 min。

醋酸菌活化:将斜面保藏的菌种接种至基础培养基(1%葡萄糖,1%酵母膏,3.5%无水乙醇,均为质量分数)中,30 ℃、150 r/min条件下培养48 h制备一级种子液,再将一级种子液以10%的接种量制备二级种子液。

1.4.2.4 酒精发酵

以刺梨汁为原料,加入甜酒酿调整糖度至总糖含量的15%,加入0.08%的酵母菌活化液,于28 ℃条件下发酵至酒精度趋于恒定。

1.4.2.5 刺梨果渣前处理

新鲜刺梨果渣放入50 ℃烘箱中,恒温 48 h,烘干后的刺梨干果渣水分含量为 10%,持水率为 78%。

1.4.2.6 醋酸发酵

对刺梨酒醪的酒精度与醋醅水分含量进行适当的调整,接入适量的醋酸菌种子液,控温固态发酵至总酸含量趋于稳定或略有下降。

1.5 检测方法

还原糖含量测定[17]:采用3,5-二硝基水杨酸比色法(DNS法)测定;酒精度测定[18]:参考蒸馏法对酒液中酒精度进行测定;总酸含量测定[19]:参照GB/T 5009.41—2003《食醋卫生标准的分析方法》中的酸碱滴定法。

1.5.1 刺梨醋固态发酵单因素试验

1.5.1.1 醋醅水分含量对醋酸发酵的影响

以刺梨汁为原料,甜酒酿为碳源,调整糖度,制得酒醪的酒精度为 6%,添加刺梨果渣使醋醅的含水量分别为60%、65%、70%、75%、80%,接种 12%的醋酸菌种子液,置于 32 ℃的恒温培养箱中发酵,每隔 24 h 将醋醅混合均匀,并取样测其酸度,待醋醅的总酸不再上升或略微下降时,醋酸发酵结束。每个梯度设置3个平行,探讨醋醅发酵的最佳水分含量。

1.5.1.2 醋醅初始酒精度对醋酸发酵的影响

以刺梨汁为原汁,甜酒酿为碳源,调整糖度后进行酒精发酵,添加刺梨果渣使醋醅水分含量为75%,醋醅初始酒精度调整为4%、5%、6%、7%、8% 5 个梯度,添加 12%的醋酸菌种子液,置于 32 ℃恒温箱中培养,每隔 24 h将醋醅混合均匀,并取样测其酸度,待醋醅的总酸不再上升或略微下降时,醋酸发酵结束。每个梯度设置3个平行,探讨醋醅发酵的最佳醋醅初始酒精度。

1.5.1.3 醋酸菌添加量对醋酸发酵的影响

以刺梨汁为原汁,甜酒酿为碳源,调整糖度后进行酒精发酵,添加刺梨果渣制成的醋醅水分含量为75%,醋醅初始酒精度为6%,醋醅分别接种8%、10%、12%、14%、16%的醋酸菌种子液后,置于 32 ℃恒温箱中培养,每隔 24 h 将醋醅混合均匀,并取样测其酸度,待醋醅的总酸不再上升或略微下降时,醋酸发酵结束。每个梯度设置3个平行,探讨醋醅发酵的最佳醋酸菌接种量。

1.5.1.4 发酵温度对醋酸发酵的影响

以刺梨汁为原汁,甜酒酿为碳源,调整糖度后进行酒精发酵,添加刺梨果渣制成的醋醅水分含量为75%,醋醅初始酒精度为6%,接种12%的醋酸菌种子液,分别放置于 28,30,32,34,36 ℃恒温箱中培养,每隔 24 h 将醋醅混合均匀,并取样测其酸度,待醋醅的总酸不再上升或略微下降时,醋酸发酵结束。每个梯度设置3个平行,探讨醋醅发酵的最佳发酵温度。

1.5.2 刺梨醋固态醋酸发酵的响应面优化试验

根据单因素试验的结果,依据Box-Behnken设计方法,选择醋醅水分含量、醋醅初始酒精度、醋酸菌接种量和发酵温度进行四因素三水平响应面试验,试验因素水平见表1。以总酸含量为响应值,确定刺梨果醋固态发酵最佳工艺参数。

1.5.3 数据统计与分析

运用Excel 2010、Origin 2018软件对刺梨醋固态发酵单因素进行统计分析,运用Design-Expert V8.0.6 软件对固态醋酸发酵响应面试验进行分析。

2 结果与分析

2.1 还原糖标准曲线绘制

配制不同浓度的葡萄糖标准溶液,并根据DNS法测定其吸光度值,绘制还原糖含量标准曲线,见图1。还原糖含量标准曲线的回归方程为 y=0.545 9x-0.017 8,R2=0.995 4,线性关系良好。

2.2 单因素对固态醋酸发酵的影响

2.2.1 醋醅水分含量对固态醋酸发酵的影响

在醋醅酒精度为6%、醋酸菌接种量为12%、发酵温度为32 ℃的条件下,醋醅总酸含量随醋醅水分含量的变化情况见图2。

由图2可知,随着醋醅水分含量的增加,醋醅总酸含量呈先上升后下降的趋势。在水分含量为 75%时,醋醅总酸含量达到最大值,为 5.34 g/100 g。醋醅水分含量在 70%~80%范围内,醋酸菌的产酸能力较强。

2.2.2 醋醅初始酒精度对固态醋酸发酵的影响

在醋酸菌接种量为12%、醋醅水分含量为75%、发酵温度为 32 ℃ 的条件下,醋醅总酸含量随醋醅初始酒精度的变化情况见图3。

由图3可知,随着醋醅初始酒精度的上升,醋醅总酸含量呈先上升后下降的趋势。醋醅初始酒精度在 4%~6%之间时,醋醅总酸含量随着酒精度的上升而上升,且在酒精度为6%时,醋醅总酸含量达到最大值,为5.54 g/100 g,原因是酒精度升高,可转化成醋酸的酒精量增加。当醋醅初始酒精度大于6%时,总酸含量逐渐下降,当醋醅初始酒精度为8%时,醋醅基本不产酸,原因是高浓度的酒精抑制了醋酸菌的生长。醋醅初始酒精度在5%~7%范围内,醋酸菌的产酸能力较强。

2.2.3 醋酸菌接种量对固态醋酸发酵的影响

在醋醅水分含量为75%、醋醅酒精度为6%、发酵温度为 32 ℃的条件下,醋醅总酸含量随醋酸菌接种量的变化情况见图4。

由图4可知,随着醋酸菌接种量的增加,醋醅总酸含量呈先上升后下降的趋势。醋酸菌接种量在8%~12%之间,醋醅总酸含量呈上升趋势,且在醋酸菌接种量为12%时,醋醅总酸含量达到最大值,为5.48 g/100 g,原因是醋酸菌接种量大,使得底物充分被利用,从而总酸含量增加。当醋酸菌接种量大于12%时,醋醅总酸含量稍有下降,原因是醋酸菌接种量过大,底物被稀释,产酸量减小,且接种量为16%时在第6天总酸含量已经达到最大值,过高的醋酸菌接种量也会造成原料的浪费。醋酸菌接种量在10%~14%范围内,醋酸菌的产酸能力较强。

2.2.4 发酵温度对固态醋酸发酵的影响

在醋醅水分含量为75%、醋醅酒精度为6%、醋酸菌接种量为12%的条件下,醋醅总酸含量随发酵温度的变化情况见图5。

由图5可知,随着发酵温度的上升,醋醅总酸呈先上升后下降的趋势。发酵温度在28~32 ℃之间,醋醅总酸含量随发酵温度的上升而上升,且发酵温度为32 ℃时,醋醅总酸含量达到最大值,为5.55 g/100 g。其原因是随着温度的上升,醋酸菌代谢加快,从而产酸能力强。但当温度大于32 ℃时,温度偏低,加快了醋酸菌老化,从而产酸能力下降,使得醋醅总酸含量也下降。发酵温度在30~34 ℃范围内,醋酸菌的产酸能力较强。

2.3 刺梨醋固态醋酸发酵响应面分析

在单因素试验结果的基础上,选定70%、75%、80%的醋醅水分含量,15%、20%、25%的醋醅初始酒精度,10%、12%、14%的醋酸菌接种量和 30,32,34 ℃的发酵温度进行四因素三水平响应面试验,试验方案与结果见表2。

2.3.1 回归模型的建立及方差分析

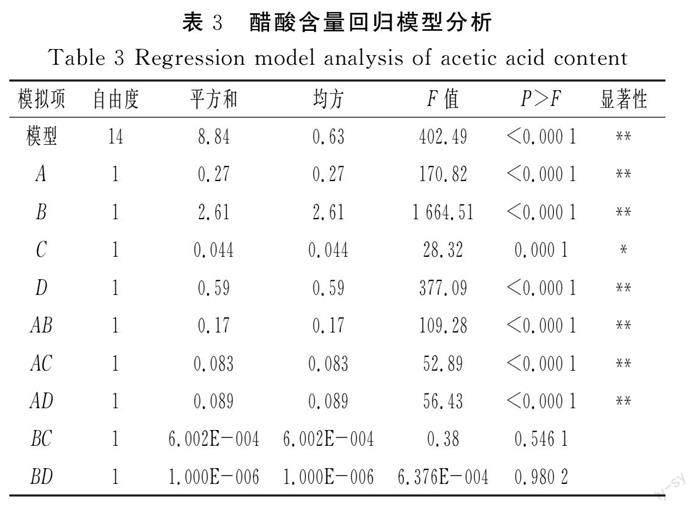

以总酸含量為响应值对各因素进行多元回归拟合分析,得到方程Y=+5.61+0.15A+0.47B+0.061C-0.22D-0.21AB-0.14AC+0.15AD-0.012BC-5.000E-004BD-0.015CD-0.59A2-0.65B2-0.31C2-0.52D2,R2=0.995 0。对模型进行方差分析和显著性检验,以确定模型的有效性及各因素对模型方程的影响,结果见表3。

由表3可知,刺梨醋的固态发酵模型的P<0.01,说明响应面模型极显著;失拟项的P为0.065 0,大于0.05,表明失拟项不显著,所以试验方法可靠,预测值与试验值误差较小,R2为0.995 0,相关系数接近1,以上均表示试验结果可以很好地拟合数学模型,数学模型预测结果可靠,可用来预判和分析刺梨醋固态发酵工艺参数。由方差分析可知,醋醅水分含量、醋醅初始酒精度和发酵温度对刺梨醋总酸含量的影响极显著(P<0.01),醋酸菌接种量的影响显著(0.01 2.3.2 响应面分析及优化 响应面可以反映出各个因素间交互作用的显著性,曲面变化相应表现为响应值变化的大小[20]。响应曲线越陡、等高线图越接近椭圆,表明两个因素的交互作用越显著。通过Design-Expert V8.0.6 软件分析得出的响应曲面图和等高线图见图6~图11,醋醅水分含量、醋醅初始酒精度、醋酸菌接种量与发酵温度4个因素之间存在交互作用。 醋酸菌接种量与醋醅水分含量对总酸含量的交互结果:响应面坡度较陡且等高线呈椭圆形,说明这两个因素的交互作用较强,对响应值总酸含量的影响显著,这与桑葚果渣醋的研究结果相似[21]。当醋酸菌接种量为11%~13%,醋醅水分含量为72.5%~77.5%时,响应值总酸含量接近最高,表明在此范围内醋酸产酸能力较强。醋醅水分含量的坡度比醋酸菌接种量的坡度大且等高线较密集,说明醋醅水分含量对总酸含量的影响比醋酸菌接种量对总酸含量的影响大。 醋醅初始酒精度与醋醅水分含量对总酸含量的交互结果:响应面坡度较陡且等高线接近椭圆形,说明两个因素的交互作用较强,对响应值总酸含量的影响显著,与祁宏山等[22]的研究结果相同。当醋醅初始酒精度为5.5%~6.5%,醋醅水分含量为72.5%~77.5%时,响应值总酸含量接近最大值,表明在此范围内醋酸产酸能力较强。醋醅初始酒精度的坡度比醋醅水分含量的坡度大且等高线较密集,说明醋醅初始酒精度对总酸含量的影响比醋醅水分含量对总酸含量的影响大。 发酵温度与醋醅水分含量对总酸含量的交互结果:响应面坡度较陡且等高线接近椭圆形,说明两个因素的交互作用较强,对响应值总酸含量的影响显著。当发酵温度为31~33 ℃,醋醅水分含量为72.5%~77.5%时,响应值总酸含量接近最大值,表明在此范围内醋酸产酸能力较强。发酵温度的坡度比醋醅水分含量的坡度大且等高线较密集,说明发酵温度对响应值总酸含量的影响比醋醅水分含量的影响大。 醋酸菌接种量与醋醅初始酒精度和发酵温度与醋醅初始酒精度对总酸含量的交互结果:响应面坡度较大,说明两两因素的交互作用较强,但等高线图呈圆形,表明两两因素的交互作用较弱,影响不显著。 发酵温度与醋酸菌接种量对总酸含量的交互结果:响应面坡度较小且等高线图呈圆形,表明两因素的交互作用较弱,影响不显著。 2.3.3 响应面验证试验 经过软件Design-Expert V8.0.6的优化,得到刺梨醋固态发酵的最佳工艺条件为醋醅水分含量74.9%、醋醅初始酒精度6.24%、醋酸菌接种量12.82%、发酵温度31 ℃,在此条件下发酵,醋酸含量最高,为5.65 g/100 g。为检验预测结果的真实性,对上述条件进行试验验证,同时考虑到实际情况,将最佳工艺条件修改为醋醅水分含量75%、醋醅初始酒精度6.3%、醋酸菌接种量13%、发酵温度31 ℃。在此条件下进行刺梨醋固态发酵,得到刺梨醋醋酸含量为5.59 g/100 g。 3 结论 为增加刺梨果渣的附加值,以刺梨汁为原料,添加刺梨干果渣,研究刺梨醋固态发酵的工艺条件。通过单因素试验研究醋醅水分含量、醋醅初始酒精度、醋酸菌接种量、发酵温度对醋酸发酵的影响,试验结果表明,醋醅水分含量在70%~80%、醋醅初始酒精度在5%~7%、发酵温度在30~34 ℃、接种量在10%~14%时产酸能力较好。在单因素试验的基础上对刺梨醋固态发酵进行响应面试验,建立了刺梨醋固态发酵的回归模型:Y=+5.61+0.15A+0.47B+0.061C-0.22D-0.21AB-0.14AC+0.15AD-0.012BC-5.000E-004BD-0.015CD-0.59A2-0.65B2-0.31C2-0.52D2。通过响应面试验得出刺梨醋固态发酵最佳工艺条件为醋醅水分含量75%、醋醅初始酒精度6.3%、醋酸菌接种量13%、发酵温度31 ℃。在此条件下进行刺梨果醋发酵,得到刺梨果醋醋酸含量为5.59 g/100 g,与理论值相差不大。因此,经过响应面优化后的刺梨果醋固态发酵最佳工艺参数准确可靠,且具有实际的意义。该试验以刺梨原汁为原料,刺梨果渣为辅料固态发酵制备刺梨醋,并确定刺梨醋固态工艺的最佳发酵条件,为综合利用刺梨果渣提供了理论参考。 参考文献: [1]李欣燃,朱淼,韩世明,等.刺梨叶总黄酮超声辅助提取工艺优化[J].食品研究与开发,2019(12):189-193. [2]张丹.无籽刺梨酶法制汁工艺及果粉制备研究[D].重庆:西南大学,2017. [3]ZHANG C N, LIU X C, QIANG H J, et al. Inhibitory effects of Rosa roxburghii Tratt juice on in vitro oxidative modification of low density lipoprotein and on the macrophage growth and cellular cholesteryl ester accumulation induced by oxidized low density lipoprotein[J].Clinica Chimica Acta,2001,313(1-2):37-43. [4]王慧竹.刺梨有效成分分析及其體外生物活性研究[D].长春:吉林大学,2018. [5]夏仕青,张爱华.刺梨的营养保健功能及其开发利用研究进展[J].贵州医科大学学报,2018,43(10):1129-1132,1153. [6]周禹佳,樊卫国.刺梨果渣的营养、保健成分及利用价值评价[J].食品与发酵工业,2021,47(7):217-224. [7]吕佳敏,刘同亭,田瑛.刺梨的主要医学功效及应用研究进展[J].实用医药杂志,2018,35(4):370-372. [8]秦龙龙,周锐丽.刺梨的营养保健功能及应用发展趋势[J].食品研究与开发,2016,37(13):212-214. [9]王怡,李贵荣,朱毅.刺梨食品研究进展[J].食品研究与开发,2019,40(18):213-218. [10]于群,吴紫千,张存智.果醋的研究进展[J].现代食品,2019(21):22-24. [11]周振明,柳刚,何金凤,等.固态发酵白酒生产工艺过程分析[J].食品工程,2014(2):51-52. [12]马宇,黄永光,唐东亚,等.金银花纯花固态发酵酒风味特征及活性功能成分分析[J].食品科学,2018,39(24):249-255. [13]张霁红,康三江,曾朝珍,等.苹果玫瑰醋复合饮料营养成分及抗氧化性分析[J].中国酿造,2020(1):198-202. [14]徐融融,卢红梅,吴震,等.不同发酵方式对铁皮石斛醋有机酸及风味特征影响的分析[J].中国酿造,2022,41(3):38-44. [15]孙娜.三种发酵方式柑橘果醋品质及细菌微生物多样性的研究[D].延吉:延边大学,2020. [16]曾巧辉,宋玉琼,刘壮彬,等.甜酒酿的研制及营养价值研究[J].佛山科学技术学院学报(自然科学版),2020(4):28-35. [17]赵凯,许鹏举,谷广烨.3,5-二硝基水杨酸比色法测定还原糖含量的研究[J].食品科学,2008(8):534-536. [18]张丽.高盐稀态酱油发酵过程中添加酵母的研究[D].贵阳:贵州大学,2019. [19]中华人民共和国卫生部,国家标准化管理委员会.食醋卫生标准的分析方法:GB/T 5009.41—2003[S].北京:中国标准出版社,2003. [20]刘小杰,何国庆,陈启和,等.黑曲霉β-葡萄糖苷酶发酵培养基的优化[J].中国食品学报,2006(2):6-10. [21]吴煜樟.桑葚果渣醋的研究[D].贵阳:贵州大学,2020. [22]祁宏山,王治业,彭轶楠,等.响应面法优化荞麦醋醋酸发酵工艺的研究[J].中国酿造,2022,41(6):159-163.