SLM 和SLM+HT 成形TA17 合金的微观组织与变体选择特征

付超,芦丽莉,袁军,叶义海,黄卫东

(中国核动力研究设计院,成都,610213)

0 序言

钛合金是一种具有高比强度、优异耐腐蚀及可焊接性能的结构材料,被广泛应用于航空航天、生物医疗及核能领域[1-5].此外,钛合金普遍被认为具有极佳的增材制造性能,目前已成为增材制造领域最被广泛应用的合金体系[6-8].增材制造的钛合金零部件通常具有强度与锻件相当、塑性略低于锻件及硬度偏高的特征;在经过热处理(heat treatment,HT)后,能够达到较为均衡的强度、塑性及硬度组合.以TC4 为例,选区激光熔化(selective laser melting,SLM)打印态通常性能室温抗拉强度可超过1 000 MPa,但断后伸长率普遍低于10.0%;但在退火处理后,虽然抗拉强度略有下降,但断后伸长率可接近锻造态TC4 合金[9-10].造成增材制造钛合金这一性能特征的根本原因是,增材制造过程中,钛合金所经历的特殊热过程会导致其微观组织与锻造不同,进而影响其力学性能.

为了推广增材制造钛合金零件的工程应用,有必要对增材制造钛合金微观组织形成及演变特征进行系统分析,进而分析微观组织特征对其力学性能的影响.Dutta 等人[11]总结了不同增材制造方法下,TC4 合金的微观组织特征,结果表明,激光及电子束增材制备的TC4 合金均以针状相为主,这一特征在α 及α+β 钛合金中普遍存在,也使得增材制造钛合金具有高强度和低塑性.TA17 合金是一种被广泛应用于制备核动力设备的近α 钛合金.团队前期研究结果表明,TA17 合金具有优异的增材制造适应性,且其打印态下具有优异的力学性能,通过HT 调控后,塑性显著提升,力学性能整体更为均衡[12-13].但是,尚未见针对增材制造成形TA17合金微观组织演变特征的公开研究报道.

以TA17 合金为研究对象,对其在SLM 和SLM+HT 两种状态下的微观组织特征进行系统表征和分析;系统对比SLM 和SLM+HT 状态下TA17 合金增材制造致密度、微观组织特征、相形成规律、织构特征及变体选择规律,为TA17 合金增材制造技术的研发及工程应用提供技术参考,同时为核动力领域TA17 合金关键零部件的制造工艺优化.

1 试验方法

1.1 SLM 制造方法

以TA17 合金粉末为研究对象,开展SLM 制造,表1 为TA17 合金粉末化学成分.SLM 制造工艺参数和粉末粒度范围如表2 所示.热处理工艺为950 ℃/2 h+空冷.

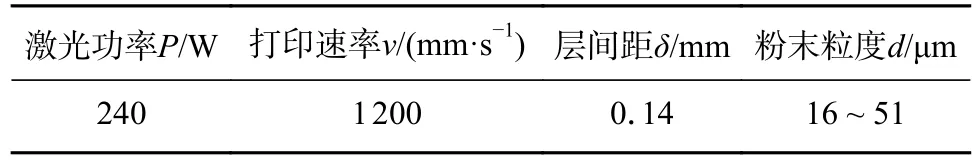

表1 SLM 成形用TA17 合金粉末成分(质量分数,%)Table 1 Compositions of TA17 powder for SLM

表2 SLM 制造工艺参数及粉末粒度范围Table 2 SLM process and particle size range of TA17 powder

1.2 组织表征方法

对经240~ 2000 号砂纸打磨并机械抛光的SLM 和SLM+HT 试件进行化学浸蚀,浸蚀剂为HF+HNO3+H2O 溶液,体积比1∶4∶15,浸蚀时间10~ 15 s;利用JSM-7900F 型场发射扫描电子显微镜分别完成SLM 和SLM+HT 试件垂直于打印方向和平行于打印方向的显微组织形貌表征.利用Symmetry S2 型场发射扫描电子显微镜搭配的电子背散射衍射(electron backscatter diffraction,EBSD)组件对SLM 和SLM+HT 试件两种方向下TA17合金的微观组织进行了测试,测试后利用Aztec Crystal 2.1 软件对EBSD 结果进行了系统分析.

2 试验结果与分析

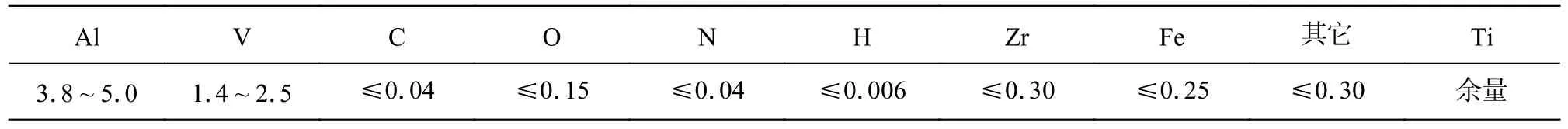

2.1 Micro-CT 表征结果

图1 为SLM 成 形TA17 合 金Micro-CT 表 征结果,表征尺度为10 mm × 10 mm × 10 mm.在该激光工艺下成形TA17 合金试件内部缺陷极少,最大缺陷体积近0.001 27 mm3,总缺陷体积约为0.104 mm3,试件致密度约为99.99%,远超同类合金铸造成形的致密度,证明TA17 合金具有极佳的增材制造适应性.

图1 SLM 成形TA17 合金Micro-CT 表征结果Fig.1 Micro-CT characterization results of SLM formed TA17 alloy

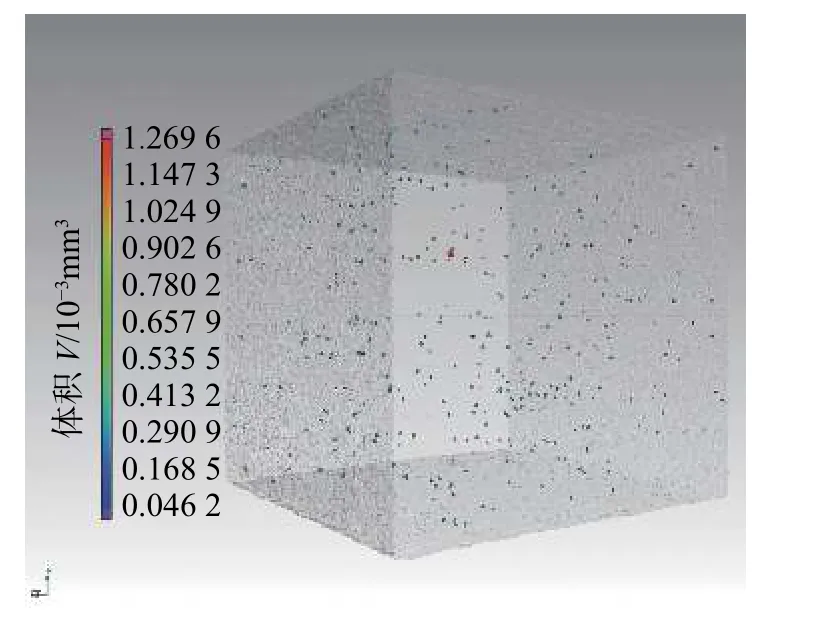

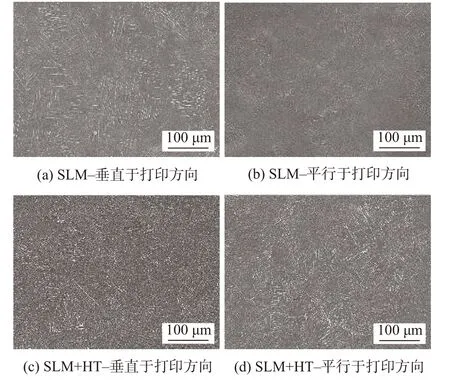

2.2 显微组织形貌

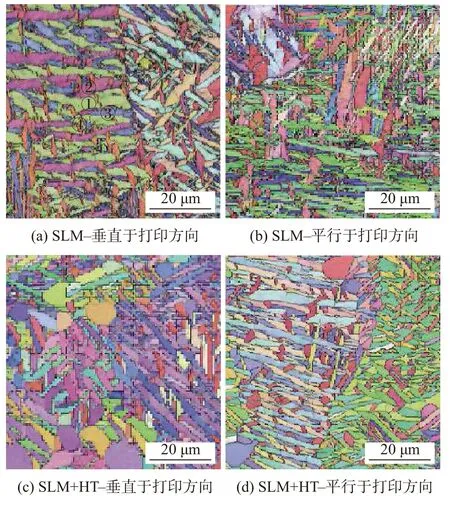

图2 为SLM 和SLM+HT 成形TA17 合金的微观组织形貌.如图2a 所示,SLM 成形后,垂直于打印方向时TA17 合金的微观组织状态呈等轴晶,晶粒内部分布有密集针状相,同一晶粒内部同时分布有多种取向的针状相;按近α 钛合金相变规律,针状相应为α 相.在平行于打印方向,SLM 成形后TA17 合金的晶粒形貌同样接近等轴晶,在该尺度下未见明显柱状晶(图2b).晶粒内部针状相分布与图2a 所示垂直打印方向相同,均为细小针状α 相,且同样具有多种取向.图2c 和图2d 为SLM +HT 成形TA17 合金不同方向的微观组织,在经历950 ℃/2 h+空冷后,晶粒组织与HT 前相似,为等轴晶,但晶粒内部针状α 相消失,转变为两种类型混合的组织状态,分别是大块状和板条状,按近α 钛合金相变规律,应分别为初生α 相和板条状的次生α 相.

图2 SLM 和SLM+HT 成形TA17 合金SEM 形貌Fig.2 SEM morphology of TA17 alloy formed by SLM and SLM+HT.(a) SLM−perpendicular to printing direction;(b) SLM−parallel to printing direction;(c) SLM+HT−perpendicular to printing direction;(d) SLM+HT−parallel to printing direction

2.3 微观织构

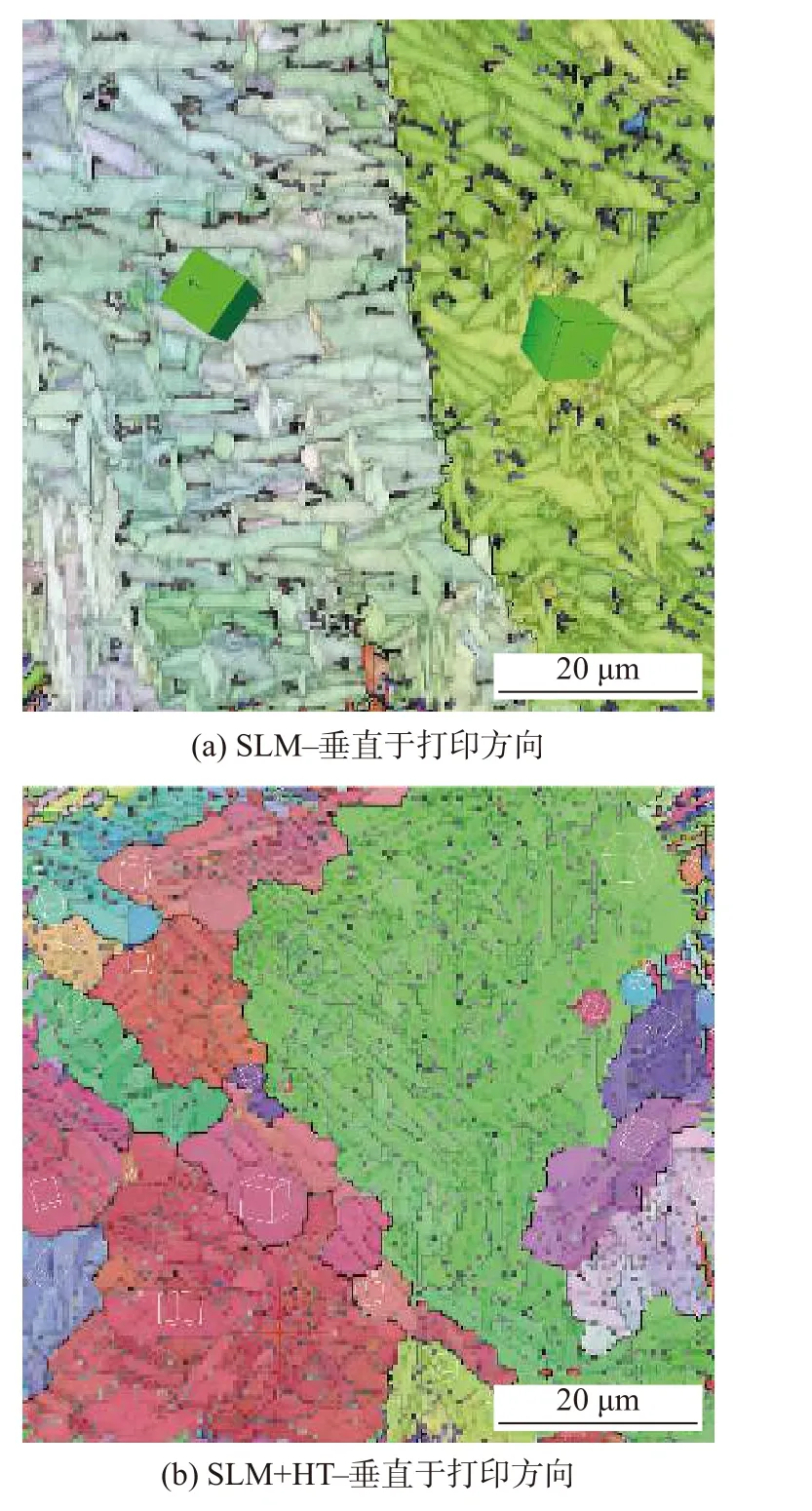

为了对图2 所示等轴晶内部不同形貌的微观组织形貌进行深入分析,利用EBSD 对SLM 和SLM+HT 成形TA17 合金微观组织进行了表征.图3 为SLM 和SLM+HT 成形TA17 合金的反极图(inverse pole figure,IPF).如图3a 和图3b 所示,在垂直和平行于打印方向,均仅有约0.1%的β 相,其余均为具有六方结构的α 相.在同一晶粒内至少存在4 种不同取向的针状α 相.通过横向对比发现,平行于打印方向的针状α 相相较于垂直于打印方向的针状α 相宽度更窄.在同一晶粒内,部分针状相通常更宽且长度更长,如图3a 中①和②所示组织,而图中③和④所示组织则明显更窄更短,表明在组织形成过程中不同取向的相形成过程具有一定的择优性.

图3 SLM 和SLM+HT 成形TA17 合金的IPFFig.3 IPF of TA17 alloy formed by SLM and SLM+HT.(a) SLM−perpendicular to printing direction;(b)SLM−parallel to printing direction;(c) SLM +HT−perpendicular to printing direction;(d) SLM +HT−parallel to printing direction

SLM+HT 后针状α 相转变为双态α 相,EBSD结果表明,在同一晶粒内板条取向更为复杂,且在晶粒之间可见明显的块状相(图3c 和图3d).此时,同样能够在组织形貌中观察到不同取向板条之间的尺寸差异,即SLM+HT 后微观组织演变同样存在变体选择.

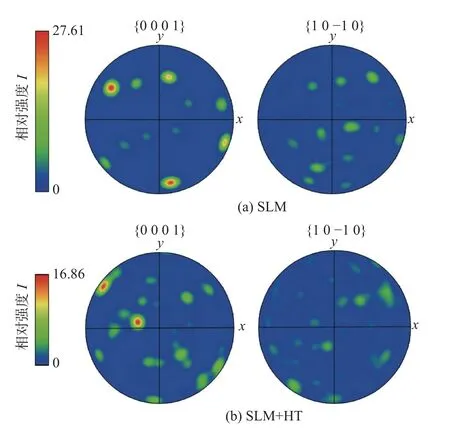

对图3 所示不同形态的α 相的织构进行进一步分析,SLM 和SLM+HT 对应的极图如图4 所示.如图4a 所示,该组织中至少包含了{0001}<10-10>、{10-10}<11-20>及{11-20}<10-10>3类板织构,其中{0001}<10-10>织构强度最高,达到27.61;SLM+HT 后,织构强度降低,最高织构强度仅为16.86,但其织构散漫程度增加,结果表明,在SLM+HT 过程中有不同类型的织构及变体的形成.

图4 SLM 和SLM+HT 成形TA17 合金IPFFig.4 IPF of TA17 alloy formed by SLM and SLM+HT.(a) SLM;(b) SLM+HT

2.4 变体选择

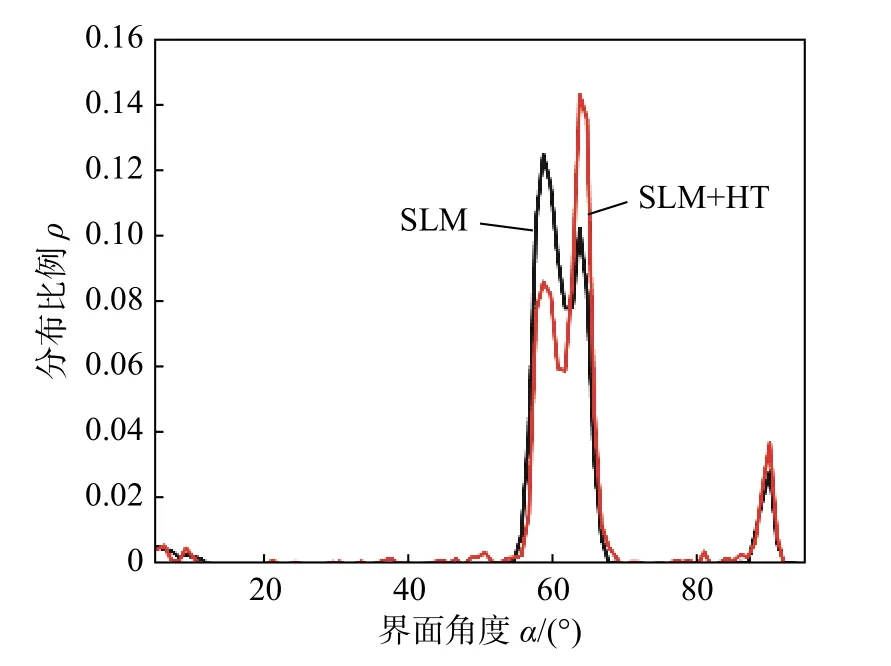

图5 为SLM 和SLM+HT 成形TA17 合金相邻板条之间的界面角度分布.如图5 所示,在界面角度10°,60°,90°附近可见4 个较明显的峰,分别对应钛合金β→α 转变过程中12 种变体所形成的5 种取向关系,即10.53°/[0001]、60°/[11 -20]、60.83°/[-1.377 -12.3770.359]、63.26°/[-1055-3]和90°/[1 -2.381.380],其中60°/[11 -20]和60.83°/[-1.377 -12.3770.359] 2 个峰融合为1 个峰[14].在理想状态下,β→α 转变过程中5 个峰强度比应为1∶2∶4∶2∶2.在图5 中可见峰的比值与理想比值不符,即可认为SLM 和SLM+HT 过程中,均有变体选择过程.其中,在SLM 过程中,强度过低的峰有10.53°及90°,而63.26°峰的强度明显超过90°峰的强度及10.53°峰强度的两倍;此时,60°/[11-20]、60.83°/[-1.377 -12.3770.359]融合为1 个峰,难以进行分辨,但仍能见到2 峰叠加后,强度超过其它3 个峰.在SLM+HT 过程中,10.53°及90°对应峰仍较低,但强度略有增加;此外,变化较大的峰强度为63.26°及60°和60.83°融合的峰,63.26°峰强度显著增加,而60°强度显著降低,即在SLM+HT 过程中63.26°/[-1055 -3]对应的2 种变体占比明显增加,而60°/[11 -20]和60.83°/[-1.377 -12.3770.359]对应的6 种变体的占比显著减少.

图5 SLM 和SLM+HT 成形TA17 合金相邻板条之间的界面角度分布Fig.5 Distribution of boundary angle between adjacent laths of SLM and SLM+HT formed TA17 alloy

3 讨论与分析

钛合金微观组织形成主要受温度和应力状态影响,其中,热处理温度和冷却速率是影响钛合金合金相转变及变体选择的主要因素[14-19].

钛合金β→α 相变过程中的冷却速率对α 相成分及形貌具有决定性作用.以TC4 为例,其CCT 图显示β 相的形成温度约为1000 ℃.从1000 ℃冷却时,相变产物取决于冷却速率.Ahmed等人[20]的研究表明,当冷却速度约为525 ℃/s,β 相通过非扩散相变迅速转变为六方结构的亚稳α'马氏体.α'马氏体通常呈针状,在晶界内和晶界处存在大量位错和层错.当冷却速度降低到410 ℃/s时,β 相以扩散转变的形式转变为α 相,α 相在β 晶界析出长大.然而,由于冷却速率仍然很高,最终将形成针状α 相.当冷却速率较低时(<20 ℃/s),α 相从β 晶界析出,完全长大,最终形成板条状.同时,HT 温度对钛合金相变同样具有显著影响,谢英杰等人[21]对TA15 合金不同温度下退火HT 后的微观组织特征进行了分析.结果表明,在α+β 两相区(约750~ 950 ℃)进行HT 时,随着退火温度的升高,初生α 相比例逐渐降低、次生α 相比例逐渐增加;同时,α 相等轴程度逐渐增加,并随温度的升高逐渐粗化.在β 相区进行HT 时,魏氏体组织将在退火过程中析出.

利用SLM 制备了TA17 合金,制备过程中的冷却速率超过1000 ℃/s,此时合金微观组织为针状α'相马氏体,如图2a 和图2b 所示.此后,对SLM进行950 ℃/2 h+空冷处理后,由于950 ℃处于TA17 合金两相区,HT 后形成的微观组织为初生α 相和次生α 相共存,且α 相由热处理前的针状转变为板条和等轴状,如图2c 和图2d 所示.

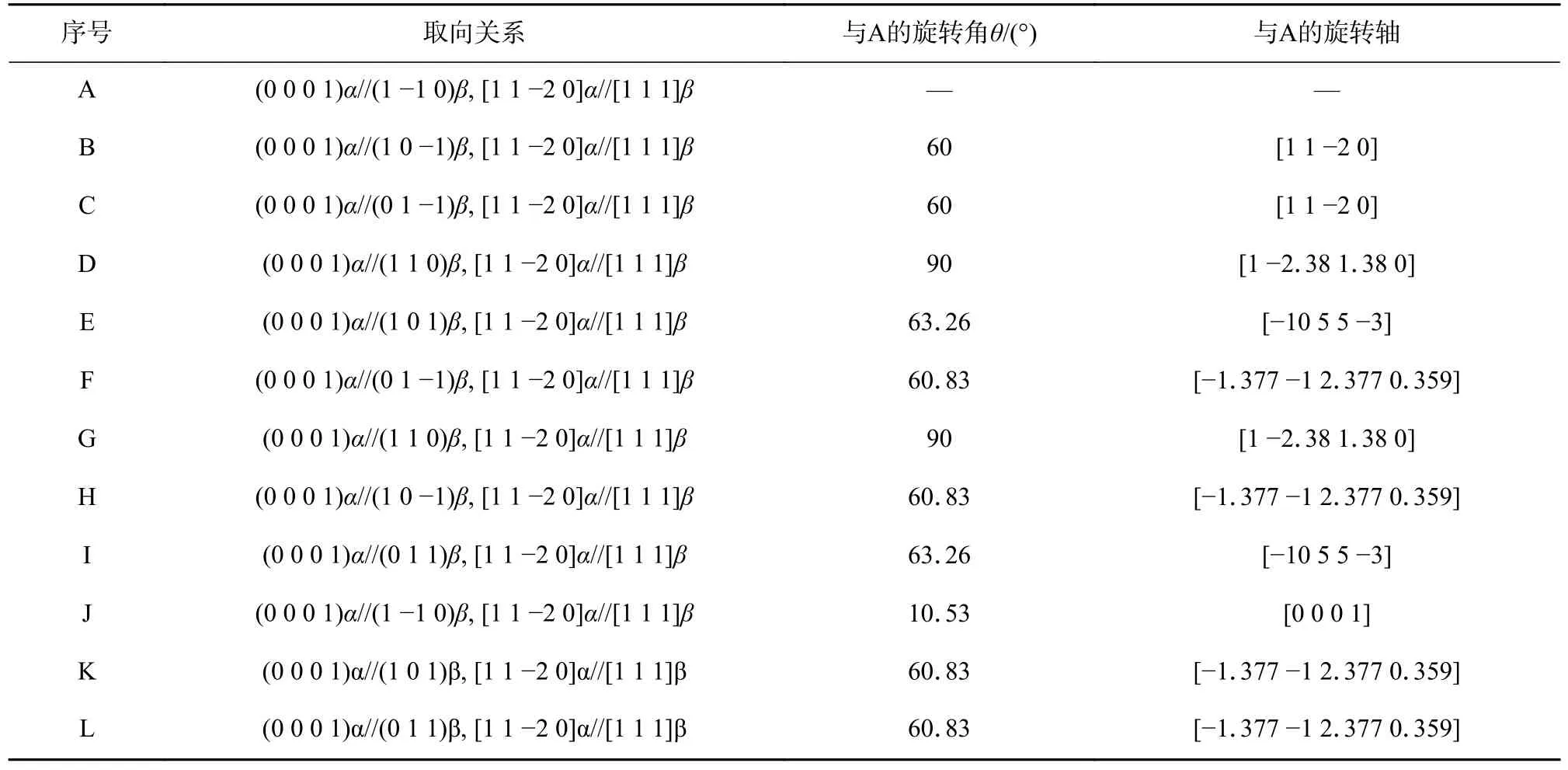

在钛合金发生微观组织演变时,受β→α 相变过程中的Burgers 取向关系(0001)α//{110}β 和<1120 >α//< 111 >β 影响,在一个β 晶粒内可能会出现12 个α 相变体,如表3 所示[17,19].

表3 与β 相具有Burgers 取向关系的12 个α 相变体[17,19]Table 3 12 α variants with Burgers orientation relationship to β phase

理想状态下,12 个α 相变体的形成几率相同.从热力学角度来说,形成任意一个α 相变体所造成的系统能量变化也是完全相同的.因此,当把范围扩大到一个β 晶粒内时,形成的12 个α 相变体所应占有相同的体积分数.此种理想状态即成为无变体选择.然而,在实际材料中,由于各种因素的共同影响,β→α 相变时会造成某一个或几个α 相变体更容易形成.从热力学角度来说,形成这一α 相变体所造成的系统能量降低会更多,此时会发生变体选择.发生变体选择时,一个β 晶粒内的α 相变体形成几率不同,甚至仅有少数几个α 相变体能够形成.魏子淦等人[15]对TA10 合金的变体分析结果表明,冷轧后及1100 ℃退火态下,合金发生了强烈的变体选择过程,形成大量< 11 -20 >60°的变体,并最终导致< 11 -20 >//ND(normal direction)织构的形成.

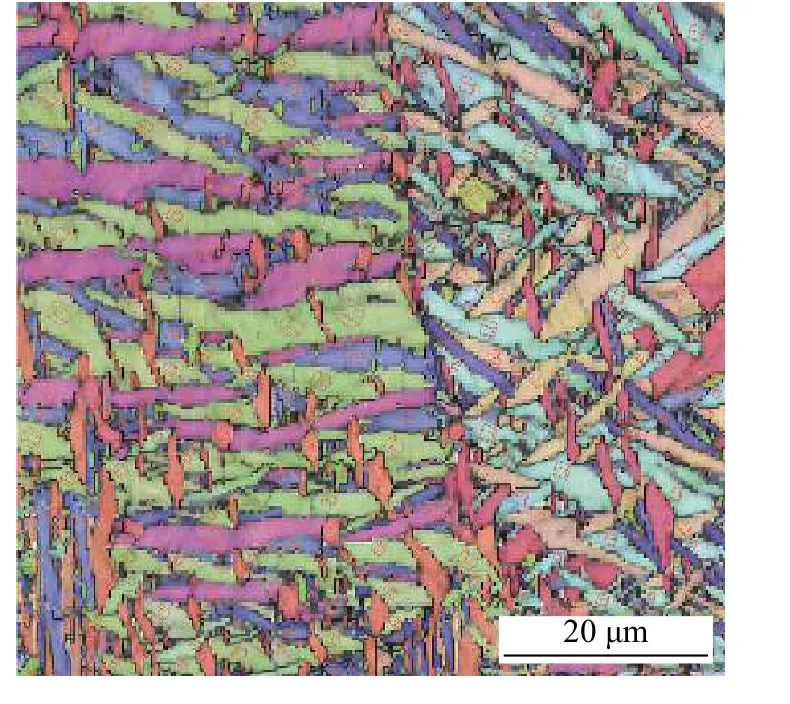

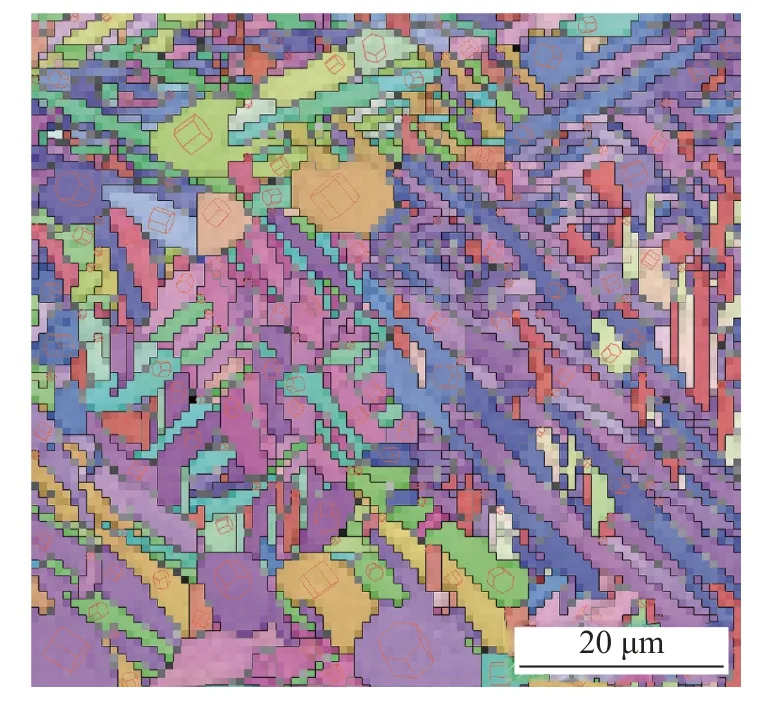

为了进一步分析在SLM 和SLM+HT 过程中,TA17 合金具体的变体选择情况.对其β 母相进行了重构,结果如图6 所示.SLM 状态下,TA17 合金同一个β 晶粒内部可见多种不同取向的α 相变体,但其比例不同.以图6a 为例,在该视场下,根据重构的β 晶粒取向欧拉角分别约为(235°,25°,89°)和(49°,43°,32°),根据其与α 相变体取向关系可分析得出,图3a 中①~④变体分别为表3 中所示F,B,A,C 4 种变体.在该β 晶粒中,4 类变体均为60°/[11 -20]和60.83°/[-1.377 -12.3770.359]两种取向,与图5 所示结果相对应,且与前人的研究结果相吻合,此时,变体产生可使得系统能量最低.图 7 和 图 8 为 SLM 和 SLM+HT 成 形TA17 合金不同变体取向.TA17 合金在此状态下主要的变体包括表3 中所示A,E,H,K 等,同样均为60°附近取向的变体,等轴状α 相变体多为J 类.该结果与图5 所示相邻板条之间的界面角度相吻合.此外,对比图6b 和图8 中α 和β 取向分布,可见SLM+HT 成形TA17 合金分布随机性超过SLM 成形TA17 合金,印证了SLM+HT 后织构散漫程度更高的结果.

图6 SLM 和SLM+HT 成形TA17 合金β 母相重构结构Fig.6 Reconstructed β parent phase of SLM and SLM+HT formed TA17 alloy.(a) SLM−perpendicular to printing direction;(b) SLM+HT−perpendicular to printing direction

图7 SLM 成形TA17 合金不同变体取向Fig.7 Different variant orientations of SLM formed TA17 alloy

图8 SLM+HT 成形TA17 合金不同变体取向Fig.8 Different variant orientations of SLM+HT formed TA17 alloy

4 结论

(1)受高冷却速率影响,SLM 成形TA17 合金微观组织主要为针状α(α′)相;在α+β 两相区退火热处理后,形成双态α 相组织,分别为等轴状及板条状α 相.

(2) SLM 成形过程中,TA17 合金的微观组织中织构强度较高,至少包括{0001} < 10 -10 >、{10-10} < 11 -20 >及{11 -20} < 10 -10 >3 类板织构,其中织构强度最高达到27.61;SLM+HT 后,织构强度降低,最强织构强度仅为16.86,但织构散漫程度增加,表明在SLM+HT 过程中有不同类型的织构和变体的形成.

(3) SLM 成形过程中,变体选择倾向于60°/[11-20]和60.83°/[-1.377 -12.3770.359],而 在SLM+HT 后变体选择倾向于63.26°/[-1055 -3].SLM+HT 后变体选择更多样,对应其织构散漫程度增加.