基于高熵合金中间层的Q235 钢/6061 铝合金电阻点焊接头的组织与性能

蒋淑英,蔡畅,赵明,黄万群

(中国石油大学(华东),青岛,266580)

0 序言

铝及铝合金具有质轻、高比强度和高耐腐蚀等优异性能.低碳钢具有良好的强度、塑性及低廉的价格.由两者构成的复合结构,能够将两者的优势结合起来,既满足单一金属本身无法满足的性能要求,又能减轻结构重量、降低成本和节约能源,在航空、航天和汽车制造领域具有极大的应用前景[1-2].但由于钢和铝之间较大的性能差异和较低的相容性,易在焊接过程中产生FexAly脆性化合物,严重影响接头质量[3-5].因此如何实现钢/铝之间的可靠连接是钢/铝复合结构的关键.

国内外研究人员采用了各种焊接方法对钢和铝进行焊接研究,发现最有可能解决钢/铝焊接难题的就是在两者之间加入扩散阻挡层,但最大的难点在于寻找一种对铝和铁均有一定相容性且又不会产生脆性化合物的中间层[6-8].

高熵合金的出现为解决钢/铝异种金属焊接问题提供了新的思路.高熵合金的高熵效应和迟滞扩散效应使得金属间化合物的产生被抑制,体系容易形成简单的无序固溶体结构,有利于获得优异的力学性能[9].此外,高熵合金对于元素的包容能力较大,元素含量在一定范围内变化时,并不会引起合金晶体结构的变化[10-11].因此,具有简单固溶体结构的高熵合金有作为异种金属焊接中间层的潜力.例如Liu 等人[12]采用CoZnCuMn0.8Si0.2和FeCoCrNiMn 高熵合金粉末对304 不锈钢/6061 铝合金进行了激光焊,研究发现,两种高熵合金粉末通过填充可以将钢和铝成功连接起来,在连接处产生了高熵效应,有效地避免了Fe-Al 化合物的生成,同时还使得焊缝区域形成均匀细小的等轴晶.Khorrami 等人[13]将Al0.5FeCoCrNi 作为中间夹层进行了钢/铝的电阻点焊,研究发现,采用高熵合金(high-entropy alloys,HEA)层间焊接的接头比无层间焊接的接头的拉剪载荷有明显提高.郭嘉宝[14]将高熵合金制备成薄片加入到钢和钛中间,通过电阻点焊实现了钢和钛的可靠连接,研究发现,Q235/HEA/TA2 电阻点焊接头宏观形貌完整,无明显的焊接缺陷,焊缝区域组织均匀细小,为体心立方晶格(body center cubic,BCC)和面心立方晶格(face center cubic,FCC)固溶体,抑制了金属间化合物的产生.裴龙基等人[15]将Co13Cr28Cu31Ni28高熵合金作为中间过渡层,采用脉冲钨极惰性气体保护焊(tungsten inert gas welding,TIG 焊)实现了TA2钛与Q235 钢的良好连接,焊缝组织为BCC 和FCC 的固溶体结构,无脆性金属间化合物的产生,接头的抗拉强度达到224 MPa.

电阻点焊具有高效率、高自动化程度和低成本等优势,是制造钢-铝复合结构的重要技术.因此,将高熵合金引入到钢/铝异种金属的电阻点焊中,将其作为中间夹层放置于钢和铝之间进行电阻点焊试验,并对接头进行组织和力学性能分析,为解决钢-铝异种金属焊接难题提供新的思路.

1 试验方法

1.1 中间层高熵合金成分设计及制备

采用高熵合金作为焊接中间层时,其元素的选取需考虑中间层材料对母材的润湿性以及对母材元素的冶金相容性,避免脆性金属间化合物的产生.从润湿性角度考虑,中间层材料应该含有一定量的Fe,Al 元素,由于焊接过程中焊缝里必然有母材的熔入.为了保证焊缝金属达到高熵化的成分要求,中间层材料里Fe,Al 元素含量不宜过高.此外,根据高熵合金的设计要求,为了使合金具备高混合熵,合金需由5 种或以上不同元素组成,合金的混合焓范围必须在-40~ 10 kJ/mol 之间,各成分元素之间的半径差必须在12%以内,并且所选元素原子半径和电负性接近[16].根据以上原则,高熵合金中间层选择了Co,Cr,Mn,Ni 为主要元素,Fe,Al 为次要元素,组成Fe0.2CoCrMnNiAl0.2高熵合金.Co,Cr,Mn,Ni 属于同一周期元素,具有相近的原子半径和电负性,等摩尔比熔炼后形成简单的FCC 固溶体结构,具有良好的强韧性,且对Fe,Al 均有良好的相容性.少量Fe 和Al 的加入则可以增加高熵合金与钢和铝合金母材的润湿性,提高接头界面质量.

将纯度大于99.9%的Co,Cr,Mn,Ni,Fe,Al 单质金属粉末按成分配比称取,采用球磨机混合均匀并压制成片,采用WK-I型非自耗真空电弧炉

进行金属熔炼,最后通过线切割将制备成形的纽扣状高熵合金切割成厚度为0.5 mm 的箔片待用.

1.2 焊接接头的制备

母材选用6061 铝合金和Q235 低碳钢,尺寸均为100 mm × 25 mm × 1 mm.6061 铝合金属于Al-Mg-Si 系,具有良好的焊接性,被广泛应用在汽车车身制造中.Q235 钢属于普通碳素结构钢,制造成本低,强度、塑性以及焊接性配合较好,在生产中应用极为广泛.焊接前,打磨母材和高熵合金中间层表面,去除氧化物与杂质,并用丙酮进行清洗.将厚度为0.5 mm 的高熵合金箔片作为中间夹层夹入到钢板和铝板之间,采用DN-75 型电阻点焊机进行电阻点焊试验,采用直径为8 mm 的F 电极,电极材料为铬锆铜,Q235 钢在上电极处,6061 铝合金在下电极处,搭接区尺寸为25 mm × 25 mm.经过前期试验优化出焊接工艺参数为:电极压力3 kN,焊接电流13 kA,焊接时间360 ms.

1.3 组织表征和性能测试

将焊接接头从焊缝中间切开,使用JSM-7200F型扫描电子显微镜(scanning electron microscope,SEM)观察接头的组织形貌,并配合MAX 50 型能谱仪(energy dispersive spectrometer,EDS)对点焊接头各区域内的元素组成和变化进行分析.通过X'Pert Pro MPD 型X 射线衍射仪确定点焊接头的相组成.利用HV-1000A 型维氏硬度计测试点焊接头的硬度分布,测试从钢母材侧、熔核区、界面区到铝母材侧,试验载荷为0.98 N,加载时间为15 s,测试点间距为0.1 mm.采用CTM8000 型电子万能试验机对焊接试样进行拉剪试验,为了确保搭接型焊接接头测试数据的准确性,避免在试验过程中因受力不在一个平面而发生扭转现象,在钢、铝母材的两侧均焊上1 mm 的垫片.

2 试验结果与讨论

2.1 中间层高熵合金的组织与性能

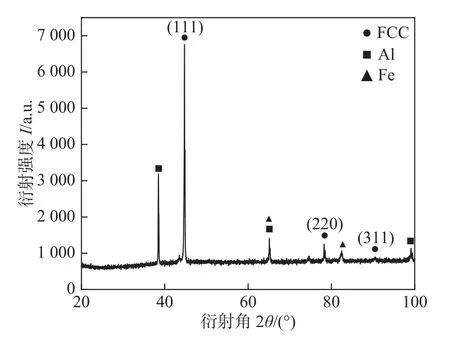

图1 为Fe0.2CoCrMnNiAl0.2高熵合金的XRD图谱和微观组织.图1a 为Fe0.2CoCrMnNiAl0.2高熵合金的X 射线衍射仪(XRD)图谱,利用MDI Jade 6.0 软件将衍射图谱与软件中的标准PDF 数据库进行对比可知,其晶体结构只有简单的FCC 型无序固溶体组成,无复杂的有序金属间化合物生成.因为合金有较高的混合熵,增加了组元间的相容性,抑制了金属间化合物的形成,所以熔炼后的中间层高熵合金只有简单的固溶体结构.具有简单FCC 固溶体结构的合金其晶面间距大、滑移方向多,塑性良好,用作焊接中间层可以很好地缓解焊接应力问题.图1b 为Fe0.2CoCrMnNiAl0.2高熵合金的微观组织,其组织形貌为典型的树枝晶,枝晶内部区域和晶间区域颜色明显不同,两区域应该存在成分偏析.对晶间区域(点1)和枝晶内部区域(点2)进行EDS 点成分分析,结果如表1 所示.从表1 可以看出,Co,Cr,Fe 3 种元素在枝晶内的含量偏高,而Mn,Ni,Al 3 种元素在晶间的含量更高.在熔炼合金的冷凝阶段,高熔点的Co,Cr,Fe 率先凝固分布在晶内,熔点较低的Mn,Ni,Al 组元冷凝时存在较长时间的液态相,凝固时被排挤到晶间附近,因此在晶间处富集.同时,Co,Cr,Fe 的二元混合焓较低,组元间有较好的互溶性.Mn,Ni,Al 3 种组元中Mn,Ni 之间的混合焓为-8 kJ/mol,也具有良好的互溶性,相对于晶内而言,Mn,Ni,Al 在晶间分布较多.Fe0.2CoCrMnNiAl0.2高熵合金的晶内和晶间虽然存在一定程度的成分偏析,但从XRD 图谱中并没有发现除FCC 固溶体之外的第二相生成,因此晶间的成分偏析并没有引起晶体结构的改变.

表1 图1b 中各点的EDS 分析结果(原子分数,%)Table 1 EDS analysis results of each points in Fig.1b

图1 Fe0.2CoCrMnNiAl0.2 高熵合金的 XRD 图谱和微观组织Fig.1 XRD pattern and microstructure of Fe0.2CoCr-MnNiAl0.2 HEA.(a) XRD pattern;(b) microstructure

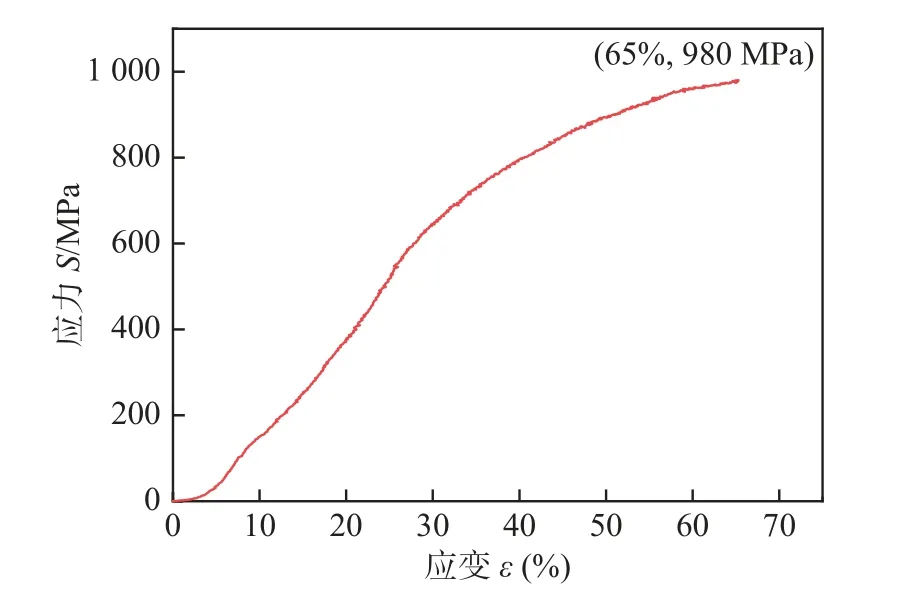

采用WDW-300E 型万能试验机对φ10 mm×5 mm Fe0.2CoCrMnNiAl0.2高熵合金圆柱形铸锭进行压缩试验,测试中间层高熵合金的强度和塑性变形能力,其室温下的压缩应力-应变曲线如图2 所示.当加载到万能试验机的最大压力时,试样只是被压成鼓状,未出现断裂,此时高熵合金的变形量为65%,压缩应力为980 MPa.因此,Fe0.2CoCrMn-NiAl0.2高熵合金的强度和塑韧性良好,可作为钢/铝异种金属电阻点焊的中间层材料.

图2 Fe0.2CoCrMnNiAl0.2 的压缩应力−应变曲线Fig.2 Compression stress−strain curve of the Fe0.2Co-CrMnNiAl0.2

2.2 Q235/Fe0.2CoCrMnNiAl0.2/6061 电阻点焊接头组织

2.2.1 接头宏观形貌

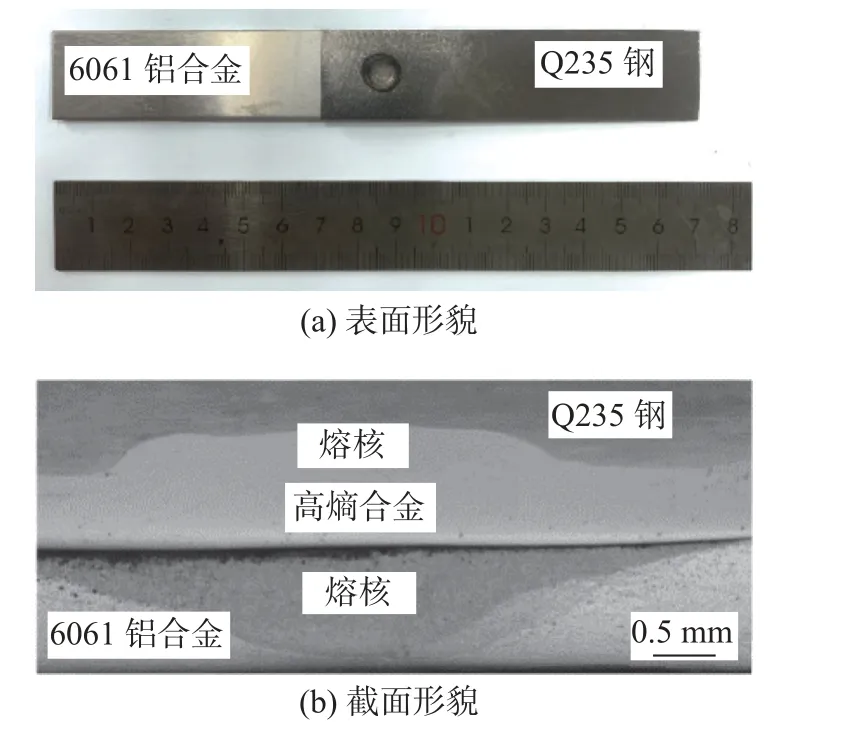

图3 为Q235/Fe0.2CoCrMnNiAl0.2/6061 电阻点焊接头的表面与截面形貌.在Q235 钢的表面存在着明显的电极压痕,压痕附近无点焊喷溅物的存在,且在焊点周围存在一圈黑褐色的环形区域.接头截面中钢侧和铝侧均有半椭圆形状的熔核,呈现出典型的双熔核形貌特征.焊接过程中,在电阻热的作用下,钢/高熵合金界面处发生熔化,在电极压力的作用下钢液与高熵合金液发生混合,形成液态熔池并发生冶金反应,冷却凝固后形成半椭圆形熔核,表现出熔焊特征.同时,由于铝的电阻率比钢小,铝侧产生的电阻热低,加之铝的散热性较强,因此在铝合金/高熵合金侧只有低熔点的铝合金熔化,高熔点的高熵合金不熔化,熔化的铝合金液体在固态高熵合金表面流动、润湿、铺展并发生原子互扩散和界面反应,冷却凝固后形成铝合金熔核及连接界面,表现出熔钎焊的特征.从宏观形貌可以看出,Fe0.2CoCrMnNiAl0.2高熵合金作为中间层实现了钢/铝间的有效连接,且接头成形美观,无焊接缺陷产生.

图3 点焊接头的表面和截面形貌Fig.3 Surface and section morphology of the spot welded joint.(a) surface morphology;(b) section morphology

2.2.2 钢侧熔核组织

钢侧熔核的显微组织及EDS 成分线扫描结果如图4 所示,点成分分析结果如表2 所示.从图4a可以看出,熔核上部、中部和底部晶粒形态明显不同.靠近钢侧熔合线区域的上部为柱状晶组织,该区域与铜电极最近,最先受到冷却水的作用,温度迅速下降达到过冷状态,同时半熔化的钢表面能较低,晶粒在此处迅速非自发形核,并在此时沿着接头的冷却梯度以柱状晶垂直于熔合线生长.熔核中部的组织由细小且互相平行的树枝晶构成,液态的高熵合金与从钢侧扩散而来的Fe 原子结合,在电极冷却的作用下,温度梯度较大,树枝晶的主轴垂直于熔合线向熔核中心生长.在熔核底部为柱状晶与等轴晶的混合组织,此处过冷度较低,且高熵合金的混乱度较高,抑制了晶粒的形核,只能依附于初生晶粒进行长大,冷却开始阶段一部分晶粒平行于散热方向生长形成柱状晶,随着凝固的进行,散热逐渐失去了方向性,晶粒的生长也不再只垂直于熔合线,因此部分形核较晚的晶粒开始向四周自由生长,最后形成了较多的等轴晶,由此在该区域形成了柱状晶和等轴晶混合的现象.从图4b 线扫描结果可知,Fe 元素的含量在钢侧熔合线处下降,随着距离不断的靠近熔核,含量持续降低,进入熔核后趋于稳定,而Co,Cr,Mn,Ni,Al 5 种元素的含量与Fe 元素含量的变化趋势相反.在整个熔核区域,6 种元素的含量基本稳定.

表2 图4a 中各点EDS 分析结果(原子分数,%)Table 2 EDS analysis results of each points in Fig.4a

图4 钢侧熔核的微观组织及 EDS 线扫描结果Fig.4 Microstructure and EDS line scan results of the nugget on steel side.(a) microstructure;(b) EDS line scan results

从表2 可以看出,钢侧母材中的点1 位置其化学成分中只含有Fe 元素,高熵合金中的元素没有越过熔合线进入钢母材;点2 为钢侧熔合线位置,其中含有原子分数为71.17%Fe,7.77%Co,7.68%Cr,5.15%Mn,7.48%Ni,0.66%Al,可以得出靠近钢母材的液态合金以钢母材晶粒为基体结晶凝固长大,其中Fe 为主要元素,其它高熵合金成分含量较低,但其比例与设计的高熵合金比例相近;点3 在靠近熔合线区域的柱状晶区,其中Fe 元素含量降低为35.21%(原子分数),其它元素的含量上升,其比例同样与设计的高熵合金比例相近.点4 和点5在熔核的中心位置,点6 在熔核底部位置,3 个点的各元素含量都与点3 相近,Co,Cr,Mn,Ni 元素在熔核内部分布均匀,并含有微量的Al 元素.因此,在整个熔核区域各元素互相固溶,并没有发生过度的扩散和偏析现象,钢侧母材熔化部分与高熵合金中间层的熔化部分重新熔合形成了新的高熵合金.

2.2.3 铝合金侧熔核组织

铝合金侧熔核的微观组织和EDS 线扫描结果如图5 所示,点成分分析结果如表3 所示.从图5a 可以看出,在高熵合金中间层与6061 铝合金界面处存在一条明显的金属过渡层,过渡层靠近铝侧位置出现针状和扁平的舌状结构,向铝侧熔核的内部伸展.过渡界面层在不同位置具有不同的厚度,厚度大约在1.4~ 1.8 μm 范围内,且厚度从熔核界面的中心向边缘逐渐减小,但界面层的形貌整体没有变化,只是深入铝侧熔核内部的舌状物和针状物的长度略有增加.铝侧熔核界面层的形成主要受到点焊接头温度场的影响,点焊时在高熵合金中间层与6061 铝合金界面中心处的温度最高,且散热较慢,高熵合金各元素与Al 元素之间可以充分扩散,产生冶金反应生成较厚的界面层;而在界面的边缘位置,温度低散热快,各元素之间的扩散有限,界面层厚度也就有所下降.

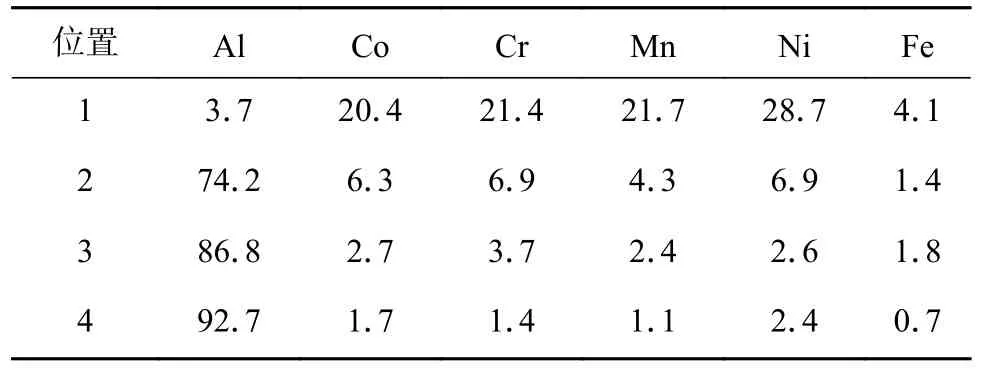

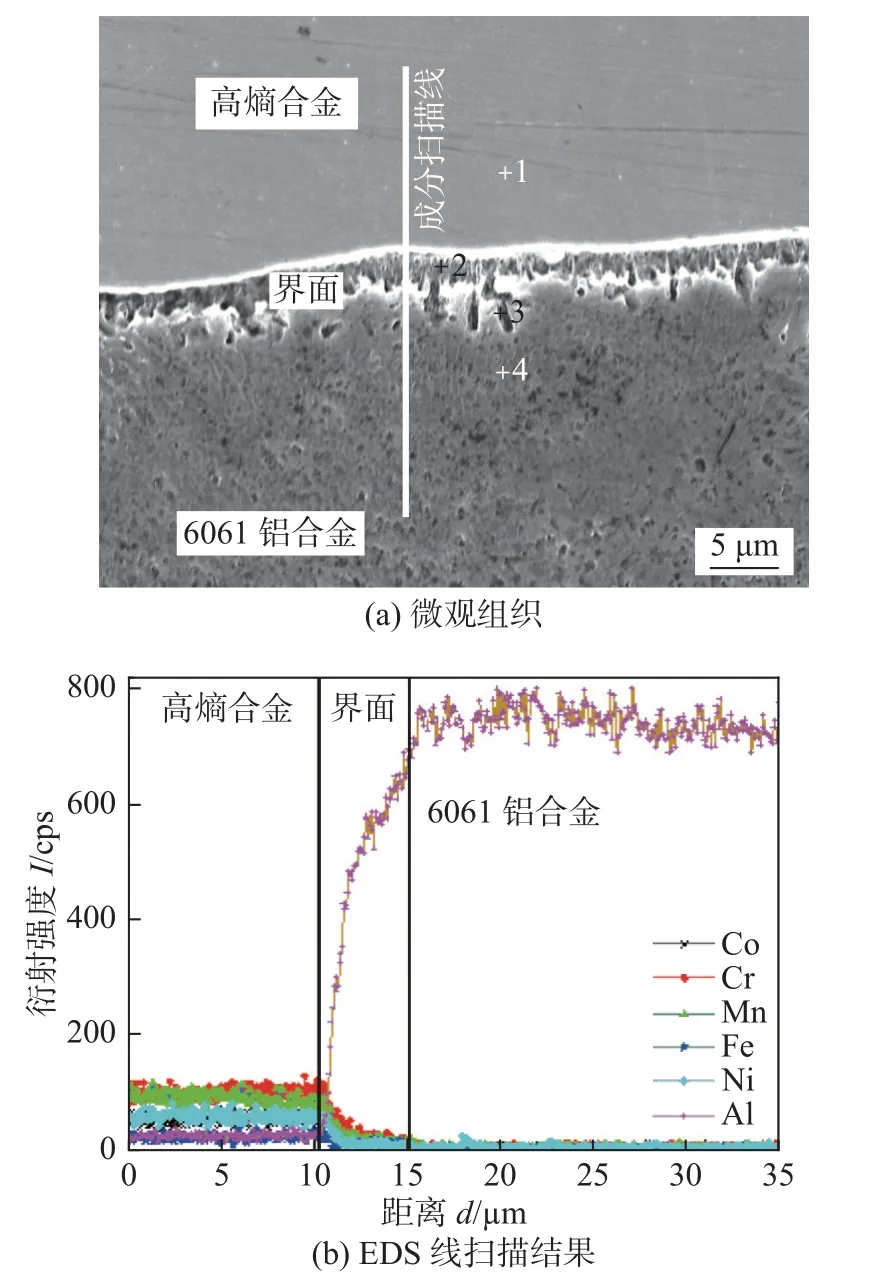

表3 图5a 中各点EDS 分析结果(原子分数,%)Table 3 EDS analysis results of each points in Fig.5a

图5 铝侧熔核的微观组织及 EDS 线扫描结果Fig.5 Microstructure and EDS line scanning results of the nugget on aluminium side.(a) microstructure;(b) EDS line scanning results

从图5b 线扫描结果看出,从高熵合金中间层到铝合金熔核,Al 元素的含量不断升高,高熵合金中的Co,Cr,Mn,Ni,Fe 元素不断下降,在远离界面的熔核处含量几乎为零.而在界面区,Al 元素和Co,Cr,Mn,Ni,Fe 元素的含量都成梯度变化,呈现出完全相反的扩散趋势.由此可见,铝合金与高熵合金中间层在界面处存在着互扩散现象,但过了界面区之后,高熵合金元素几乎为零,说明铝合金侧熔核基本由铝液凝固而成,靠近铝侧的高熵合金在点焊过程中基本不熔化,依靠铝液在高熵合金表面的润湿铺展和元素互扩散而形成的界面过渡层完成高熵合金和铝熔核的冶金结合.

从表3 可以看出,高熵合金中间层处的点1 位置的元素成分与焊接前成分相同,Al 元素并没有扩散到高熵合金中间层内部;在界面层的点2 位置和熔核内部的点3、点4 位置,均以Al 元素为主,原子分数分别达到了74.2%,86.8%和92.8%,从界面层到熔核内部快速递增;此外,在界面层和熔核内部均有一定量的高熵合金成分,各元素含量之比接近于高熵合金中间层各元素设计之比,说明高熵合金中间层中的各元素均扩散到了熔核内部.但不管是界面层还是熔核内部,均仅含有从高熵合金中扩散而来的微量Fe 元素,避免了钢/铝直接焊接过程中FeyAlx脆性化合物的生成.

2.2.4 接头相结构分析

对点焊接头进行XRD 衍射测试,分析其物相构成,结果如图6 所示.接头中除了母材中的α-Al 和α-Fe 相之外,在衍射角为44 °的附近出现了最大的衍射峰,其它衍射峰的衍射峰强度都比较低,分别出现在衍射角78°和91°附近.通过与数据库中PDF 卡片对比,衍射峰主要为FCC 相的单相固溶体结构,并没有常见的脆性金属间化合物的产生.点焊熔核内组织由单相面心立方固溶体组成,熔核内的多元素相互扩散,其高的吉布斯自由能促进了点焊熔核内固溶体的形成,避免了脆性金属间化合物的形成,有利于点焊接头焊接质量的提升.

图6 点焊接头的 XRD 图谱Fig.6 XRD pattern of the spot welded joint

2.3 基于高熵合金中间层的电阻点焊接头的性能

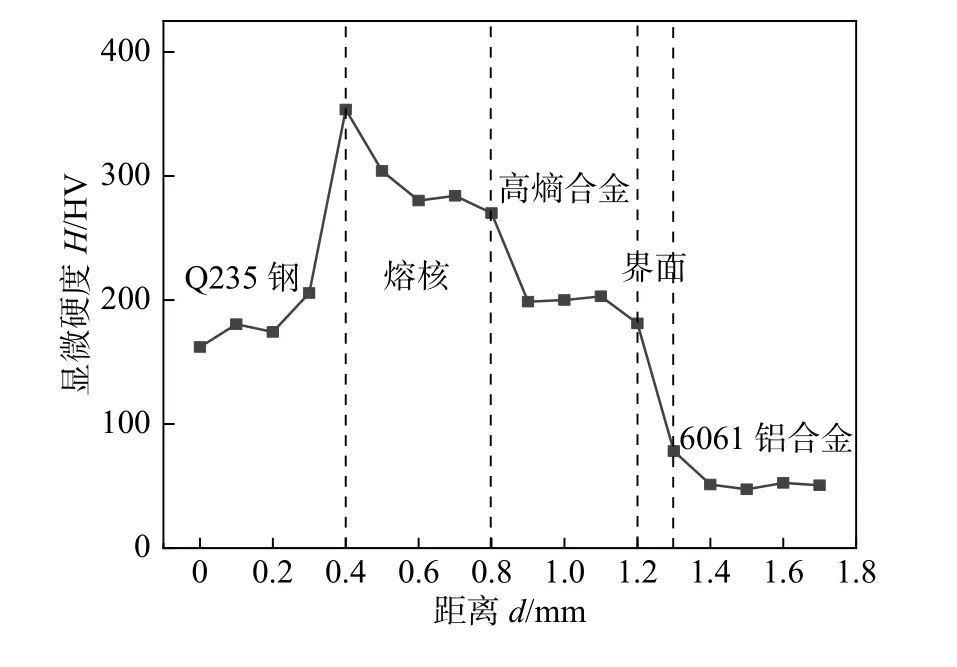

图7 为点焊接头的硬度分布.钢侧熔合线附近母材的显微硬度平均值为180.6 HV,略高于母材的原始硬度,且越靠近熔核区硬度越高,这主要是因为靠近熔核区的母材在焊接热的作用下发生了重结晶形成了较为细小的铁素体和珠光体;进入钢侧熔核区时,显微硬度值快速上升,平均显微硬度值达到了298.4 HV,此处在电阻热的作用下大量Fe 元素与高熵合金元素充分扩散混合,形成新的固溶体,使其硬度提升;在接头中间位置的高熵合金,因两侧母材元素无法扩散进入仍保持原来结构,其平均显微硬度值为203.3 HV;由图5 和表3 可知,在高熵合金与铝合金的界面处,形成了一定厚度的熔合过渡层,其中含有较多的Al 元素和高熵合金组元元素,因此其显微硬度略低于高熵合金硬度,但远高于铝合金母材硬度,达到181.1 HV;在铝侧熔核区的平均显微硬度值为55.98 HV,其显微硬度值分布变化趋于平坦.

图7 点焊接头的显微硬度分布Fig.7 Microhardness distribution of the spot welded joints

取相同焊接工艺参数下的3 个Q235/Fe0.2Co-CrMnNiAl0.2/6061 电阻点焊接头和1 个Q235/6061直接电阻点焊接头做拉剪试验,拉剪力-位移曲线如图8 所示.3 个加入高熵合金中间层的电阻点焊接头试样的最大拉剪力分别为1 924,1 922,1 894 N,平均拉剪力为1 913 N.而钢和铝直接电阻点焊的接头最大拉剪力仅为829 N,前者的平均拉剪力比后者提高了130%.有中间层的拉剪试样的断裂位置均发生在高熵合金与6061 铝合金的结合界面处.结合点焊接头形貌和组织图,高熵合金与钢侧形成的是熔焊熔核,熔核以“镶嵌”的形式偏向Q235 钢,在拉剪力的作用下,钢侧熔核受到Q235 钢的“咬合”难以断裂;而高熵合金与铝合金侧形成的是熔钎焊熔核,以铝合金为主的熔核强度较低,导致从铝合金处发生断裂.

图8 点焊接头的拉剪曲线Fig.8 Tensile shear curves of the spot welded joints

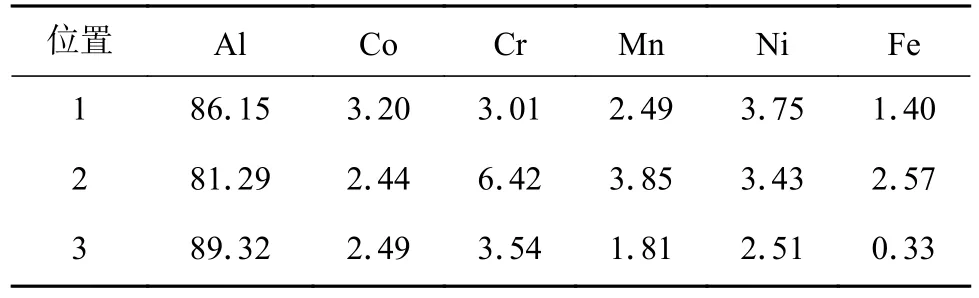

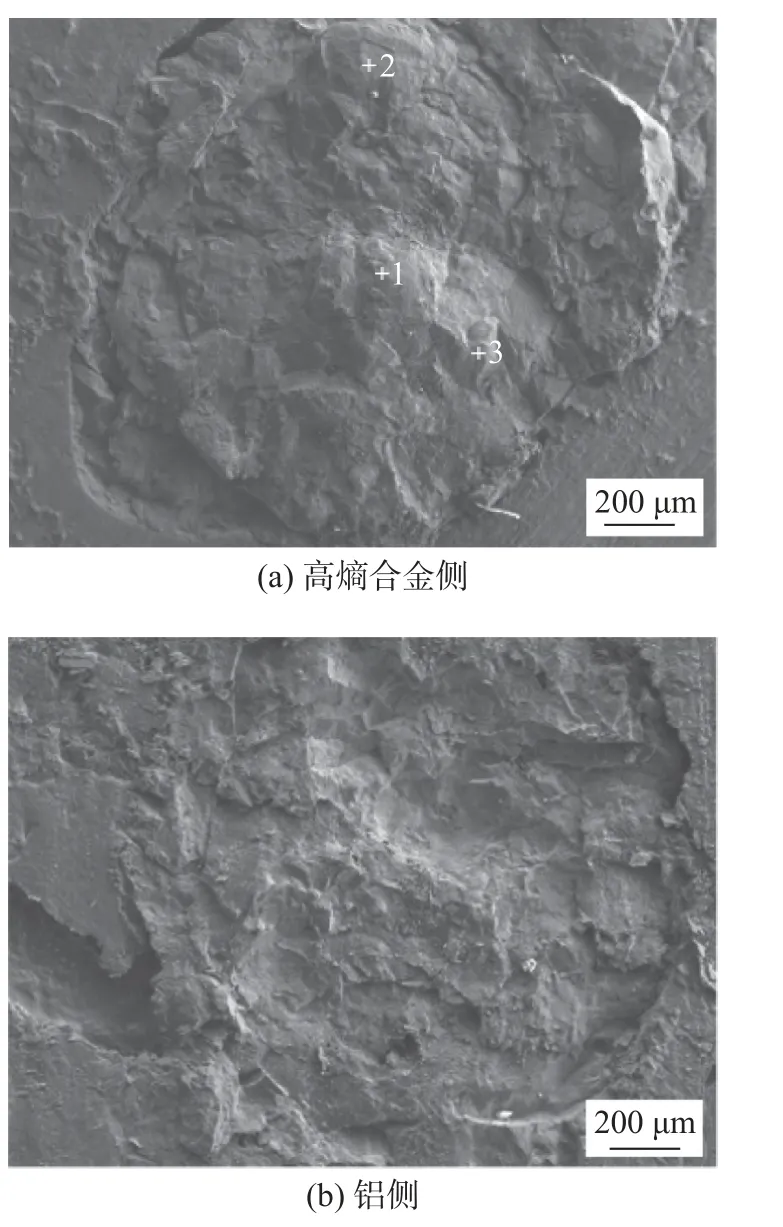

图9 为接头两侧断口形貌.高熵合金侧断口表面形貌呈现凸起状,而铝侧断口表面凹陷,两侧断口表面形貌相互弥补,形成“纽扣状”断裂特征.在高熵合金侧凸起位置进行EDS 点成分分析,其结果如表4 所示,此处存在着大量的Al 元素,3 个检测点位置的铝含量分别达到86.15%,81.29%,89.32%(原子分数),均高于界面处的铝含量(74.2%).研究表明,加入高熵合金中间层后,接头形成了较为可靠的连接,在拉剪力的作用下,断裂发生在了铝侧熔核处,铝合金的熔核被拉出附在高熵合金表面,呈现出“纽扣状”破坏特征.

表4 高熵合金侧断口表面EDS 分析结果(原子分数,%)Table 4 EDS analysis results of fracture surface in the HEA side

图9 点焊接头的断口形貌Fig.9 Fracture morphologies of the spot welded joint.(a) HEA side;(b) aluminum side

3 结论

(1)Fe0.2CoCrMnNiAl0.2高熵合金的晶体结构为FCC 型单相固溶体,具有良好的强度和塑韧性,可作为钢和铝异种金属电阻点焊的中间层材料.

(2)采用Fe0.2CoCrMnNiAl0.2高熵合金作为中间层时,电阻点焊接头截面中钢侧和铝侧均有半椭圆形的熔核,呈现出典型的双熔核形貌特征.钢侧熔核由FCC 结构的单相高熵固溶体组成,铝合金侧熔核由FCC 结构的富Al 固溶体组成,避免了Fe-Al 脆性金属间化合物的产生.

(3)Q235/Fe0.2CoCrMnNiAl0.2/6061 电阻点焊接头的平均最大拉剪力达到1913 N,比钢/铝直接电阻点焊接头的拉剪力提高了130%,断裂发生在铝合金侧熔核处,铝合金熔核在拉剪力的作用下被撕脱并留在高熵合金表面,呈现出“纽扣状”破坏特征.