1 000 MPa 级高强钢熔敷金属强韧化机理分析

曹志龙,朱浩,安同邦,王晨霁,马成勇,彭云

(1.石家庄铁道大学,石家庄,050043;2.钢铁研究总院,北京,100081)

0 序言

建设海洋强国是实现中华民族伟大复兴的重大战略任务.随着海洋战略实施,海洋用钢需求持续增加,未来海洋用钢具有广阔的发展前景[1].在钢结构逐渐轻量化和大型化的时代背景下,海洋用钢也逐渐向高强度、轻量化方向发展.大多数海洋用钢应用过程中需要进行焊接加工,焊接接头质量直接决定焊接结构质量.国内1 000 MPa 级以上高强度海洋用钢焊接应用存在的主要问题是焊缝金属强韧性匹配不合理,即难以在取得高强度的同时保持韧性[2].高强度海洋用钢焊接熔敷金属的强韧性匹配是当前研究的热点问题[3-4].

Ni 元素可降低韧脆转变温度有助于改善高强钢焊缝金属低温性能,提高焊接接头强韧性匹配[5].文献[6]研究表明,Ni 元素可以有效提高600 MPa级高强钢焊缝强韧性匹配,随着镍含量增加,强度升高,韧性先降低后升高,焊缝组织以针状铁素体和粒状贝氏体为主.文献[7]研究表明,随着镍含量增加(ωNi为0~ 6%),850 MPa 级高强钢焊缝金属组织由先共析铁素体+粒状贝氏体→板条贝氏体+针状铁素体→板条贝氏体+板条马氏体+针状铁素体转变,ωNi=4%时冲击韧性和抗拉强度最优.文献[8]研究表明,随着镍含量增加(ωNi为0~6%),900 MPa 级低碳贝氏体高强钢熔敷金属淬透性增加,组织由粒状贝氏体、针状铁素体、板条贝氏体转变为板条马氏体组织.文献[9]研究表明,随着镍含量增加(ωNi为2.5%~ 5.8%),900 MPa 级高强钢焊缝金属组织由马氏体+贝氏体转变为以马氏体为主,并出现联合贝氏体,抗拉强度和屈服强度增加,韧性变化不大.上述研究表明,镍含量可影响高强钢焊缝金属组织及强韧性匹配,且对不同强度级别影响规律有一定差异.目前报道焊缝金属强度级别为600~ 900 MPa,而镍含量对1 000 MPa 级高强钢熔敷金属的组织及强韧化机理研究报道较少.

文中采用4 种不同镍含量自研制气体保护实心焊丝,利用TIG 焊制备熔敷金属,研究镍含量对1 000 MPa 级高强高韧熔敷金属组织转变特征及强韧化机理的影响.以期为1 000 MPa 级高强高韧气体保护焊丝的开发和应用提供理论依据和技术支撑.

1 试验方法

采用Q960 低合金高强钢板(调质态)进行焊接试验.试板尺寸为350 mm × 200 mm × 20 mm,坡口形式和力学性能取样示意图如图1 所示.焊接材料为4 种自制的Ni-Cr-Mo 系气体保护实心焊丝,直径为1.6 mm.采用TransPuls 5000 型焊机,焊接热输入为13 kJ/cm,道间温度为100~ 120 ℃,焊后缓冷,保护气体为高纯氩气,气体流量为20 L/min.

图1 坡口形式和力学性能取样示意图(mm)Fig.1 Schematic diagram of groove form and mechanical properties sample

依据国家标准GB/T 2652—2008《焊缝及熔敷金属拉伸试验方法》进行拉伸试验.依据国家标准GB/T 2650—2008《焊接接头冲击试验方法》进行焊缝-50 ℃夏比冲击试验.采用VH-5 型维氏硬度仪测量熔敷金属末道焊硬度,加载载荷为49 N,加载时间为10 s.采用火花光谱仪对熔敷金属的成分进行分析.焊接试验采用多层多道焊,考虑下一道焊缝对上一道焊缝的热作用对组织产生一定的影响,故选择末道焊组织进行观察.金相试样经砂纸研磨、抛光后,采用4% (体积分数)硝酸酒精溶液腐蚀,然后使用Leica MEF4M 型光学显微镜(OM)观察其金相组织,分别使用FEI Quanta 650型场发射扫描电子显微镜(SEM)和H-800 型透射电子显微镜(TEM)对熔敷金属精细组织进行观察.TEM 试样先用砂纸磨至40~ 50 μm,再用MTP-1A 型双喷电解减薄仪进行双喷减薄,电解液为8%(体积分数)的高氯酸乙醇溶液,电压为25 V,电流为60 mA,电解温度为-25 ℃.使用D8 ADVA-NCE X 射线衍射仪(XRD)对熔敷金属进行物相分析,并根据标准YB/T 5338—2019《钢中奥氏体定量测定X 射线衍射仪法》测量残余奥氏体(retained austenite,RA)的体积分数.

2 试验结果及分析

2.1 熔敷金属化学成分

表1 为熔敷金属化学成分,由表1 可知,熔敷金属化学成分中ωNi分别为2.48%,3.32%,4.59%,5.44%,其它元素由于焊接烧损等原因微量变化,整体变化小,且S,P 等杂质元素含量较低.

表1 熔敷金属化学成分(质量分数,%)Table 1 Chemical compositons of deposited metals

2.2 宏观组织特征

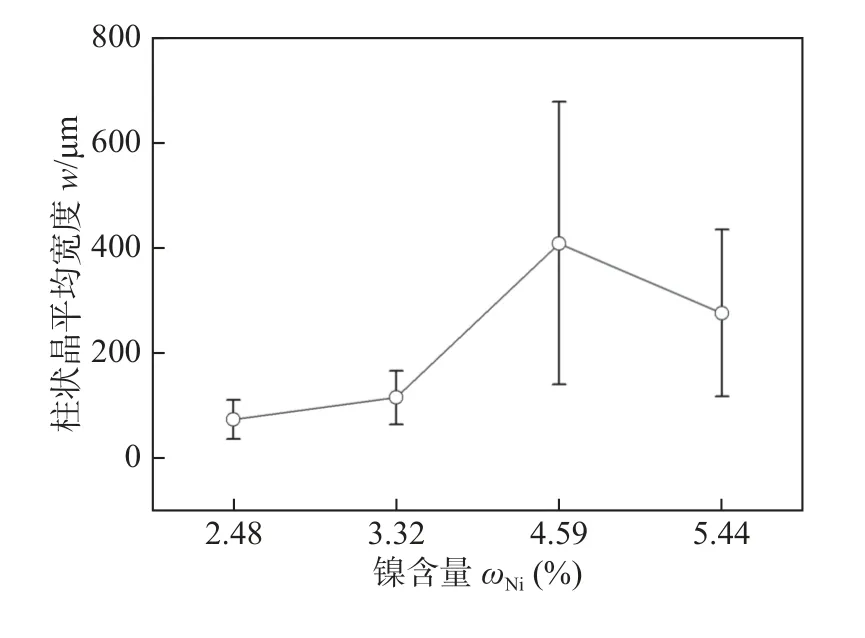

熔敷金属的晶粒尺寸取决于化学成分、冷却速度、凝固模式等因素[10-11].不同镍含量熔敷金属末道焊金相组织如图2 所示,由图2 可知,熔敷金属主要由柱状晶构成,且随着镍含量的增加,柱状晶粒宽度明显增加.为定量研究不同镍含量对熔敷金属柱状晶宽度的影响规律,利用线性截距法测得柱状晶粒平均尺寸如图3 所示.从图3 可以看出,当镍含量由2.48%增加至3.32%时,柱状晶宽度由90 μm 左右增大到 110 μm 左右.当镍含量增加至4.59%时,柱状晶宽度达到最大值,约为420 μm.随着镍含量进一步增加,柱状晶宽度下降至270 μm 左右.

图2 熔敷金属柱状晶OM 图Fig.2 OM images of deposited metal columnar grains.(a) ωNi=2.48%;(b) ωNi=3.32%;(c) ωNi=4.59%;(d) ωNi=5.44%

图3 熔敷金属柱状晶粒尺寸Fig.3 Columnar grain size of deposited metal

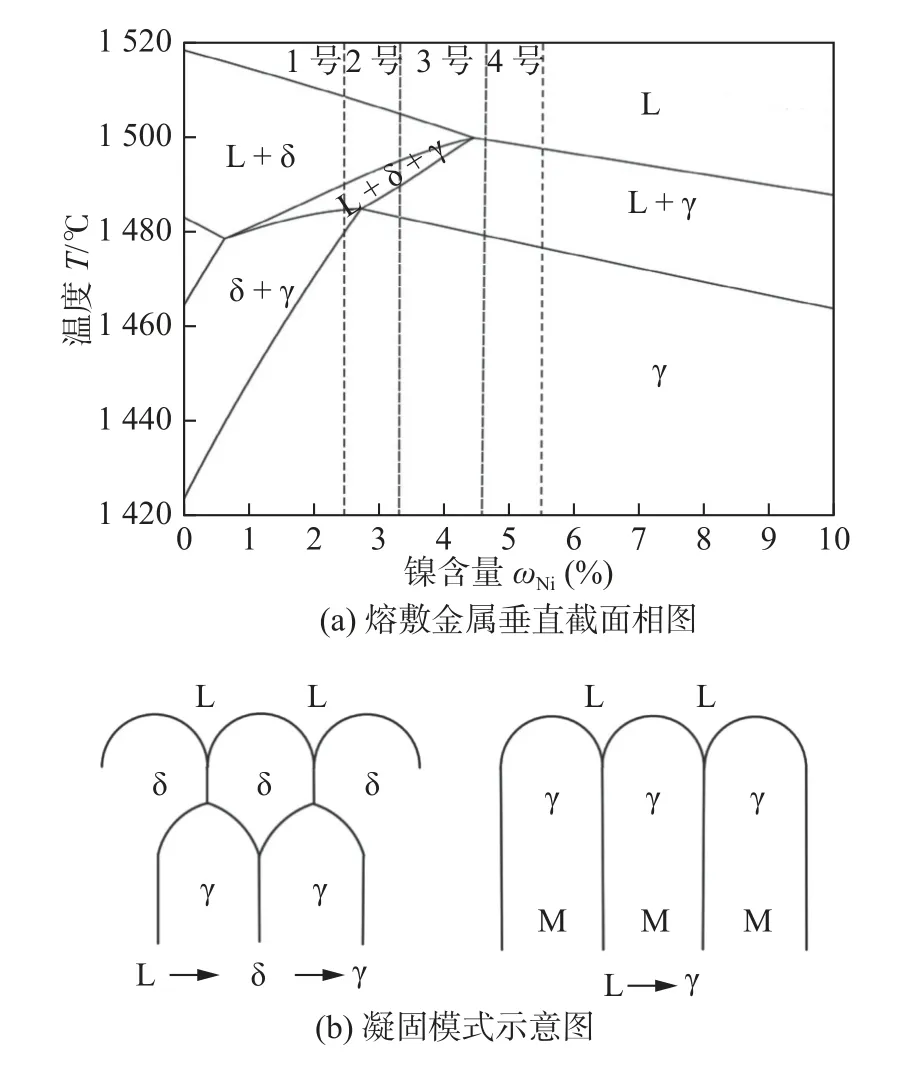

在焊接工艺参数一定的条件下,熔敷金属柱状晶尺寸主要与其凝固模式有关.采用Thermal-Cala 热力学分析软件,利用TCFE 7 数据库模拟熔敷金属的凝固相变过程,分析镍含量对凝固模式的影响.图4 为模拟的Ni 元素与温度的多元体系垂直变温截面相图和依据相图绘制的熔池液态金属凝固模式示意图.从图4 可知,随着镍含量增加,凝固模式从以δ 铁素体为初生相的L-δ-γ 模式向L-γ 模式转变;奥氏体晶粒由在δ-F 的边界形核转变为直接在液相中形核,长大趋势增加.所以,随着镍含量增加,柱状晶尺寸增大,这对韧性产生不利影响,与文献研究结果一致[12-13].随着镍含量进一步增加,柱状晶开始细化;镍含量进一步增加,L-γ 转变温度降低,化学元素扩散速率减慢,柱状晶尺寸减小.

图4 相图及凝固模式示意图Fig.4 Phase diagram and schematic diagram of solidification mode.(a) vertical cross-section phase diagrams of deposited metal;(b) schematic of solidification model of weld pool metal

2.3 微观组织特征

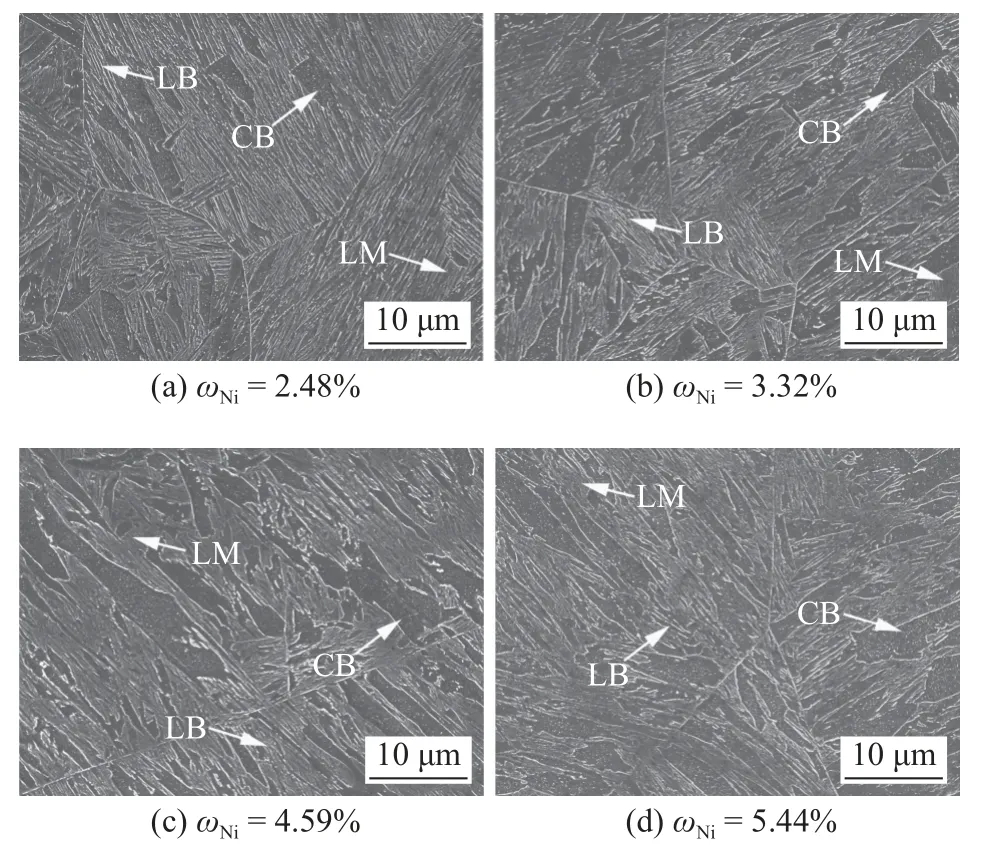

图2 中可观察到柱状晶内存在板条状组织,采用SEM 进一步观察,如图5 所示.4 种熔敷金属组织均由板条马氏体(lath martensite,LM)、板条贝氏体(lath bainite,LB)和联合贝氏体组织(coalesced bainite,CB)组成[14].从图5 可知,随着镍含量增加,CB 的数量明显增多,板条间析出碳化物的LB 组织相对减少,LM 组织增多.利用Image Pro Plus 软件对CB 的面积占比进行统计分析,结果如图6 所示.由图6 可知,随着镍含量的增加,CB 的面积占比逐渐增加,在Ni 含量为5.44%时,CB 面积占比增加趋势减缓达到最大值14%左右.

图5 熔敷金属的SEM 图Fig.5 SEM images of deposited metal.(a) ωNi=2.48%;(b) ωNi=3.32%;(c) ωNi=4.59%;(d) ωNi=5.44%

图6 CB 面积占比Fig.6 CB area ratio

LM 和LB 数量主要与马氏体转变开始温度Ms和贝氏体转变开始温度Bs有关.根据Andrews经验公式[15]计算Ms和Bs,即

图7 为相变点温度变化趋势.由图7 可知,随着镍含量的增加,Bs与Ms均下降,但二者差值减小.当镍含量较低时,Bs点温度较高,贝氏体相变可以充分进行;镍含量增加时,Bs与Ms降低并接近,使得贝氏体相变发生时间较短,随后进行马氏体相变.最终随着镍含量增加,熔敷金属中马氏体相对增加,贝氏体相对减少.CB 的增加基于两个原因,一方面随着镍含量的增加,柱状晶晶粒生长粗大,为随后的贝氏体铁素体板条生长提供了足够的空间,且随着镍含量增加,晶内组织由交错分布逐渐变为平行分布,平行分布的贝氏体板条为合并提供便利[16];另一方面,随着镍含量的增加,相变温度下降,相变驱动力增加,为贝氏体板条合并提供所需的动力[17-18].

图7 相变点温度变化趋势Fig.7 Temperature change trend diagram of phase transition point

采用TEM 进一步确定镍含量为3.32%时熔敷金属组织精细结构,如图8 所示.图8a 中粗大的CB 基体上分布着方向不一致的颗粒状或短条状碳化物,CB 与周围的贝氏体、马氏体板条差异明显,板条宽度相差1 μm 以上.在图8b 中可观察到平行分布的马氏体、贝氏体板条中间存在薄膜状组织,以及板条聚合形成的CB 组织.板条聚合使得界面消失,形成粗大的CB 组织,抗裂纹扩展能力下降,且粗大的CB 导致组织不均匀也会对韧性产生不利影响[5].

图8 熔敷金属TEM 图Fig.8 TEM images of deposited metal.(a) combined bainite;(b) lath polymerization

为确定板条间存在薄膜状组织类型,采用TEM 对镍含量为3.32%时明暗场像进行观察,并进行衍射花样标定(图9),确认薄膜状组织为残余奥氏体.薄膜状残余奥氏体对熔敷金属韧性存在一定影响.为探究镍含量对残余奥氏体含量的影响,采用X 射线衍射仪(XRD)进行定量分析,XRD 衍射图谱及定量分析结果如图10 所示.由图10b 的XRD 结果可知,熔敷金属中镍含量与残余奥氏体含量存在正比例关系,且当镍含量为5.44%时,残余奥氏体质量分数达到最大值4.2%.

图9 残余奥氏体明、暗场像及衍射花样Fig.9 Bright and dark field images and diffraction patterns of RA.(a) bright field;(b) dark field diffraction petterns

图10 残余奥氏体XRD 测量结果Fig.10 XRD measurement results of retained austenite.(a) XRD pattern;(b) quantitative results

熔敷金属中镍含量增加,扩大奥氏体相区,相变点降低,使得奥氏体的稳定性增加.而且马氏体板条内存在高密度位错,高位错密度管道会加速溶质C 原子的扩散,从而使得稳定性高的奥氏体不发生转变而残留下来[19].对于板条间存在的薄膜状残余奥氏体组织,普遍认为对改善焊缝组织韧性有积极作用,当裂纹发生扩展时,薄膜状残余奥氏体可有效释放裂纹尖端应力集中,消耗裂纹扩展能量使裂纹尖端发生钝化,有效阻止裂纹扩展,从而提高熔敷金属韧性[20-22].

2.4 强韧性及断口形貌

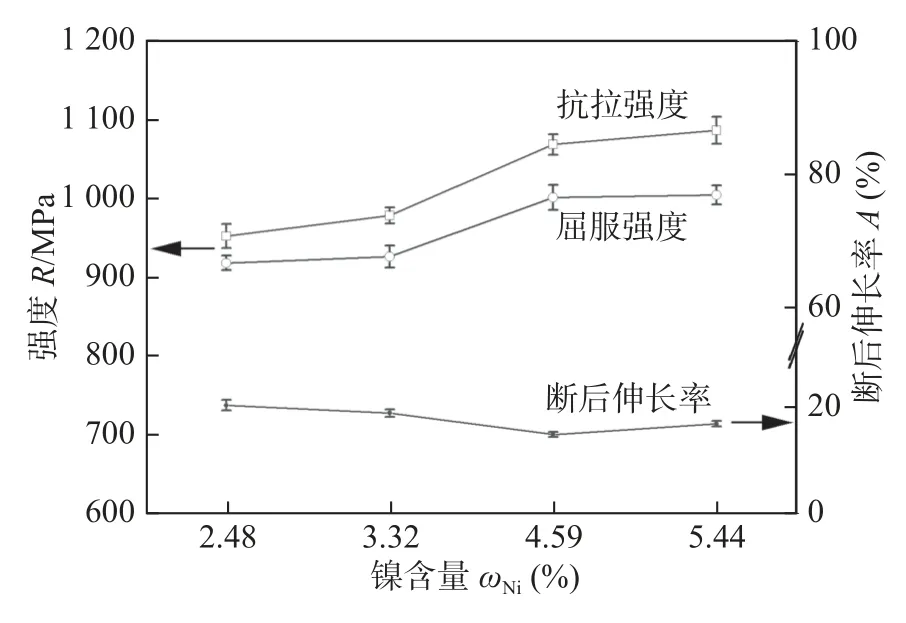

不同镍含量熔敷金属试样力学性能变化关系曲线如图11 和图12 所示.由图11 可见,随着镍含量的增加,熔敷金属的屈服强度和抗拉强度均增大,并在镍含量为5.44%时达到最大值,屈服强度为1 005 MPa,抗拉强度为1 087 MPa.通过测量熔敷金属末道焊维氏硬度平均值可知,随着镍含量增加,熔敷金属硬度依次为329,336,369,374 HV5.根据硬度测试结果并结合图5 分析,板条马氏体增加是熔敷金属强度增加的主要原因.熔敷金属的断后伸长率和冲击吸收能量均随镍含量增加而降低,当镍含量为4.59%时达到最低值,分别为15%和49 J,这与柱状晶晶粒大小和组织中CB 的数量有关.当镍含量由2.48%增加至4.59%时,一方面柱状晶晶粒尺寸增加(图2),晶粒尺寸变大脆性断裂的趋势增加[23];另一方面,板条贝氏体组织聚合形成粗大不均匀的CB 组织,也使得熔敷金属的韧性下降.研究认为CB 中的碳化物会作为起裂源,进一步降低韧性[24].当镍含量增至5.44%时,断后伸长率和冲击吸收能量分别增大至17%和95 J.这是因为镍含量为5.44%时,柱状晶晶粒尺寸相对减小,脆化倾向降低,熔敷金属中CB 占比增加趋势减缓,而残余奥氏体数量增加到最大值4.2%.即薄膜状残余奥氏体数量和晶粒尺寸减小对韧性的优化作用大于CB 的劣化影响,韧性上升.

图11 熔敷金属的拉伸性能Fig.11 Tensile properties of deposited metal

图12 熔敷金属的冲击性能Fig.12 Impact properties of deposited metal

通过图11 还可以发现屈服强度和抗拉强度的差值逐渐增加.通过计算屈强比发现,随着镍含量增加,屈强比降低,依次为0.96,0.95,0.94 和0.92.屈强比是衡量金属材料均匀塑性变形能力的重要指标,当镍含量为5.44%时,屈强比最低,材料发生屈服后有较大的塑性变形空间,塑性储备大,不容易突然开裂,安全性高[25].屈强比降低原因与马氏体等硬相和残余奥氏体等软相增加有关,软硬相强度相差较大时,屈服强度降低.综合考虑,当镍含量为5.44%时,熔敷金属强度高、韧性良好、屈强比低,熔敷金属具有最佳的强韧性匹配.韧性变化可以从图13 不同镍含量熔敷金属冲击试样的断口形貌得到验证.

图13 熔敷金属的冲击断口形貌Fig.13 Impact fracture morphologies of deposited metal.(a) ωNi=2.48%;(b) ωNi=3.32%;(c) ωNi=4.59%;(d) ωNi=5.44%

图13 为采用SEM 观察4 种熔敷金属冲击断口形貌.从宏观断口可以看出,不同镍含量熔敷金属断口形貌均由韧窝区、放射区及剪切唇组成,随着镍含量增加,断口形貌变得越来越平整.从放射区局部放大图可以发现,随着镍含量增加,熔敷金属放射区韧窝变小、数量变少,说明熔敷金属的韧性降低.当镍含量为4.59%时,此时断口形貌平整,且断口上出现了二次裂纹,所以熔敷金属韧性最差.当镍含量增至5.44%时,与镍含量为4.59%时相比,断口上韧窝有所增加,且出现不同的解理台阶,说明熔敷金属韧性有所上升,这与图12 冲击试验结果相一致.

由以上研究可知,随着镍含量的增加,1 000 MPa 高强钢熔敷金属中的板条马氏体组织增加是强度增加的主要原因.熔敷金属柱状晶尺寸先增大后减小,微观组织中板条贝氏体聚合减少,联合贝氏体及残余奥氏体增多,综合影响熔敷金属韧性.且CB 组织和粗大柱状晶是熔敷金属韧性下降的主要原因,薄膜状残余奥氏体的增加可改善韧性.

3 结论

(1) 不同镍含量熔敷金属组织均由板条马氏体、板条贝氏体、联合贝氏体和残余奥氏体组成;随着Ni 含量增加,板条马氏体、联合贝氏体和残余数量增多,板条贝氏体数量相对减少.

(2) 随着镍含量增加,熔敷金属中板条马氏体数量增多,熔敷金属强度提高;熔敷金属的柱状晶宽度、联合贝氏体占比增加,脆化倾向增大,塑韧性降低,薄膜状残余奥氏体增加可改善熔敷金属塑韧性.

(3) 随着镍含量增加,1 000 MPa 级高强钢熔敷金属强度增加,而冲击吸收能量先降后升;当镍含量为5.44%时,熔敷金属获得最佳的强韧性配合:屈服强度为1 005 MPa,-50 ℃下冲击吸收能量为95 J,屈强比为0.92.