微精密机器视觉感知技术在立铣刀磨损检测中的应用

(鹤壁职业技术学院,河南鹤壁市,458030) 梁 科

目前制造业正面临转型升级,智能化方向发展已经是不可逆的趋势,“中国制造2025”对新时代的工业化发展提出了新要求,制造业的机遇与挑战并存。数控加工行业为了满足自动化、智能化、高精度检测的需求,仍面临多方面挑战。而数控加工的刀具种类繁多,管理难度大,刀具的失效是造成工件报废、粗糙度达不到要求的主要原因之一。在数控加工行业,机床超过1/5 的停机时间是由刀具状态失效引起的[1]。刀具失效带来设备故障、产品返工、零件报废,造成机床精度受损等严重问题,引起了广泛重视。国内外学者对其监测做了大量探究工作,寻求刀具磨损检测的优质方法,其目的是使刀具寿命利用率最大化的同时防止刀具报废带来的附加损害[2]。传统的刀具磨损检验以人工目视检验为主,已不能满足快速增长的加工生产需求。

微精密机器视觉感知是一项包括图像处理、模式识别、机械工程、光学技术等诸多领域的综合工程。目前微精密机器视觉感知技术作为检测领域的关键核心技术之一,实现对刀具磨损的快速测量。近年来,在加工制造、刀具磨损等目标检测领域得到广泛而深入地应用[3]。机器视觉方法,具有强大的非线性拟合属性,能够将不同类别、不同形态目标的识别检测能力融合在网络模型中,将机器视觉引入到刀具检测中,具有自动化、检测精度高的特点[4]。

1 立铣刀磨损检测法和磨损形式

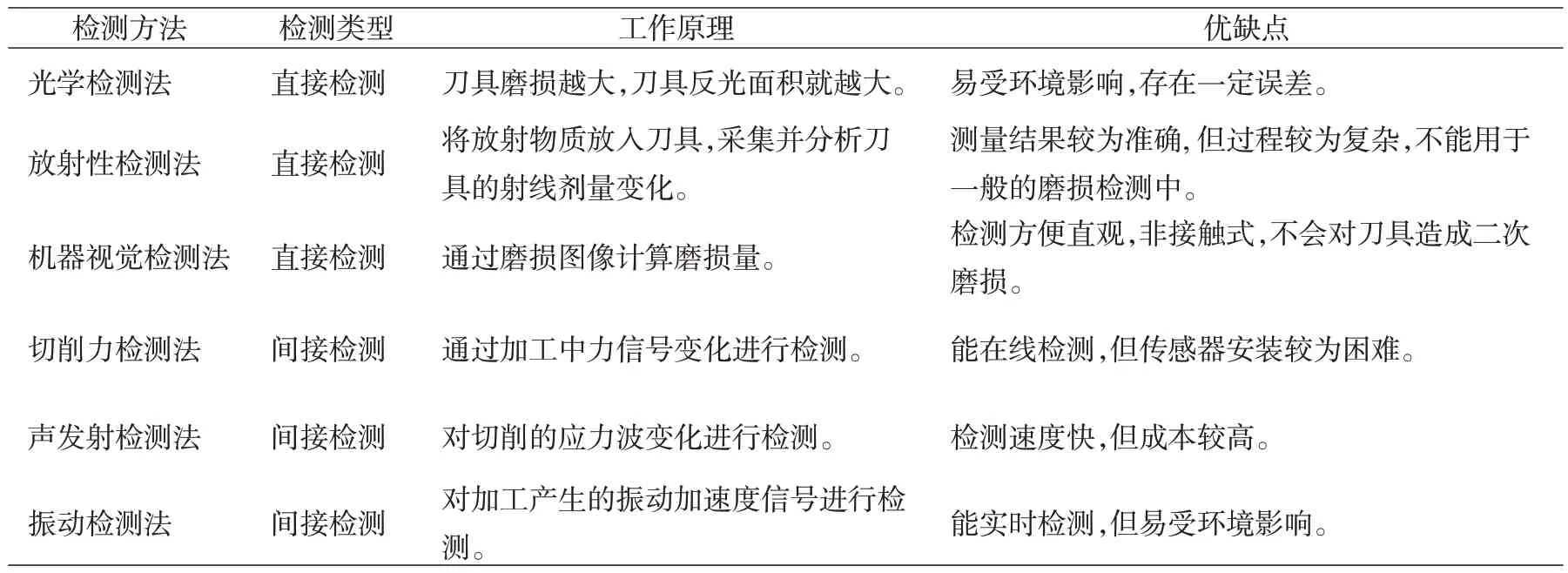

刀具磨损检测在20 世纪60 年代被首次提出,但由于当时计算机和传感器的发展还不够成熟,因此刀具磨损检测技术进步的十分缓慢。经过长期发展,计算机技术的不断成熟,各种各样的传感器的出现,对刀具磨损检测方法也随着增多。刀具磨损检测技术日趋完善,可分为直接检测法与间接检测法[5]。由此,刀具寿命开始得到更好的智能化管理,使得数控加工行业得到全新变革,带来更大的经济效益和资源坏境效益。常见的立铣刀磨损检测方法如表1所示。通过对表1中的各种检测方法比较分析可以发现,机器视觉感知检测方法有着方便快捷和无接触的优点。

表1 立铣刀磨损的检测法

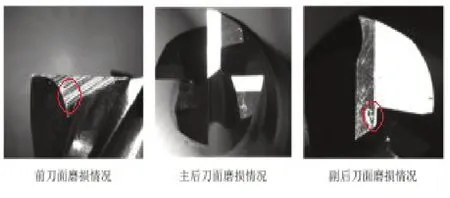

立铣刀磨损主要是在切削加工过程引起的材料损耗,使立铣刀切削刃形状发生了改变。磨损表现的形式有三种形式,分别是前刀面磨损、主后刀面磨损和副后刀面磨损[6]。立铣刀的主要磨损类型如图1 所示。进行铣削加工时,立铣刀前刀面材料会逐渐产生损耗,切削刃和工件材料的接触摩擦产生的发热区扩散,使前刀面产生凹坑状或细小变形,形成刀具前刀面磨损。

图1 立铣刀磨损形式

前刀面磨损包含梯形和月牙洼两种类型。造成刀具出现月牙洼磨损的形式较多。立铣刀具后刀面磨损形式主要是均匀磨损、不均匀磨损及局部磨损,在刀具磨损状态分析中,通常按后刀面磨损程度来制定刀具磨钝标准,因此,后刀面磨损带宽度值(VB)常作为立铣刀的磨钝判据。在立铣刀切削刃有规律均匀磨损情况下,后刀面产生的磨损为均匀磨损;立铣刀切削刃在无规律、不规则的剧烈磨损情况下,则后刀面产生不均匀磨损;若在磨损宽度带上随机出现磨损面阶跃区,该后刀面产生了局部磨损。副后刀面磨损主要由铣刀回转运动产生,回转速度越快,磨损也越快。

一般情况下,在刀具处于正常磨损时期,切削刃较为锋利,加工出的工件表面纹理连续性好、有规律。在刀具处于失效阶段后,切削刃受到严重磨损,切削产生的振动也会急剧增加,导致加工出的工件表面纹理连续性差,没有明显规律。

2 实验过程

本文主要以立铣刀的磨损情况为研究对象,在大连机床VDF-850 立式加工中心上,采用直径为10mm,螺旋角35°,4 四刃的硬质合金立铣刀,对尺寸为120mm×80mm×30mm7071 铝板进行加工。加工后的刀具并进行图像采集,用于实验采集。图2为磨损前的四刃立铣刀图像。实验以铣刀最大磨损值VBmax=0.6mm 为磨钝标准,若VBmax<0.6mm则刀具合格;若VBmax≥0.6mm 时则刀具失效。本文采用CCD工业相机,其主要作用是对铣刀磨损图像进行采集,显微镜头的功能主要是对磨损后的刀具进行直接测量,并将测量结果与用机器视觉测量的结果进行比较,从而对刀具是否失效进行检测。

图2 四刃立铣刀图像

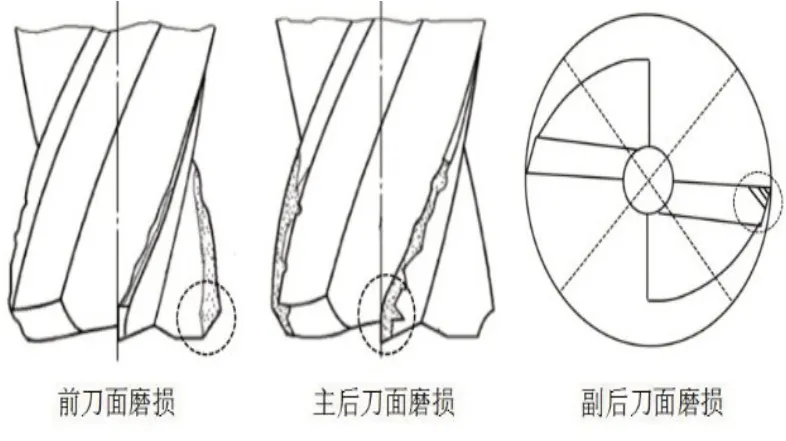

该机器视觉装置整体结构主要由高精度多轴机器人、CCD工业相机、高清光学显微镜头、图像处理平台、视觉检测系统、机电控制单元等组成,如图3所示。

图3 视觉感知机器

当立铣刀是复杂的多面体金属结构,其多面体特征使检测算法复杂化,金属表面反光易对待检测区域产生干扰,因此要实现立铣刀磨损在机视觉检测难度加大。与传统人工测量或离线测量相比,在机检测的要求较高,要考虑机床加工干涉问题与机床环境对工业镜头的影响。

在平台一侧搭建集成了一套具有镜头保护功能的CCD 工业相机,用于对微型刀具产品外观3D形貌分析及采集刀具磨损图像;为便于对被加工工件表面图像进行采集,对铝板采用阶梯型切削,每切削25min 采集一次刀具磨损图像,每次进刀深度5mm,直至工件剩余厚度不够加持。

将每次采集的图像传至图像处理平台,由于加工环境复杂,图像会有噪声存在。先对铣刀底面图像进行去噪。利用SDK的二次开发技术,对图像测量结果进行分析比较,及缺陷检测。为了使刀具磨损区域与其他区域分开,采用最大类间方差法计算阈值并对图像进行分割,挑选出合格和残次品,实现刀具损坏缺失部位的自动识别。磨损后的图像结果如图4 所示,前面刀靠近刀尖部分的磨损和副后刀面靠近离刀尖部分的磨损严重的一些,磨损区域已在图上圈出。

图4 四刃立铣刀的磨损后情况

图像采集装置获取刀具前刀面、后刀面及副后刀面图像后,利用光学显微镜头进行对磨损后的刀具进行直接测量,并将测量结果与事先设置的最大磨损率值0.6mm进行比对。计算刀具磨损状态,判断立铣刀是否磨钝失效,实现立铣刀磨损检测。基于识别的磨损特征测量刀具磨损的评估指标参数值,根据差值的大小来判断是否需要换刀。

3 结论

本文首先对刀具磨损的形式以及过程进行阐述,介绍了传统加工中刀具的磨损检测方法,使用工业相机和光学显微镜头分别进行图像采集、测量,利用SDK的二次开发技术通过对刀具实际磨损量进行比较、分析和计算,判断刀具时候失效。微精密视觉感知检测技术提高了立铣刀的监测效率,利用该机器视觉系统,能够对采集到的图像信息进行分析对比并判断出立铣刀的磨损状态,由此能够及时更换刀具,降低工件报废率,提高产品加工精度及刀具使用寿命。