炉渣混凝土物理力学性能试验研究

(新疆交投建设管理有限责任公司,新疆乌鲁木齐市,830099) 张广辉

混凝土做为建筑、桥梁、水利等工程建设项目中使用最广泛的建筑材料,随着混凝土需求量增大[1],水泥和石子的需求也一直呈现上升趋势[2],而水泥生产量的增多,资源消耗、环境污染等问题也接踵而来。相关数据表明,生产1t水泥熟料将排放约0.86tCO2[2],这是导致全球变暖的主要气体之一,如果大规模的进行排放就会影响我们赖以生存的环境,长此以往形成恶性循环;另外,生产水泥熟料的各种原材料属于不可再生资源,长期过度使用和消耗最终将导致能源的枯竭。

目前,燃煤发电约占我国总发电量的70%[3]。燃煤发电仍然占据着非常重要的地位,燃煤发电产生的工业废物也在增加。然而,大多数工业废渣未经适当处理就被运到人口稀少的地方,露天堆放或掩埋在现场。这些处理方法不仅耗时、劳动密集、成本高昂,而且容易对环境造成许多不可逆转的危害[4]。主要表现为大量的土地被占用不能最大发挥自身的用途,我国人多地少的矛盾日益激化,此外,工业废渣还严重影响土壤结构,使植被无法正常生长[5]。填埋区的表面可能在轻度时引起沉降,或在重度时形成表面沉降。在清除和堆放过程中飞出的灰尘、灰烬和沙子也造成了相当严重的环境污染。为了减少水泥熟料的生产,减少混凝土中水泥和石料的消耗,使水泥和混凝土行业走上可持续发展之路,回收工业废渣,变废为宝,化害为利,减轻环境负担[6],实现经济可持续发展和人与自然和谐发展。将这些废渣加以再利用于建筑材料,不仅解决了部分废渣堆放占用土地、破坏土壤结构和污染环境等问题,也是实现工业废渣综合利用的有效途径之一。

本文通过以粉煤灰和燃煤矿渣颗粒为外加剂,替代部分胶凝材料、粗骨料和燃煤矿渣粉,研究了粉煤灰、燃煤矿渣颗粒替代率对混凝土物理力学性能的影响,研究成果为工业废渣的有效利用提供了参考。

1 试验

试验依据《公路工程水泥及水泥混凝土试验规程》[7](JTG E30)进行,抗压强度采用(150×150×150)mm的标准试块,通过测定其3d、7d和28d的抗压强度,分析炉渣混凝土物理力学性能。

1.1 原材料

1.1.1 水泥

试验水泥采用新疆天山牌P.O.42.5R 普通硅酸盐水泥,水泥物理性能指标满足技术性能指标要求,标准稠度用水量为25.9%、烧失量为2.82%;初凝时间176min、终凝时间245min;3d 抗压强度25.2MPa、28d 抗压强度为47.2MPa,3d 抗折强度3.8MPa、28d抗折强度6.6MPa。

1.1.2 粗骨料

试验用粗骨料粒径为5~20mm、5~25mm、5~31.5mm 和5~40mm 连续级配粗骨料,其物理性能指标见表1。

1.1.3 试验砂

试验用砂表观密度2.60g/cm3、堆积密度1.55g/cm3、细度模数2.6g/cm3、含泥量1.8%、吸水率0.8%。

1.1.4 炉渣、粉煤灰

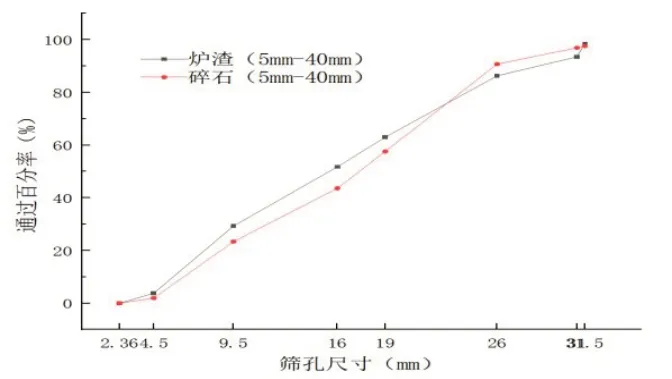

试验用粉煤灰为新疆昌吉某粉煤灰公司提供二级粉煤灰,外观呈现黑灰色粉末,表观密度1.690g/cm3;试验用炉渣为新疆乌鲁木齐市某热电有限责任公司的燃煤炉渣,表观密度1.273g/cm3、堆积密度0.462g/cm3、压碎值为46.3%、空隙率63.75%,吸水率为25.61%,颗粒筛分结果见图1,粉煤灰及炉渣集料化学成分见表2。

图1 级配曲线

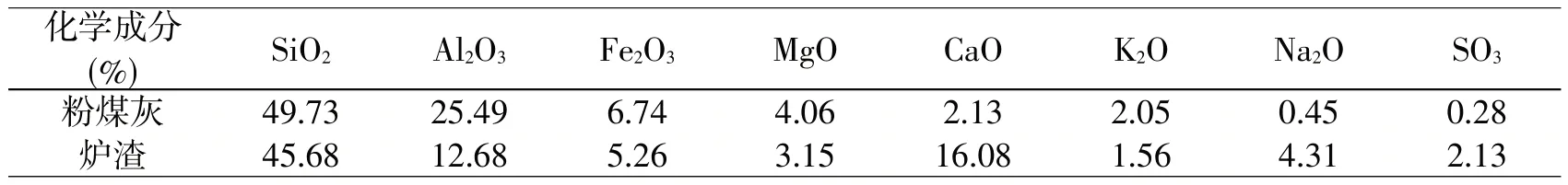

表2 粉煤灰及炉渣化学成分

1.1.5 减水剂

采用聚羧酸早强高效减水剂,掺量为1.0%~2.0%,减水率30%。

1.2 试验方案设计

1.2.1 粉煤灰掺量确定

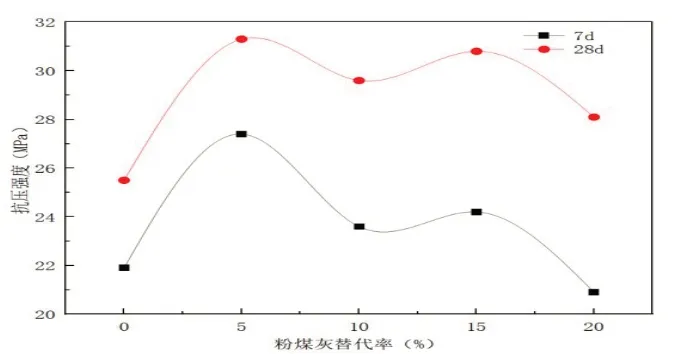

粉煤灰中的活性物质与水泥水化产物反应较缓,随着水化反应进行,拌合物中氢氧化钙浓度变大,逐渐生成水化硅酸钙、水化铝酸钙等胶凝体,混凝土中掺加一定比例的粉煤灰具有节约用水、改善拌合物和易性、抑制泌水及改善强度等作用。为了确定本次试验最佳粉煤灰掺量,在炉渣集料为5%时,进行不同粉煤灰替代率(0%、5%、10%、15%、20%)的混凝土7d、28d 抗压强度试验,试验结果如图2所示,综合考虑在满设计强度前提下,尽可能提高炉渣利用率,本文采用15%的炉渣替代率进行配合比设计工作。

图2 粉煤灰替代率对抗压强度影响

1.2.2 配合比设计

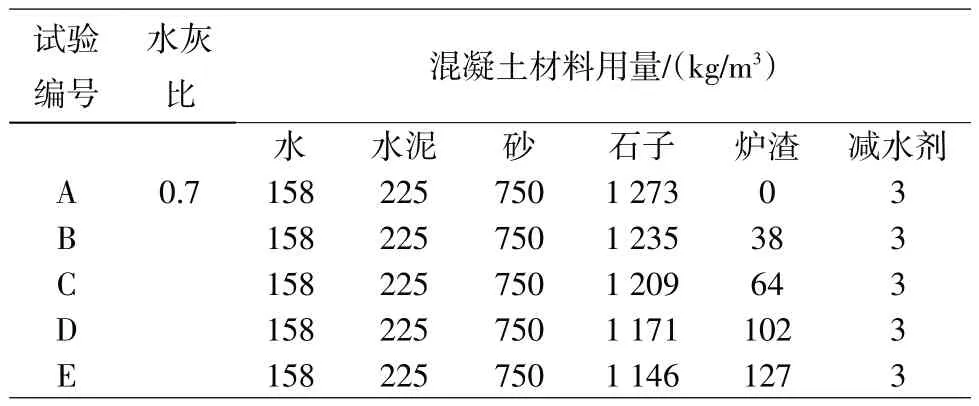

试验参照《普通混凝土配合比设计规程》(JGJ 55-2011),试验按15%质量分数的粉煤灰替换胶凝材料,采用分别采用0%、3%、5%、8%、10%炉渣集料等量替换混凝土中的粒径为5~40mm粗集料,配制强度等级为C30、水灰比0.7、共计5 组。炉渣混凝土配合比设计如表3所示。

表3 炉渣混凝土配合比设计

2 试验结果与分析

2.1 物理性能影响分析

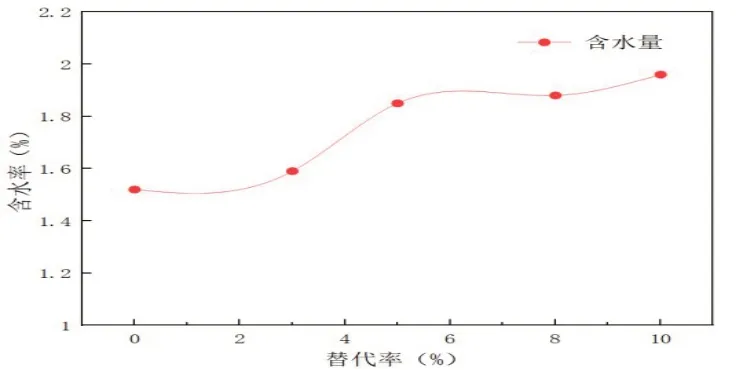

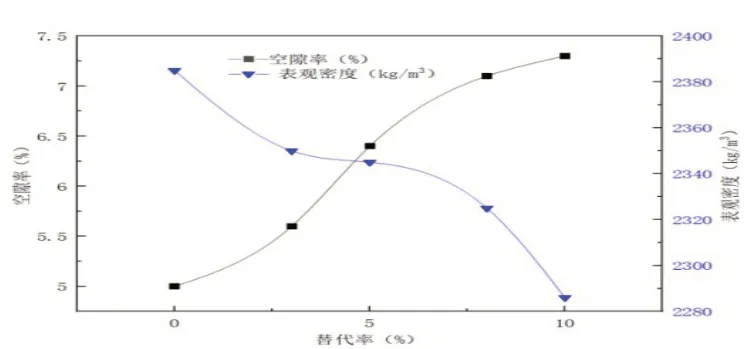

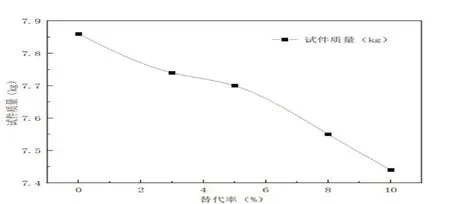

图3~图6为粉煤灰替换15%质量分数胶凝时炉渣混凝土,在不同炉渣集料替代条件下(0%、3%、5%、8%、10%炉渣集料等量替换混凝土中的粒径为5mm~40mm 粗集料)坍落度、含水率、空隙率以及表观密度和炉渣集料替代率关系曲线。

图4 替代率对含水率的影响

图5 替代率与空隙率和表观密度的关系曲线

图6 替代率对试件质量的影响

由图3~图6 分析可知,粉煤灰替换15%质量分数胶凝时,炉渣混凝土坍落度、表观密度和试件质量随着炉渣集料替代率的增加呈现降低趋势;炉渣混凝土含水率和空隙率随着炉渣集料替代率的增加呈现上升趋势。从技术指标变化趋势可知,炉渣集料替代部分石子后,混凝土工作性能受到较大影响,同时也降低了混凝土自重和混凝土密室程度。原因是炉渣集料自身密度较粗骨料低,替代率越高混凝土质量和密度下降越明显;炉渣集料表面粗糙、形状不规则、比表面积大、吸水性较强,随着炉渣集料的加入,导致水泥浆不足,混凝土集料间内摩擦增大,最终使坍落度降低,使混凝土和易性降低出现和出现泌水现象不利于混凝土工作性能;多孔和疏松的结构降低混凝土自身密室程度也不利于混凝土强度的发展。值得关注的是,炉渣集料替代率为3%和5%时,坍落度、空隙率以及试件质量等指标较为接近替代率5%时,下降幅度较对照组分别为21.4%、1.7%和2%,在后续的配合设计中可做为炉渣集料替代率参考依据。

2.2 抗压强度影响分析

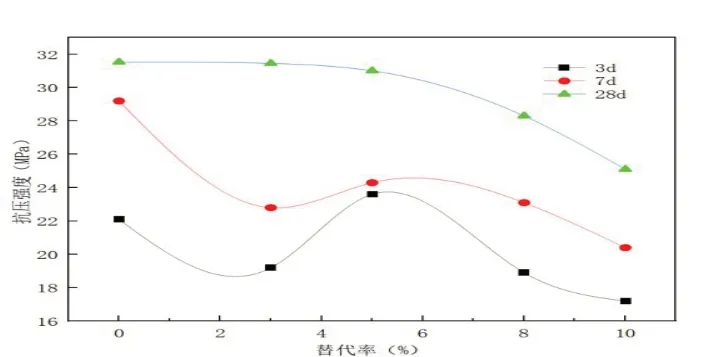

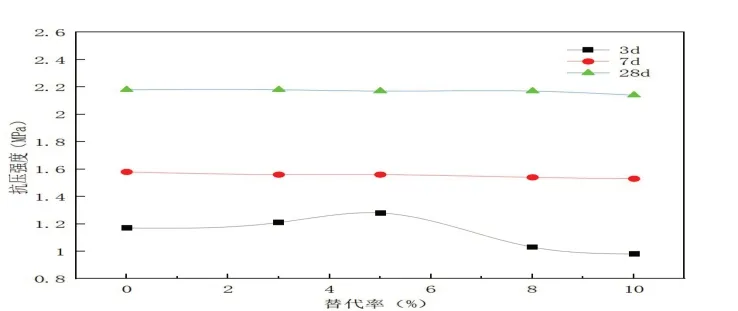

图7、图8 为粉煤灰替换15%质量分数胶凝时炉渣混凝土,在不同炉渣集料替代条件下(0%、3%、5%、8%、10%炉渣集料等量替换混凝土中的粒径为5mm~40mm 粗集料)立方体标准抗压强度以及劈裂抗拉强度与炉渣集料替代率关系曲线。

图7 抗压强度变化曲线

图8 劈裂抗拉强度变化曲线

由图7、图8分析可知,随着炉渣集料替代率的增加混凝土立方体标准抗压强度逐渐降低,劈裂抗拉强度变化规律与抗压强度一致,但下降幅度不明显;混凝土抗压强度和劈裂弯拉强度随养护龄期增加而增强。粉煤灰等量替换15%质量分数胶凝材料时,炉渣混凝土28d 抗压强度在炉渣集料替换率0%、3%、5%、8%和10%条件下分别为31.53MPa、31.45MPa、31.01MPa、28.3MPa 和25.1MPa,炉渣集料替换率为10%时,混凝土抗压强度较对照组(替代率为0%)下降20.4%;粉煤灰等量替换15%质量分数胶凝材料时,炉渣混凝土28d 抗压强度在炉渣集料替换率0%、3%、5%、8%和10%条件下分别为2.18MPa、2.18MPa、2.17MPa、2.17MPa 和2.14MPa,5种替代率条件下炉渣混凝土劈裂抗拉强度变化较小,炉渣集料替换率为10%时,混凝土劈裂抗压强度较对照组(替代率为0%)下降1.8%,结果表明炉渣替代率变化对混凝土劈裂弯拉强度影响不明显。分析其原因,粗骨料在混凝土中能够起到骨架作用,对混凝土抗压强度形成至关重要,由于炉渣表面粗糙、密度较低以及多孔的结构特性其吸水性较强,当炉渣炉渣的替代部分骨料后,混凝土密实度和集料整体强度降低,不利于强度的形成,随着替代率的增加,混凝土抗压强度衰减则更为明显。综合考虑混凝土强度设计指标及炉渣集料利用率,在进行C30炉渣混凝土配合比设计时,炉渣集料替换率5%时较为合适。

3 结论

本文分析了不同炉渣骨料替代一定质量分数普通石料对坍落度、含水率以及混凝土的抗压强度、劈裂弯拉强度指标的影响。粉煤灰替代率15%,炉渣集料替代率5%,炉渣混凝土坍落度、表观密度和试件质量、抗压强度随着炉渣集料替代率的增加呈现降低趋势;炉渣混凝土含水率和空隙率随着炉渣集料替代率的增加呈现上升趋势。综合考虑28d 混凝土抗压强度、劈裂抗拉强度技术指标以及炉渣利用率,认为粉煤灰替代率15%,炉渣集料替代率5%时性能较佳,28d 抗压强度31.01Mpa,满足设计要求。粉煤灰替代率15%,混凝土28d 抗压强度随炉渣替代率增加而降低,劈裂抗拉强度受替代率影响不明显。