大型加氢裂化反应炉布置及其管道设计浅析

王嗣钰

(中石化广州工程有限公司,广东 广州 510630)

管式反应加热炉是将经过炉管的物料加热到所需温度,再进入下游工艺设备进行精制、裂解反应等的关键设备。在加氢裂化装置平面布置中,作为明火设备的反应炉,应结合设备间进料关系、防火间距、当地盛行风风向、检修扑救场地等多方面因素,应优先确定其方位。反应炉进出口转油线其操作条件十分苛刻,操作温度、压力高,临氢环境,管路内介质两相流动,作为全装置重要管线有必要优先布置,应充分考虑设备和管道的本质安全,避免安全隐患,并且还要兼顾整体设计的整齐美观。现结合某400万t/a蜡油加氢裂化装置,对反应炉的平面方位布置,进、出口管线合理化布置和管嘴允许受力限制,附属燃料气管线、灭火蒸汽管线布置等方面进行分析探讨。

1 反应炉平面布置

1.1 布置方位要求

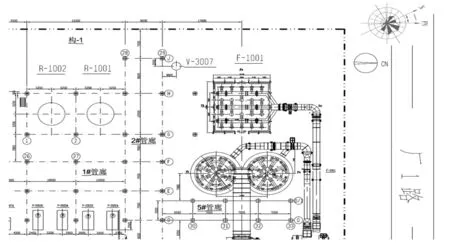

属于明火设备的反应炉,宜集中布置在装置的边缘,且宜位于可燃气体、液化烃和甲B、乙A类设备的全年最小频率风向的下风侧[1],以避免泄漏的可燃物碰触明火而发生意外。以下图1为例,该400万t蜡油加氢裂化装置呈长条形布置,中间为主管廊,设备主要分布在主管廊的东、西两侧,其中在装置西侧区域布置了两台加氢反应器(R-1001、R-1002)。

图1 某蜡油加氢裂化装置平面布置图

该地区全年最小频率风向为西偏南方向约7°,理论上反应器北偏东方向应是反应炉最好的布置位置;从图1看,实际在装置最北侧布置了反应炉(F-1001),从整个装置的总平面看,反应炉紧靠主干道(厂1路),便于设备吊装检修,且位于符合规范要求的反应炉相对较小的频率风向的下风向。在装置平面布置过程中,在综合考虑装置在全场总平面的定位、系统管廊位置、吊装检修空间、安全风向等多种因素后,应优先确定加热炉的方位,将其布置在装置的一边。

1.2 防火间距要求

反应炉与其直接相关的反应器由于有直接进料的关系,属于密切相关的设备,他们之间的间距可以尽可能靠近,但不宜小于4.5 m。从反应炉到反应器的转油线管道,一般都是高温、高压、临氢、厚壁的大管径管道,往往需要选用较昂贵且可靠的奥氏体不锈钢作为材料[2]。反应炉与反应器宜靠近布置在副管廊两侧或者集中布置在管廊一侧,以达到减少温度和压力的损失、节约管线投资,满足管道柔性、防火间距等要求的目的。以上述蜡油加氢裂化装置为例,从图1中看出:副管廊(2#管廊)两侧分别布置反应器和反应炉,副管廊作为连接反应炉和反应器的中间管廊,转油线可以利用副管廊形成自然Π弯,尽量利用管道的自然补偿来实现管道的柔性设计要求。

反应炉作为明火设备,其防火间距应符合GB 50160—2008(2018版)中对其他可燃工艺设备的要求:距离甲类可燃气体压缩机或压缩机房,甲A类液化烃设备不应小于22.5 m;距离甲类可燃气体设备和甲B、乙A类可燃液体设备不应小于15 m;距离乙类可燃气体设备和乙B、丙A类可燃液体设备不应小于9 m。反应炉与其附属燃料气分液罐之间的间距不应小于6 m,以防止可燃气体窜入炉体。

2 反应炉管道布置

在布置反应炉管道时,应综合考虑进出、口工艺介质管道、燃料系统管道、灭火蒸汽管道、消防管道、炉区管廊以及管道支吊架等,统筹规划[2]。布置管线时,要注意避开弯头箱、看火门、防爆门等,且不得妨碍炉管的检维修。注意管道不要碰反应炉的平台和梯子,尤其不要碰圆炉的盘梯,及时与反应炉的专业人员沟通交流,以避免因调整出现困难而发生碰撞。

2.1 进口管道

本装置采用炉前混氢工艺,即原料油先经过加氢进料泵加压,然后通过高压换热器换热,油和氢气各分6路在进反应炉前先混合,然后混合后进入反应炉加热,反应炉炉管内介质为氢和油的混合相。这种反应炉进、出口的管线布置十分苛刻,管内介质处于气液两相流的高温高压状态,管道容易造成振动,从而带来安全隐患,因此需着重关注[3]。

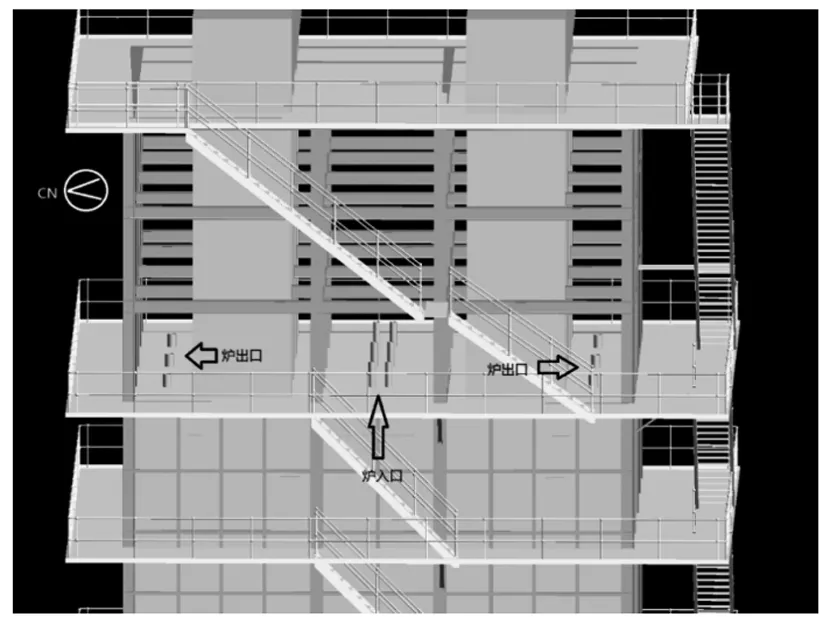

图1中所示反应炉(F-1001)为方炉,总图三维模型见图2,其进、出口为6路DN200对焊管嘴。进料油和氢气各分支流程上分别设置有调节阀进行流量调节,并且6路进料无法做到进口管道布置满足几何对称性。因此采用图3布置方式,氢气和油调节阀组成排布置于炉前管廊旁,混氢后利用炉本体钢结构支承上至炉子入口,由于炉子入口两两成对且间距很小,并且受限于烟道及其钢结构的狭窄空间,将入口烧焦移至地面阀组处,既能满足工艺包要求,又解决操作不便的困难。管线布置避开梯子通道看火门等,尽量做到管道当量长度相当,利用炉体钢结构支架设置方便,柔性又能很好的满足。

图2 某蜡油加氢裂化装置反应炉总图三维模型

图3 六管程带调节阀组反应炉进口管道布置模型

2.2 出口管道

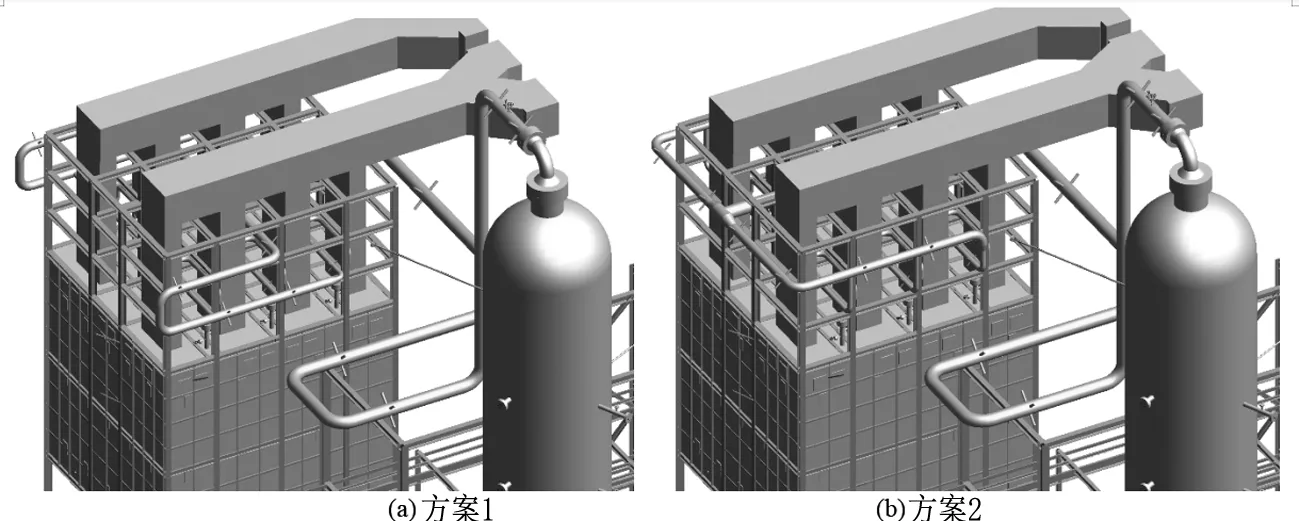

反应炉6路出口管嘴两两对称布置在炉顶的南北两侧,出口总管道公称直径为DN650,工艺分支路径为:6路DN250分支→2路DN450分支→总管DN650。反应炉出口管道相较于入口管道温度更高,柔性设计压力更大,因此每一路管嘴处管道布置应一致,每一次汇合两侧应镜像对称布置,以避免管线偏流,管道布置应充分结合炉体副框架,利用炉本体钢结构做好管道支撑。从图2所示反应炉总图可以看出,炉顶平台上的烟风道、烟道副框架和检修通道等因素限制了管线布置的空间,因此必须统筹考虑合理安排管线自然补偿方式。

管道布置方案主要有两种,见下图4。方案1见图4(a),出口管线从管嘴出来先利用框架做一个平“Π”然后三路汇合在水平管线上,汇合后设置立“Π”从炉中间水平管线二次汇合从炉子框架外侧去往炉前管廊,然后在炉前官桥走一个平“Π”最后去往反应器;方案2见图4(b),与方案1不同的是从炉出口出来后三合一汇合前增加了一段立管然后汇合,取消了DN450的立“Π”,二合一汇合点后移至炉子西侧,加长了DN650管线使其与管廊上同方向的管道长度相当。综合比较两种方案,方案2增加了6路分支管线的长度,增强了管嘴附近管线柔性,同时减少四个DN450弯头,对降低管道压力损失和降低工程建设投资更有意义。综合考虑图4(b)作为六管程反应炉出口预选方案。

图4 六管程反应炉出口管道布置模型

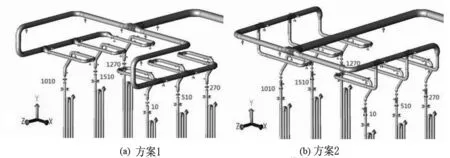

将两种方案置于CAESAR II软件建模计算见图5,管道材质为TP347奥氏体不锈钢,设计温度为454 ℃,设计压力为17.6 MPa,管道外径依次为660,457,273 mm,依次计算出的对应壁厚分别高达53.97,45.24,28.58 mm,辐射段炉管材质为TP347H,外径为219.1 mm,壁厚为18.26 mm。

图5 六管程反应炉出口管道CAESAR II模型

在管道应力分析中,为保证管系安全,应满足一次,二次应力的要求(1)由于管道自身的压力、重力和其他持续荷载产生的纵向应力之和,不应超过该材料在可能达到最高操作温度下的许用应力;(2)计算得到的各个节点处因热胀冷缩产生的最大位移应力不应超过该节点对接焊缝在该温度条件下的许用应力。

从计算得知,DN450到DN650部分均设置为普通刚性支架,保证整体管线的稳定性。虽然已经有平“Π”的自然补偿,依然无法完全吸收由反应炉炉管传递到出口管嘴处向上的热位移,因此靠近炉嘴子的这几处支架均应设置可变弹簧支架,对于两相流管道,优先考虑采用刚度更大的下支撑搁置型弹簧以提高关系整体稳定性,在设计中需考虑弹簧的安装检修空间,必要时需委托加热炉专业增加操作平台。

计算结果如下:(a)方案1管道的一次应力的最大值为许用值的59%,二次应力最大值为许用值的22%;(b)方案2管道的一次应力最大值为许用值的59%,二次应力最大值为许用值的21%。因此,两种方案均能满足管道自身的安全要求。

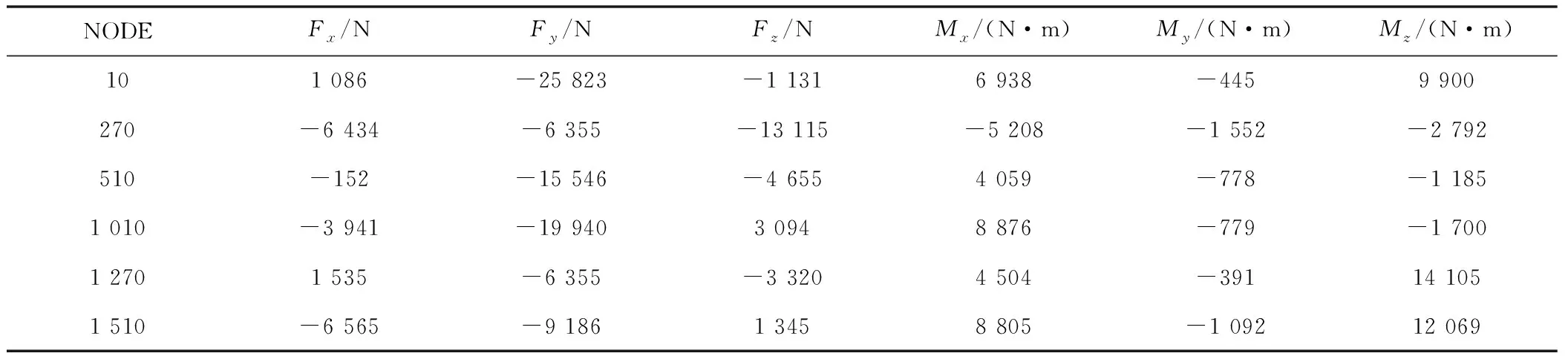

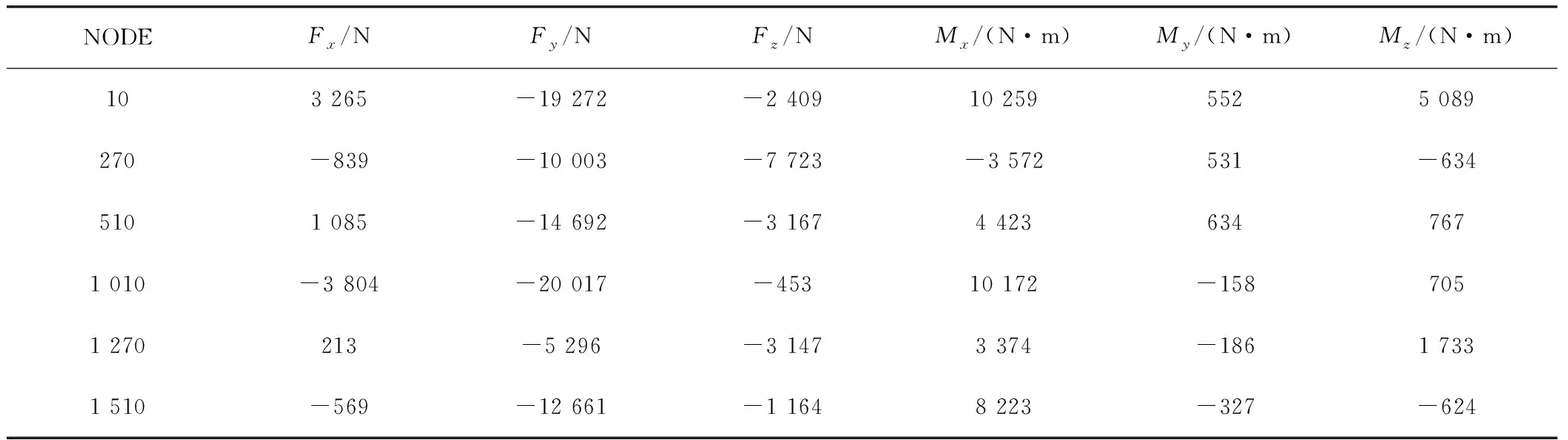

在加热炉进、出口管线的应力分析计算中,除了必须满足管道自身的应力要求的同时,还必须考虑加热炉管嘴的允许受力限制。通常,根据加热炉厂家以及设计单位要求,加热炉管嘴受力一般以API560(或SH/T3036)作为参考值。经应力分析计算后,方案1(a)和方案2(b)的6个管嘴在不同操作工况下的受力最大值如表1和2所示。

表1 方案(a)反应炉出口管嘴应力计算结果

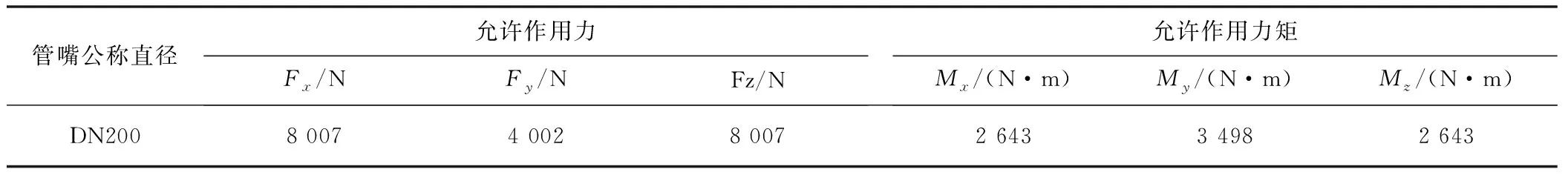

对于DN200的垂直反应炉管嘴,API560给出的允许受力值见表3。

通过比较表1和表2管嘴受力值,方案(b)较方案(a)在Fx,Fz和力矩均有不同程度降低,但均有一些方向的力和力矩超出表3中所给值,其中Fy超出偏多主要是由于炉管和炉出口部分均为立管且长度较长引起,方案(b)中增加的DN250立管由于壁厚相对较薄能够较好的吸收力DN450段在Z向的推力,同时也能吸收部分DN250平“Π”X向推力,因此相应的力和力矩均有降低,因此最终确定方案(b)作为使用方案。装置自2020年投产至今,整体运行平稳,证明设计方案安全有效。

表2 方案(b)反应炉出口管嘴应力计算结果

表3 三倍API560推荐的DN200反应炉管口允许受力

但是对比表1、表2和表3种API560推荐的管嘴受力许用值,发现计算所得的数值在部分方向的力和力矩依旧有超出的情况,通过对比近年来相同类型的应力分析结果,发现管嘴受力完全符合API560允许受力值的要求较难实现。通过研读API560,发现其推荐的许用受力,未区分炉体类型,接管类型,炉管支撑方式、排布方式、材质壁厚、法兰等级等因素,针对高压加氢装置参考性有限[4]。因此在加氢裂化装置工程设计中,需管道设计专业在工程设计前期先规划反应炉进出口管线并提前进行应力分析计算得到初步计算管嘴受力结果并加上适当的裕量(通常按10%~20%考虑)提交给加热炉专业和反应炉制造商进行核算,若后期因其他因素需调整方案,应重新进行应力分析,受力结果仍需加热炉专业或制造商核算,以确保管嘴受力满足要求。

2.3 燃料气系统管道

加氢裂化装置燃料气系统通常有主燃料气和长明灯燃料气两路,反应炉燃烧器一般为底烧式,燃料气阀组应集中布置在炉前管廊下,阻火器应布置在尽量靠近燃烧器的位置,且与燃烧器的距离应不大于12 m,以防止燃烧器火焰扩散。为防止管道中的凝液或水被带入燃烧器,到各燃烧器的燃料气支管必须从燃料气总管的上部接出,不得碰撞风道、炉体、平台、钢结构等,并且不得遮挡看火门、人孔门和燃烧器。燃料气主管道通常布置在看火门的上方,分支管上的调节用阀门应布置在看火门旁边,以便操作人员在观察火焰的同时调节燃料气用量[5]。

2.4 灭火蒸汽管道

灭火蒸汽应单独从蒸汽总管中引出,仅作为炉体灭火使用。蒸汽分配管的切断阀距离反应炉不应小于7.5 m,并应布置在地面和便于到达和操作的地方。反应炉的炉膛和弯头箱应与固定式的灭火蒸汽管相连接,在切断阀的下游紧靠切断阀的位置设置排液孔并接管引至安全位置,以免通汽时造成危险。由于平时管线是空管,从切断阀到炉体的这一段管路上可不保温。灭火蒸汽总管一般与燃料气总管同一标高,并列布置在炉底平台上方,分支灭火蒸汽管从总管上方引出至炉体灭火蒸汽管口。

3 结论

(1)以某400万t/a蜡油加氢裂化装置为例,介绍了加氢裂化装置反应炉在平面布置时需要综合考虑安装方位和防火间距等基本要求。(2)从管道优化设计角度对反应炉出口管道布置,管线柔性,反应炉管嘴受力等方面进行了对比分析,总结出此类管道在规划布置时的一些要点和注意事项。(3)统一考虑反应炉附属燃料管线,灭火蒸汽管线,管线支吊架等,做到整齐划一,美观大方。