基于CFD模拟的油气吸附过程关键参数优化

胡明刚 陶冶 崔哲 田文德

摘 要 目前我国石油化工领域生产过程存在较为严重的油气蒸发损耗问题,不仅导致油品资源的损耗,也严重影响了大气质量,常通过吸附方式进行油气回收。针对实际工业中油气吸附效率较低的问题,致力于寻求提高活性炭吸附性能的方法。基于计算流体力学软件中的组分输运及多孔介质模型,对油气吸附过程进行建模及动态模拟,分析活性炭床层内部的浓度场分布情况,并采用控制变量法对比空塔气速对吸附性能的影响。不同气速下穿透曲线的比对结果表明:气速越大穿透曲线越陡峭,相同时间间隔内的吸附负荷越大穿透时间越短。

关键词 参数优化 CFD模拟 油气吸附 气速 穿透曲线 空塔气速 操作压力 操作温度

中图分类号 TP274 文献标识码 A 文章编号 1000-3932(2023)04-0545-05

在石油化工領域,油品组分中存在大量挥发性较强的轻烃组分,在它们的开采、提炼、储运、应用等过程中,由于受技术、工艺、设备条件等的限制,部分液态轻烃组分不可避免地会蒸发而逸入大气,油品损耗严重,导致能源浪费和经济损失,还会严重影响大气质量,危害人体健康,并给企业带来诸多安全问题[1,2]。因此,有必要对油气进行回收利用,以提高能源利用率、减少经济损失、保护生态环境和消除安全隐患。

吸附法是目前国内较为成熟的、节能环保型的油气回收技术[3],但在实际应用中还存在油气净化率不够高、吸附效率有待进一步提高的问题。传统的实验研究方法大多受设备规模、检测精度等外部条件的制约,存在操作周期长、成本高、人力物力消耗大的缺点。理论研究方法虽然没有上述缺点,但必须对计算对象进行简化,在非线性情况下只有少数流动才能产生分析结果。

计算流体力学(Computational Fluid Dynamics,CFD)是一种可靠的模拟技术,可以克服实验方法和理论分析方法的缺点,用于模拟吸附过程中的流体流动状况和组分输运现象,进而优化工艺设备及操作参数[4,5]。对于以活性炭为吸附剂的吸附过程来说,空塔气速、操作压力、操作温度等参数都会影响吸附床层的利用效率,许多学者对该过程进行了深入的研究。梁颖做了吸附罐内气体空间浓度分布的CFD数值模拟,基于有限元法研究了气体在空间内连续扩散的问题,发现罐内的气体浓度并不是均匀分布的,在高度方向上浓度存在明显的拐点[6],这为确定吸附罐内活性炭的安装位置提供了帮助。武华宾设计了一套三级冷凝-吸附集成的VOCs处理工艺,并采用Fluent对设备内的流场分布情况进行模拟分析,深入探讨了设备选型优化和集成工艺参数设计[7]。文献[8]采用多孔介质模型和用户自定义方程(UDF)相结合的方法,模拟苯在活性炭上的吸附过程和多孔介质中的流场分布,采用层流单相流方程结合传质方程,建立三维非定常气体流动模型,吸附速率由用户自定义的源项添加到模型中。事实上,CFD模拟方法已成为研究VOCs净化装置内流体分布状况及流动规律的重要手段[9~11]。

笔者基于CFD软件中的多孔介质模型、组分输运模型和自主编写的UDF代码进行油气吸附过程的数值模拟,多孔介质模块包含一整套物理场接口,可以近似地模拟活性炭中的实际孔隙。针对单相的多孔介质模型不能反映固体吸附剂与气体吸附质之间的质量、热量传递问题,通过编写UDF还原了吸附分离过程中气固两相间的传质、传热现象,将单相模型改进为气固两相耦合模型,探索了吸附过程内在机理,优化了过程操作参数。

1 数值求解方法

由一组偏微分代数方程给出的模型方程较难求解。当气流轴向扩散不明显时,浓度曲线可能会比较陡峭,这类曲线需要精细化的网格来进行处理,这就需要大量的计算工作。因此,在优化吸附过程时减少计算工作量就显得尤为关键,所以应该将数值进行离散化处理[12]。笔者采用有限差分法将计算域进行离散化,将一组偏微分代数方程转换为一组微分代数方程。在求解过程中,数值求解方法选择较为稳定的迎风差分法[13],该方法模拟时间较短且模拟结果合理准确,可以通过增加节点数量来提高精度。

1.1 质量平衡方程

1.2 动量平衡方程

1.3 吸附动力学

2 案例应用

将实际工业中油气吸附罐设备的规格尺寸等比缩小100倍,在建模软件中建立几何模型,然后通过网格划分软件对构建的几何体进行网格划分,多孔介质区全部采用结构化的六面体网格并添加边界层,以更好地模拟真实流动。采用Mesh软件提供的正交质量和单元畸变度两种评价指标来评价网格质量,评价结果表明所划分的网格可以满足计算精度要求。将划分完网格的模型导入CFD求解器中进行瞬态求解,求解器设置见表1。

实际的油气组成较为复杂,为降低模拟的复杂性,用丁烷(C4H10)、戊烷(C5H12)和空气的混合物代替油气,各组分的质量分数分别为丁烷0.3、戊烷0.3、空气0.4。由于C4H10和C5H12间存在竞争吸附现象,且活性碳层对分子量较大的C5H12吸附能力强,优先吸附C5H12,所以C4H10比C5H12先穿透,因此将C4H10穿透时间作为衡量吸附性能的指标,具体操作方法为监控吸附罐出口处C4H10的质量分数。

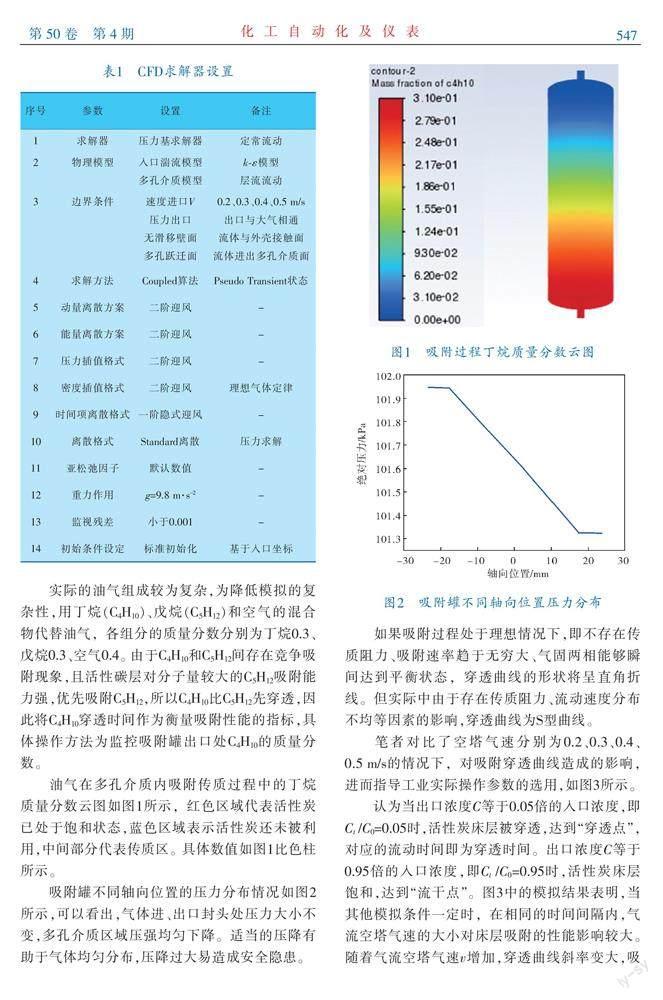

油气在多孔介质内吸附传质过程中的丁烷质量分数云图如图1所示,红色区域代表活性炭已处于饱和状态,蓝色区域表示活性炭还未被利用,中间部分代表传质区。具体数值如图1比色柱所示。

吸附罐不同轴向位置的压力分布情况如图2所示,可以看出,气体进、出口封头处压力大小不变,多孔介质区域压强均匀下降。适当的压降有助于气体均匀分布,压降过大易造成安全隐患。

如果吸附过程处于理想情况下,即不存在传质阻力、吸附速率趋于无穷大、气固两相能够瞬间达到平衡状态,穿透曲线的形状将呈直角折线。但实际中由于存在传质阻力、流动速度分布不均等因素的影响,穿透曲线为S型曲线。

筆者对比了空塔气速分别为0.2、0.3、0.4、0.5 m/s的情况下,对吸附穿透曲线造成的影响,进而指导工业实际操作参数的选用,如图3所示。

认为当出口浓度C等于0.05倍的入口浓度,即Ct /C0=0.05时,活性炭床层被穿透,达到“穿透点”,对应的流动时间即为穿透时间。出口浓度C等于0.95倍的入口浓度,即Ct /C0=0.95时,活性炭床层饱和,达到“流干点”。图3中的模拟结果表明,当其他模拟条件一定时,在相同的时间间隔内,气流空塔气速的大小对床层吸附的性能影响较大。随着气流空塔气速v增加,穿透曲线斜率变大,吸

附传质速率加快,穿透曲线向左平移,吸附床达到“穿透点”的时间缩短,达到“流干点”的时间也减小,床层的吸附负荷变大。

3 结束语

当气流空塔气速从0.2 m/s增加到0.5 m/s,穿透时间从3.6 s缩短到1.0 s。随着气速增加,吸附速率加快,穿透曲线斜率也随之变大,穿透曲线更为陡峭,床层穿透时间和达到平衡的时间明显减小,等量吸附剂处理的吸附质越多,即吸附负荷越大。然而,气速增加后单位时间内经过床层的气体量增加,床层的无效层厚度和传质区长度也延长,床层的利用率降低。综合考虑气速对吸附床层的无效层厚度和传质区长度的影响,是下一步工作需要完善的重要内容。

参 考 文 献

[1] 王教凯.油气处理厂VOCs排放特征及综合管控对策研究[J].石油石化绿色低碳,2020,5(6):40-44.

[2] 王思宇,黄玉虎,胡玮,等.加油站油气处理装置作用及VOCs排放现状[J].环境科学研究,2021,34(2):279-285.

[3] 黄义峰.油气的危害及回收方法[J].广州化工,2018,46(10):103-104;107.

[4] 魏新利,李慧,张军.计算流体动力学(CFD)在化工领域的应用[J].化工时刊,2006(2):63-65.

[5] 舒长青,王友欣.计算流体力学在化学工程中的应用[J].化工管理,2014(6):29.

[6] 梁颖.基于有限元法的罐内气体空间浓度分布模拟[J].当代化工,2020,49(4):732-737.

[7] 武华宾.基于Fluent的冷凝-吸附集成VOCs治理技术仿真模拟及设计[D].广州:华南理工大学,2020.

[8] HASHEMIPOUR M H.Experimental study and artificial neural network simulation of methane adsorption on activated carbon[J].Korean Journal of Chemical Engineering,2012,29:601-605.

[9] 卜令兵,张剑锋,杨云.变压吸附空分制氧应用进展[J].气体分离,2007,46(3):12-14.

[10] 姜晓明,聂宇宏,金云学,等.基于组分输运模型的SCR烟气脱硝系统模拟及优化[J].热力发电,2016,45(11):106-113.

[11] 杨亚超.真空变压吸附捕集二氧化碳建模及动态特性研究[D].上海:华东理工大学,2016.

[12] 吴琦,杜强,张金华,等.多孔介质轻烃吸附数值研究[J].当代化工,2013,42(4):513-515;519.

[13] 张志娟,袁益让.非饱和水流问题的迎风差分法及其数值模拟[J].应用数学学报,2009,32(3):385-399.

[14] 陈勇.气固两相流变压吸附制氧的CFD模拟[D].大连:大连理工大学,2013.

[15] 解晨.甲烷在活性炭上的吸附平衡及充放气研究[D].厦门:集美大学,2012.

[16] 彭育志.氢气纯化变压吸附的穿透曲线及循环热效应[D].武汉:武汉理工大学,2016.

[17] 赵毅,沈艳梅,白鹭.固定床CO2吸附的穿透曲线模型及传质动力学[J].华北电力大学学报(自然科学版),2012,39(4):107-112.

(收稿日期:2022-12-06,修回日期:2023-01-07)

Key Parameters Optimization in Oil & Gas Adsorption Process

Based on CFD Simulation

HU Ming-gang TAO Ye2, CUI Zhe TIAN Wen-de

(1. Qingdao Nuocheng Chemicals Safety Technology Co., Ltd.;

2. College of Chemical Engineering, Qingdao University of Science & Technology)

Abstract The oil & gas evaporation loss bothers petrochemical production at home, which leads to the loss of oil resources and seriously influences the air quality and the way of adsorption is employed generally for oil & gas recovery. In this paper, considering the poor efficiency of oil & gas adsorption in industry, theways to improve adsorption performance of activated carbon was proposed. In which, having component transport and porous media models in computational fluid dynamics software based to model and simulate the oil & gas adsorption process was implemented, including analyzing the concentration field distribution within activated carbon bed and having control variable method adopted to compare the effect of superficial gas flow rate on the adsorption performance. The comparison of the penetration curves at different gas velocities shows that, the higher gas velocity can bring about steeper penetration curve and in the same time interval, the higher adsorption load results in shorter penetration time.

Key words parameter optimization, CFD simulation, oil & gas adsorption, gas velocity, penetration curve, superficial gas flow rate, operating pressure, operating temperature