基于有限元的方向舵分配机构延寿技术研究

黄 兴,刘文波

(1.南京航空航天大学 自动化学院,南京 210016;2.国营芜湖机械厂,安徽 芜湖 241007)

0 引言

正常情况下,飞机的寿命与飞行使用时间有关,在飞机飞行时间达到既定总寿命时,飞机需要退役。对到寿后的装备适当进行一定时间的延寿使用,可以有效的节省大量使用成本,发挥装备的剩余价值[1]。目前,国内学者对机载部附件定延寿提出了多种方法,通常采用厂内寿命试验法、领先使用法、外场信息法、工程分析法等[2-4],以上方法在机载部附件延长寿命的工程应用中得以实践,而且取得了丰硕的科研成果[5]。张百勇和刘凯[6]针对到寿后装备存在的问题,分析了国内外武器装备延寿现状和技术方法;蒋海滨和邓鸿[7]对武器装备延寿意义和开展方式进行了详细的阐述;李久祥[8]对装备的贮存延寿技术途径进行了解析;祝学军[9]等探究了战术弹道导弹的贮存延寿工程基础;冯志刚[10]等分析了国外导弹加速老化试验的现状。但上述延寿方法各有优缺点,如果仅选取以上一种或两种方法来论证延寿的可行性、制定延寿指标,提供定寿依据有一定的局限性[11]。

某型方向舵分配机构延寿研究是飞机延寿研究的重要组成部分,壳体作为方向舵分配机构的核心组件,长期处于高压、周期性液压脉冲载荷的使用工况,易发生疲劳损伤,直至裂纹失效,直接影响方向舵分配机构功能的实现。探索壳体应力集中的薄弱部位,预估其剩余寿命,对于某型飞机的成功延寿具有重要意义。王占林[12]对液压泵缸体建立运动学、动力学及性能分析数学模型,利用计算机对其求解并在此基础上进行优化;宋起跃[13]对斜盘型轴向柱塞泵的柱塞副进行了受力分析和实例计算,但均未开展实验验证或者仿真分析,无法获取缸体在实际工况下的疲劳损伤规律;徐斌[14]将试验应力分析与有限元应力分析相结合,将应力幅值应用到疲劳分析中,对轮圈开展了全寿命疲劳分析;林旺阳[15]基于有限元和nCode疲劳分析软件对传动轴进行疲劳可靠性分析,得到传动轴的疲劳寿命图。

当前,针对方向舵分配机构壳体的延寿方法存在诸多局限,疲劳寿命分析案例较少,提出了基于有限元分析和细节疲劳额定值(DFR)的壳体疲劳寿命评估方法,预测其延寿目标的可达性。首先对壳体建立有限元模型、开展静强度仿真,获得最大应力的安全裕度;其次,应用DFR方法对壳体的疲劳强度进行校核计算,得出延寿目标的可达性;最后开展实验。验证所提壳体疲劳寿命估算方法的正确性,为机载液压产品壳体寿命分析和延寿研究提供参考。

1 延寿总体思路

目前,常用延寿方法为厂内寿命试验法、领先使用法、外场信息法、工程分析法等,这些方法已应用于延寿的工程实践,并且取得了大量的研究成果。但上述延寿方法各有优缺点,主要存在以下问题:一是厂内寿命试验法具有试验效率高、试验数据可信度高等优点,但由于需要尽量模拟实际的外场环境及可能出现的故障模式,存在试验费用高,试验时间长等问题,故厂内寿命试验法只能用于少数关键机载产品的寿命评估;二是领先使用法没有明确判据,靠经验延寿,安全风险大;三是由于可靠性工作在我国开展较晚,维修保障模式长期沿用国外方法,信息收集并没有引起足够的重视,外场信息法存在未知因素多(基本可靠度与规定失效率等因素未知)、样本数少、产品在规定的寿命期内耗损失效数少,计算出的结果参考价值低等问题,所以外场信息法开展较难;四是工程分析法具有节约经费、费时短、数据量要求低等优点,但也存在确定的寿命值过于保守等缺点。如果仅选取以上一种或两种方法来论证延寿的可行性并制定延寿指标,提供定寿依据有一定的局限性。在实际应用中应结合产品设计定型时的寿命参数,综合使用厂内寿命试验法、外场信息法、工程分析法等来进行寿命论证,才能达到理想的结果。

针对现有延寿方法的优势与不足,结合某型方向舵分配机构特点,设计一种延寿综合决策方法(图1),在确定产品重要度分类、维修方式以及作为有寿件控制的基础上,根据检查法评估产品延寿潜力,相似法确定延寿目标值,应用薄弱环节法延长寿命,对更换经济性差或无法改进的薄弱环节通过有限元分析和细节疲劳额定值(DFR)方法开展物理模型仿真、疲劳分析计算,并模拟产品使用工况,制定实验方案,搭建实验系统,通过寿命实验实际验证仿真分析正确性和延寿目标值的可达性,具体如下:

图1 延寿综合决策图

1)根据方向舵分配机构的系统功能和故障对飞行安全的影响程度,确认其重要度;

2)依据以可靠性为中心的维修(RCM)理论基本观点,重新确定方向舵分配机构维修方式,逻辑决断方向舵分配机构作为有寿件控制的必要性;

3)开展到达初始设计寿命产品技术状态摸底工作,检查到寿产品技术参数的符合性等,同时对方向舵分配机构使用情况进行统计分析,应用检查法判断产品延寿潜力;

4)从制造工艺、使用材料及系统功能方面,与国产化产品开展对比,应用相似法确定方向舵分配机构的延寿目标值;

5)综合外场使用数据、修理过程数据以及工作机理,对方向舵分配机构进行故障模式、影响及危害性分析(FMECA),查找和预测其延寿存在的薄弱环节;

6)结合产品薄弱环节信息,制定产品延寿修理方案,视情对薄弱环节实施更换或改进;

7)对更换经济性差或无法改进的薄弱环节,应用有限元分析和细节疲劳额定值(DFR)方法开展静强度仿真分析、疲劳寿命计算,论证延寿指标的可达性;

8)制定寿命实验方案,搭建实验系统,对方向舵分配机构实施寿命、振动等实验,验证延寿综合决策方法和物理仿真分析的正确性。

2 延寿分析

2.1 重要度分类原则

为合理确定机载产品的重要度,应根据机载产品的系统功能和故障对飞行安全的影响程度,重要度分类按以下三种原则开展:产品故障直接影响飞行安全的定义为关键产品(A类产品),产品故障对任务的完成产生直接影响,但对飞行安全产生不直接影响的定义为重要产品(B类产品),产品故障不直接影响飞行安全和任务的完成,不属于A、B类的产品均划为C类定义为一般产品(C类产品)。

2.2 逻辑决断维修方式

2.2.1 逻辑决断的依据

按照以可靠性为中心维修(RCM)理论的基本观点,只有全部具备以下条件的机载产品,才需要对其制定寿命指标。

1)产品功能故障会直接影响飞行安全(A类产品),或影响任务完成(B类产品),或故障后有重大经济损失的C类产品;

2)产品故障模式与日历耗损或工作时间耗损相关,即该故障是由于非金属材料老化、磨损或金属材料腐蚀、磨损、疲劳引起的;

3)产品不能按视情维修方式进行维修。

2.2.2 逻辑决断过程

1)产品的故障模式与耗损(包括日历耗损、工作时间耗损)相关吗?

根据故障模式、影响和危害性分析(FMECA)结果、相同或相似产品使用情况、外场使用信息判断产品的故障模式与日历耗损、工作时间耗损是否相关。如果产品故障模式与耗损不相关,则产品不采用定时翻修(或报废)方式,即产品无需制定寿命指标。但要跟踪产品在使用中的表现,如A类产品发生过故障,或B类产品、发生故障后有重大经济影响的C类产品的故障率不可接受(是影响任务成功、飞机完好率的关键产品),则应提出改进设计的建议。如果产品故障模式与耗损相关,则进入下一个判断程序。

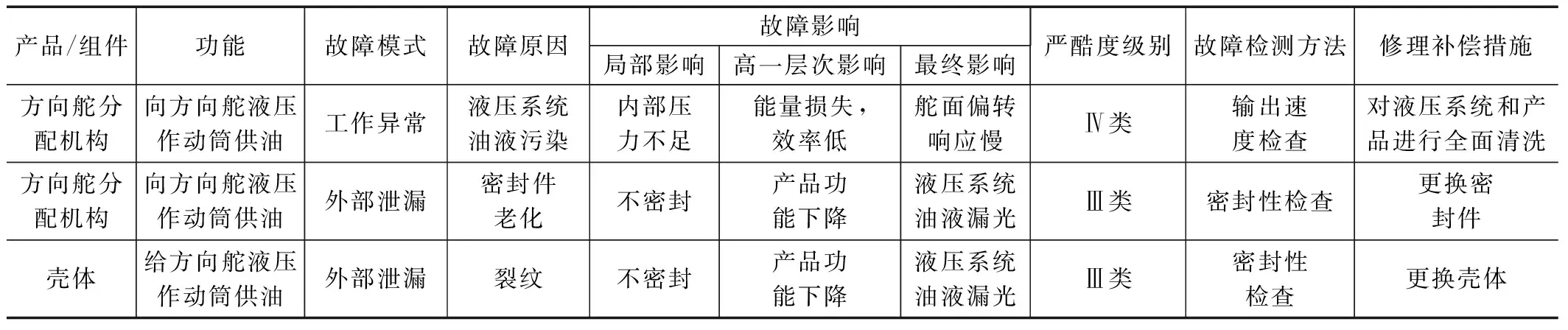

根据GJB/Z1391-2006《故障模式、影响和危害性分析指南》[16],针对方向舵分配机构外场暴露的故障以及潜在故障,进行产品硬件故障模式及影响分析,具体见表1。

根据表1可知,方向舵分配机构可能存在长期使用后密封件老化和壳体疲劳裂纹导致外部泄漏超标的问题,经对其相似产品(国产化产品)开展故障模式及影响分析可知,其相似产品同样存在上述问题,因此,方向舵分配机构的故障模式与工作时间、日历耗损相关。

2)产品的重要度是A、B类吗?

方向舵分配机构是飞控系统重要执行部件,按照飞行员指令信号向舵面液压作动筒分配液压油,控制方向舵面的偏转。方向舵分配机构由两个液压系统供油,属双余度产品,当其中一个系统出现故障时,可由另一个系统继续向舵面液压作动筒输出液压油来实现舵面的偏转,但液压流量和输出力减为原来的一半,飞机机动性受到一定的限制,当两个系统同时出现故障时,飞行员可通过平尾和襟副翼的差动间接实现方向舵的偏转,飞机动态响应受到影响。综上所述,方向舵分配机构出现故障时,不会对飞行安全造成直接影响,但影响任务的完成,方向舵分配机构的重要度为B类。

3)视情维修方式对具有该类故障模式的产品适用吗?

由于方向舵分配机构需离位检测才能掌握其技术状态,工作时液压压力较大,当其出现密封件密封失效或壳体裂纹故障时,会导致产品所在液压系统油液在较短时间内全部泄漏,从而出现重大系统功能故障。因此,视情维修方式不适合方向舵分配机构。

4)有相同、相似产品吗?

对具有相同或相似功能的新产品,从其结构、材料、使用环境、使用载荷、重要度等方面进行比较,如是相同或相似产品,且相同或相似产品的寿命指标是准确、合理的,则参照新产品的寿命指标执行;否则进入下一个判断程序。方向舵分配机构与某型国产分配机构的重要度、内部结构、使用环境(外部环境为空气,均装配在飞机方向舵面底部)、使用载荷(额定工作压力均为28 MPa)相同,材料相似(后者材料为前者的国产化材料),某型国产分配机构为其相似产品。

表1 故障模式及影响分析表

5)在初始寿命指标内发生过耗损引起的功能失效吗?

根据研制部门制定的初始寿命指标,当产品达到初始寿命指标且整个机群内该产品没有发生过由于耗损引起的功能失效,则通过翻修对产品进行检查和分析,可以根据对耗损情况的评估产品延寿潜力。否则,根据对产品寿命评估的结果,确定其寿命指标的缩短值。

统计某型飞机方向舵分配机构在初始设计寿命指标内使用故障信息,产品出现的主要故障模式为摇臂损伤变形导致不工作(人为分解或装配不当导致)、液压系统油液污染导致产品工作效率降低问题,未出现因耗损引起的功能失效。

综合上述分析,方向舵分配机构为B类产品,产品故障模式与日历耗损、工作时间耗损均相关,产品不能按视情维修方式进行维修,满足以可靠性为中心维修(RCM)理论中产品需要制定寿命指标的要求,即该产品应制定寿命指标,需作为有寿件控制。

2.3 延寿潜力分析及指标确定

延寿潜力分析通过检查法来确定。检查法是通过对产品开展检查,如果产品在到达初始设计寿命指标时未发现泄漏、锈蚀、磨损等异常现象,而且产品功能参数满足技术文件规定要求,则产品实际寿命应不小于其已使用的时间;另外如果产品在外场维护及翻修记录检查结果表明产品工作状态良好,需要维护及翻修的工作量很少,则产品寿命可以延长。

2.3.1 初始设计寿命期内使用情况分析

为了掌握方向舵分配机构使用情况,对该型产品整个机群到达初始设计寿命期的所属系统性能、产品性能以及零件损伤做如下工作:一是对产品拆卸前对其所在的飞行控制系统按技术规范要求开展性能检查,以验证系统性能符合性;二是对产品分解前性能开展测试,以掌握其经过一个使用周期后的性能变化情况;三是对产品分解后零件损伤检查,检查非金属件的老化情况,金属件的腐蚀及磨损情况,检查各耗损件几何尺寸的变化情况。

经梳理统计以往修理记录,方向舵分配机构在到达初始设计寿命时,其所属系统性能满足技术规范规定要求,产品分解前性能参数符合修理工艺技术要求,经过一个使用周期后性能有所变化,但未发现有往某一极限发展的趋势,金属零件表面质量良好,未发现有零件锈蚀、磨损等异常现象,非金属件存在形状变形、硬度变硬现象,但产品使用周期内未发生渗漏异常故障,满足产品的密封性要求。方向舵分配机构的故障分布见图2,累积平均故障率趋势分析见图2,方向舵分配机构的平均故障率为0.000 033 6,整体上呈下降稳定趋势,其主要原因在于300小时之前集中发生了4起故障,属于早期制造装配问题,300飞行小时后,包括1 300飞行小时飞机大修后,累积平均故障率总体趋于稳定,翻修后的方向舵分配机构外场工作良好。因此,方向舵分配机构没有明显耗损特征,翻修措施有效。

图2 方向舵分配机构累积平均故障率曲线图

2.3.2 外场维护及翻修记录检查情况分析

经统计,方向舵分配机构所属机群在外场维护及翻修记录检查情况,产品质量可靠性高,外场工作中除按维护规范开展方向舵分配机构所属系统性能定期检查、按飞行小时对方向舵分配机构过滤器分解和清洗、外部因素影响(人为操作不当或液压系统污染)产品性能需要开展故障排除外,方向舵分配机构在外场无需开展其他维护及翻修工作。

2.3.3 延寿指标分析

根据相似法确定方向舵分配机构延寿指标。方向舵分配机构与某型国产分配机构为其相似产品,而某型国产分配机构寿命指标是经过厂内寿命试验得出,寿命指标制定科学、合理。因此,方向舵分配机构寿命指标可参照某型国产分配机构寿命指标执行。

2.3.4 分析结果

根据检查法两项定寿原则,方向舵分配机构初始设计寿命期内使用情况和外场维护及翻修记录检查情况结果均满足要求,因此,方向舵分配机构实际寿命应不小于初始设计寿命或具备延寿潜力;根据相似法延寿原则,方向舵分配机构寿命指标可参照相似产品寿命指标延长寿命。

2.4 故障模式、影响和危害性分析(FMECA分析)

故障模式、影响和危害性分析(FMECA)是分析产品所有可能的故障模式及其可能产生的影响,并按每个故障模式产生影响的严重程度及其发生概率予以分类的一种归纳分析方法,属于单因素的分析方法。

对某型方向舵分配机构来说,是在其使用阶段开展FMECA分析获取使用过程中可能或实际发生的故障、原因及影响分析,查找产品薄弱环节,确定维修决策。按前述分析,方向舵分配机构可能存在长期使用后密封件老化和壳体疲劳裂纹导致外部泄漏超标的问题,确认密封件和壳体是影响方向舵分配机构寿命的薄弱环节。

3 壳体有限元仿真分析与疲劳寿命计算

方向舵分配机构的密封件和壳体是影响寿命的两项薄弱环节,按薄弱环节延寿法通过更换该两项零件即可实现延寿。对密封件而言,更换经济性好,可通过更换新密封件件来实现延寿,对于壳体而言,因其价格占比产品总价格在60%左右,直接更换延寿成本高昂,但作为长期承受液压脉动压力冲击的关键结构零件来说,其一旦出现裂纹故障将直接导致产品功能乃至对应液压系统功能失效,对飞行安全产生不利影响。因此,在不能通过更换壳体这个薄弱环节实现延寿时,必须对壳体的疲劳寿命能否满足延寿使用需求开展分析。

飞机结构的破坏是由于静强度、动强度和结构强度不足而引发各类失效,在实际使用中,由交变载荷导致的飞机结构疲劳破坏在机械结构的失效总数中占50%以上[17]。壳体是方向舵分配机构关键结构零件,在长期的工作中承受着液压脉动压力的冲击,影响壳体寿命的结构失效主要是由于静强度不足而导致的结构破坏和在循环载荷作用下发生的结构疲劳破坏,而引起失效的循环载荷往往小于根据静载荷强度分析的“安全”载荷,决定结构零件疲劳强度和寿命的是最大局部应力和应变的循环次数。因此,要保证飞机的飞行安全和产品使用的可靠性,需要对其静强度和疲劳寿命进行仿真、分析和计算,遵循的技术途径如下:

1)确定壳体的材料性能;

2)建立有限元仿真模型,开展静强度仿真分析;

3)在静强度分析的基础上完成疲劳寿命计算。

3.1 静强度仿真分析计算

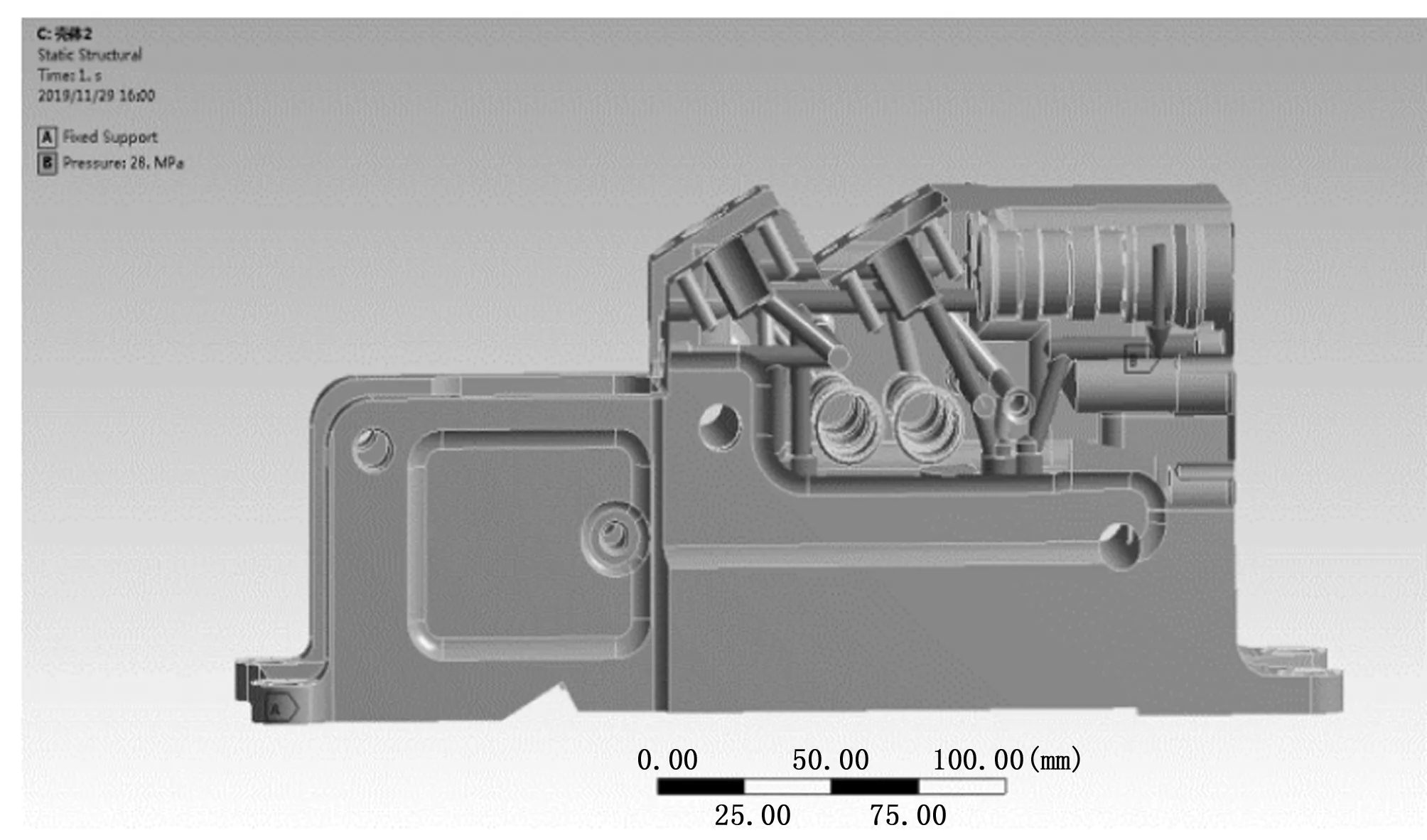

取工作压力28 MPa的典型工况进行研究。

3.1.1 材料性能

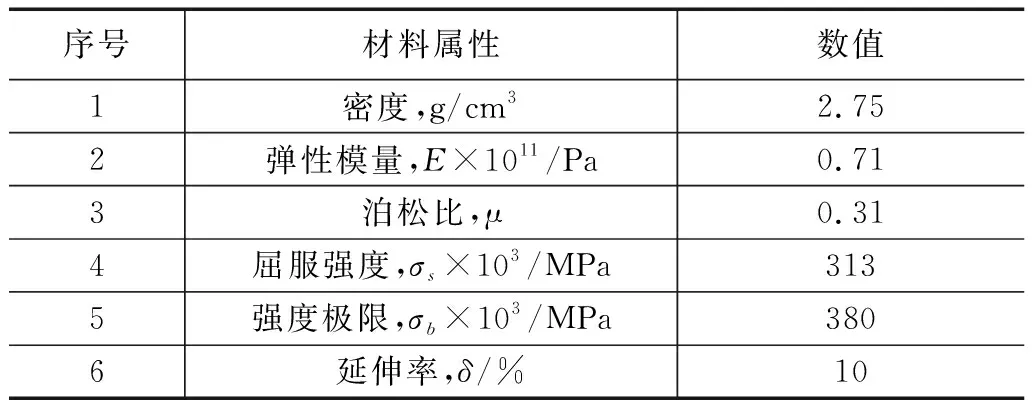

壳体材料为铝合金LD5,材料属性见表2。

表2 壳体材料属性

3.1.2 主要管道有限元仿真分析

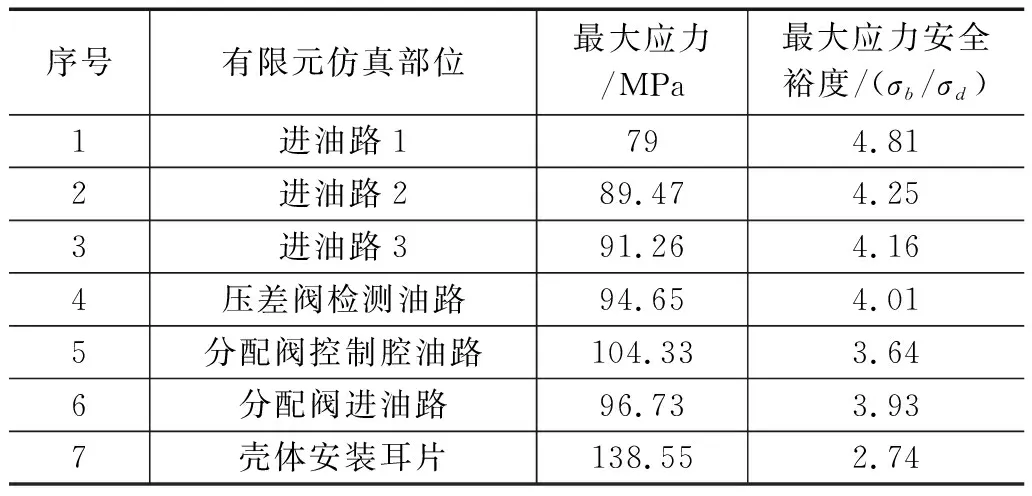

壳体在28 MPa工作压力下,基于方向舵分配机构工作状态和壳体结构分析,对壳体施加载荷(图3),完成壳体主要管道有限元计算,图4为28 MPa工作压力时壳体的应力云图,表3为应力仿真结果。

图3 壳体仿真约束条件

图4 28 MPa工作压力时壳体的应力云图

表3 28 MPa工作压力下壳体应力仿真结果

由图4、表3可以看出,在28 MPa工作压力下,壳体最大应力出现在安装耳片部位,最大应力σd约为138.55 MPa,壳体最大应力的安全裕度最小为2.74>1,壳体静强度满足静强度设计使用要求。

3.1.3 主要管道疲劳寿命分析计算

某型方向舵分配机构研制定型耐久试验谱规定,飞行小时的试验时间与耐久试验循环次数的关系为1 250次/小时,得出产品延寿目标对应的耐久试验循环次数为37.5万次。方向舵分配机构壳体疲劳寿命指标满足该要求时,方可满足延寿使用需求。

1)疲劳寿命分析计算方法:

细节疲劳额定值(DFR)方法是一种根据材料特性、疲劳应力谱和结构设计参数等结构本身固有疲劳性能特征的细节疲劳额定值(DFR)来表述结构细节疲劳品质的方法。其与常规疲劳寿命分析方法相比,主要不同是DFR方法通过强度安全裕度实施强度疲劳校核,评定疲劳寿命的符合性,具有便捷、可靠的显著优点和海量工程数据的支持,在民机和军机结构疲劳分析的应用非常广泛[18-19]。

根据《飞机结构耐久性及损伤容限设计手册》[20]的细节疲劳额定值(DFR)方法,按公式(1)和(2)对产品壳体的疲劳寿命进行校核计算。

公式(1)为Z值计算公式:

(1)

式中,σmax为承受的最大应力(通过有限元仿真获取);σmo为材料常数,对应铝合金σmo=310 MPa;DFR为细节疲劳额定值,对应铝合金DFR=240 MPa;R为应力比,试件最小应力与最大应力之比,R=0。

公式(2)为疲劳循环次数计算公式:

N=10(5-log(Z)/log(S))

(2)

式中,N为疲劳循环次数;S为标准S—N曲线斜度参数,S=2.0。

2)疲劳寿命分析计算结果:

按照上述公式分别计算,得出壳体主要功能管道在28 MPa的典型工况下的疲劳循环次数,计算结果见表4。

表4 主要功能管道疲劳寿命计算结果

3)计算结果分析:

由表4结果可见,在28 MPa的典型工况下,壳体主要功能管道的疲劳循环次数最小为548.3万次,大于延寿目标值对应37.5万次循环次数的要求,壳体疲劳寿命指标可满足延寿使用需求。

4 实验验证

在实际使用中,方向舵分配机构内部承受着液压交变压力的冲击,外部承受着飞机发动机的振动以及空气高低温度变化的考验,上述三种因素可导致壳体在长时间工作后疲劳断裂。因此,壳体按实际装配为完整产品开展实验,实验方案需包含振动应力、温度应力和液压冲击应力。

4.1 振动实验

科六字第1325号文《航空技术装备寿命和可靠性工作暂行规定》[21]某型飞机的振动类型为随机振动,振动频率范围为(20~2 000)Hz,施加方式为连续。同时,结合某型飞机方向舵面处随机振动的频谱图,确定方向舵分配机构随机振动实验的振动谱线,最小振动频率20 Hz,功率谱密度值为0.078 8 g2/Hz,最大振动频率2 000 Hz,功率谱密度值为0.066 g2/Hz,拐点频率分别为120 Hz、400 Hz、1 000 Hz,功率谱密度值为0.078 8 g2/Hz、0.021 6 g2/Hz和0.021 6 g2/Hz,从X、Y、Z三个轴向进行实验,完成一个轴向实验并检查壳体情况,符合要求后开展下一个轴向,各方向分别振动6 h。图5为振动谱线,图6为振动轴向图。实验结束后,壳体应无裂纹和其它机械损伤等现象。

图5 振动谱线

图6 振动轴向图

4.2 寿命实验

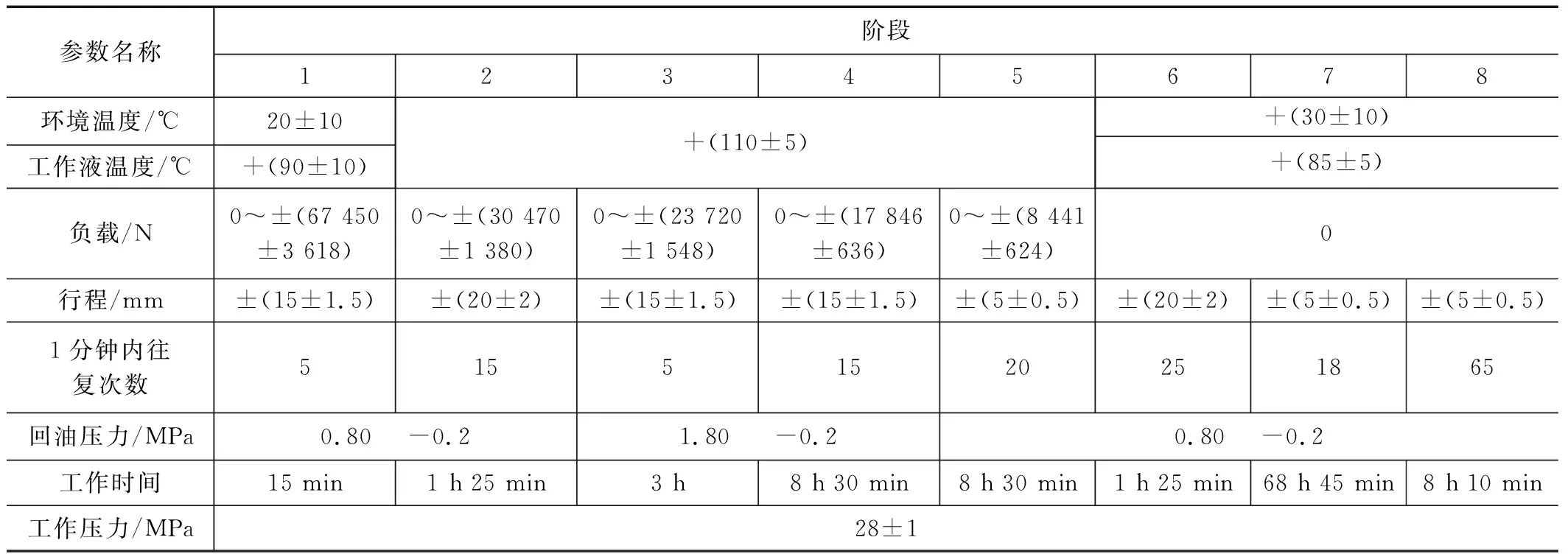

依据产品研制鉴定试验中寿命实验规范,结合温度应力、液压冲击应力考核要求以及本次延寿需求,制定对应的实验循环、温度及压力载荷条件,壳体为到达既定总寿命并经维修合格产品。按表5开展实验,8个阶段为一个周期循环,按每个循环对应的飞行时间,寿命试验共进行12个循环。实验结束后,产品应无因壳体原因导致的性能故障,壳体应无裂纹和其它机械损伤等现象。

表5 寿命实验谱

实验结果显示,经过振动和寿命实验,产品未出现因壳体原因导致的性能故障,壳体也未出现裂纹和其它机械损伤等现象,通过实验考核,寿命满足延寿使用需求。

5 结束语

1)有限元仿真分析表明,在28 MPa工作压力下,壳体静强度满足设计要求,最大应力出现在安装耳片部位,为壳体的薄弱环节,在延寿修理时应重点关注其状态的符合性;

2)细节疲劳额定值(DFR)方法计算结果显示,在28 MPa工作压力下,壳体耐久试验循环次数远大于延寿目标值对应耐久试验循环次数,疲劳寿命可满足延寿指标要求;

3)方向舵分配机构壳体通过振动和寿命实验考核,实际验证了壳体能够满足飞机延寿目标的使用需求。

综上,针对现有延寿方法的不足,提出了一种延寿综合决策方法,首先对方向舵分配机构延寿可行性和延寿指标进行了分析,并获取了壳体为延寿的薄弱环节;其次基于有限元仿真和细节疲劳额定值(DFR)对方向舵分配机构壳体开展了静强度仿真分析和疲劳寿命估算,理论分析壳体满足延寿需求;最后模拟方向舵分配机构工况条件,制定实验方案,实际验证了壳体延寿指标的可达性和延寿综合决策方法的正确性,解决了壳体疲劳寿命的计算问题,为机载液压产品壳体寿命分析和延寿研究提供重要参考。