大马力拖拉机车轮有限元分析

蒋亚波,白 杨,魏江波,程 乾,井 仪

(第一拖拉机股份有限公司大拖公司,河南 洛阳 471004)

车轮是拖拉机中重要的零部件,其质量直接关系到人的生命安全和拖拉机的工作效率。与汽车车轮不同,拖拉机为满足不同的农艺要求,需要调整不同的轮距,拖拉机车轮一般由轮辋、轮辐、螺栓座和螺栓组装而成[1-2]。车轮的设计要依据拖拉机输出扭矩、承受负荷的大小选择各零件的数量及尺寸,尽可能地使轮辋、轮辐、螺栓座及螺栓等实现强度设计,避免某零件强度过剩,从而在满足强度要求的情况下降低产品的制造成本。本文利用有限元分析技术,模拟拖拉机车轮在实际试验条件下扭转及侧向负载工况时的受力情况,对车轮的应力、变形量和疲劳寿命进行分析,可大大降低车轮的开发成本,缩短开发周期,为车轮的设计和优化提供理论指导。

1 车轮有限元模型的建立

1.1 车轮模型

本文以某品牌70 马力四驱拖拉机后驱动轮为例,车轮型号为W12×30,配用轮胎14.9-30,额定负荷21 900 N。使用的分析软件为Pro/E 5.0 自带的热力分析模块Mechanic,分析模型是轮辋和支架组成的焊合件,与轮辐通过螺栓连接组成装配体。车轮三维模型如图1 所示,车轮材料参数如表1 所示。

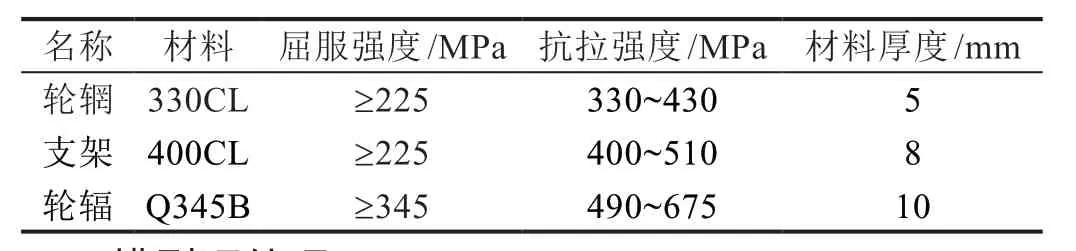

表1 车轮材料参数

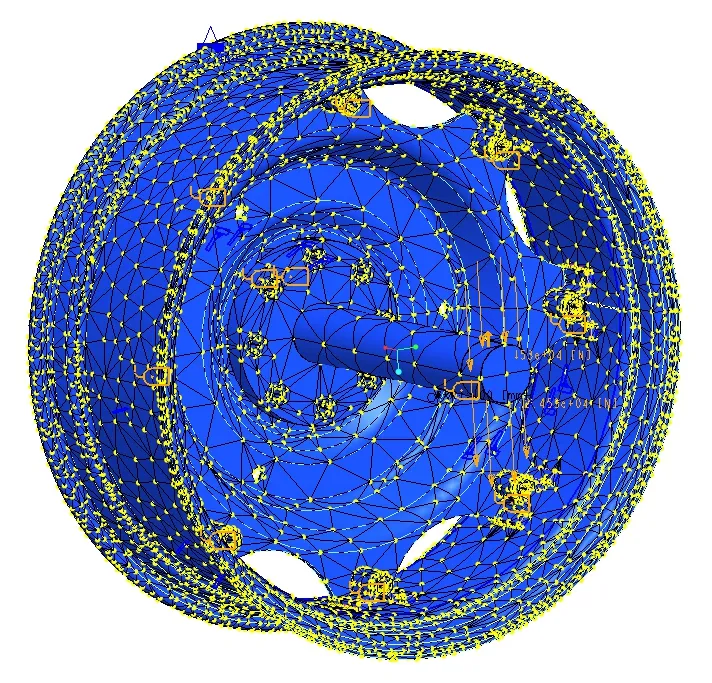

1.2 模型预处理

为了提高运算速度,对模型进行了简化处理[3-4],减去了轮辐与支架连接的螺栓、螺母、垫片,用Mechanic 系统自带的螺栓连接进行受力约束(驱动轮轴与轮辐的连接同理),避免不利因素对运算结果的干扰。

由于轮辋曲面较多,分析较耗时,利用Pro/E 的AutoGEM 控制菜单对模型进行设置,适当加大有限单元的最大实体尺寸,并添加几个硬点来优化P网格。

根据GB/T 14786—2008《农林拖拉机和机械 驱动车轮扭转疲劳试验方法》和GB/T 14785—2008《农林拖拉机和机械 车轮侧向负载疲劳试验方法》[5-6],对轮辋边缘进行固定约束,轮辋和轮辐采用螺栓连接,定义轮辋、轮辐和支架的材料及力学性能,并添加一驱动轮轴来加载扭矩和侧向负载,驱动轮轴和辐板采用螺栓连接,车轮的有限元网格模型如图2所示。

图2 车轮有限元网格模型

2 车轮结构有限元分析

2.1 车轮的扭转静态分析

根据GB/T 14786—2008《农林拖拉机和机械 驱动车轮扭转疲劳试验方法》对车轮施加扭矩载荷,扭矩M1按式(1)计算。

式中:M1——对车轮施加的扭矩,单位为N·m;μ1——车轮配用轮胎的附着系数,取0.65;R——车轮配用轮胎的滚动半径,取0.707 5 m;F——车轮的额定载荷,取21 900 N;K——施加扭矩时的强化系数,取1.1。

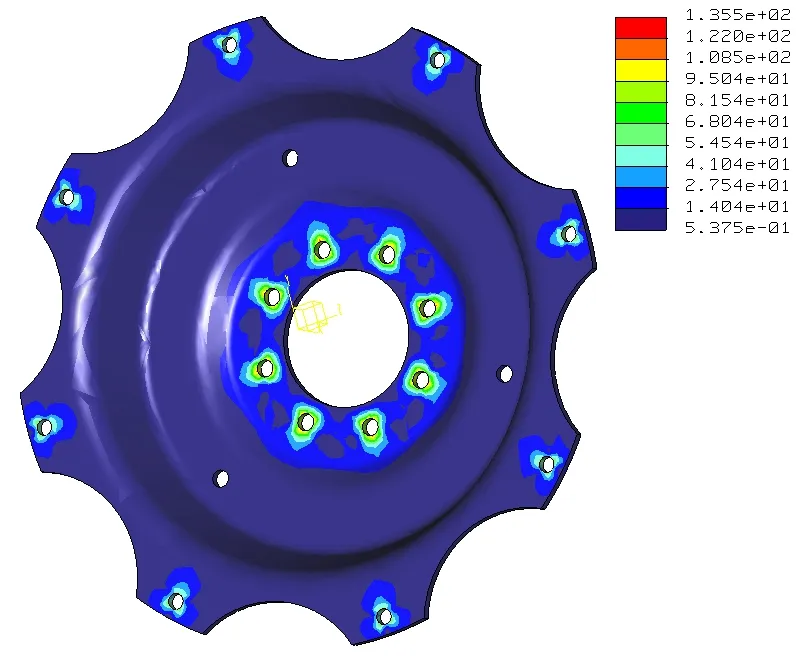

计算得到的扭矩M1=11 078 N·m,车轮加载扭矩后的静态分析结果如图3至图6 所示。

图3 轮辐扭转静应力分布

由图3 可知,在扭矩作用下,轮辐最大静应力约为135 MPa,未达到材料的屈服极限。

由图4 可知,在扭矩作用下,支架与轮辋焊道处的最大静应力约为221 MPa,未达到材料的屈服极限。

图4 支架焊道处扭转静应力分布

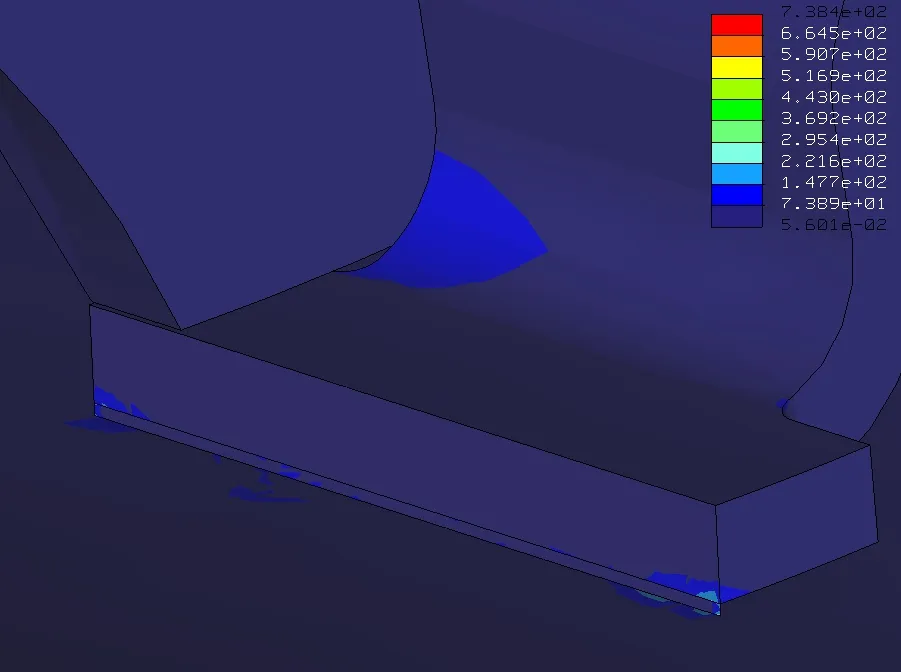

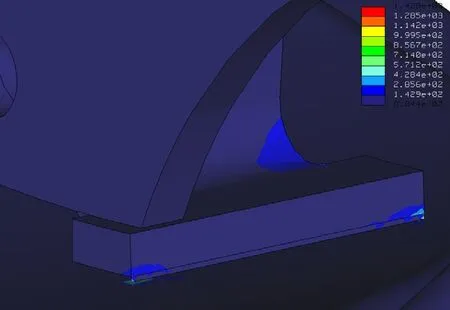

由图5 可知,支架折弯处的静应力约为1 4 7 MPa,支架最大静应力约为190 MPa,均在材料的安全范围内。

图5 车轮支架扭转静应力分布

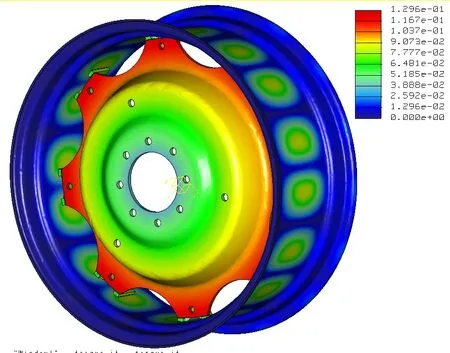

车轮在施加扭转载荷后会发生一定量的变形,由图6 可知,轮辐的最大位移量约为0.13 mm,车轮在扭矩作用下,变形量不大。

图6 车轮扭转静位移

2.2 车轮的扭转疲劳分析

根据GB/T 14786—2008《农林拖拉机和机械 驱动车轮扭转疲劳试验方法》,车轮的扭转疲劳分析是指将静态分析结果重复加载,添加2.5 万次的循环载荷,分析结果如图7、图8所示。

图7 车轮扭转疲劳寿命

Mechanic热力分析模块的疲劳寿命以对数形式提供,由图7可知,车轮最低疲劳寿命约105.3(即19.9万次),由此可知,车轮满足标准规定的扭转疲劳寿命。

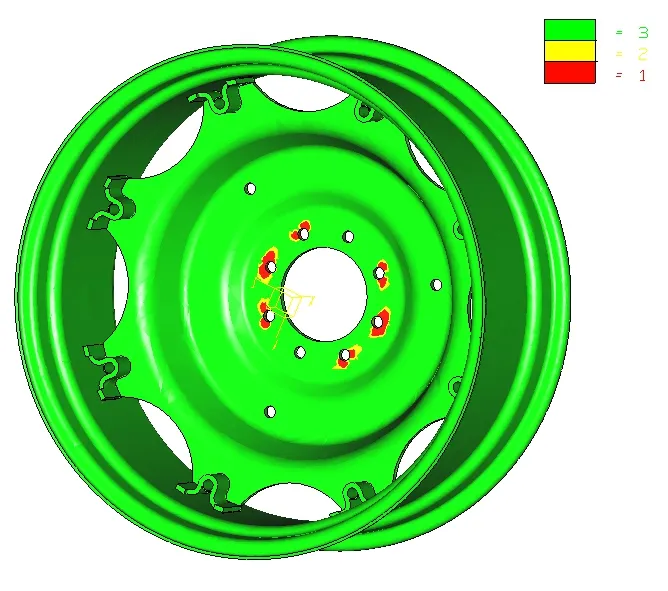

寿命置信度通常用计算得到的疲劳寿命和目标疲劳寿命的比值来表示,比值越大,则表示疲劳寿命的可信度越高[7-8]。Mechanic 软件计算寿命置信度时结果会显示3种颜色,即红色、黄色和绿色,并分别显示数值1、2、3。一般理解为红色代表疲劳寿命和目标疲劳寿命的比值小于1,寿命较差;绿色代表比值大于3,寿命较好;黄色代表比值在1~3之间,寿命一般。

2.3 车轮的侧向负载静态分析

根据GB/T 14785—2008《农林拖拉机和机械 车轮侧向负载疲劳试验方法》对车轮施加弯矩载荷,弯矩按式(2)计算。

式中:M2——车轮侧向负载施加的弯矩,单位为N·m;μ2——车轮配用轮胎的侧向附着系数,取0.55;R——车轮配用轮胎的滚动半径,取0.707 5 m;d——车轮偏距,取0.12 m;F——车轮的额定载荷,取21 900 N;S——施加弯矩时的强化系数,取1.1。

计算得到的弯矩M2=12 265 N·m,对车轮加载侧向负载后各部分的静态分析结果如图9 至图12所示。

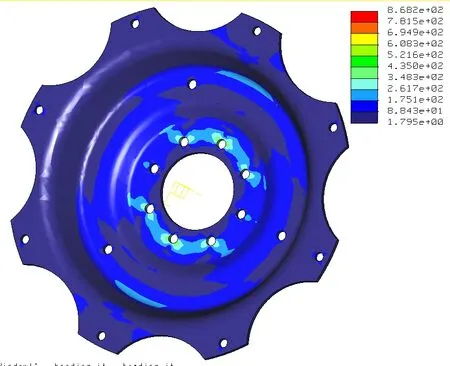

图9 轮辐侧向负载静应力分布

由图9 可知,在侧向负载作用下,轮辐螺栓孔周围区域应力较大,部分区域的应力已经超过348 MPa,其余区域的应力均在屈服极限以下。

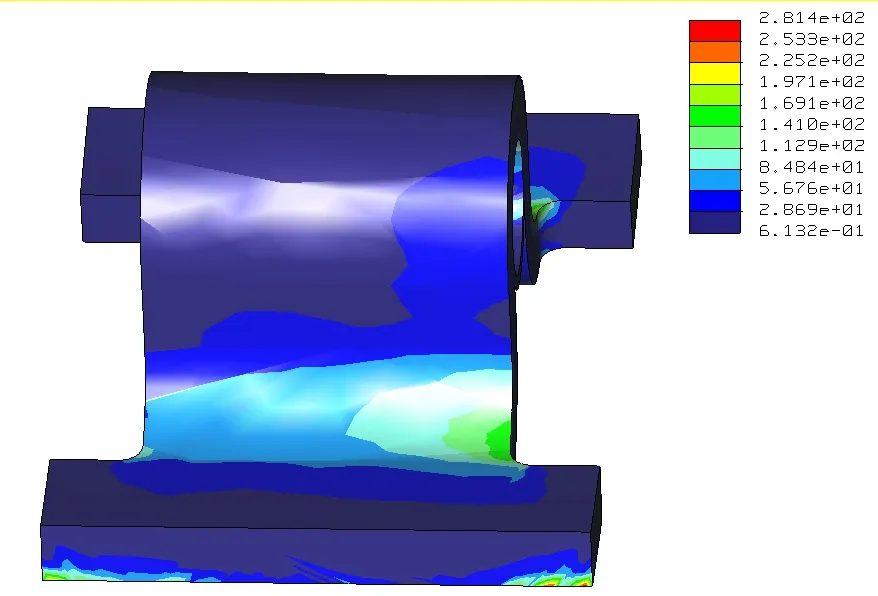

由图10 可知,在侧向负载作用下,支架和轮辋焊道处的应力大部分在285 MPa 以下,只有个别位置的应力稍微超过材料的屈服极限。

图10 支架焊道处侧向负载静应力分布

由图11 可知,在侧向负载作用下,支架折弯处的最大应力约为169 MPa,所受静应力在安全范围内。

图11 车轮支架侧向负载静应力分布

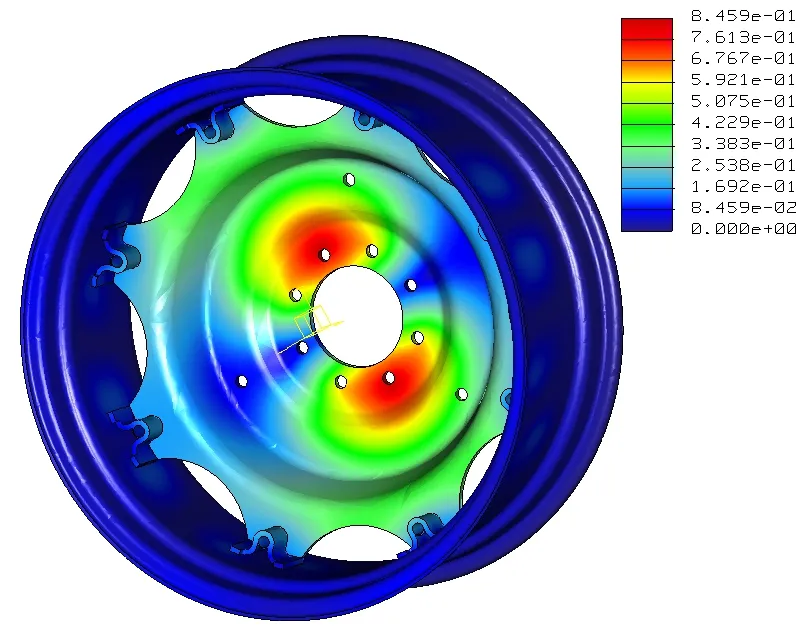

由图12 可知,车轮在侧向负载作用下,轮辐的最大位移量约为0.846 mm。

图12 车轮侧向负载下的静位移

2.4 车轮的侧向负载疲劳分析

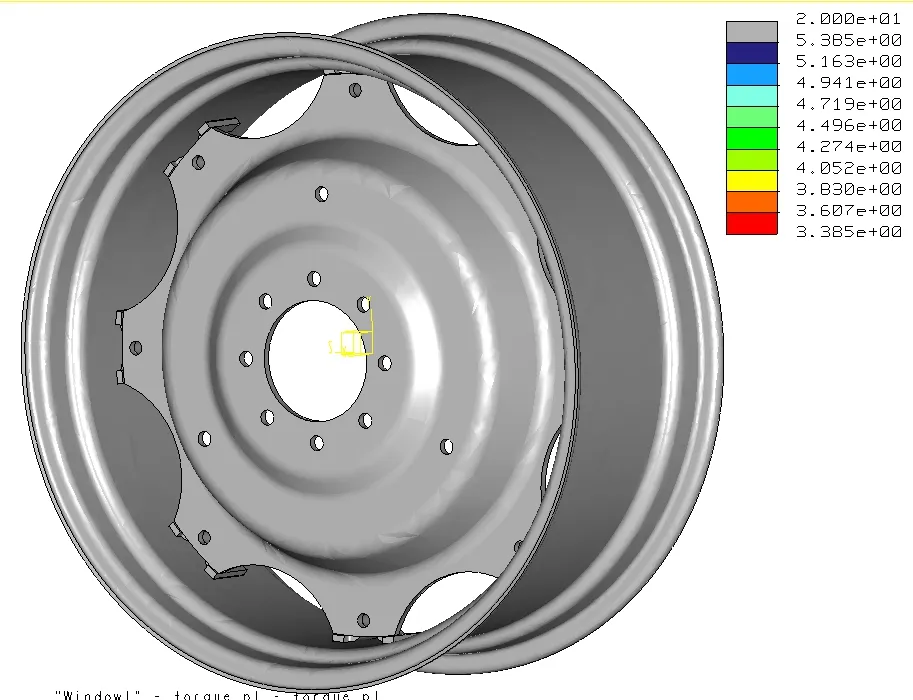

根据GB/T 14785—2008《农林拖拉机和机械 车轮侧向负载疲劳试验方法》,车轮的侧向负载疲劳分析是将静态分析结果重复加载,添加7 万次的循环载荷,车轮的侧向负载疲劳寿命、寿命置信度如图13、图14所示。

图13 轮辐侧向负载疲劳寿命

图14 车轮侧向负载寿命置信度

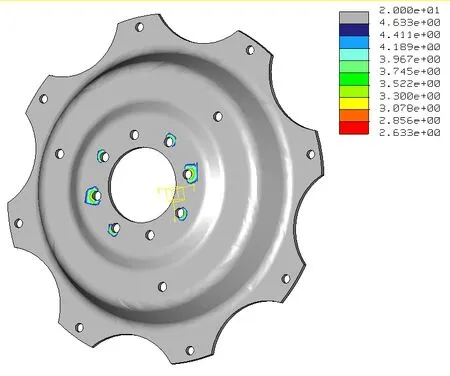

由图1 3 可知,车轮螺栓孔处的疲劳寿命为103.7~104.6(即0.5 万次~3.9 万次),螺栓孔周围寿命较低。

同理,红色表示0~1 倍的目标寿命(对于本次分析,即小于7 万次寿命),属于疲劳失效区;黄色为1~3 倍的目标寿命;绿色为3 倍以上的目标寿命。由图14 可知,该车轮轮辐螺栓孔处出现较小的红色失效区,该处侧向负载疲劳寿命较短。

3 车轮结构的改进

从以上分析可以发现,该型号车轮在侧向负载作用下疲劳寿命较短,主要薄弱点出现在轮辐螺栓孔处,为了提高车轮的使用可靠性,需对轮辐结构进行改进。常用的改进方法有两种,一种是增加螺栓孔分布圆直径,以此加大侧向负载的对抗力矩力臂[9-10],但该方法需同步更改驱动轮轴的法兰直径。第二种方法是通过旋压成型工艺加工轮辐,实现轮辐各部分厚度不一致,使轮辐安装面加厚;或在轮辐安装面上焊接一个加强盘,实现强度设计,来增加轮辐整体强度,提高其抗变形能力。

4 结论

本文利用有限元分析技术模拟拖拉机车轮在实际条件下扭转、侧向负载工况时的受力情况,对车轮的应力、变形量和疲劳寿命进行分析,判断车轮结构是否满足设计要求。该方法为拖拉机车轮设计提供了新的理论验证方法,可大大降低车轮的开发成本,缩短开发周期,对大马力拖拉机车轮的设计和优化具有较大的理论指导意义。