复杂曲面产品的逆向建模和数控虚拟加工仿真

王 芳

(贵州应用技术职业学院,贵州 黔南州 550500)

机械制造业在推动国民经济高质量发展的过程中起到了至关重要的作用。在现代制造过程中,复杂曲面产品日渐增多,使得加工工序变得复杂,加工周期延长,传统的设计制造方法难以适应先进制造技术日新月异的发展,而逆向工程就专门为制造业提供了一个全新、高效的重构手段。逆向工程是以现有产品作为样件,使用三维扫描仪获取产品表面点云数据,再经过逆向建模将其重构成实体模型,进而加工出产品的一种先进制造技术[1]。逆向工程与数控仿真加工结合,可以直观观察到复杂曲面产品加工过程,及时发现加工过程中存在的问题并进行及时修改,最大程度减少废品率,降低成本,提高加工效率,缩短复杂曲面加工周期,快速反应市场变化[2],对现代制造业具有重要现实意义,同时还可以修复破损的雕像、雕刻等文化产品,实现对传统文化遗产的开发和保护。

1 使用三维扫描仪获取人像点云数据

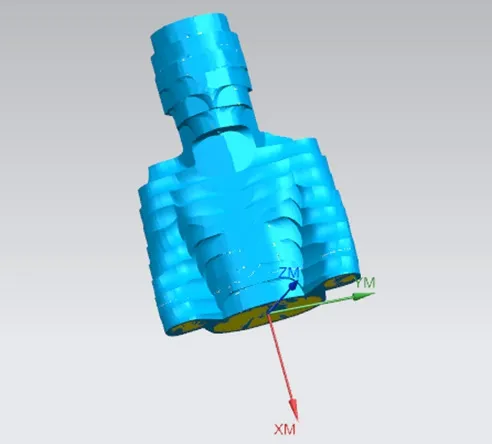

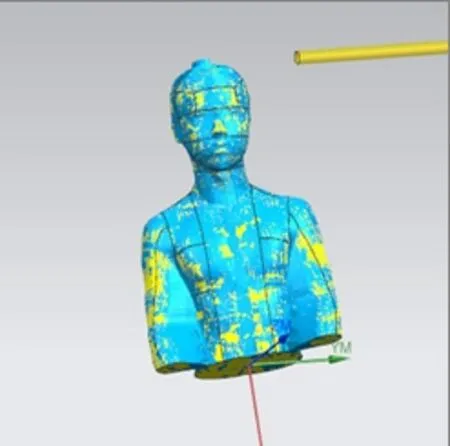

拿着手持式扫描仪对着人像缓慢移动一周,获得人像表面的三维点云数据[3],扫描仪扫描的三维人像如图1 所示。由于扫描仪精度不高,扫描出的人像不够精细,一些人体局部未扫描到,导致数据缺失而使人像腋下等其他一些地方形成破洞,这些破洞后续可以在Geomagic中用填充命令进行解决处理。

图1 扫描仪扫描的三维人像

2 基于Geomagic逆向建模

2.1 点阶段

将人像点云数据stl 文件导入Geomagic 逆向建模软件[4],点击“点阶段”命令之后,从封装阶段回到点阶段,进而编辑点云数据。所采集的人像点云数据由于扫描仪精度不高、一些局部扫描不到、扫描操作不当等原因,不可避免地产生大量杂点、噪音点,需要通过减少噪音、删除杂点对人像进行简单处理。

2.2 封装阶段

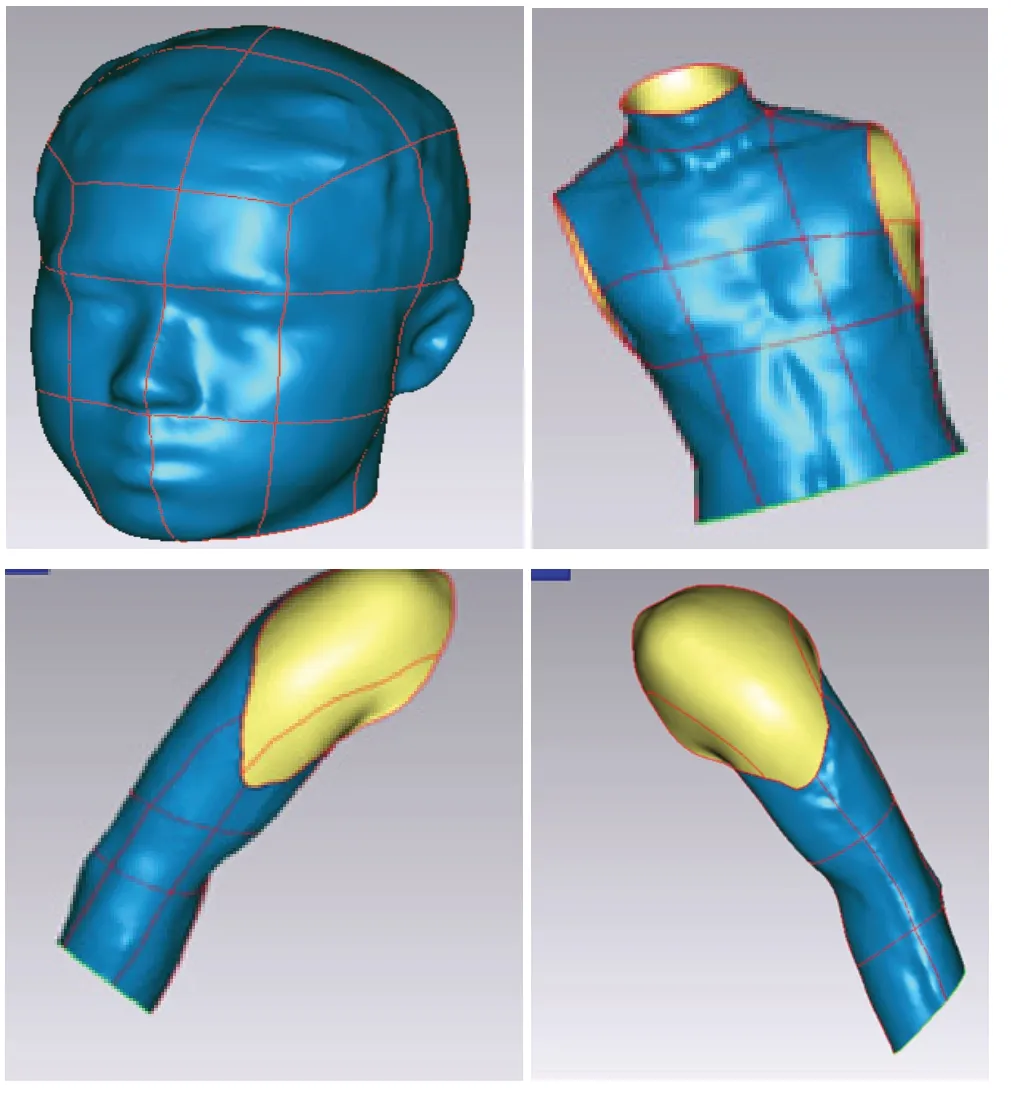

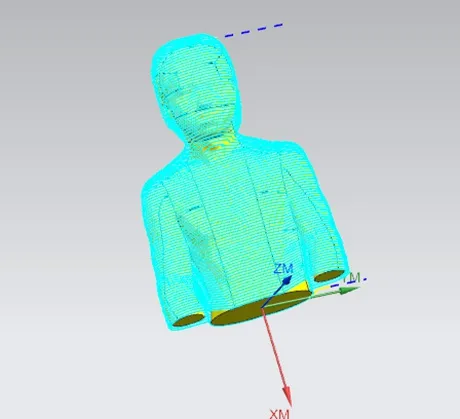

通过简单进行清除、删除钉状物,再简化、细腻简单处理后填充孔,接着构建四边形边界,为避免大量的网格线汇聚于小面夹角处而发生网格线相交错误,需要先将体模型进行划分,即分模,分模可以让后期更好地构建四边形边界。在工具栏里点击定制区域模式,通过构建的分界线画线将人像的人头、身体、两只手臂分离出来,如图2 所示,到最后曲面阶段再进行拼接即可。

图2 分模的四个部分及各部分NURBS曲面控制网格的边界规划

2.3 构建四边形边界

构建四边形边界就是利用划分四边形边界形成控制网格边界。根据人体各部分特点规划四边形边界,用创建/修改曲线和曲线截面都可以生成边界,创建/修改曲线可以任意在模型上划分边界,可以比较自由地划分边界。规划网格大小要匀称,最好是方形或矩形的网格,不能出现尖角、三角形或细小的网格,这对后面能否成功用移动面板划分规整的四边形网格线、合并曲面有着重要影响,结合两种创建边界的方法构建人体四个部分的四边形边界,如图2所示。

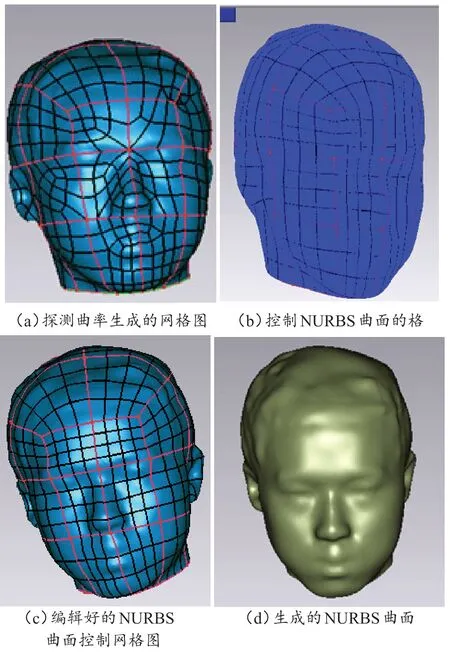

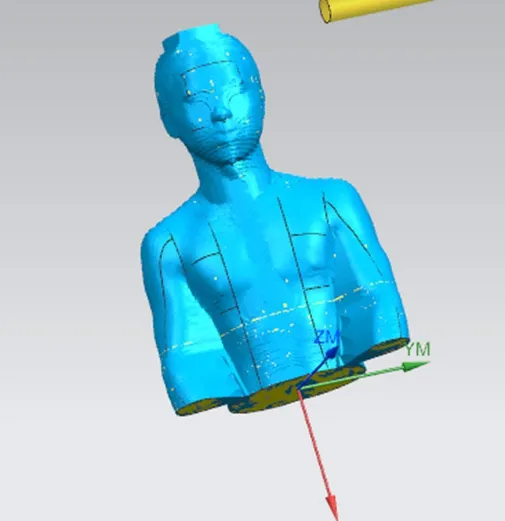

2.4 曲面阶段

在建好四边形边界后,执行“修复相交区域”,如果出现有相交的三角形,选择松弛清除,点击应用就会自动修复相交的三角形。在曲面阶段,分别点击探测曲率、升级约束、构造曲面片,再用移动面板工具对自动生成的凌乱网格线进行调整,接着松弛一下曲面片后进行构造格栅,通过松弛格栅和编辑格栅解决相交格栅问题,直到格栅不再相交,下一步点击曲面拟合图标,选择常数,在高级选项下拉箭头下选择优化光顺性。最后,合并曲面,可以选择一个面合并,也可选择多个面一起合并,人体人头部分曲面阶段过程如图3所示,其他部分也是同样的操作。

图3 曲面阶段过程

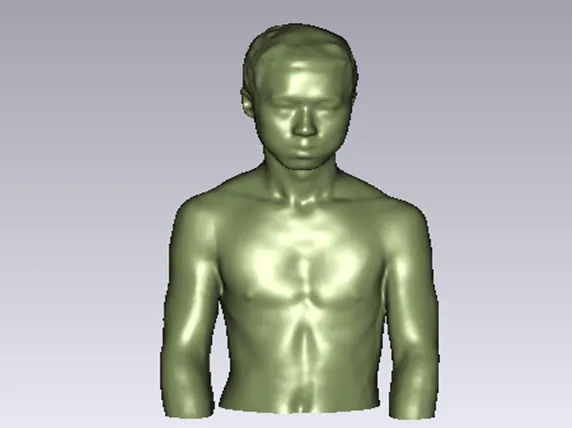

最后,在Geomagic 中分别导入人头、身体、两只手臂,会自动形成一个整体,如图4 所示,将整体文件另存为IGES 文件。对于曲面来讲,IGES 文件能更好地在不同的CAD 系统之间传递[5],为接下来在UG中进行数控加工编程做准备。

图4 导入各部分后形成的曲面整体

3 UG中实体生成和数控编程

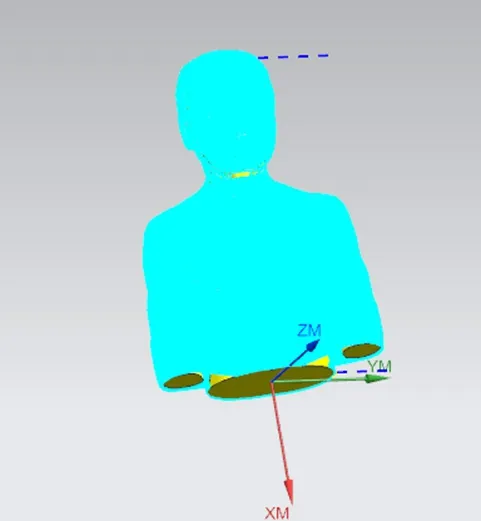

3.1 在UG中把人像缝合成实体

要在U G 中进行数控加工编程,要加工的模型必须是一个实体才能进行加工。因此,要把从Geomagic Studio 中导入进来的曲面片模型缝合成实体模型。将从Geomagic Studio 里面导出的曲面模型IGES 格式的文件导入到UG 里面[6],切换到俯视图,然后建立一个基准平面,在用修建片体命令把人像手端和身体下端的三个孔填好后,用缝合命令把曲面片缝合,将曲面模型转换成实体模型。

3.2 数控编程

在UG 加工环境中,通过创建刀具、机床坐标系、工序,然后设置工作部件、毛坯、切削区域、驱动方法、刀轴、切削参数等[7],便可自动生成刀轨并进行3D 动态演示,生成处理文件后就可以得到加工的程序代码。当然这些代码不是百分百正确的,后期用VERICUT 进行仿真验证后,再稍微地修改和优化即可。

3.2.1 粗加工

先进行粗加工,目的是尽快切除材料,考虑到人像比较大,不好找合适材料来进行。因此,粗加工之前,先把人像缩小,缩放值为0.1,然后建立加工人体的毛坯,建立一个直径为56 mm,高为76 mm 的圆柱,可将毛坯透明度调整为70,方便看到加工人像。点击进入加工环境后,创建的CAM 设置选择mill_multi_axis,即多轴铣加工模板,然后创建刀具,点击创建刀具图标,类型就保持默认的mill_multi_axis,刀具子类型选择MILL(铣刀),输入名称d10,确定。铣刀直径输入10,其他参数默认不变,继续创建直径分别为5 mm 和3 mm 的刀具,为后面半精加工和精加工使用做准备。

创建机床坐标系及工序,在创建工序中,程序选择PROGRAM,刀具选择之前创建的d10,几何体选择WORKPIECE,方法选择MILL_ROUCH(粗铣)。点击选择或编辑切削区域几何体,选择整个人体作为切削区域[8]。设置驱动方法相关参数后,点击非切削移动图标,弹出非切削移动对话框,进刀类型选择为线性,其他保持默认。点击生成图标,等待一会儿后,生成的刀轨如图5 所示。点击确认图标,弹出刀轨可视化对话框,选择3D 动态,点击播放后可看到模拟加工后的实体图,如图6所示。

图5 粗铣后生成的刀轨图

图6 粗铣模拟加工后的实体图

3.2.2 半精加工

半精加工是为精加工准备的,点击几何视图图标,切换到几何视图,复制WORKPIECE,粘贴后得到WORKPIECE_COPY。切换到加工方法视图,将MILL_ROUCH下的VARIABLE_CONTOUR(可变轴曲面轮廓铣)复制到MILL_SEMI_FINISH(半精铣)下,双击半精铣下的文件,弹出可变轮廓铣对话框,几何体选择WORKPIECE_COPY,点击编辑图标,重新选择粗铣后的实体作为毛坯,部件保持之前在粗铣阶段选择的人体,点击驱动方法下的编辑图标,将步数改为100,刀具改为5(铣刀-5 参数),点击切削参数,将余量改为0.25。半粗铣后生成的刀轨图如图7所示,模拟加工后的实体图如图8所示。

图7 半粗铣后生成的刀轨图

图8 半粗铣模拟加工后的实体图

3.2.3 精加工

点击几何视图图标,切换到几何视图,复制WORKPIECE_COPY,切换到加工方法视图,将MILL_SEMI_FINISH 下的VARIABLE_CONTOUR_COPY_1 复制到MILL_FINIS 下后,双击弹出可变轮廓铣对话框,将几何体改为WORKPIECE_COPY_COPY,点击几何体后的编辑图标,将毛坯选择为半精铣后的实体,点击驱动方法栏的编辑,将步距数改为200,在工具下将刀具改为3(铣刀-5 参数),方法改为MILL_FINISH。精铣后生成的刀轨图如图9 所示,模拟加工后的实体图如图10所示。

图9 精铣后生成的刀轨图

图10 精铣模拟加工后的实体图

3.2.4 后处理

右击粗铣下的VARIABLE_CONTOUR,点击后处理,弹出后处理对话框,浏览打开建立好的后处理器,将文件拓展名改为txt,点击确定,再经过这样的方法生成半粗铣、精铣的后处理文件。

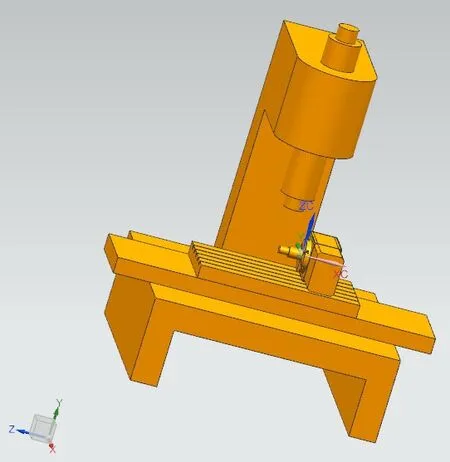

4 建立机床模型

VERICUT 是一款可以进行NC 程序的验证、机床的模拟和NC 程序的优化的数控模拟仿真软件,在UG 中编程好后,为验证加工程序的正确性,需要用VERICUT 软件建立机床模型对其进行仿真加工。VERICUT 自带的建模功能可以建立机床模型,建模和装配功能比较简单,但不灵活,用VERICUT建模比较慢且复杂。因此,在UG 建立好机床模型后,将转换格式导入VERICUT 中,根据四轴机床VMC1100B,用UG 的建模模块大概按照1∶1 的比例建立好需要的机床零件,包括机床、夹具、零件、毛坯、切削刀具等。UG 中建立好的机床模型如图11所示。

图11 机床模型

5 用VERICUT软件进行虚拟仿真验证

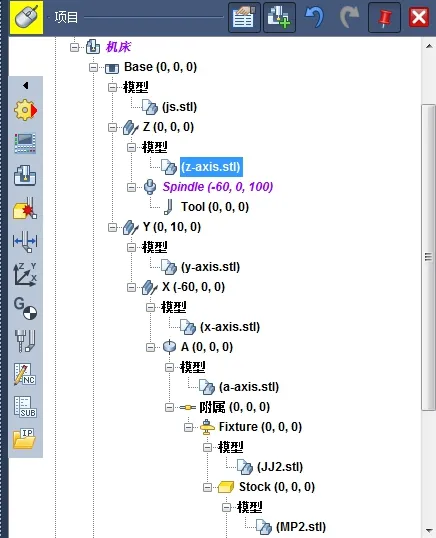

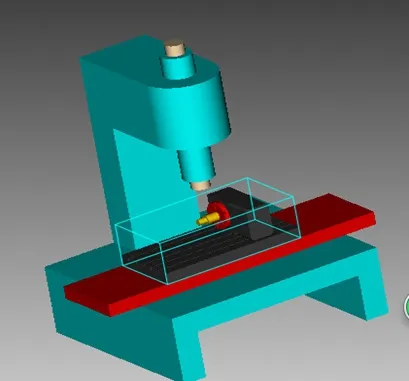

5.1 建立四轴机床运动副

打开VERICUT7.3,点击文件下的工作目录,将工作路径设为保存有机床模型的文件夹,再次点击文件下的新项目,弹出新的VERICUT 项目对话框,点击确定。在项目树中右击Base,在添加模型下选择“添加模型文件”,选择之前从UG 中导出的机架stl 文件。右击Base,在添加下添加一个Z 线性,继续在Z线性下添加模型文件,模型文件选择Z 轴的stl 文件,再右击Z 线性添加一个主轴,在主轴下添加刀具,完成对立柱部分运动副的建立。右击Base,添加一个Y 线性,在Y 线性下添加模型文件Y 轴,继续在Y 线性下添加一个X 线性,在X 线性下添加模型文件X 轴的stl 文件。右击X 线性,添加一个A 旋转,在A 旋转下添加模型文件旋转盘A 轴。将项目树中的附属剪切在A 旋转下,附属中包含了夹具、毛坯和设计,分别在夹具、毛坯下添加相应的stl 模型文件。为使毛坯能在立柱主轴正下方,在UG 中测量距离后,将各坐标调整为:Spindle(-60,0,100)、Y(0,10,0)、X(-60,0,0),由此完成了运动副的建立和机床模型导入,项目树中各运动副的依附层次图和VERICUT 中的机床模型图分别如图12、图13 所示。

图12 各运动副的依附层次图

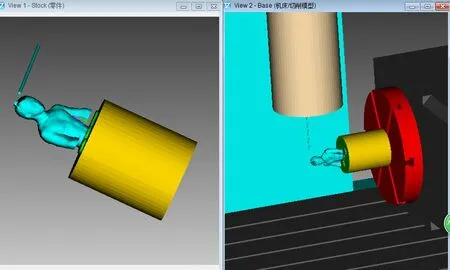

图13 机床模型图

5.2 用VERICUT进行虚拟仿真加工

先定义刀具,刀具的直径保持和UG 中创建的刀具直径一致,在VERICUT 设置直径分别为10 mm、5 mm、3 mm 的刀具,在项目树中右击加工刀具,点击刀具管理器[9],在对话框添加下的刀具中选择新的铣削刀具,弹出“刀具ID:3”对话框,在刀具组件栏中选择旋转型铣刀,选择平底铣刀,输入平底铣刀参数:直径为10,高和刃长都输入100,其余保持默认,点击添加,关闭对话框。按同样的方法添加直径分别为5 mm 和3 mm 的平底铣刀,它们的高和刃长都分别输入为100、50。为和在UG 中刀具名保持一致,将直径为10 mm、5 mm、3 mm 的刀具名分别命名为0、1、2,最后将装夹点都设为0 0 100,0 号刀的装夹方向为0 0 1,它们的刃数都设为2,由此刀具设立完成。添加控制,在项目树中双击控制,选择四轴控制系统fan30im。点击G 代码偏置,在项目树下面的对话框中将偏置名设为工作偏置[10],寄存器栏输入54,点击添加按钮,弹出工作偏置对话框,特征选项中从组件名字选择为Tool,到组件名字选择为stock。双击数控程序,选择之前在UG 中生成的后处理文件。为了让VERICUT 能连续地把从粗铣加工到精铣加工的虚拟仿真连续仿真出来,就需要把各加工阶段的后处理程序放在一起,但是要将粗加工的程序结束%号、半精加工的程序开始%号和结束%号和精加工的程序开始%删掉,只留下粗加工的程序开始%号和精加工的程序结束%号。在VERICUT 中虚拟仿真完成后的加工图如图14所示。

图14 VERICUT 中虚拟仿真加工图

6 结论

以人像曲面为例,通过使用手持式三维扫描仪获取人像点云数据,通过用Geomagic 进行逆向建模,再用UG 进行数控编程,最后在VERICUT 软件中进行虚拟仿真加工验证。以上实例证明,运用逆向工程结合数控加工可以直观观察到复杂曲面产品加工过程,及时发现加工过程中存在的问题并进行及时修改,最大程度减少废品率,提高加工效率,缩短复杂曲面加工周期,对现代制造业具有重要的现实意义。