冲孔参数对汽车用6014铝合金板材冲孔边部质量和扩孔率影响

樊 飞,林 艳

(诺贝丽斯(中国)铝制品有限公司,上海 201103)

在世界各国都在关注碳排放的大背景下,汽车减重已成为各方密切关注的问题。这一趋势以及对汽车安全性的重视,带来了对各种先进的高强度、加工性能良好的新型铝材料的需求。同时,汽车部件的几何结构也变得越来越复杂[1]。在汽车部件的生产过程中,扩孔试验越来越多地被用于测定冲压金属薄板边缘的延展性及其边缘裂纹敏感性。在坯料上预先冲孔,再进行后续的变形是很常见的车身外侧板和门内板的成形方式。汽车板的多个应用场景,如内板的切口、窗板的角部和轮盘的轮毂孔等,都要进行拉伸翻边[2],当周向应变过大时这个过程就会造成开裂。扩孔率(HET ratio)[3]是评价板材拉伸翻边过程中板材是否容易开裂的重要指标。扩孔试验是评价冲孔后板材二次加工是否开裂最常用的方法之一[4]。冲孔后板材在扩孔过程中开裂与否,既受板材自身性能的影响,又受冲孔工艺参数的影响。板材自身的性能以及各向异性会对冲孔形成的断口形貌造成影响,这些会影响扩孔率。而冲孔工艺参数也会对冲裁断口的形貌特征(光亮带、撕裂带宽度、毛刺高度)造成影响,这些因素都会影响扩孔率。通过扩孔前的冲孔工艺优化可以提高后续的扩孔率,指导整车厂更好地控制成形过程[5]。

本试验针对广泛应用于汽车领域的0.9mm厚的6014铝板进行冲孔扩孔,通过改变冲孔过程中冲头与凹模的间距、冲头的圆角半径,得到不同形貌的冲裁断口,并通过对冲裁断口形貌特征的观察以及后续的扩孔试验研究冲孔工艺参数对6014铝板冲孔形貌及扩孔率的影响,旨在为铝合金板材冲孔时的工艺参数制定提供试验依据。

1 试验方法

试验材料为0.9 mm厚的6014铝合金板材,板材经过固溶后,在室温下自然停放3个月,合金的名义化学成分如表1所示。板材的主要力学性能如表2所示。

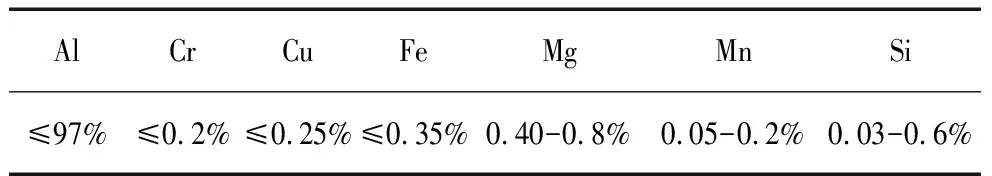

表1 6014铝合金的名义化学成分(质量分数/%)

表2 试验用6014铝合金板材的力学性能

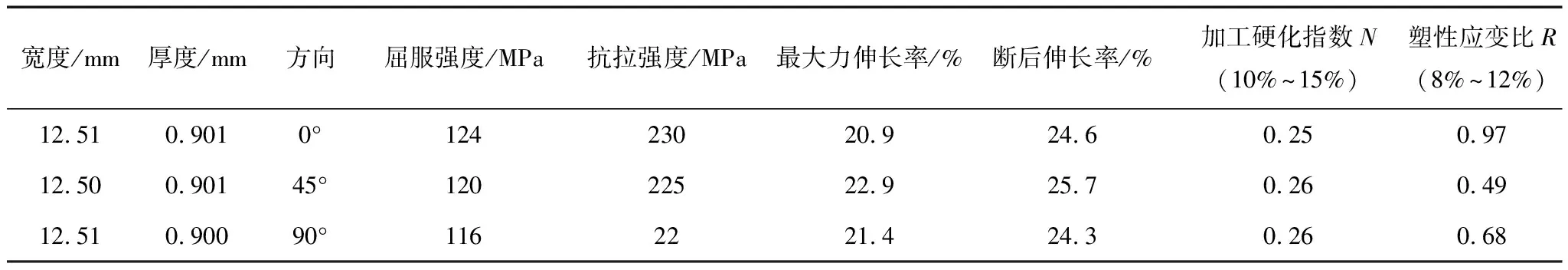

扩孔装置如图1所示,主要包括冲孔装置、扩孔装置和拍照系统,可以实现冲孔、扩孔和摄像功能。扩孔试验按照国家标准GBT 15825.4-2008《金属薄板成形性能与试验方法第4部分:扩孔试验》执行。具体的操作步骤为先用压边圈和凹模将尺寸为100 mm×100 mm的方形铝板压住,在板状试样中心部位预制直径D0=10 mm的孔。然后将冲孔工装更换为扩孔工装,将样品放置在锥形模中心位置,使用压边圈和凹模将样品压住,操作锥形凸模下行进行扩孔测试,当孔缘出现贯穿性的裂纹时停止试验,此时测量扩孔后的孔直径Dh。根据公式(1)得到极限扩孔率λ。

图1 扩孔测试示意图

λ=(Dh-D0)/D0×100

(1)

在冲孔过程中,需要保持压边力、冲孔位置,冲头速度等参数不变;在之后的扩孔试验中,需要在保持压边力、锥形冲头运行速度不变的条件下,重点研究更换不同的凹模直径和冲头圆角半径得到的冲孔边部质量,研究冲孔边部质量与扩孔率的内在联系。

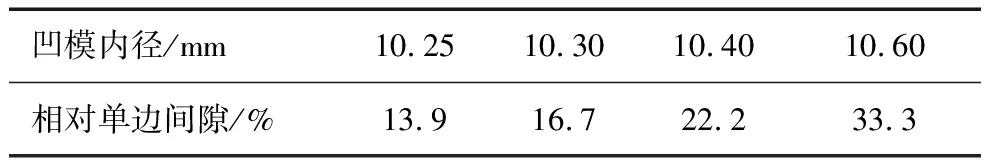

为了获得不同的相对单边间隙,冲孔时设计并制作了4种不同内径的凹模,内径分别为10.25 mm,10.30 mm,10.40 mm,10.60 mm。为了考察冲头圆角半径对扩孔性能的影响,设计并制作了3种不同圆角半径的冲头,圆角半径分别为0.1 mm、0.5 mm和0.9 mm。根据冲孔时凹模与冲头间相对尺寸可以计算冲孔时的相对单边间隙,公式如(2)所示。

(2)

式中:

c—相对单边间隙,%;

Dpd—冲制试样圆孔所用凹模内径,mm;

Dpp—冲制试样圆孔所用凸模的直径,这里Dpp=100 mm;

t—金属薄板厚度,mm。

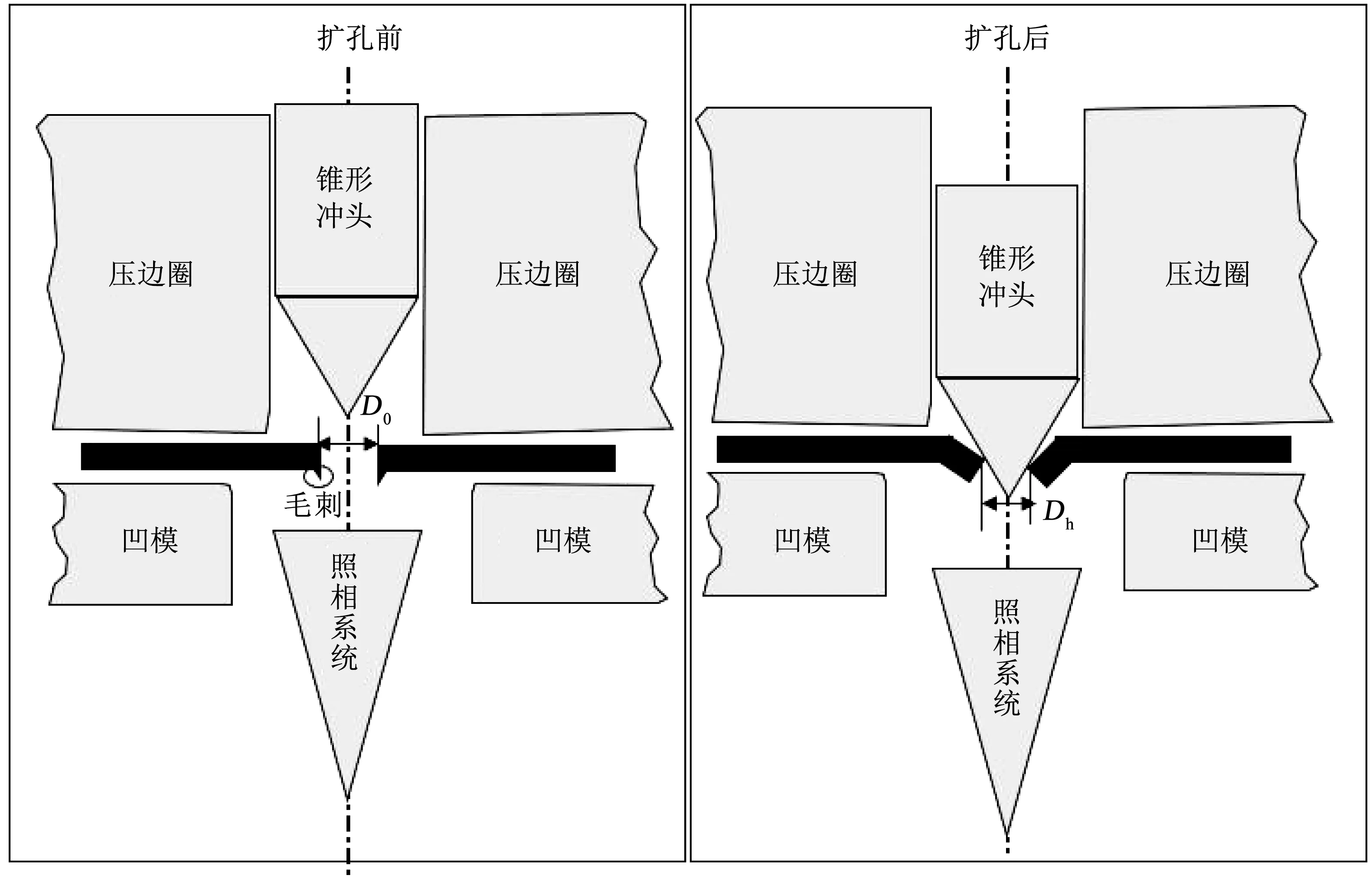

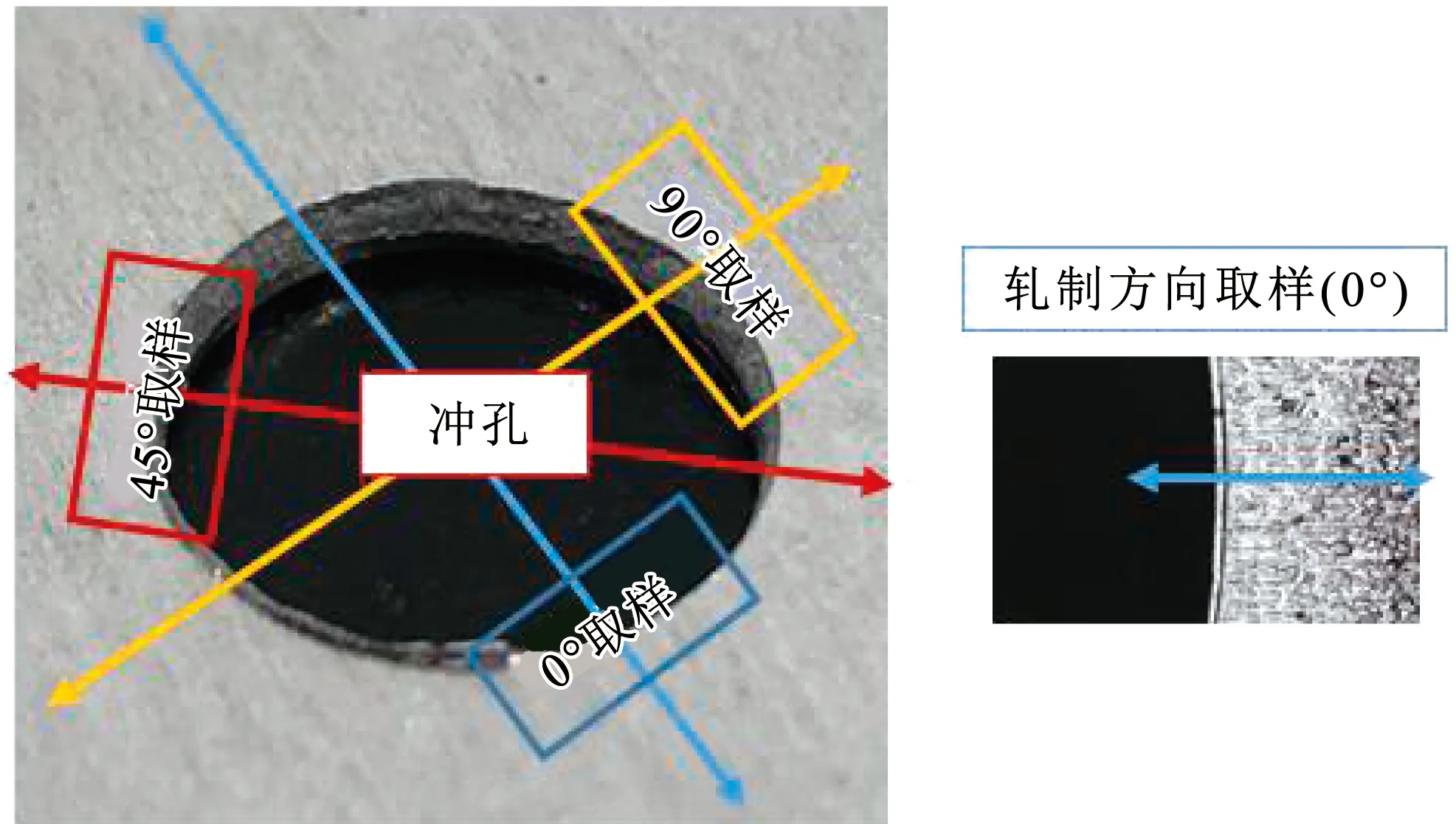

根据公式计算冲头和凹模的相对单边间隙,可以获得4种不同的相对单边间隙如表3所示。板材经过冲孔后,会形成典型的冲裁断口,一般冲裁断口截面的形貌示意图和断口截面的形貌照片如图2所示[6]。沿冲头运行方向在板材厚度方向上会形成剪切带,刮痕带和撕裂带,而在板材断口会出现相对板材表面具有一定高度的毛刺。由于板材存在一定程度的各向异性,经冲孔后圆孔对应板材各个方向的撕裂带宽度,毛刺高度也存在明显的差异。根据所冲孔与板材的相对位置关系,将所观察的位置分为与板材轧制方向平行的方向(记为0°),与轧制方向垂直的方向(记为90°),与轧制方向成45°角方向(记为45°),并分别测量不同冲孔条件下板材各个方向的毛刺高度,撕裂带宽度等参数,冲孔俯视形貌图和各个方向取样位置如图3所示。

图2 冲头冲孔断口纵截面[6]

图3 冲孔俯视形貌和取样位置

表3 不同凹模半径对应的相对单边间隙

2 试验结果及分析

2.1 冲孔毛刺高度分析

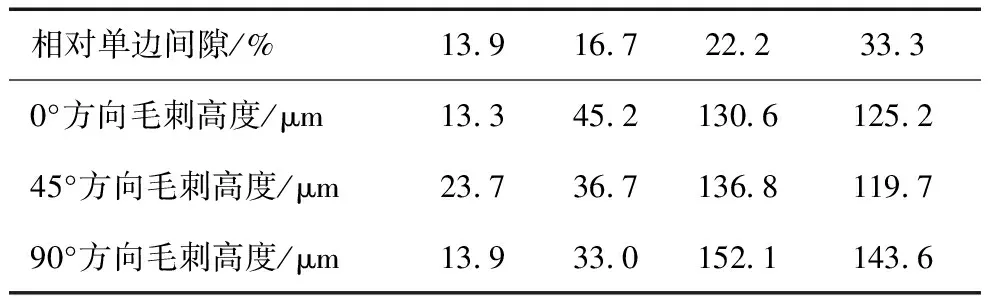

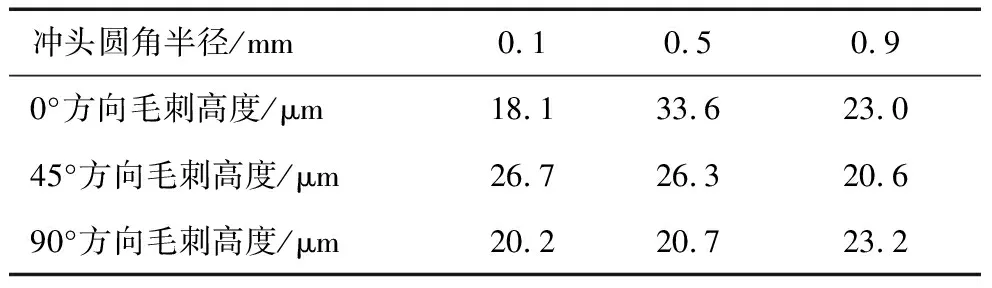

冲孔时冲头圆角半径为0.1 mm时,在不同相对单边间隙条件下,冲孔在各个方向的毛刺高度的测量结果如表4所示。由表4可以看出,当冲头圆角半径为0.1 mm固定不变时,随着相对单边间隙由13.9%增加至33.3%,板材不同方向毛刺的高度均呈增加的趋势。0°方向毛刺高度由13.3 μm增加至130.6 μm;90°方向毛刺高度由13.9μm增加至152.1 μm;45°角方向,毛刺高度由23.7 μm增加至136.8 μm。在不同条件下,板材在与轧制方向呈不同角度处的毛刺高度存在一定的差异,可见板材的各向异性对毛刺高度也有一定的影响。

表4 冲头圆角半径一定(0.1 mm)时不同相对单边间隙对应的毛刺高度

相对单边间隙为13.9%固定不变时,搭配不同冲头圆角半径冲孔,得到不同方向孔缘毛刺高度如表5所示。可见冲头圆角半径变化对冲孔时板材各个方向毛刺高度的影响不大。

表5 相对单边间隙固定(13.9%)时,不同冲头圆角半径对应毛刺高度

2.2 光亮带占比分析

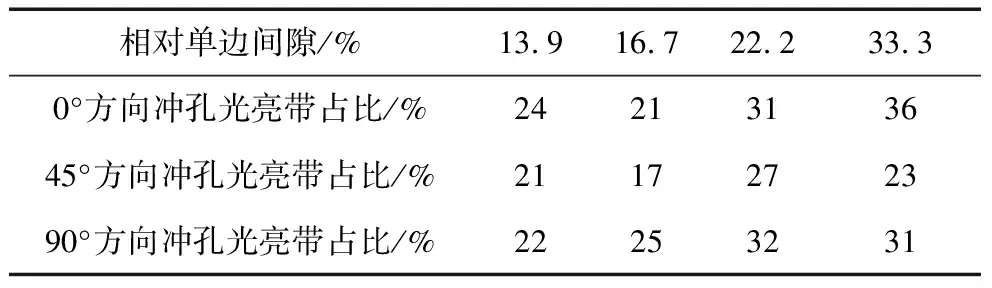

冲孔的过程是一个剪切过程,这个过程不仅会形成毛刺,还在铝板厚度方向上形成不同的断裂形式和断口形貌,当冲头切入铝板时铝板发生塑形变形并形成塑性剪切变形区,对应断口比较光滑的剪切带和刮痕带,统称光亮带;继续冲裁板材裂纹会沿切口发生扩展,并最终导致板材断裂,并形成表面比较粗糙的撕裂带,断口典型形貌如图2a所示。使用3D轮廓扫描仪对冲孔的光亮带占比进行测试,先在一个视野下,测量出光亮带的面积,然后在同一个视野下,测量出全面积,得出光亮带的占比。不同相对单边间隙条件下冲孔在各个方向的光亮带占比如表6所示。可以看到,当冲头圆角半径为0.1 mm时,随着相对单边间隙由13.9%增加至33.3%,最大的光亮带占比为36%,对应相对单边间隙为33.3%时板材的0°方向;最小光亮带占比为17%,对应相对单边间隙为16.7%时板材的45°方向。

表6 冲头圆角半径为0.1 mm时不同相对单边间隙冲孔光亮带占比

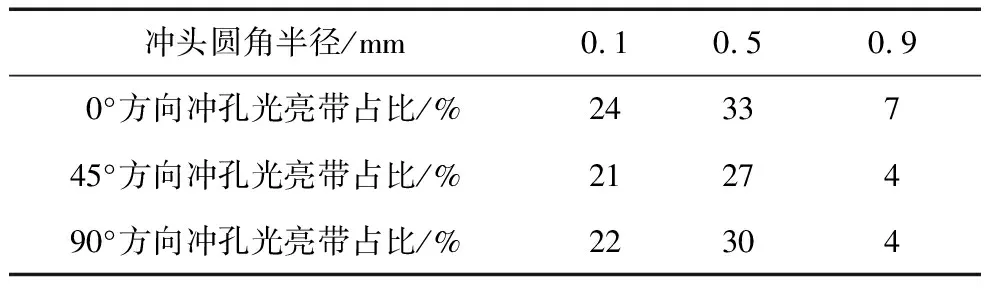

当相对单边间隙为13.9%时,随着冲头圆角半径由0.1 mm增加至0.5 mm再增加至0.9 mm,最大的光亮带占比为33%,对应冲头圆角半径为0.5 mm时板材的0°方向;最小光亮带占比为4%,对应冲头圆角半径为0.9 mm时板材的45°和90°方向,如表7所示。

表7 相对单边间隙为13.9%时不同冲头圆角半径对应冲孔光亮带占比

2.3 扩孔率

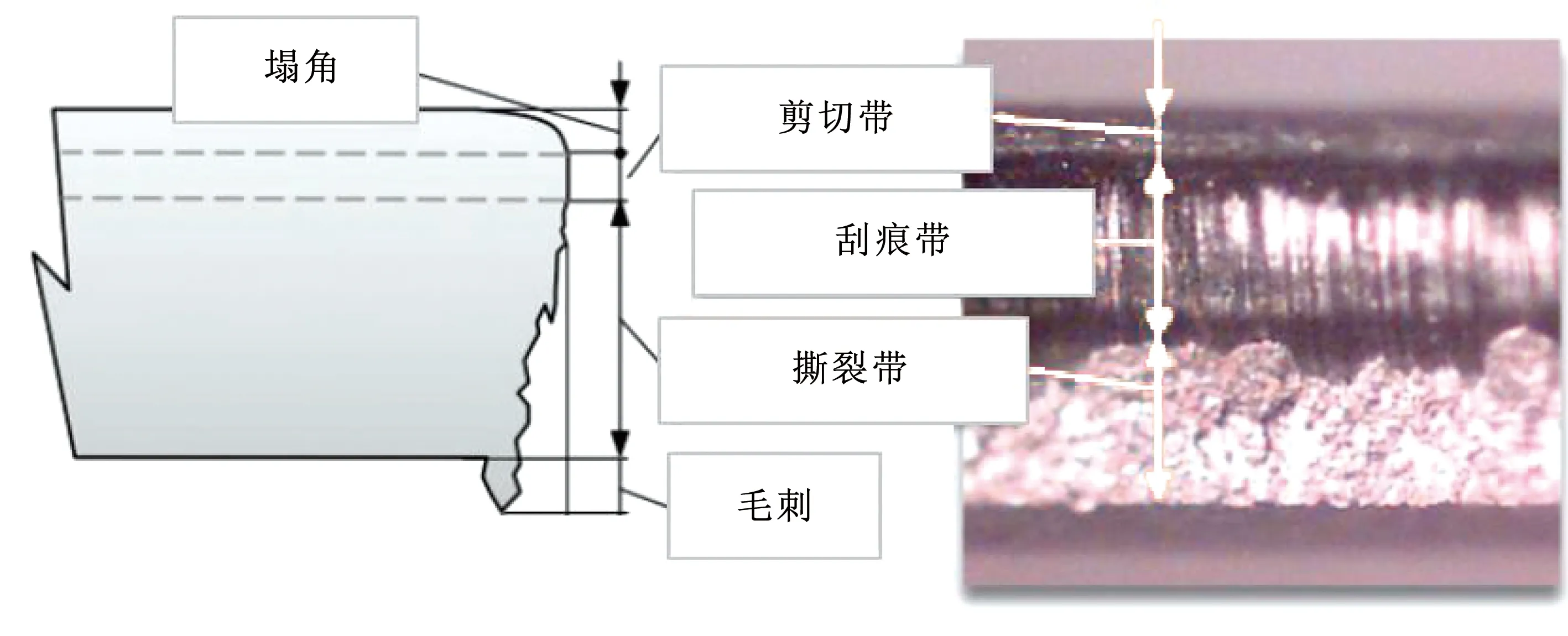

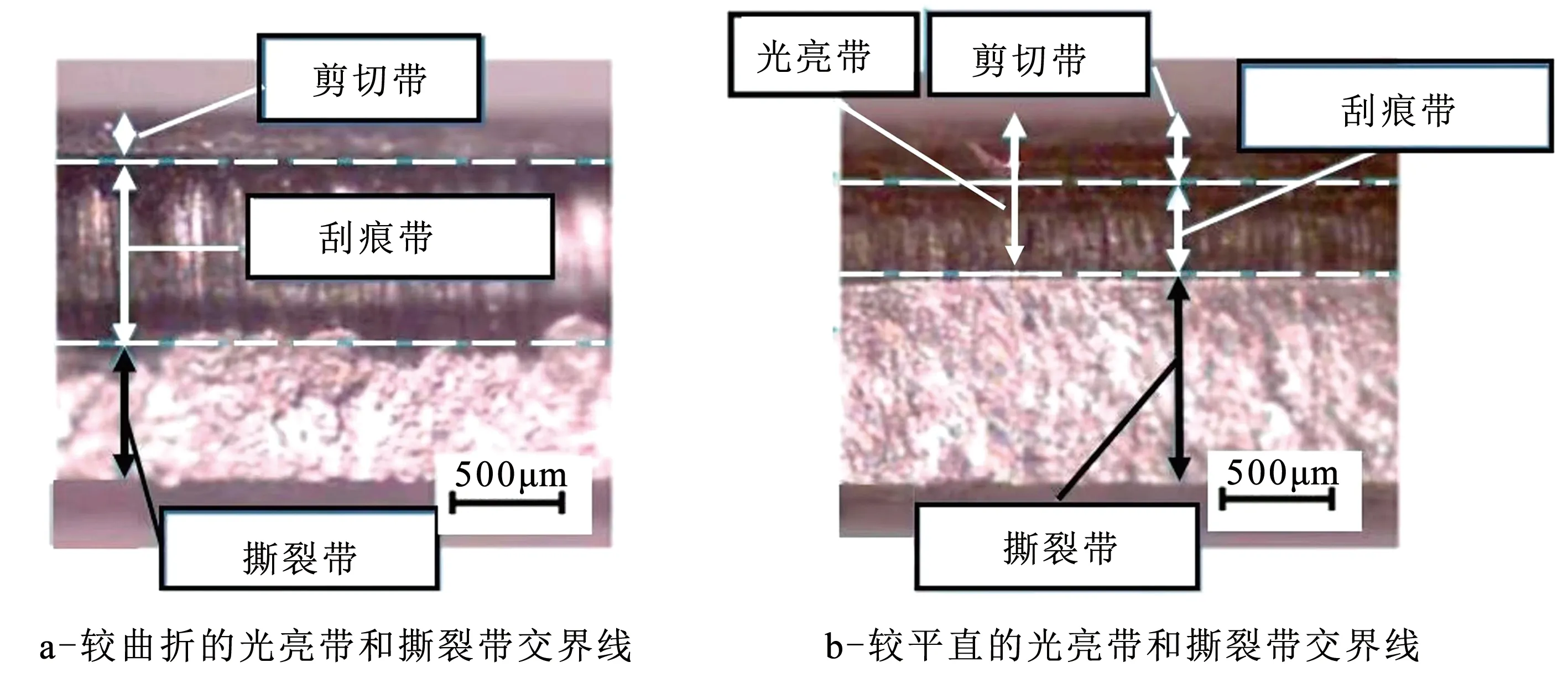

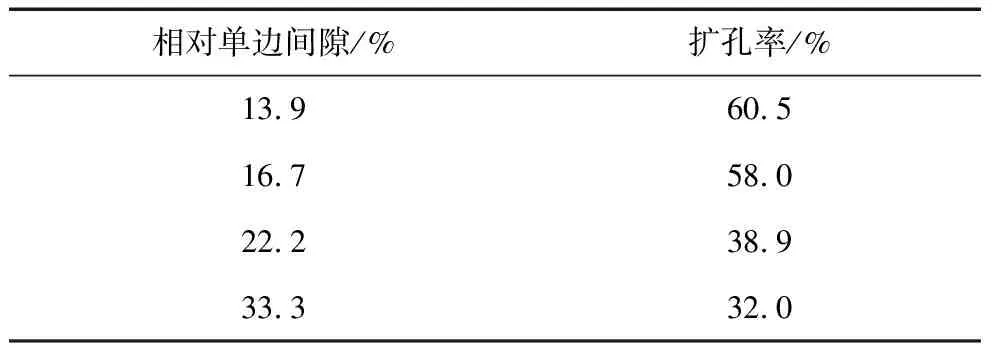

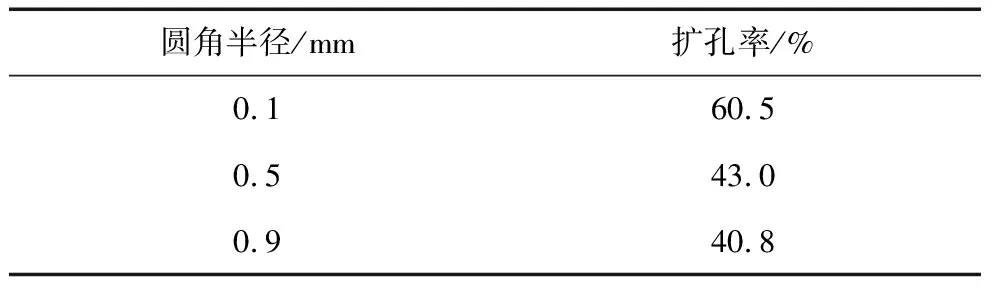

不同相对单边间隙对应的扩孔率数值如表8所示。当冲头圆角半径为0.1 mm时,随着相对单边间隙由13.9%增加到33.3%,扩孔率由60.5%降低至32.0%。当相对单边间隙为13.9%时,冲头圆角半径对扩孔率也有明显的影响,随着圆角半径由0.1 mm增加至0.9 mm,扩孔率由60.5%降低至40.8%。不同冲头圆角半径对应扩孔率的具体数值如表9所示。图4为光亮带和撕裂带交界处的不同表现。

图4 光亮带和撕裂带交界处的不同表现[6]

表8 冲头圆角半径为0.1 mm时不同相对单边间隙冲孔对应的扩孔率

表9 相对单边间隙为13.9%时,不同冲头圆角半径冲孔对应的扩孔率

通过上述分析可知,在板材冲孔过程中,当冲头的圆角半径一定时(0.1 mm),随着冲头与凹模的相对单边间隙由13.9%增加到33.3%,板材冲孔在各个方向的毛刺高度明显增加;板材冲孔断口光亮带的占比变化不大;板材后续扩孔率明显降低,这表明当圆角半径固定不变,增加间隙量时,毛刺高度的变化是影响板材扩孔率的主要因素。当相对单边间隙一定时(13.9%),随着冲头的圆角半径由0.1 mm增加至0.9 mm,板材冲孔在各个方向的毛刺高度变化不大,板材冲孔断口光亮带的占比变化较大;当圆角半径为0.1 mm且光亮带和撕裂带交界线比较平直时,如图4(b)所示,扩孔率要相对较高为60.5%;当圆角半径由0.5 mm增加至0.9 mm时,板材的扩孔率没有明显的下降趋势,这表明当间隙量固定时,增加冲头圆角半径,光亮带占比和光亮带与撕裂带交界线是否平值是影响扩孔率的主要因素。光亮带和撕裂带的交界线的不同表现可参考图4。

3 结 论

1)冲头圆角半径为0.1 mm时,改变冲头与凹模的相对单边间隙,毛刺高度增大是导致扩孔率降低的主要因素。

2)冲孔冲头与凹模的相对单边间隙为13.9%时,改变圆角半径,光亮带占比及光亮带和撕裂带交界线是否平值是影响扩孔率的主要因素。

3)冲孔冲头圆角半径为0.1 mm,相对单边间隙在标准的(12±2)%的控制范围内,可以达到60%左右的最大扩孔率。