AZ91镁合金管转角扩径分流挤压成形工艺分析及模具设计

宋德学,党 利,王 毅,张芃奕,马震宇,马遥力,单晨晨

(郑州航空工业管理学院,河南 郑州 450046)

镁合金管材具有密度小、比强度高、抗阻尼和抗震性优异的特点,且100%可回收[1]。镁合金不仅常用作实现车辆轻量化的结构件(如汽车保险杠、座椅支架和自行车三角架等),而且可以通过内高压胀形、弯曲等成形工艺制造多种航空、航天、汽车等高科技领域的关键零部件[2-3]。因此,高性能、精密镁合金管需求量大,实现高性能镁合金管材的低能耗和低成本生产对满足镁合金管的需求具有重要意义。

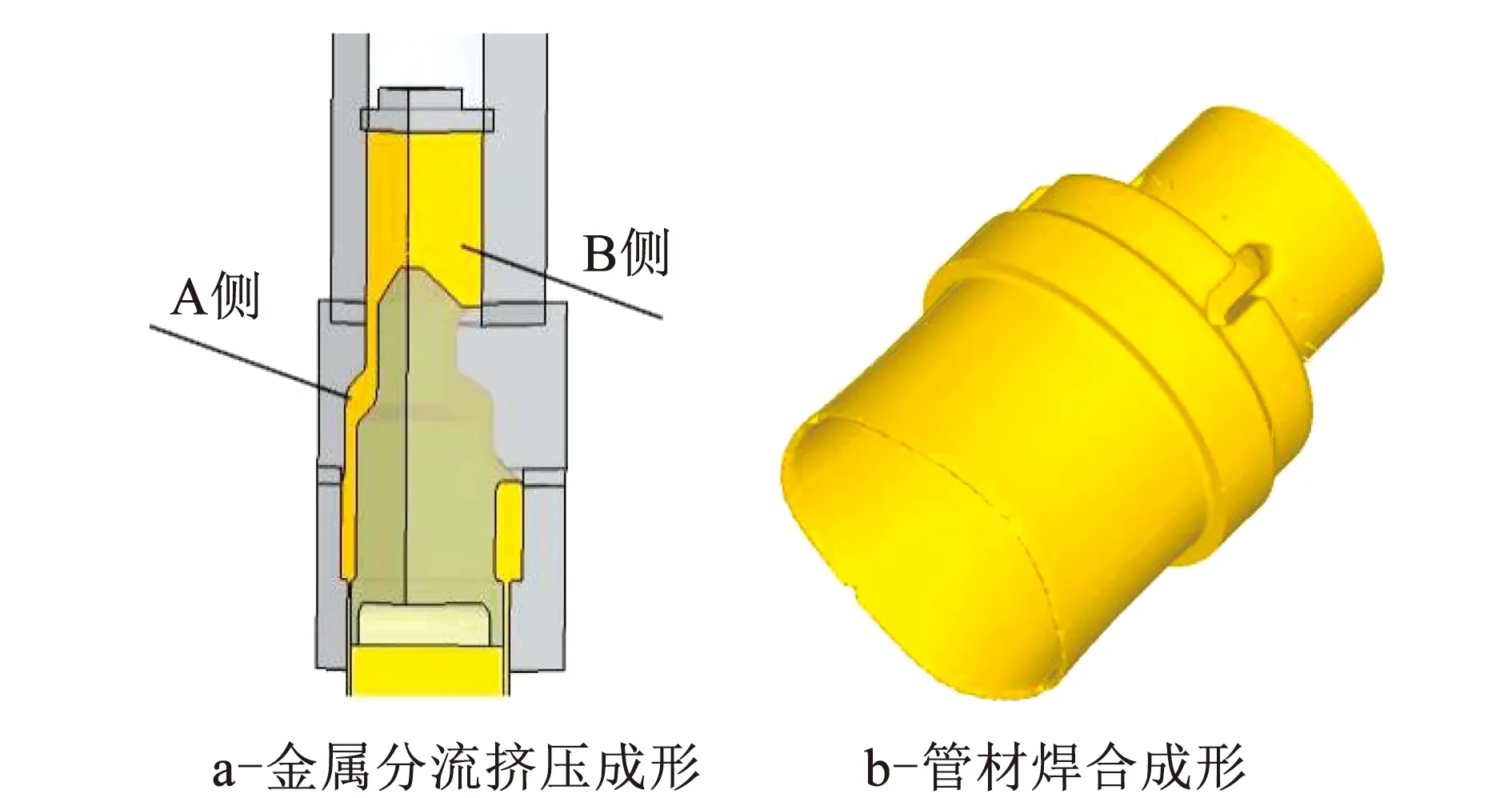

扩径挤压用小坯料挤压大管材,节省资金和能耗。赵健行等人[4]采用数值模拟及实验方法研究了Al/Mg双层无缝方管渐进扩径成形,结果表明,采用厚壁管挤压小口径薄壁管可顺利挤压成形,但挤压管材外径小于管坯外径,如图1所示。田野等人[5]研究了新型镁合金管材挤压剪切扩径成形工艺,坯料是厚壁管坯,并通过两次转角挤压得到细晶镁合金管材。而采用圆铸锭作为坯料会浪费材料。另外,当管材直径变得更大时会出现坯料补给不上,管材不完整现象(如图2所示)。其原因是对于给定的坯料,扩径管材直径变大,管材壁厚就会变薄,导致大扩径比条件下出现管壁不完整情况。李强国等人[6]分析了3003铝合金连续扩径挤压开裂原因,并通过均匀化消除了挤压过程中的开裂问题。刘杰[7]等人研究了镁合金大直径环形构件挤压成形技术,并采用扩径挤压法生产长度短外径大的镁合金无缝管。

图1 文献[4]扩径挤压示意图

图2 文献[5]扩径挤压管材金属供给不足的现象

转角挤压有效地产生大变形,促进再结晶发生,并有利于增大预焊合金属变形量,从而促进焊合。党利[8-9]等人将转角挤压原理和分流挤压工艺相结合,设计了转角焊合室分流挤压模具,并分析了金属流动、分流金属变形特征以及焊合室内焊合压力大小及分布特征。结果表明,采用转角焊合室可有效地增加预焊合金属变形量,并保证有效的焊合压力。

根据上述目前扩径挤压存在的问题,本文设计一种镁合金管扩径成形挤压工艺,相比现有的扩径挤压法有如下优点:一是可采用圆铸锭作为挤压坯料提高材料利用率;二是克服在大扩径比情况下出现供料不足的情况,使高性能大型镁合金管挤压生产成为可能;三是挤压型芯的刚度足够大,可适当提高焊合室长度增加焊合时间,使焊缝实现完全冶金结合,达到无缝管材的性能。通过数值模拟分析研究了金属变形情况,温度分布情况以及挤压参数对焊合压力影响规律,从而为实际生产提供参考依据。

1 有限元模型

有限元模型包括几何结构模型,材料模型和边界条件。材料模型包括材料的本构方程和镁合金材料物理特性参数。在文献[10]中已对AZ91镁合金挤压边界条件、摩擦因子的准确性进行了验证。

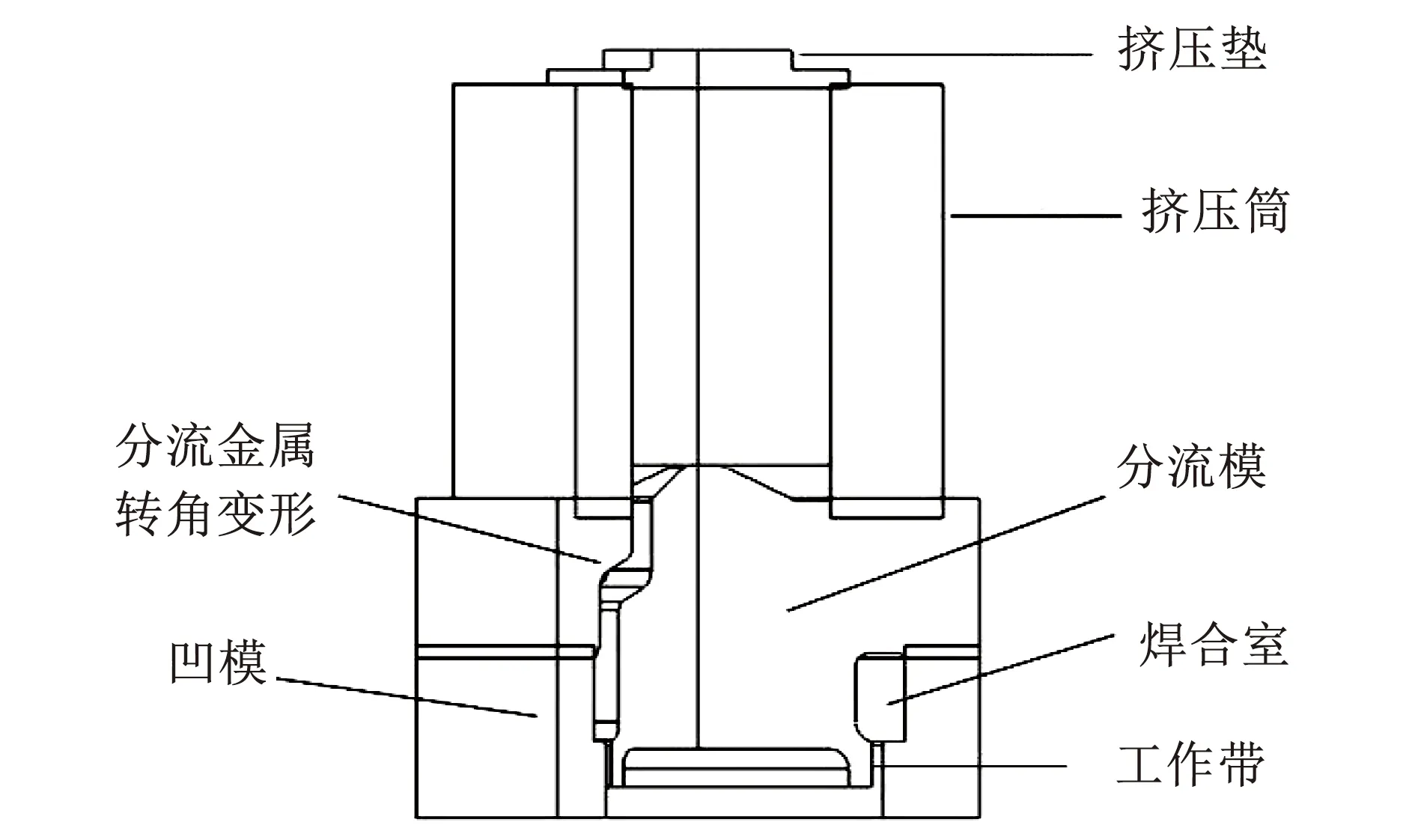

1.1 几何模型

几何模型如图3所示,由挤压筒,分流模,凹模组成。分流桥贯穿于两个转角处,可采用3个或者4个,本文采用4个分流桥结构。凹模位于分流模下方,和分流模共同组成焊合室。

图3 转角分流扩径挤压原理及模具结构简图

1.2 材料模型和边界条件

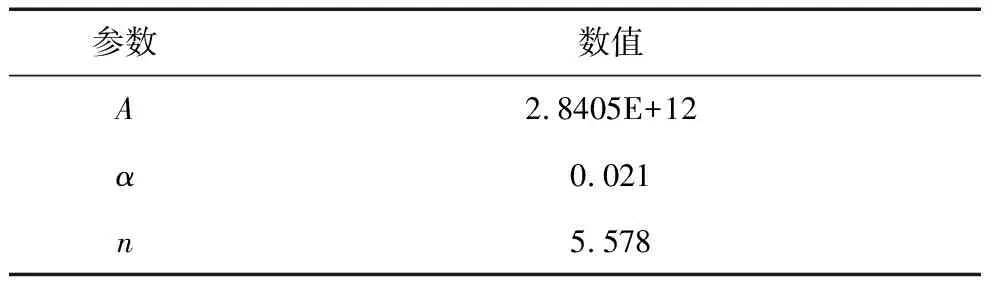

由文献[9]可得AZ91本构模型如式(1)所示,其中参数见表1。除了本构模型,在有限元模型中所需的物理特性参数有:泊松比为0.35,弹性模量为45 GPa。

表1 本构方程参数信息[9]

(1)

式中:

R—气体常数,取8.314 J/(mol·K);

T—绝对温度,K;

A、α、n—材料常数;

Q—变形激活能取177 kJ/mol。

边界条件也是金属挤压有限元模型中必不可少的。边界条件包括:坯料和模具之间的热交换系数为11 N/(s·mm·℃)[8],坯料和环境之间的热对流和热辐射系数为0.12 N/(s·mm·℃),模具对环境的热辐射等参数为0.7 N/(s·mm·℃),坯料和环境之间的热交换系数为0.02 N/(s·mm·℃)。

文献[8-9]采用实际挤压试验和模拟结果相对比的方法对AZ91镁合金的挤压成形有限元模型的网格划分方式和边界条件的可靠性进行了验证,如图4所示。结果表明,最大误差在5.6%,说明有限元模型中的边界条件、材料物理性能和材料模型具有很好的可靠性。

图4 挤压力实验值和模拟值对比

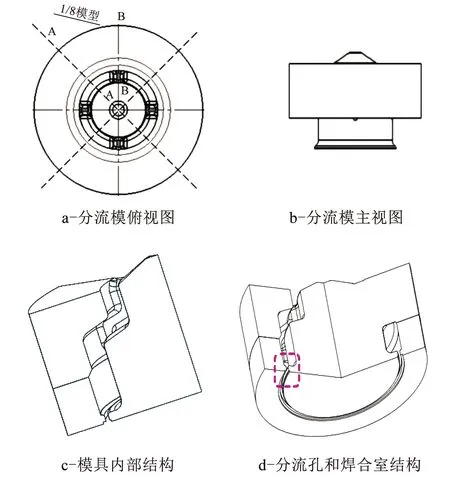

2 模具设计

模具采用组合式,该模具有4个轴对称平面,将模具分成形状相同的8份,如图5a所示,故只需取其中的1份(即1/8模型)进行计算。第一种模具结构如图5所示,凹模和分流模前端采用同等高度,然后对金属流动成形过程进行了模拟分析,结果如图6所示。可以看出,由于外圆流速较快,会导致管材向内弯曲,不易生产出合格的管材。然后对定径带长度进行延长,分别为20 mm和30 mm,结果如图6d所示,还是出现内卷现象。说明延长定径带长度不能解决管材内卷问题,并且还会导致挤压力的增大。

图5 短工作带模具结构

图6 平齐舌针(短工作带)情况下金属挤出过程

根据上述出现的管材内卷缺陷,将分流模和凹模工作带伸长,其余结构保持不变,其模具结构及装配结构如图7所示。并对改进模具结构进行了模拟分析,结果如图8a所示。可以看出,工作带的延长对管材内卷起到了一定的阻碍和支撑作用,管材不再出现内卷缺陷,可挤压出合格的管材。最后成形效果良好,如图8b所示。

图7 长工作带模具结构

图8 加长舌针管材成形效果

3 成形分析

3.1 温度场演化

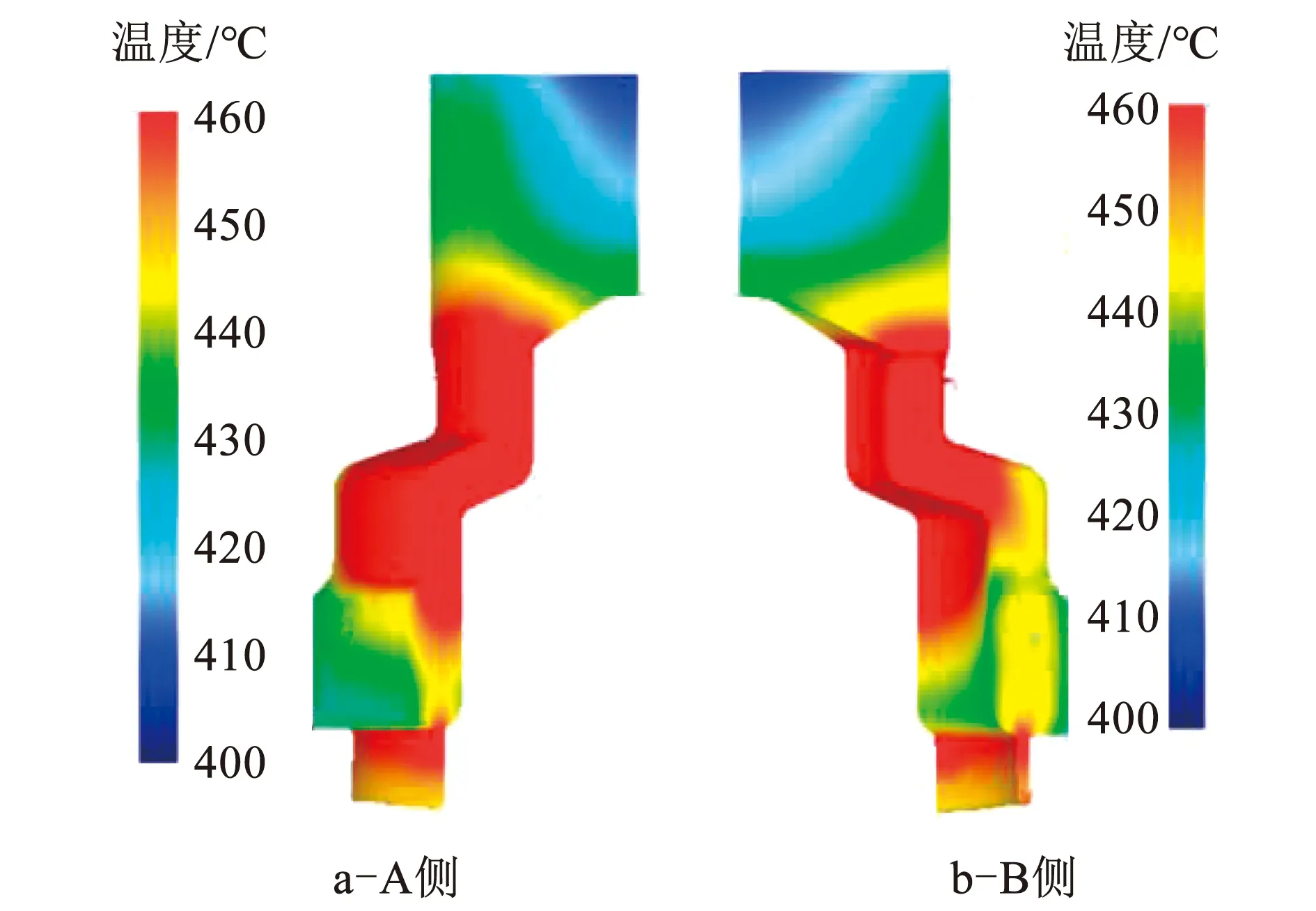

图9为转角扩径挤压时金属温度场分布云图。图9、图10中A侧展示的变形金属外表面及分流孔对称面云图,B侧为变形金属内表面、分流桥侧面和过分流桥对称面的云图,变形金属具体见图8a。可以看出,对于初始温度为400 ℃的坯料,分流后经过两次转角出现温度升高,达到460 ℃,在安全区间内,不会造成晶粒长大。随着挤压进行,预焊合金属进入焊合室内,由于此时金属近似于刚性平移,加之坯料与凹模之间的热交换,预焊合金属温度有所降低,但是下降程度不大,不会影响金属流动和焊缝焊合。

图9 1/8模型中的变形金属表面成形过程中温度分布云图

图10 1/8模型中的变形金属表面等效应变分布云图

3.2 等效应变演化

图10为金属流动过程中的等效应变演化特征。可以看出,经过两次剪切变形,预焊合金属等效应变急剧增加,可增加至9.0左右,达到完全再结晶条件,实现原坯料的晶粒再结晶细化,也可实现铸坯的完全再结晶。

3.3 焊合压力

以焊合室顶部为起点(P1),焊合室金属流出位置为终点,间距均匀取20个点,模拟计算出焊合室静水压力分布曲线如图11b所示。分析步为730时焊合室金属的静水压力分布云图如图11a所示。可以看出,在焊合室内静水压力在210 MPa左右,是挤压变形条件下的屈服强度50 MPa的4倍多,完全满足焊合条件。转角分流模的存在不会对焊合压力产生影响。

图11 焊合室内静水压力分布云图

并且此转角扩径分流挤压舌针刚度很大,可实现焊合室高度大于20 mm。然而文献[11]研究表明,当焊合室高度大于15 mm时,1050铝合金可实现完全冶金结合。因此,在转角剪切变形条件下,层错能低的镁合金更容易实现冶金结合。

4 挤压参数对焊合压力的影响

4.1 计算条件和衡量指标

4.1.1 计算条件

坯料预热温度和挤压速度是最常调节的两个工艺参数,因此揭示挤压速度和坯料预热温度对工艺控制具有很好的指导意义。为揭示挤压速度和坯料预热温度对焊合压力影响规律,制定挤压条件如下。

1)为揭示挤压速度对焊合压力的影响规律,定坯料预热温度Tb=410 ℃,模具预热温度Tm=380 ℃,挤压速度V分别为3 mm/s、6 mm/s、9 mm/s、12 mm/s。

2)为揭示坯料预热对焊合压力的影响规律,定模具预热温度Tm=380 ℃,挤压速度V=6 mm/s,Tb分别为390 ℃、410 ℃、430 ℃、450 ℃。

4.1.2 静水压力衡量指标

以图11a中的20个样本点的平均值为焊合室内金属静水压力的衡量指标。研究不同挤压条件对焊合室平均静水压力的影响规律,结果分析如下。

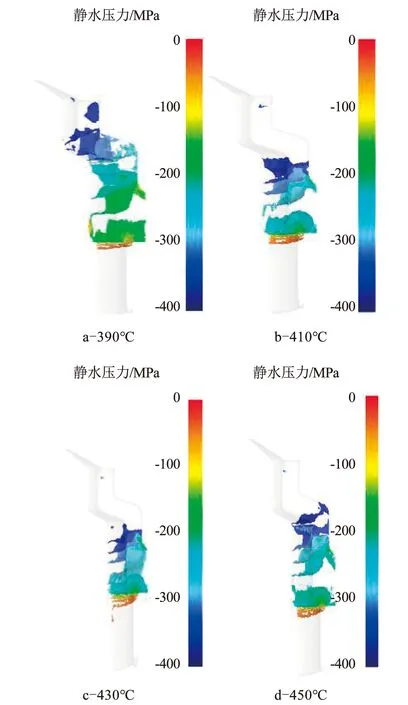

4.2 坯料初始温度对焊合压力的影响

图12是不同坯料初始温度下的焊合室内等静水压力面分布图。可以看出,当温度为390 ℃~430 ℃时,随着坯料初始温度的增加焊合室内等静水压力面颜色变深,焊合室等静水压力面的有效面积也增加。当坯料初始温度由430 ℃上升至450 ℃时,焊合室内等静水压力面颜色变浅,并且等静水压力面的有效面积也减少。

图12 不同坯料初始温度下焊合室内静水压力等效面特征

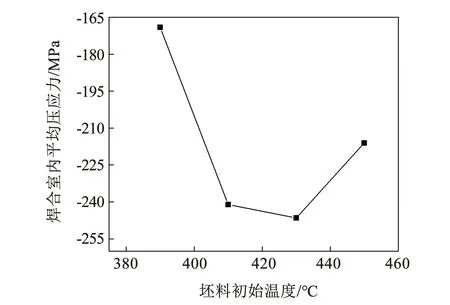

图13为坯料初始温度对焊合室内平均静水压力影响。

图13 坯料初始温度对焊合室内平均静水压力影响

由图13可看出,随着坯料初始温度的增加,焊合室内的平均静水压力先增大后减小。这是由于当坯料初始温度由390 ℃上升至430 ℃时,材料流动性变好从而增大了焊合室内的压力,当温度由430 ℃上升至450 ℃时,材料变得更软致使焊合压力减小。

4.3 挤压速度对焊合压力的影响

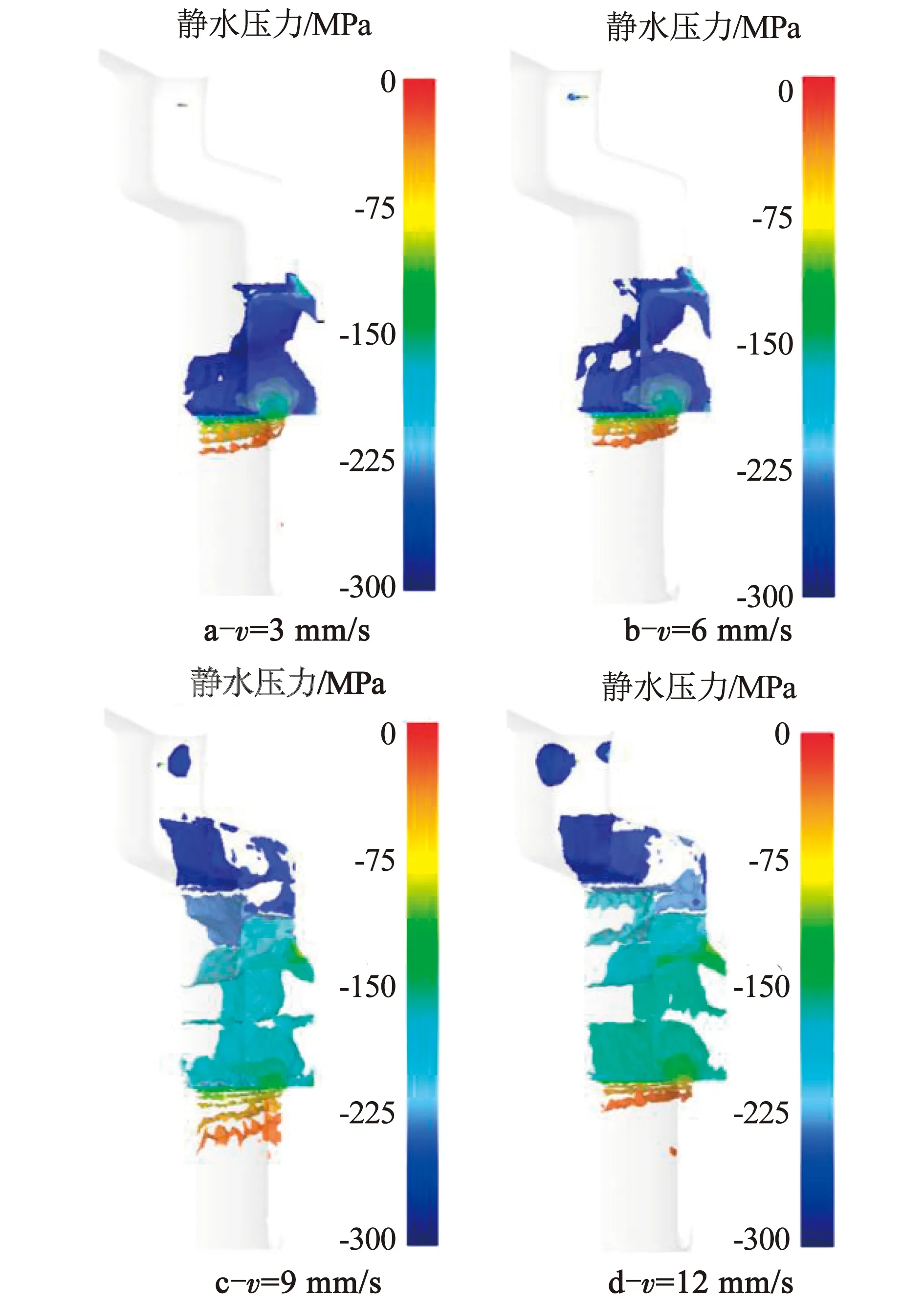

图14是不同挤压速度下焊合室内等静水压力面分布特征。可以看出,随着挤压速度的增加,焊合室内等静水压力面颜色逐渐变浅,并且等静水压力面密度也逐渐减小,说明焊合静水压力随挤压速度的增加逐渐变小。其原因是两次转角的作用,挤压速度越快,温度升高的越明显,温度升高所带来的软化效果是要比挤压速度提高所带来的阻力上升效果更加明显。所以随着挤压速度的上升焊合室内的静水压力是下降的。图15为焊合室内静水压力平均值。也可看出,静水压力随着挤压速度的增加而减小。

图14 不同挤压速度下焊合室内静水压力分布

图15 挤压速度对焊合室内平均静水压力的影响

5 结 论

1)采用平齐式的模具结构会出现管材内卷情况,采用延长式的工作带结构能够有效地避免管材内卷,并挤压出良好管材;焊合室内静水压力在230 MPa左右,完全满足焊合所需压力,证明转角分流扩径挤压实现焊缝冶金结合的可行性。

2)在经过转角剪切变形后,预焊合金属发生强烈剪切变形,等效应变增加到9左右,可完全实现动态再结晶,促进焊缝的冶金焊合;两次剪切变形会使预焊合金属温度升高,但都在合理范围内,不会引起晶粒异常长大。

3)在所研究的条件下随着坯料初始温度的增加,焊合室内静水压力先增大后减小;随着挤压速度的增大焊合室内静水压力逐渐降低。