浇铸温度对液-固铸轧1070A/7075铝合金复合板材界面组织与性能的影响

田双永,孙玉崇,徐 振,,宋 华,廉法博,陈庆强

(1.辽宁科技大学材料与冶金学院,辽宁 鞍山 114051; 2.辽宁科技大学冶金设备与过程控制省级重点实验室,辽宁 鞍山 114051; 3.山东建筑大学机电工程学院,山东 济南 250101)

7075铝合金作为超高强7×××系铝合金的代表,具有密度小、强度高、加工性能及焊接性能良好等优点,广泛应用于航空航天、车辆、建筑等领域[1-3]。但7075铝合金不耐腐蚀,在服役中如遇到具有腐蚀性的环境,腐蚀开裂便成为7075铝合金破坏的因素之一[4]。研究发现,随着Zn、Mg含量的提高,合金抗拉强度进一步提高,但抗应力腐蚀与抗剥落腐蚀的能力不断下降,这致使7075铝合金需要牺牲一定的强度来提高抗腐蚀能力[5]。有关影响铝合金耐蚀性的研究发现,铝合金的点蚀程度与其纯度有关,纯度越高点蚀性程度越小。通常情况下,纯铝可作为抗腐蚀涂层。有学者利用冷喷涂技术在30CrMnSiA 钢基体上制备纯铝涂层,结果表明,基体并未受到介质腐蚀,防腐效果良好[6-8]。

液-固铸轧法作为一种将铸造法与轧制法结合起来的复合材料制备方式,既有液相高温,又有轧机的轧制力,能有效实现两种金属间的元素扩散,并达到界面良好的冶金结合[9]。Mykhailo Stolbchenko等[10]通过立式双辊铸轧机成功制备铝/钢复合带材,研究发现复合界面生成了约为2 μm的扩散层,扩散层可有效增强界面结合强度。Yan M等[11]通过对固-液铸轧Cu/Al复合带材研究发现,温度和轧制压下率决定了复合界面扩散厚度,在Kiss点以下的固-固接触区,轧制压下量和大的延伸变形可以保证良好的冶金结合,使扩散层薄而光滑。Huang等[12]通过固-液铸轧复合工艺成功制备Al/Cu复合带材,复合带材的平均剥离强度为97 N/mm,实现了较高强度的界面结合。Lee等[13]通过固-液铸轧工艺成功制备Ti/Al复合板,Ti/Al复合界面并未出现气孔、裂纹或横向分层等缺陷。

上述有关液-固铸轧复合工艺制备复合板材的研究多为异种金属之间的复合界面控制研究,与同为铝合金的1×××/7×××系铝合金相比,在润湿能力、元素扩散等方面有本质不同。因此,开展1×××/7×××系铝合金液-固铸轧复合界面控制研究十分必要。本试验以1070A铝合金作为覆材,7075铝合金作为固态基板,采用液-固铸轧制备1070A/7075铝合金复合板材,以求在不明显降低7075铝合金强度的同时解决7075铝合金腐蚀问题,延长合金服役周期。

1 试验材料及方法

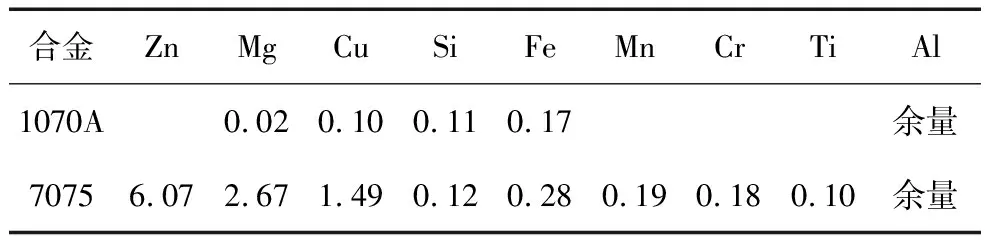

试验用1070A、7075铝合金的化学成分如表1所示。

表1 试验用1070A与7075铝合金的化学成分(质量分数/%)

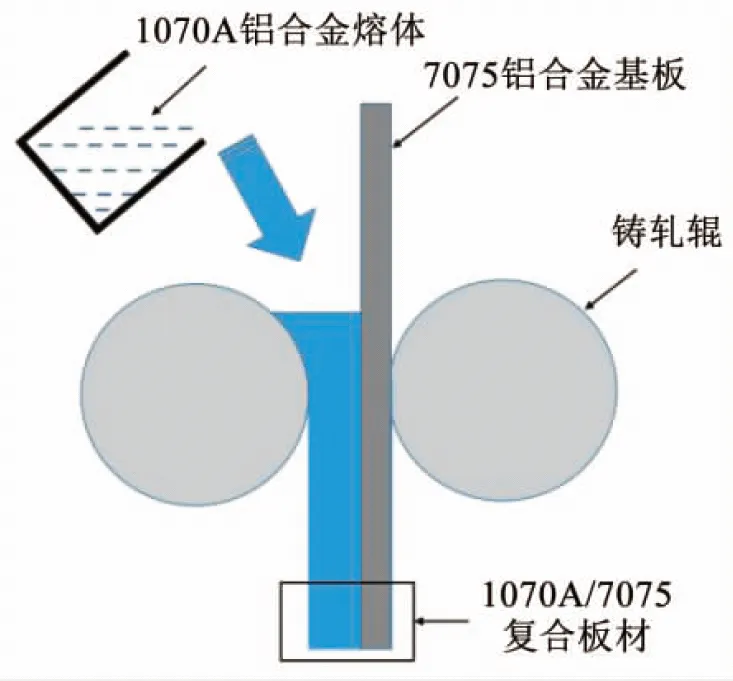

采用钢刷清理7075铝合金固态基板表面,再用丙酮清洗、水洗,吹干待用。立式双辊薄带铸轧机液-固铸轧复合板材过程如图1所示。最大轧制力300 kN,轧制速度(10~60)m/min,轧辊辊身直径500 mm。在中频磁感应熔炼炉中加入1070A铝合金原料,当温度到达730 ℃,保温15 min~30 min,然后将熔体的温度分别降至670 ℃、680 ℃、690 ℃进行铸轧,铸轧速度为10 m/min,铸轧成总厚度为4 mm的1070A/7075铝合金复合板材。

图1 液-固铸轧复合板材过程示意图

采用ZEISS EVO MA 10高分辨率应用型扫描电子显微镜观察轧制方向的复合界面。在扫描电镜加装EDS能谱装置,通过点扫描、线扫描及面扫描等方式分析复合板界面元素扩散行为。采用Q10M维氏硬度计测试复合板界面区域及两侧的显微硬度,每测试区域各取10个测量点,去除最高与最低各2点的硬度值,剩余6点的硬度取平均值作为检测结果。采用UTM5305电子万能试验机进行剪切试验和拉伸试验。试验前,剪切试样需进行预处理,保证试样表面粗糙度Ra≤1.6 μm,用keller试剂腐蚀。剪切试样尺寸为1.0 mm(H)×4 mm(B)×25 mm(L),如图2所示。复合板材的抗剪强度计算公式[14]:

图2 剪切实物图

(1)

式中:

P—切断负荷,N;

A—试样剪切面积,mm2。

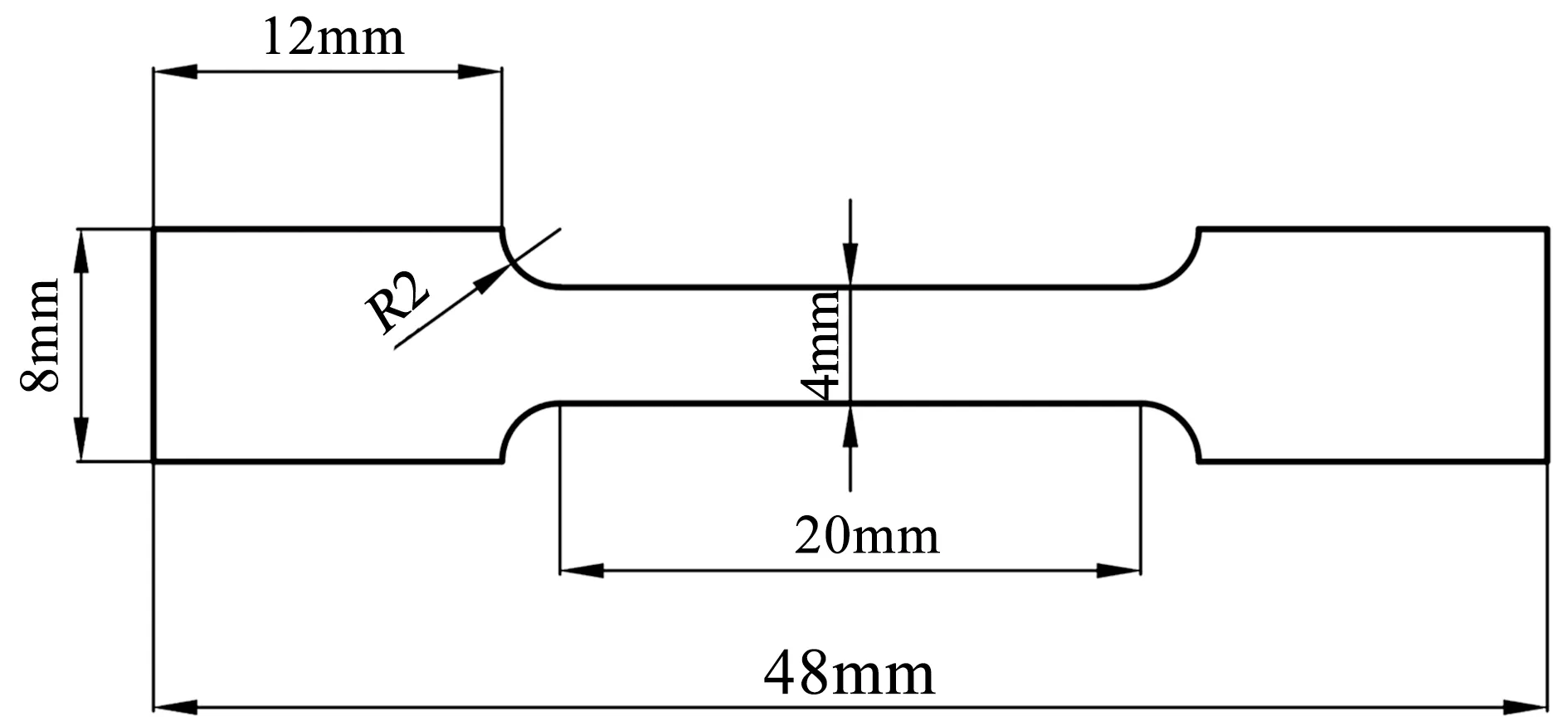

拉伸试样遵循GB/T 228-2002金属材料拉伸试验方法中的有关规定并结合复合板材实际情况,尺寸如图3所示。每种工艺参数提供5组试样,去除最高与最低各1点,剩余3点取平均值作为检测结果。

图3 拉伸试样尺寸

2 结果与分析

2.1 显微组织分析

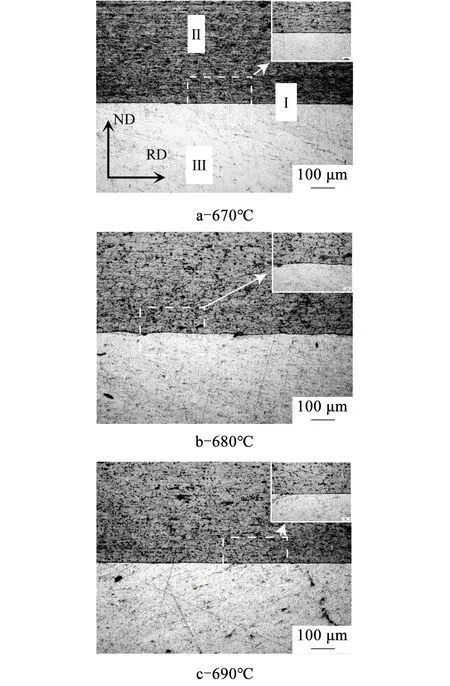

图4为不同浇铸温度制备的1070A/7075铝合金复合板材复合界面的金相组织。把1070A/7075铸轧复合板材的复合界面分为三个区:Ⅰ区(复合层)、Ⅱ区(7075铝合金)、Ⅲ区(1070A铝合金),如图4a所示。

图4 不同浇铸温度液-固铸轧1070A/7075铝合金复合板材复合界面金相图

由图4可知,液-固铸轧1070A/7075铝合金复合板材存在明显的复合界面,界面规则且平直,组织中无明显间隙、裂纹及未复合区域,不同浇铸温度下复合界面出均出现了黑色结合线。黑色结合线可作为初步判断1070A/7075铝合金复合板材复合界面结合质量好坏的依据之一。若1070A/7075铝合金复合板材复合界面存在良好的冶金结合,原子在Ⅰ区能够越过势垒进行迁移的数量增多,元素堆积程度减弱,界面结合区域无未复合区域,则黑色结合线宽度变小,反之,黑色结合线宽度增大。

由图4a和4b可知,当浇铸温度为670 ℃、680 ℃时,结合线宽度约为2 μm~3 μm;而浇铸温度为690 ℃时,结合线厚度略小,约为1 μm~2 μm。由图4b可知,浇铸温度为680 ℃时,Ⅱ区(7075)近Ⅰ区(复合层)一侧晶粒进一步增大,且晶粒受热传递影响范围达到150 μm~160 μm;当浇铸温度达到690 ℃时,晶粒尺寸与浇铸温度为680 ℃时变化不大,但晶粒受板材热传递过程中温度影响的范围达到最大,达到268 μm~284 μm。

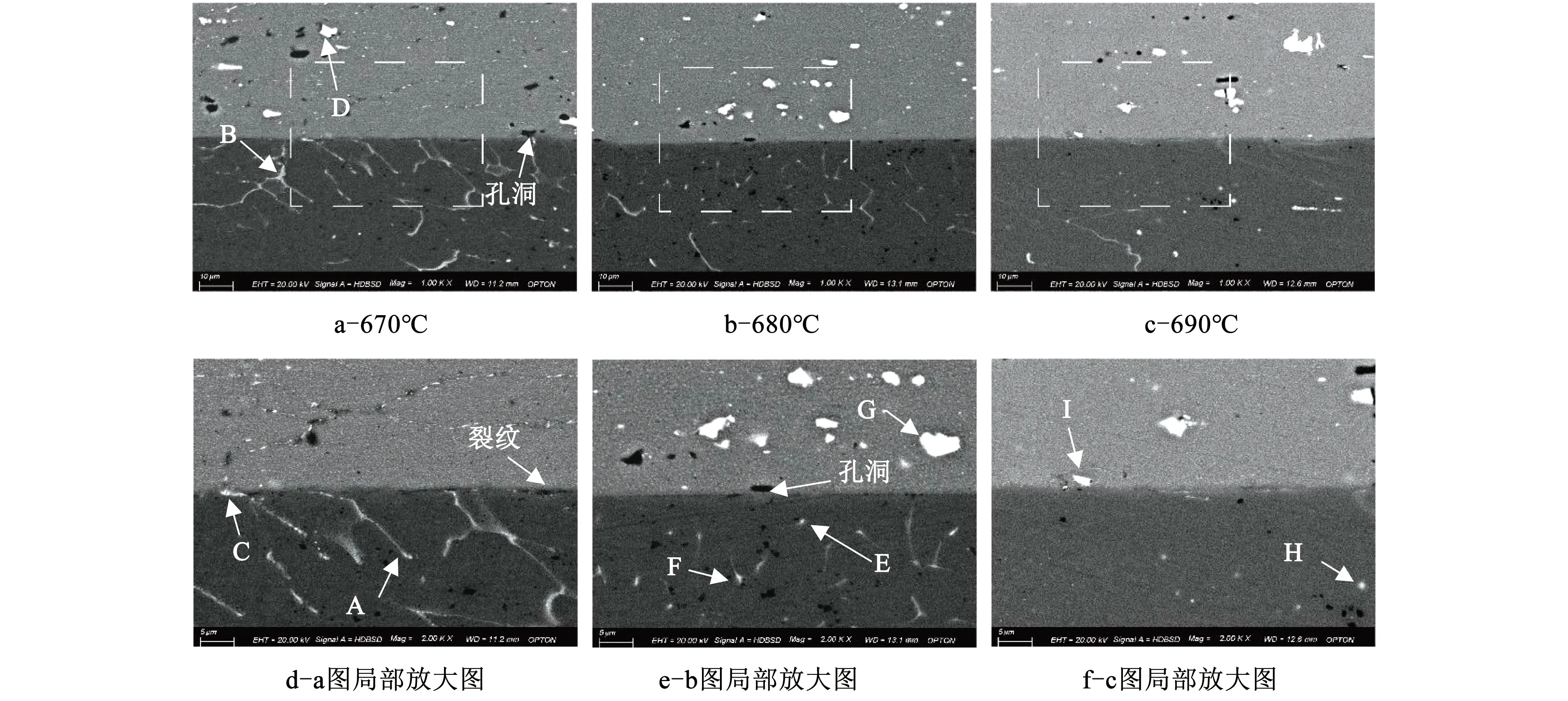

图5为不同浇铸温度铸轧的复合板材界面组织。浇铸温度670 ℃时,1070A与7075铝合金交界处存在较为明显的裂纹和孔洞,裂纹长度约为8 μm~10 μm、孔洞大小为3 μm~5 μm;当浇铸温度升高到680 ℃时,界面处裂缝消失,存在4 μm~6 μm的孔洞;随着温度继续提升,复合板材结合区域裂纹、孔洞等缺陷消失,界面实现较为良好的冶金结合。裂缝与孔洞是熔体因凝固收缩产生孔隙造成的。由于7075铝合金基板重熔厚度较薄,不足以让铸轧变形区的1070A铝合金因凝固收缩而产生的微裂纹或孔洞完全压合。

图5 不同浇铸温度液-固铸轧1070A/7075铝合金复合界面SEM图

在固-液铸轧过程中,1070A铝合金熔体以7075铝合金基板为异质形核基础,沿垂直于复合界面的方向,由7075铝合金一侧向1070A一侧凝固,在1070A铝合金一侧形成沿晶界分布的白色第二相;同时,7075铝合金由于局部重熔,界面区域温度梯度小,溶质重新分配形成较大的白色沉淀相[15]。不同浇铸温度铸轧的复合界面两侧第二相形貌有所不同。结合EDS点扫描结果(见表2),确定复合板材各区域物相组成。由表2可知,不同浇铸温度铸轧的复合界面区域,1070A铝合金一侧主要由α-Al基体、FeAl3相、Fe3SiAl12相组成,7075铝合金一侧主要由α-Al基体、Al23CuFe4相组成。其中,FeAl3相呈针状或细条状、Fe3SiAl12相呈片状、Al23CuFe4相呈块状。

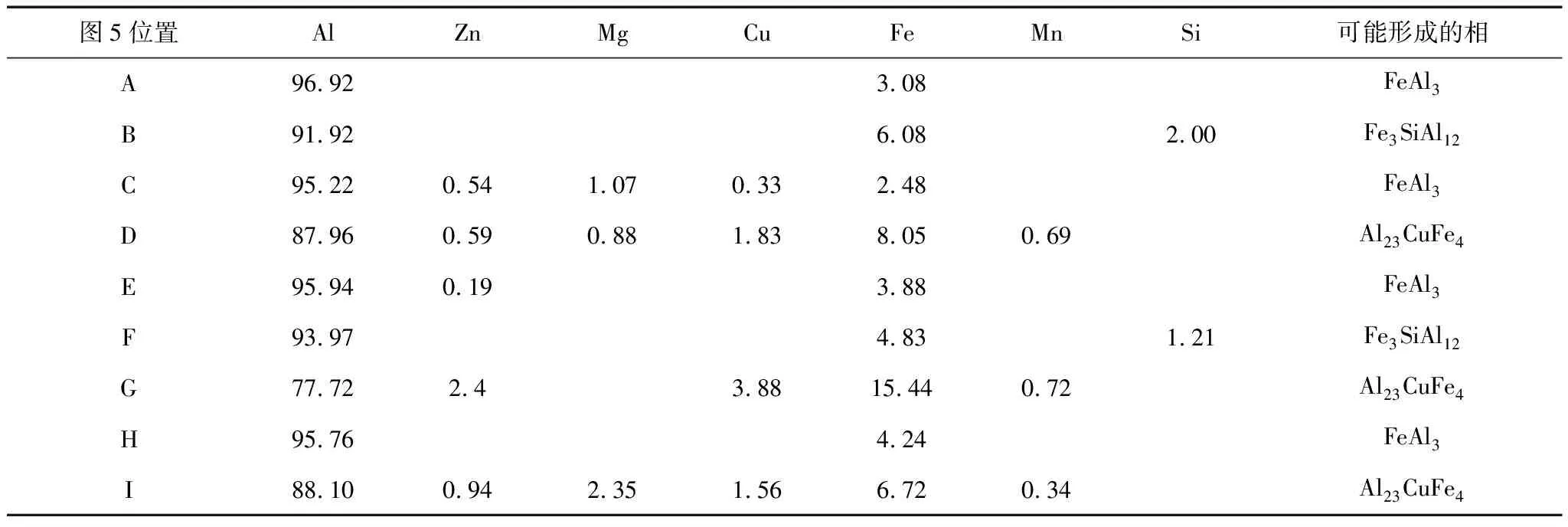

表2 1070A/7075铝合金复合界面处EDS点扫结果

当浇铸温度较低时,复合板材原子热振动能量较低,1070A铝合金一侧原子偏聚形成的白色第二相沿着晶界呈网状分布,由A点与B点EDS分析可知,白色析出相主要组成为FeAl3相与Fe3SiAl12相;7075铝合金一侧溶质重新分配形成粗大相Al23CuFe4以及棒状MgZn2[16-17]。当浇铸温度提升到680 ℃时,复合界面1070A铝合金一侧的区域溶质偏聚得以改善,组织形貌发生改变,网状组织转变为针状或片状组织均匀分布;而复合界面7075铝合金一侧区域局部重熔范围增大,但温度不足以实现元素充分扩散,扩散不充分导致7075铝合金区域形成了更多的粗大Al23CuFe4相,这些Al23CuFe4硬脆相严重影响复合板材的界面结合强度。当浇铸温度进一步升高至690 ℃时,1070A铝合金自身所带的热量与凝固潜热释放的能量较高,界面复合区域Al、Zn、Mg、Cu等合金元素有充足的时间与能量进行元素互扩散,界面两侧白色析出相减少。

2.2 元素扩散分析

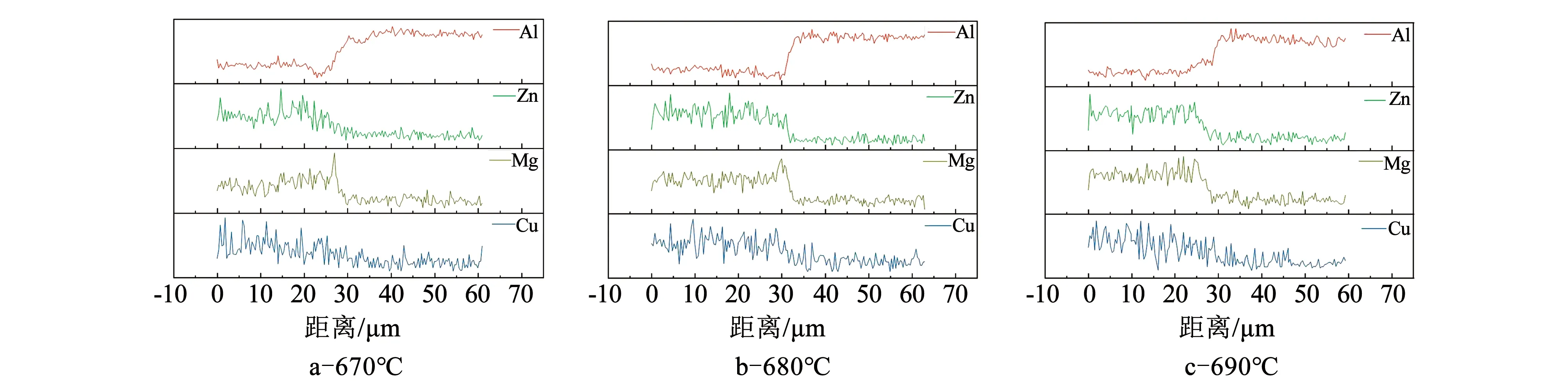

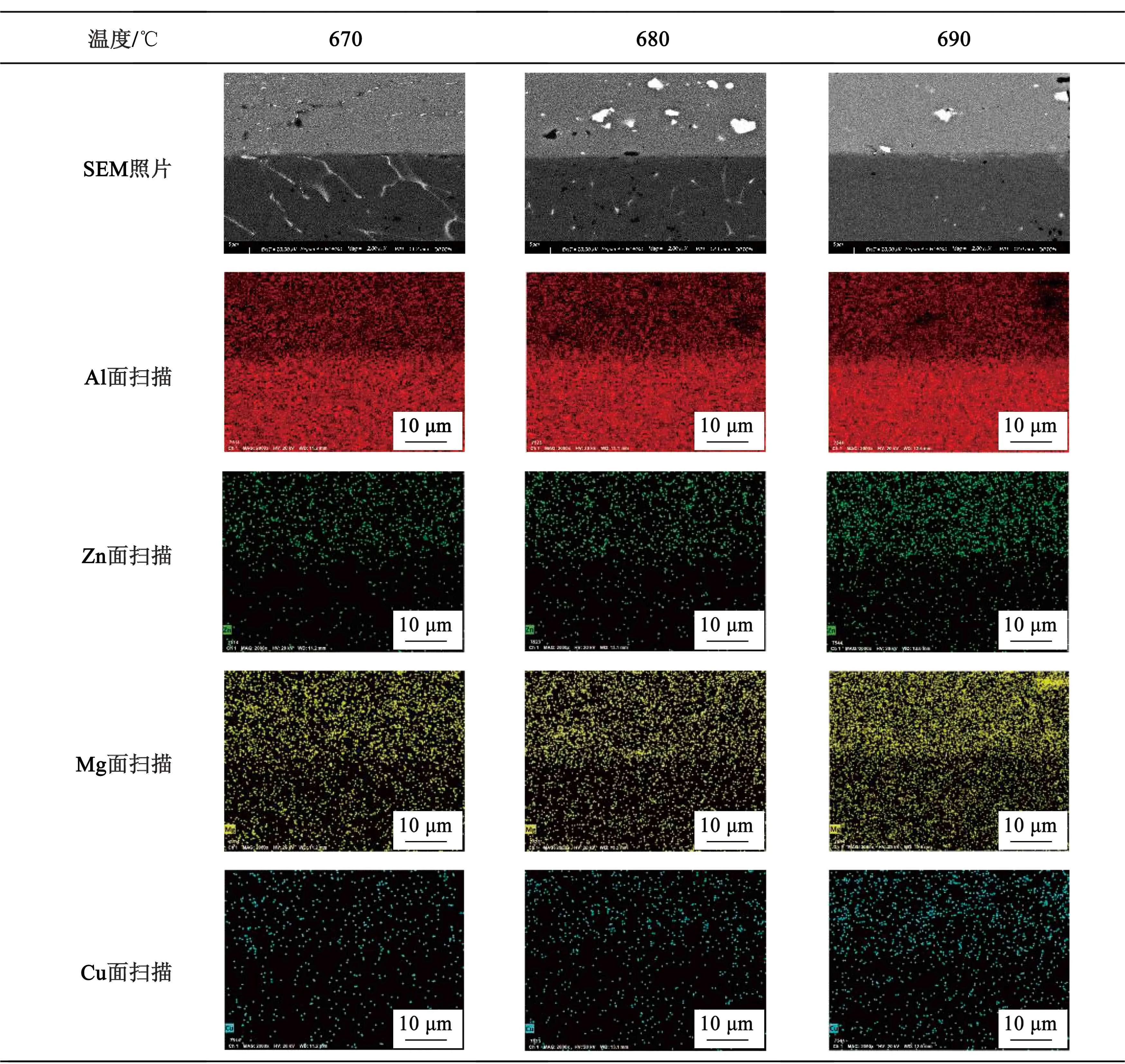

采用EDS对不同工艺参数下垂直于复合板材界面方向进行面扫描与线扫描,其元素分布见表3与图6所示。结果表明, 1070A/7075铝合金复合板材中Mg、Zn、Cu合金元素扩散速率:Mg的最大、Zn的次之、Cu的最小。观察Al元素的扩散距离可知,浇铸温度为670 ℃时,元素扩散距离在5 μm左右;浇铸温度提高到680 ℃,元素扩散范围达到10 μm左右;浇铸温度继续提高到690 ℃,元素扩散宽度达到15 μm左右。由此可知,元素扩散距离随浇铸温度的升高而增加。

图6 不同浇铸温度液-固铸轧1070A/7075铝合金复合界面线扫描分析

表3 不同浇铸温度液-固铸轧1070A/7075铝合金复合界面面扫分析

此外,复合界面区域保持在较高的温度水平,可使复合界面两侧的1070A铝合金与7075铝合金合金内部空位浓度增加,便于原子大范围自由迁移,促进Al、Zn、Mg、Cu等元素充分扩散,实现两种合金牢固的冶金结合[18]。同时,高温1070A铝合金熔体使复合界面区域温度提高,使复合界面两侧铝合金有充足时间进行相互扩散[19]。

(2)

式中:

D—扩散系数。

元素扩散速率取决于扩散系数D,而复合界面区域元素的扩散系数与扩散距离遵循阿累尼乌斯(Arrhenius)方程[20]:

(3)

(4)

式中:

D0—扩散常数,m2/s;

Q—扩散激活能,J/mol;

R—气体常数,其值为8.314 J/(mol·K);

T—热力学温度,K;

x—各元素扩散距离,m;

t—元素扩散时间,s;

A—常数。

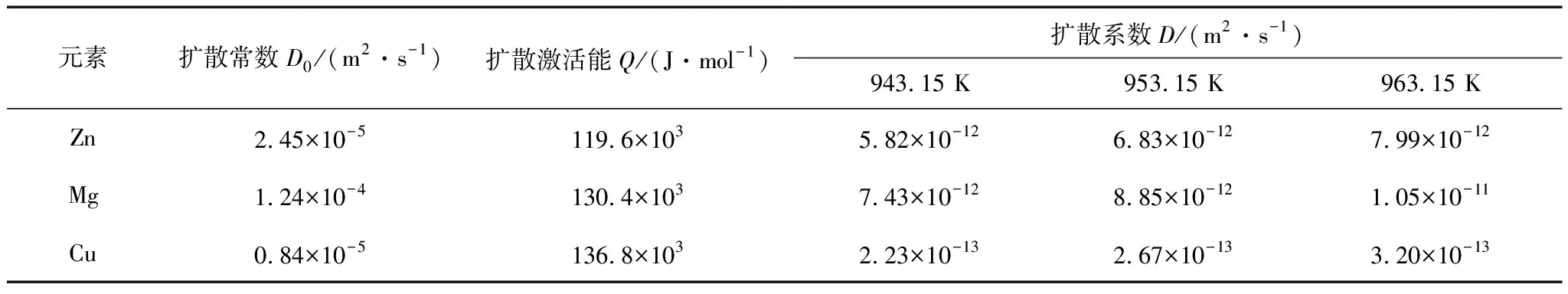

由(4)式可知,同一扩散时间下,元素扩散距离与扩散系数成正比。根据表4各元素在不同浇铸温度下的扩散常数、扩散激活能与扩散系数可知,相同工艺参数下,Mg、Zn、Cu元素中,Mg元素的扩散系数最大,Cu元素的扩散系数最小。因此,相应的扩散距离由大到小依次为Mg、Zn、Cu,这与图6扫描结果一致。

表4 不同浇铸温度下各元素扩散常数、扩散激活能与扩散系数[21-23]

2.3 力学性能分析

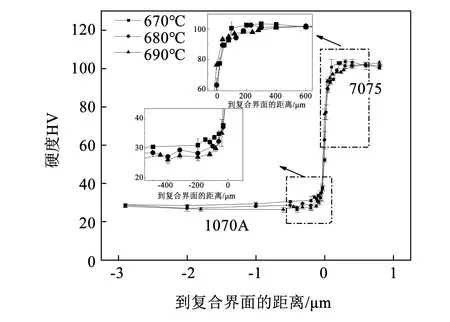

图7为不同浇铸温度液-固铸轧1070A/7075铝合金复合板材沿ND方向的硬度分布图。由图7可知,固态基板7075铝合金在近结合界面一侧存在低硬度区域,随着浇铸温度提高,固态基板7075铝合金一侧低硬度区(从结合界面到硬度等于7075铝合金母材硬度的位置的区间)宽度由100 μm扩大至280 μm;而1070A铝合金近结合界面一侧400 μm内的硬度不断减小。结合图4可知,7075铝合金晶粒尺寸增大区域随浇铸温度的提高而不断增大;复合界面处7075铝合金合金元素向1070A铝合金发生了扩散,浇铸温度越高,扩散程度越大,二者共同导致接近复合界面的7075铝合金硬度存在不同程度的降低。由图5可知,复合板材随着浇铸温度的升高,1070A铝合金近结合界面一侧FeAl3相与Fe3SiAl12相逐渐减少,致使硬度下降。

图7 不同浇铸温度液-固铸轧1070A/7075复合板材沿ND方向的硬度分布图

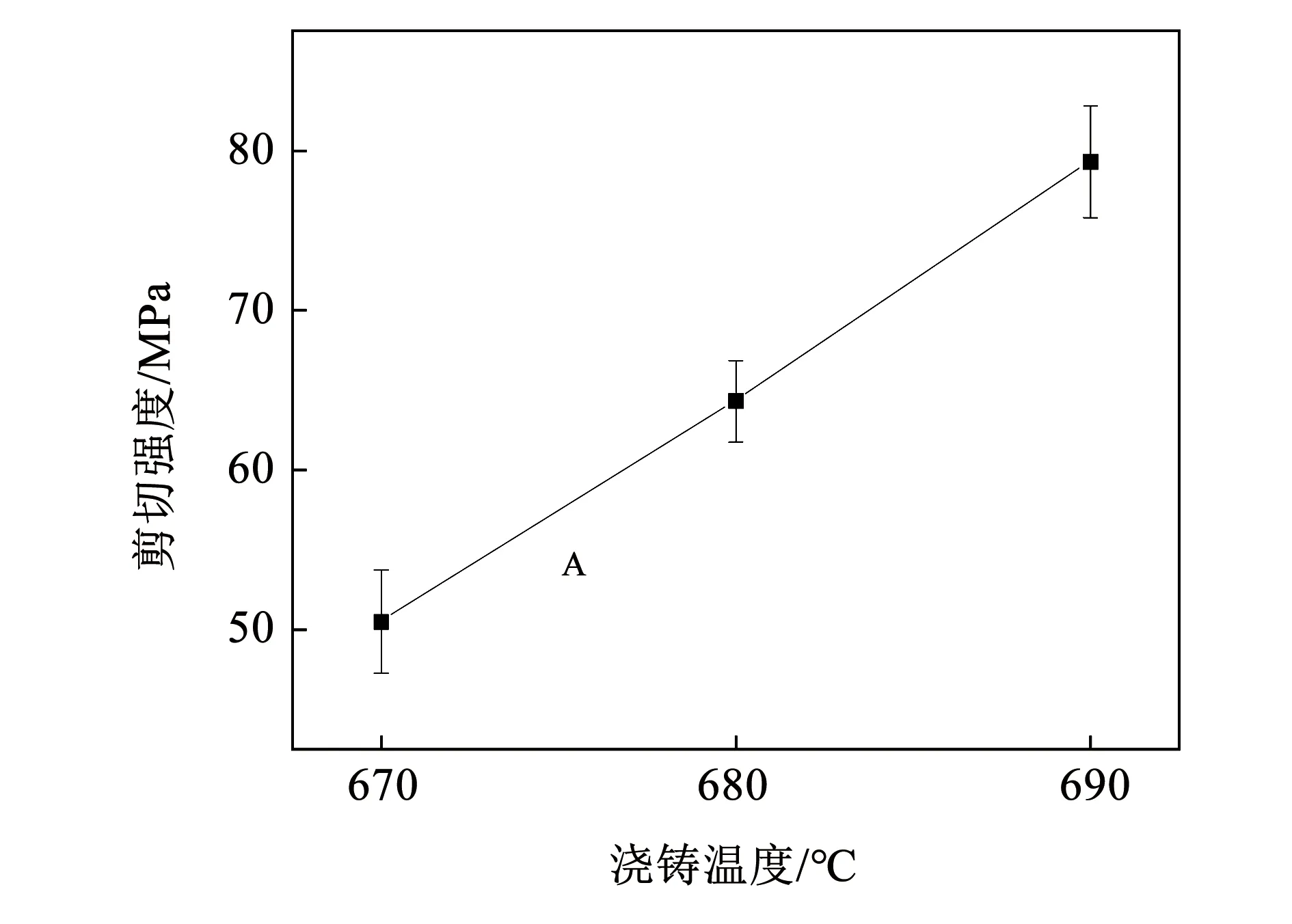

图8为不同浇铸温度液-固铸轧1070A/7075铝合金复合板材剪切强度。由图8可知,随着浇铸温度的提升,剪切强度不断增大。在浇铸温度为670 ℃时,复合界面处存在微裂缝与孔隙,不利于界面的结合,剪切强度为50.5 MPa;当浇铸温度提高到680 ℃,裂缝虽然消失,但仍然存在孔洞,剪切强度提高到64.3 MPa;浇铸温度继续提升到690 ℃,界面结合状态良好,剪切强度提升到79.3 MPa。

图8 不同浇铸温度液-固铸轧1070A/7075铝合金复合板材剪切强度

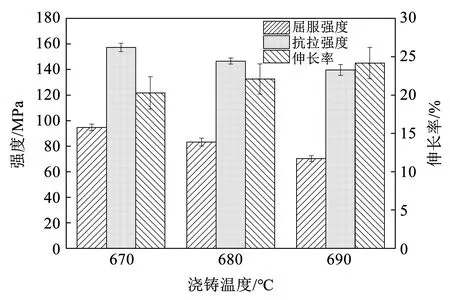

图9为不同浇铸温度液-固铸轧1070A/7075铝合金复合板材抗拉强度、屈服强度与伸长率。由图9可知,随着浇铸温度的升高,复合板材的抗拉强度与屈服强度均降低,而伸长率增大。在浇铸温度为690 ℃时,复合板材抗拉强度、屈服强度、伸长率分别为139.6 MPa、70.3 MPa、24.2%。

图9 不同浇铸温度液-固铸轧1070A/7075铝合金复合板材拉伸性能

复合板材的强度主要取决于7075铝合金基体的组织形貌。由于拉伸过程中7075铝合金先断裂,复合板材抗拉强度与屈服强度在两种板材强度之间,而伸长率更接近1070A铝合金。由图4可知,基体板材接近结合界面处晶粒随浇铸温度升高不断长大,使得复合板材强度显著降低。同时,因元素扩散不充分在界面处产生的粗大的Al23CuFe4相降低了复合板材的强度。1070A铝合金一侧随着浇铸温度提升,生成的Fe3Al相与Fe3SiAl12相的减少,致使复合板材的伸长率有明显增长。

3 结 论

1)浇铸温度升高可减小1070A与7075两种铝合金因力学性能不同而引起的界面应力,使界面趋于稳定化。当浇铸温度为690 ℃时,复合界面处无裂缝、孔隙等缺陷,复合板材实现良好的冶金结合。随着浇铸温度的升高,元素扩散宽度不断增大,最宽可达15 μm。同一工艺条件下,Mg元素的扩散距离最大,Cu元素的最小,Zn元素的居中。

2)浇铸温度由670 ℃升高到690 ℃,固态基板7075铝合金一侧低硬度区域由100 μm扩大至280 μm;而1070A铝合金近结合面一侧400 μm内的硬度不断减小,剪切强度不断增高。当浇铸温度为690 ℃时,显微硬度变化趋势较为缓和,剪切强度达到最大值,为79.3 MPa。

3)随着浇铸温度的升高,复合板材的强度不断降低,伸长率不断提高。在浇铸温度为690 ℃时,复合板材抗拉强度、屈服强度、伸长率分别为139.6 MPa、70.3 MPa、24.2%。