再生6061铝合金圆铸锭缺陷分析

韦杰宝,宋东福,刘 欢,蔡月华,代文亮,柯 彬,朱世安

(1.广东豪美技术创新研究院有限公司,广东 清远 511500; 2. 广东精美特种型材有限公司,广东 清远 511500; 3.广东省科学院新材料研究所,广东 广州 510650)

6061铝合金是Al-Si-Mg系变形铝合金中最为常用的铝合金,具有良好的导热导电性、耐蚀性、可焊性、可阳极氧化性,广泛应用于建筑、交通、电子通讯、五金家电等领域,典型产品包括建筑铝模板、散热器、电机壳等[1-3]。此外,铝是一种可无限次数回收的金属之一,经过回收处理后的再生铝合金的综合性能可达到回收之前的[4-5]。但由于生产再生铝的原料(废旧铝料)来源广、成分杂,且表面不同程度地附着了污染物,包括油污、灰尘、金属氧化物和其他金属等[7-12],这些污染物未经处理直接送进熔炼炉后,以不同的形式影响了铸锭的品质。其中,油污分解后易产生氢气,溶解在熔体中产生气孔;灰尘和金属氧化物形成了不同形式的氧化夹杂;其他金属的溶入易造成合金元素超标。特别是气孔、氧化夹杂等铸造缺陷,易造成型材表面起泡、划伤、表面粗糙、拉伸性能和耐蚀性能降低等问题。一旦形成铸造缺陷,所产生的危害将伴随着铝合金及其型材的整个生命周期,无法通过后续的挤压和热处理来改善。因此,在挤压之前,通常需要对半连续铸造铸锭的缺陷进行定性定量分析。国家标准GB/T 26492.1-2011《变形铝及铝合金铸锭及加工产品缺陷 第1部分:铸锭缺陷》给出了变形铝合金及铝合金铸锭产品常见缺陷的定义、特征及产生主要原因,用于铸锭缺陷的分析与判定[13]。但标准中涉及的铸造缺陷判定方法主要采用金相法,无法对所有的铸造缺陷进行准确的判断,比如氧化物类型。铸造缺陷的精确判定对于分析其产生的原因和减少缺陷所采取的方法十分关键。

针对本公司生产的6061再生铝合金半连续铸造的铸锭缺陷问题,通过金相显微镜、扫描电子显微镜分析铸锭缺陷的形貌和组成,明晰铸锭缺陷的主要类型及其产生原因,为半连续铸造再生6061铝合金铸锭缺陷的快速判定提供参考。

1 试验过程

1.1 熔炼铸造工艺流程

再生铝的原料主要包括40%(质量分数,下同)的废旧易拉罐,30%的加工余料,20%的废旧铝门窗,10%的铝锭和中间合金。

半连续熔铸生产线由熔炼炉、在线除气、在线过滤、流槽、分流盘、结晶器、铸造机组成。熔炼炉为燃气加热炉,结晶器的材质为石墨环。半连续铸造生产工艺流程:加料→熔炼→扒渣→合金化→一次精炼(除气、扒渣)→二次精炼(除气、扒渣)→静置保温→打开控流钎子→在线除气→在线过滤→熔体进入结晶器→铸造成圆铸锭。铸锭直径为320 mm,长度为6 800 mm。

1.2 测试方法

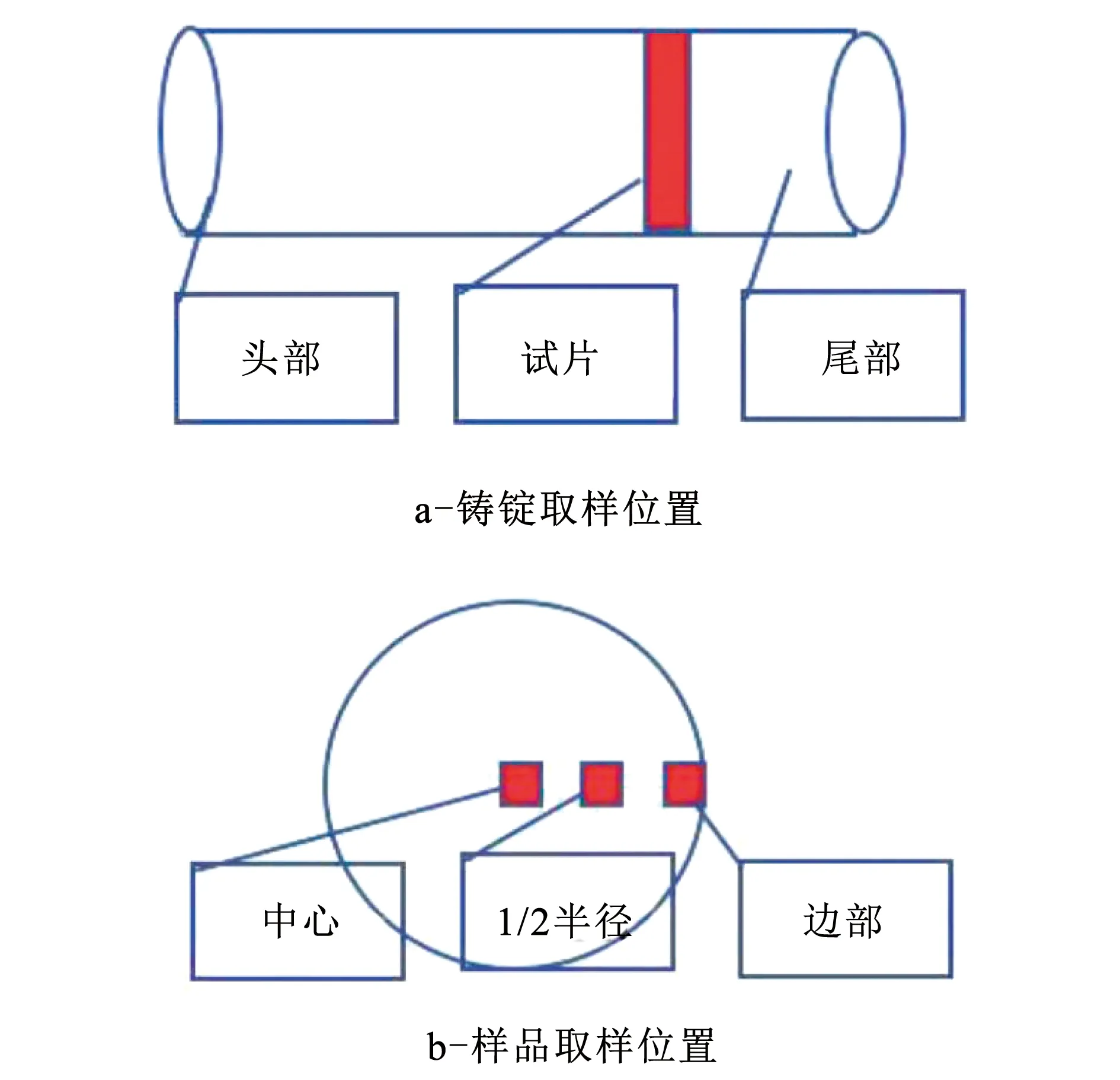

采用锯床截取金相试样,试样位置取自再生6061铝合金圆铸锭的两端,即距离锭头、尾约150 mm处切取20 mm厚的试片,分别在试片的心部、1/2半径处、边部切取15 mm×15 mm×20 mm试样,如图1所示。利用直读光谱仪测试合金的化学成分,主要元素含量:w(Si)=0.65%,w(Mg)=0.85%,w(Fe)=0.35%,w(Cu)=0.18%,w(Cr)=0.15%,w(Mn)=0.12%,其余杂质元素质量分数之和为0.2%。试样经240目~2000目的砂纸机械研磨、2.5 μm粒径的金刚石研磨膏粗抛、质量分数为5%的氧化镁水溶液精抛后,在日本奥林巴斯GX51金相显微镜观察铸锭的金相组织,随后在Gemini SEM 300型扫描电镜上观察铸造缺陷,并利用牛津仪器公司的Ultim MAX 能谱仪分析缺陷的化学组成。

图1 铸锭取样位置示意图

2 结果与分析

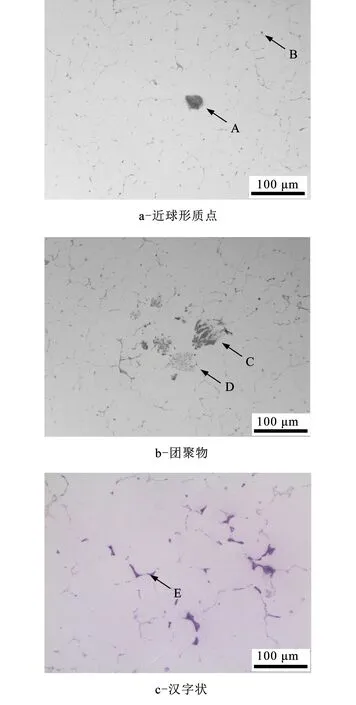

2.1 铸造缺陷的金相照片

图2是再生6061铝合金铸棒中常见铸造缺陷的金相照片。由图2a可知,图中主要出现不同尺寸的黑色近球形质点,其中A点尺寸较大,粒径可达到20 μm左右,数量较少;而B点尺寸较小,粒径约为1 μm~2 μm,但数量较多,均匀分布在基体组织中。从金相角度看,大尺寸的质点可能是气孔、缩松和氧化夹杂,而小尺寸的质点则为针孔(气孔)的可能性较大。图2b中主要出现不同形态和颜色的团聚物,其中C点颜色较深,呈现多个短棒状,致密性较高,尺寸略大于D点的;D点颜色较浅,尺寸达到近50 μm,由大量细小的微粒组成,呈分散、疏松状。团聚物与基体结合良好,未发现明显的间隙。结合合金的成分分析,合金元素组成物相中大尺寸的物相主要是富铁相,即AlFeSi相,该相尺寸较小,且通常呈针片状。因此,可以推断C、D点为外来的夹杂物。为了区分不同形态的两种夹杂物,C、D点的夹杂物依次命名为夹杂I型和II型。

图2 再生6061铝合金铸棒中常见铸造缺陷的金相照片

图2c中出现了数量较多的黑色呈汉字状的缺陷,尺寸从数微米到二三十微米。结合合金成分和铸造缺陷特征分析,该处可能是Mg2Si或缩松缩孔。

2.2 铸造缺陷的扫描电子显微照片

2.2.1 近球形质点

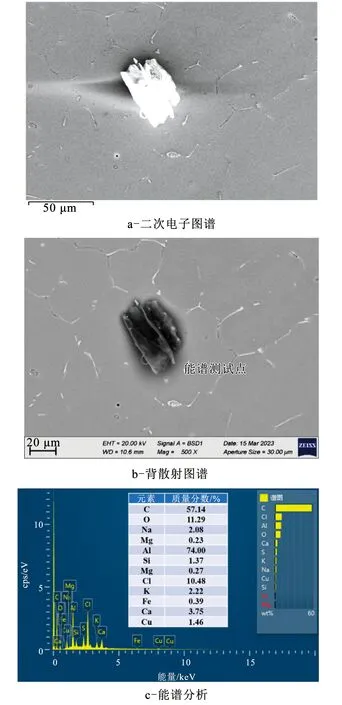

图3是大尺寸近球形质点的扫描电镜图和能谱图。

图3 大尺寸近球形质点的扫描电镜图和能谱图

图3a是二次电子照片,图中大尺寸近球形质点区域呈亮白色,并在其左侧有放电带,这说明该物相不导电,与基体存在明显的界面。从背散射照片的图3b看出,该相疏松呈皱褶状。从能谱分析可以看出(图3c),该相主要由Mg、Al、C、O、Cl、Fe、Cu、Na、K、Ca、Si、S等十余种元素组成,其中C、O、Cl、K、Na、Ca的质量分数分别达到57.14%、8.53%、10.48%、2.22%、2.02%和3.75%,由此看出,该相是一个多元混合物,其中氯元素较高说明该相为残留的精炼剂;而高碳含量可能与精炼剂组分相关,即含碳精炼剂中的碳被氧化物和氯化物包裹,未与熔体发生相应的还原反应。综上分析,该物相为残留的精炼剂,并可能伴随有氢气。

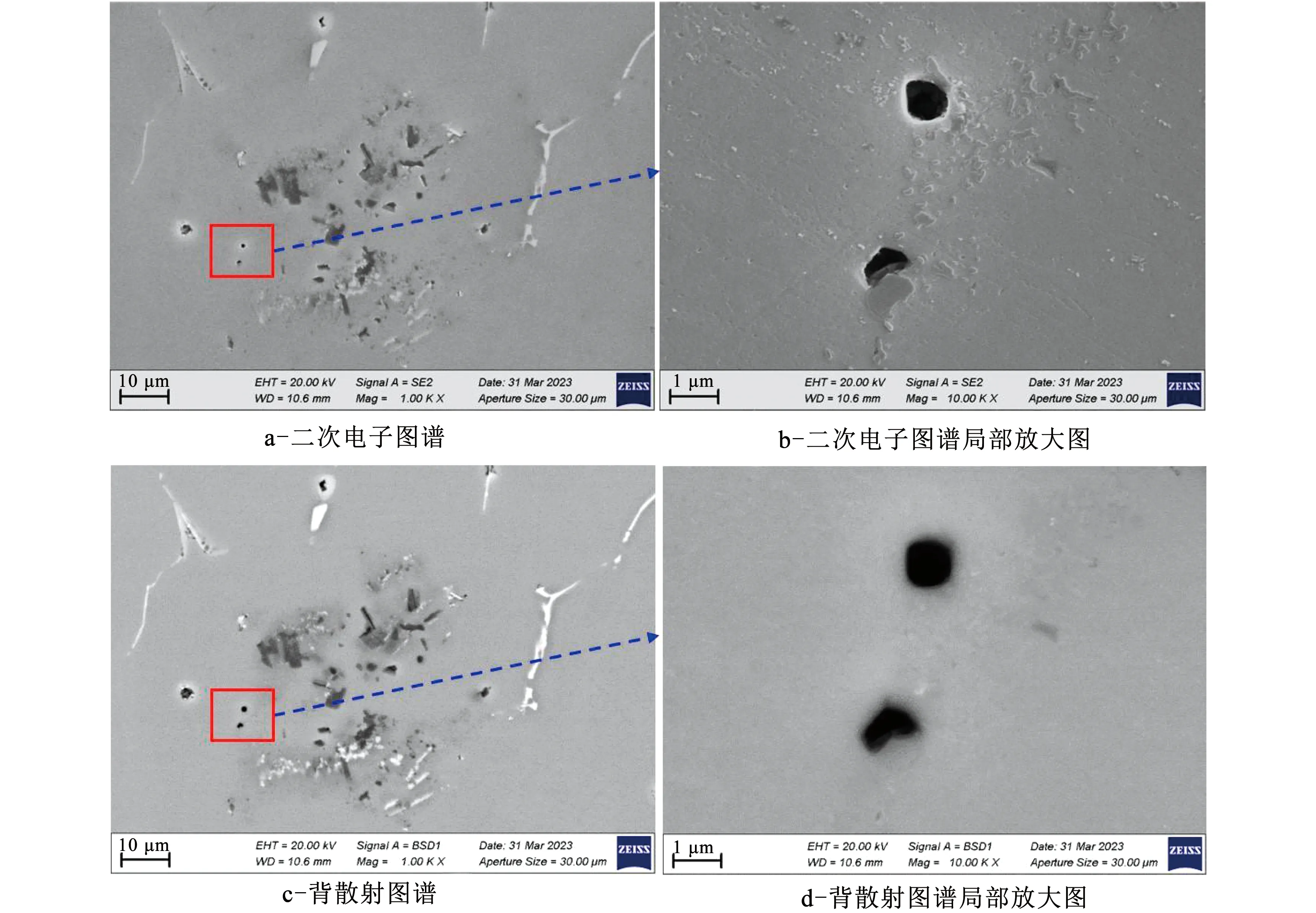

图4是小尺寸近球形质点的扫描电镜图。其中图4a、图4b是二次电子照片,图4c、图4d是背散射照片。对比两种拍摄模式的照片,均呈现灰黑色,不含明显的氧化夹杂,尺寸约为1 μm,因此可确定为针孔,即小尺寸氢气孔。

图4 小尺寸近球形质点的扫描电镜图

2.2.2 团聚物

图5是I型夹杂的扫描电镜图和能谱图。图中的灰黑色短棒状夹杂物与I型夹杂的形态相符,其成分主要包含Al、C、O等三种元素,其质量分数分别达到58.35%、29.52%和11.7%。另外还含有质量分数为0.24%的Mg和0.2%的Si。由此可见,I型夹杂的物相主要为Al2O3和碳化物。

为了进一步验证I型夹杂物的物相组成,对I型夹杂区域进行成分面扫描,结果如图6所示。由图6可见,灰黑色短棒状区域的O、C元素发生较为明显的聚集。

图6 I型夹杂物的扫描电镜照片和成分面扫描图

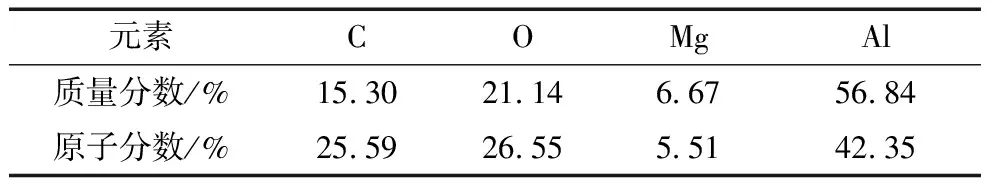

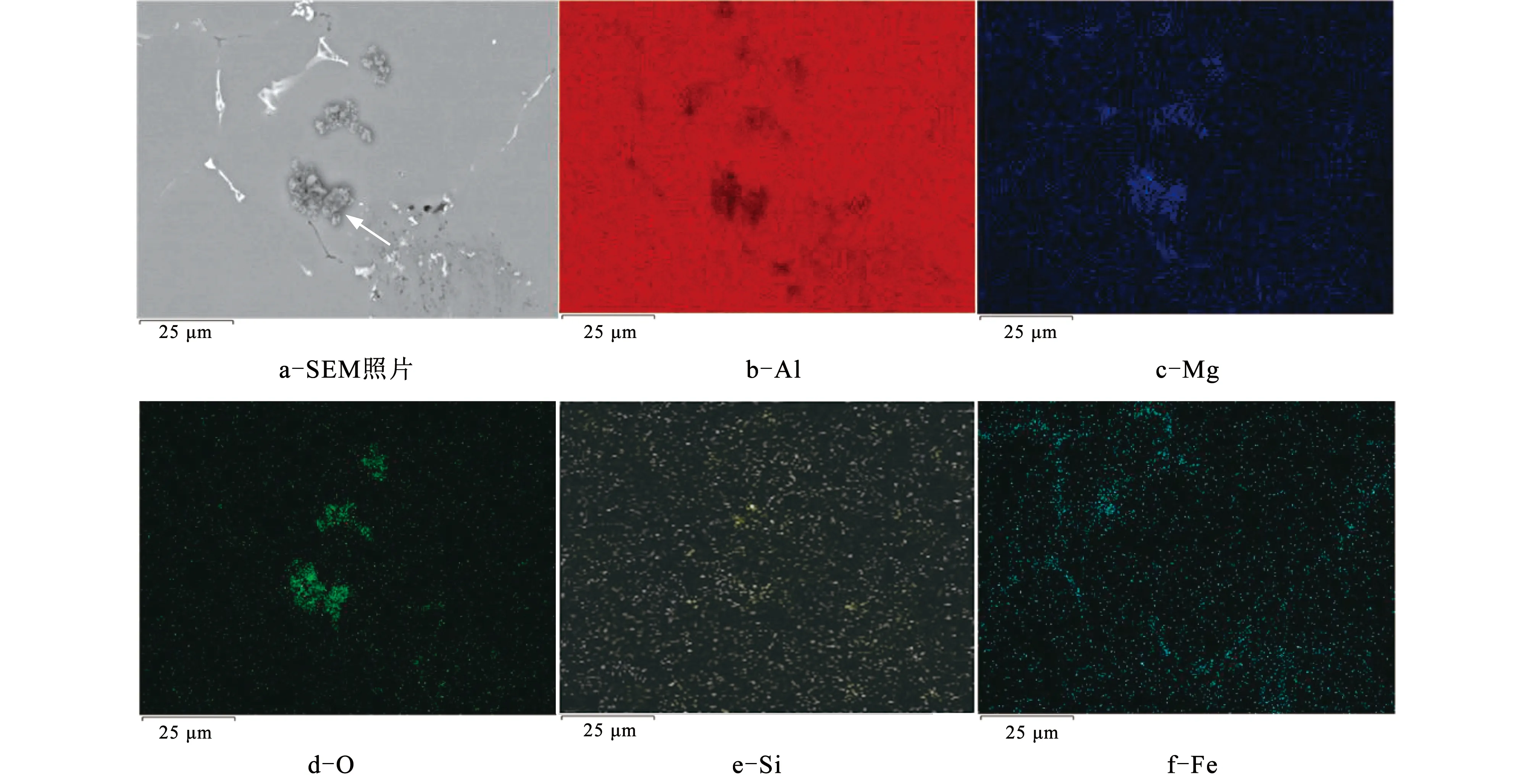

图7是II型夹杂物的扫描电镜图和成分面扫描图。由背散射照片可以看出,II型夹杂物的颜色与基体相近,形态成疏松棉絮状,与基体之间存在明显的界面。通过成分面扫描图谱发现,II型夹杂物中Mg元素发生的明显的聚集,此外还发现了O的聚集,由此分析,该夹杂物主要由Al、Mg的氧化物组成。此外,采用能谱仪定量分析了II型夹杂物中元素的具体含量,结果如表1所示。由表中数据可知,除了Al、C、O之外,还发现了一定含量的Mg,这说明II型夹杂物含有Mg的氧化物。Mg的氧化物疏松,与其形态相符。

表1 II型夹杂物的化学组成

图7 II型夹杂物的扫描电镜照片和成分面扫描图

2.2.3 汉字状缺陷

图8和图9是两种黑色汉字状物相的扫描电镜照片及成分面扫描图谱。图8中的黑色汉字状物相结构较为简单,长径比较小。从元素的分布看,该处未探测出元素富集的情况,结合国标分析,可判定该相为缩松缺陷。

图8 大尺寸汉字状物相的扫描电镜照片和成分面扫描图

由图9可知,该类型的黑色汉字状结构较为复杂,呈网状,长径比较大。从元素的分布看,该处发现了Mg、Si元素的富集。通过能谱定量分析可知,Mg、Si元素的质量分数分别达到了6.06%和8.99%,结合合金成分和物相,该相可判定为Mg2Si相。

3 结 论

1)再生6061铝合金圆铸锭主要缺陷包括氧化物夹杂、针孔、氯化物夹杂和缩松等类型。

2)氧化物夹杂在金相照片中与基体结合良好,通常呈团聚状。主要包括致密型和缩松型,前者主要由氧化铝组成,而后者含有一定量的氧化镁。

3)针孔在金相照片中呈黑色质点,尺寸较小,约为1~2 μm,且分布较为均匀。

4)氯化物夹杂在金相照片中呈黑色质点,但尺寸较大,粒径通常超过5 μm,分布较为随机。

5)缩松和Mg2Si均呈黑色的汉字状,但前者结构简单,长径比较小。