关于研究生课程“机械可靠性”的教学研究

周利东,展翼飞,袁 媛,孙晓霞,宁少慧

(太原科技大学 山西 太原 030024)

在遵循职业道德和工程伦理的前提下,工程创新能力和适应变化能力逐渐成为新工科人才能力培养的重要方面之一[1]。随着机械产品结构和功能的日益发展,用户对可靠性要求也不断提高,机械可靠性已然成为衡量机械产品质量的重要指标,机械可靠性教学也成为机械工程不可忽略的重要组成部分[2]。所以本文针对机械可靠性这一学科,就如何培养研究生的工程创新力进行详细阐述分析。

1 国内外研究现状

可靠性是现代公认的工业产品四大质量指标之一,是在概率数据理论的支撑下,科学地分析各种不确定因素对机械产品质量及性能产生的影响,采用“概率”这一指标去实现产品预设功能的可能性[3]。此学科起源于20 世纪40年代的二战期间,最早是由德国火箭制造的科技人员提出的火箭系统的可靠性等于所有元件可靠度乘积的理论。此理论在20 世纪50 年代广泛运用于航天领域,并大大降低了事故发生的频率。我国在20 世纪70 年代为了解决国家重点工程元器件的可靠性问题,相关部门开始了对可靠性的研究。经过之后二十多年的发展,机械可靠性在我国电子、军事等领域起到了越来越重要的作用。目前机械可靠性理论广泛应用于各领域产品的开发与设计中,甚至成为工业企业招聘科研与设计人员的条件之一。

2 培养工程创新能力过程中的困境

2.1 理论教学盛行而导致的工程实践缺乏

高等工程教育的根本目的是培养具有工程创新能力和实践能力的现代化人才,其基本要求在于技术科学知识是其主要的学科基础,应用技术是其主要的专业内容,工程应用是其主要的服务对象[4],而理论课程教学的盛行却抑制了这一发展趋势。现阶段,受传统教学模式的影响,大多数高校的机械可靠性课程教学仍以普通的课堂教学为主,且反映先进性和实践性的内容较少。机械可靠性课程涉及的理论公式较多、推理较为复杂,使得研究生在进行前导课程复习的时候无从下手。很多工科研究生由于课程内容枯燥、缺乏实践环节,而失去了课程学习的主动性和兴趣[5]。所以当今教学改革的重点就是改善教学方式、调动研究生对课程的学习兴趣和主动性。

3 关于机械可靠性培养工程创新人才的具体实施方法

3.1 以创新为出发点、可靠性为载体进行学科升华

为应对当前课程教学中工程实践缺乏的问题,本文给出的解决方案是突破传统机械可靠性课堂教学,与现代信息技术相结合进行有效创新,推出适合课程自身发展的新教育模式。本文以疲劳可靠性为例,结合工程案例的图片,通过创设情境和设疑探究,使研究生的主动学习能力能够得到较为明显的锻炼和培养,从而使教学内容得到丰富和发展。

3.2 巩固前导课程,培养研究生兴趣

针对研究生前导课程学习不扎实的问题,本文给出的解决方法是,在学习可靠性课程时穿插复习前导课程的内容,新的知识和旧的内容相互融合,进而帮助研究生巩固数学基础知识。可靠性课程主要讲授产品所涉及的可靠度、失效率、寿命等问题。大量结果都是需要数据来体现的,在讲授可靠性课程中的数据分析时,可以简化公式、使用形象图表和动画等方法复习数理统计中的相关知识点,以利于研究生理解和应用数据分析方法。培养研究生学习可靠性工程的兴趣。兴趣是最好的老师,是学习的动力。研究生有了兴趣,学习就会由被动转为主动,取得事半功倍的教学效果。

3.3 优化课程框架,提高学生解决工程问题的能力

本学科研究生的培养目标是从事重型机械行业的开发设计人员和科研工作者,如何让研究生具备解决工程问题的能力和培养其工程创新力,掌握可靠性理论和提高工程分析精度都是很有必要的。首先,形成可视化、启发性的基础知识教学内容,包括概率分析、统计的基础知识以及编程软件MATLAB 的学习,在理解公式的基础上运用软件对可靠性与疲劳问题进行快速分析;其次,整理科研中典型的具有创新性的工程案例,将其制作成多媒体动画进行教学演示,结合本课题的研究内容实现研究生主动参与的教学。最后,在体现重型机械特色的可靠性和故障分析的讲义中,把数据分析常用知识点和实际案例相结合,既要有一定的理论深度,又要具有一定的实用价值。

4 工程案例教学

4.1 工程案例一

工程背景:如图所示的输送机,以5#滚筒为例,滚筒中心轴发生断裂,致使输送机不能正常运转和工作,如下图1所示。

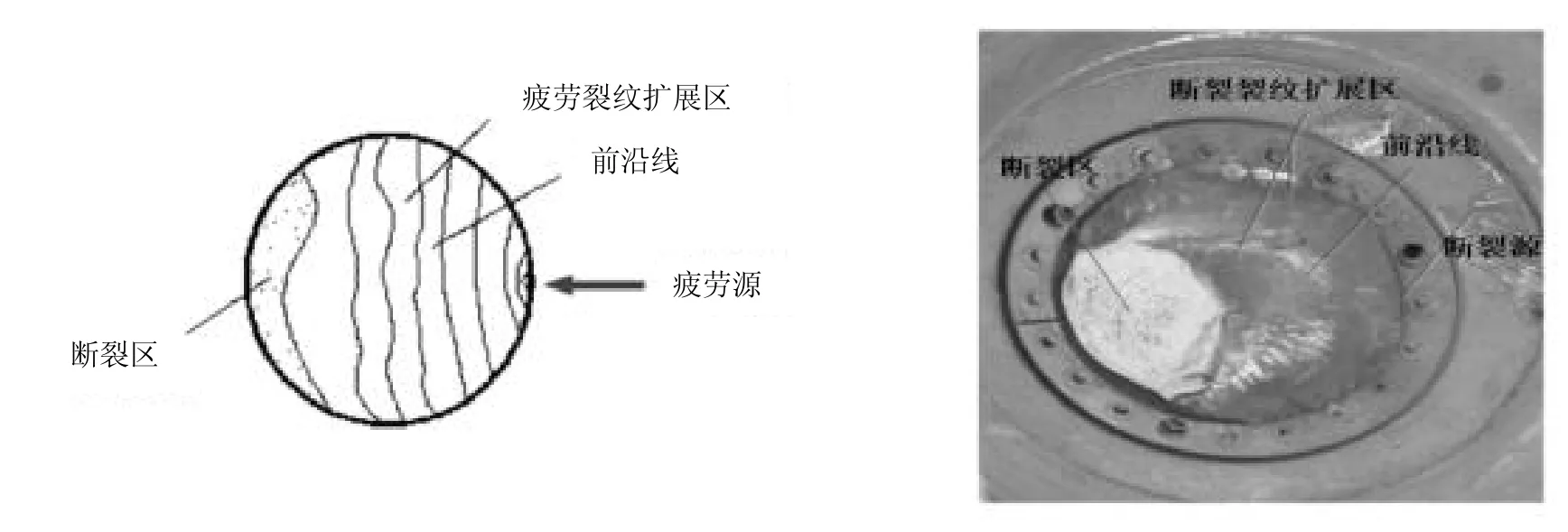

图1 原滚筒轴断裂轴面

故障机理分析:轴有各种破坏形式,如疲劳、腐蚀、磨损、撞击、微动和蠕变等,但轴的破坏大多属于疲劳破坏。根据输送系统工况的不断变化,滚筒轴的工作状态也在不断变化当中。因此,在每次工况变化的过程中,滚筒轴也承受着许多周期性及非周期变化的载荷作用。在交变应力的作用下,材料表面发生循环滑移,产生裂纹形核。随后裂纹以裂纹形核为中心,逐渐向四周扩展,最终使得裂纹剖面被不断削弱,当剖面残余部分的抵抗力不足时突然发生破坏。疲劳寿命的材料疲劳断裂断口与现场原滚筒的事故照片对比如图2 所示(p83)。滚筒轴的结构的分析:滚筒轴的材料是40Cr,作为滚筒结构的关键件,其通过和周围的零部件相结合来获得稳定的工作环境及传递工作载荷。因此,滚筒轴整体结构的设计比较复杂,轴上一般包含有轴肩、键槽和环槽等复杂的几何形状。同时,这些部位往往使得轴截面形状更容易发生突变,产生较大的应力集中,进而造成某些局部因较大的循环应力发生疲劳破坏。

图2 材料疲劳断裂断口与现场原滚筒事故实物对比

载荷分析在实际输送过程中,滚筒工作状态会随工况的不同而不同。因此,滚筒轴所承受的载荷大小及类型也会不断发生变化。为完成滚筒轴的应力应变及疲劳寿命分析,需要分别从正常输送工况以及逆止器逆止工况这两种工况进行分析。

工况一(正常输送工况):

滚筒轴左端径向方向和轴向方向约束,转动自由;右端径向方向和轴向方向约束,转动自由。在滚筒包角表面积上施加一个输送机张力。

工况二(逆止器逆止工况):

滚筒轴左端径向方向和轴向方向约束,转动约束;右端径向方向和轴向方向约束,转动约束。在滚筒包角表面积上施加一个输送机张力,在轴上施加一个扭矩。

教学环节呼应:通过具体的工程问题,引入裂纹的分类和失效的模式。通过分析,给出了疲劳断裂破坏的概念。通过工程的具体图片,说明裂纹扩展的历程,为下一步的应力疲劳、疲劳断裂、裂纹拓展等教学章节奠定基础。

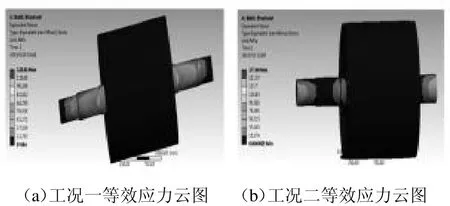

工程问题的解决方案:作为滚筒的重要组成部分,滚筒轴整体结构、装配情况及外部载荷十分复杂。因此,如果直接对滚筒轴建立相关力学模型,并运用解析法确定其整体应力应变分布情况会十分复杂。故采用有限元分析方法,并利用ANSYS Workbench 软件对滚筒轴进行有限元计算,分析得到滚筒轴及其危险部位的应力。

应变情况,如图3 所示。根据有限元分析结果,最大应力小于滚筒轴许用应力585.82MPa,可知材料满足强度要求,又结合轴断口事故照片分析,故初步判定事故原因为疲劳断裂。综上可得:在最大工作条件下,滚筒轴的最大等效应力均发生在轴的截面变化处(如轴肩、键槽和环槽等),会产生应力集中,疲劳破坏往往在这些地方发生。

图3 滚筒轴应力云图

呼应教学过程:针对具体的工程问题,提出了具体的可靠性分析手段和方法,明确了疲劳可靠性中交变载荷和疲劳断裂力学的具体工程背景和故障特点,为后续疲劳失效判据的教学奠定了基础。

4.2 工程案例二

工程背景:焊接工艺:成品滚筒直径1400,长度1800。筒皮是由Q345 钢板卷弯焊接而成,轮毂(包括轮毂、轮辐、部分筒皮)材质为铸钢35,铸件筒皮厚度40mm 大于钢板筒皮厚度。铸件筒皮开坡口,但有台阶,台阶外径等于钢板筒皮内径,同样钢板筒皮开坡口,达到“V 型”焊接条件,外部采用埋弧焊,筒皮内侧台阶处采用二氧化碳保护焊,埋弧焊前筒皮预加热。下图4 为焊接实例图片,总共转7―8圈,完成一次焊接,最后一圈焊接电流650A,前面几圈焊接电流500A。焊接好后直接退火处理(而不是保温24小时)。

图4 焊机焊接筒皮

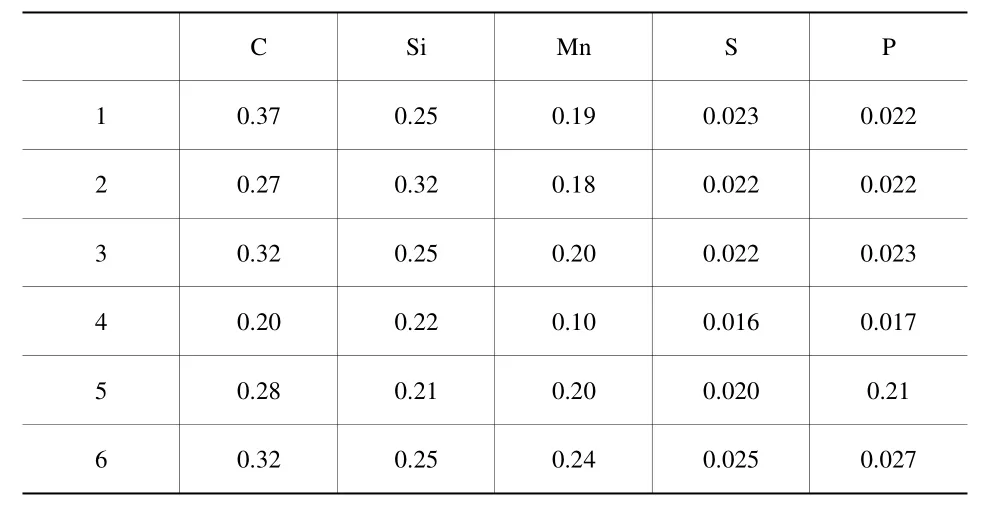

采用以前的焊接工艺,但是采用无损探测,发现铸件有裂纹。裂纹描述:铸件筒皮近焊缝处,周向断续裂纹,长度约600―700mm,深度5mm。制造厂家认为工艺没问题,可能是铸造件材质有问题,故做了6 组材质检验,如表1。

表1 材质元素检测表(单位:%)

故障机理分析:经过分析,裂纹的产生与材料的材质关系不大,Mn 含量低反而会更好一些。一般来说,Mn 元素含量越高,强度就越高,而韧性和塑性越低,也即脆性增强。根据裂纹的描述:铸件筒皮近焊缝处,周向断续裂纹,长度约600―700mm,深度5mm。应该定性为热应力裂纹,两次铸钢轮毂材料成分的差异,导致原来的焊接工艺保证不了产生的热应力及时消除,所以应改变焊接工艺。焊接之前应预热,减小焊点温差,一般这类工艺焊接点的温度较高,筒皮旋转离开焊枪后,温度迅速降低,具有很高的温度差,两种材质的收缩率不同,铸钢的收缩率大于Q345,产生的热应力就较大,导致产生裂纹。

教学环节呼应:疲劳问题与材料有很大关系,裂纹拓展与加工工艺有很大关系。针对故障问题,提出分析的机理,进行机理分析,提出解决方案。

工程问题的解决方案:①焊接时,在焊接点旋转离开焊枪以后,在焊缝靠近铸造件处加热,保证温度降低不要太快,达到阶梯降温的效果。②扩大焊缝受热区域。③若已产生裂纹,建议切除裂纹部分,然后按照新工艺补充焊接。④若不做处理直接交货,需退火处理后,每隔一段时间检测裂纹是否继续扩展,并且在投入使用前,明确受力状况,采用断裂力学计算现有裂纹是否会继续扩展,是否低于应力强度因子门槛值,若低于门槛值,裂纹不会继续扩展。

呼应教学过程:针对具体疲劳裂纹拓展的工程案例,在讲解过程中,让学生深刻理解了疲劳的分类、疲劳裂纹的拓展过程和疲劳可靠性分析的手段。为后续课程做好铺垫,激发学生的学习兴趣,让学生主动寻求解决方案。

4.3 课后反响及总结

教师对工程实例进行详细的讲解,这样新颖的上课模式让学生感到格外有趣和好奇,课堂气氛很活跃。对于这些案例,表现出积极的兴趣,在教师讲解过程中纷纷举手提问,教师一一解答,在这样一问一答的交流中,学生对于上课内容的理解更深刻,课后复习也更容易,教学效果明显,因此在未来的教学中也要牢牢把握这一教学模式。

5 结论

可靠性是衡量产品质量的重要指标,也是未来产品竞争的关键,应用机械可靠性培养研究生工程创新力是提高机械产品质量的必然要求。本文分析了在培养研究生工程创新力过程中存在的问题,根据这些问题给出相应的解决方案,为进一步研究机械可靠性和工程创新力两者之间的关系提供了思路和方向,对机械可靠性工程的研究发展具有重要意义。