单座调节阀阀芯曲面参数化设计及流场特性分析

段大军, 王伟波,2, 郝娇山,2, 蒋继苇, 周忠云, 常露丹,2

(1.重庆川仪调节阀有限公司, 重庆 400707;2.重庆川仪自动化股份有限公司调节阀研究所, 重庆 400707)

引言

单座调节阀作为工业系统中控制介质流量的关键元件,被广泛应用于石油化工、液压系统、光伏发电和核电领域等大型工程项目中进行流体控制。目前大部分国内的单座调节阀生产企业依旧沿用90年代进口的国外技术,其生产规格少,流量系数(Cv)选择范围窄,调节性能和调节精度较差,已不能适应目前各领域生产过程的高标准需求。对于特殊Cv的单座调节阀,需要依靠经验对阀芯曲面进行设计,但设计精度很难达到要求。为弥补单座调节阀阀芯曲面设计方法的不足,开展其参数化设计创新研究意义重大。

目前部分学者对阀芯曲面的设计进行了研究,但是阀门的调节精度提升空间依旧较大。其中王渭等[1]基于相似性原理给出了一种阀芯型线的解析设计方法;尚宣等[2]提出了一种调节阀阀芯的Chebyshev多项式拟合设计方法;孙涛[3]结合流场仿真分析、遗传算法、BP神经网络和正交试验等方法,开展了利用改进BP神经网络建立阀芯型面的优化设计工作;张新标[4]提出了基于参数化定义的调节阀阀芯优化设计方法,并对阀门内腔的形态特性进行了研究。此外,文献[5]~文献[9]进行了不同阀芯型面对阀门内部流体流动的影响研究;Pradeep A G等[10]进行了提高阀门流通能力的研究工作;文献[11]~文献[16]对阀门流量特性进行了研究;王伟波等[17-18]对套筒调节阀节流套筒开孔和节流套筒窗口进行了参数化设计及阀门流量特性曲线分析。上述研究对本研究工作的开展起到了重要的指导作用。

本研究针对大口径单座调节阀,分别对其等百分比流量特性和线性流量特性的阀芯曲面进行了参数化设计和数值模拟的验证工作。

1 阀芯曲面设计的理论研究

对单座调节阀,阀芯曲面的设计方法和设计精度影响着其调节性能的好坏,以及与阀门连接的整个管路系统的可靠稳定性运行,其流量如式(1)所示[19]:

(1)

其中:

(2)

式中,A1—— 调节阀的入口面积,cm2

Δp—— 调节阀入口至最小节流处的压差,

100 kgf/cm2

ρ—— 介质密度,g/cm3

εi—— 调节阀i%开度时的流阻系数

g—— 重力加速度,cm/s2

Q—— 流体流量,cm3/s

d1—— 调节阀入口直径,cm

di—— 调节阀最小节流处的当量直径,cm

Ai—— 调节阀i%开度时的最小流通面积,cm2

根据式(1),调节阀i%开度时的流量系数被定义为Kvi,如式(3)所示:

(3)

另外,在调节阀行业,流量系数为阀门的固有特性,是选型的重要参数之一,通常由Cvi表示,根据GB/T 17213的规定,将Kvi转换为Cvi,关系如式(4)所示:

Cvi=1.156Kvi

(4)

联立式(2)~式(4)可得,单座调节阀i%开度时的节流面积Ai如式(5)所示:

(5)

其中,式(1)推导时未考虑流体实际流动过程中产生的能量损失[19],故式(5)加入修正系数αi(具体值需根据设计Cv的精度,通过数值模拟计算确定)对其进行修正,则单座阀最终的流通面积计算公式如式(6)所示:

(6)

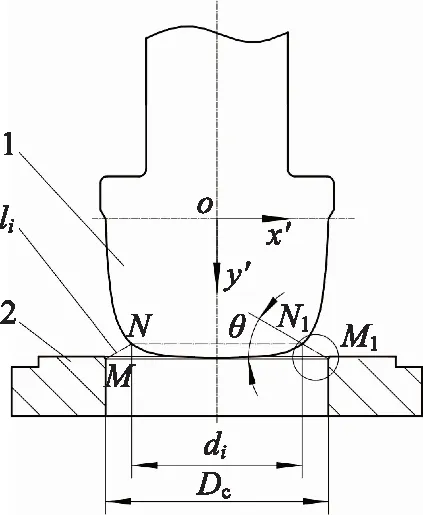

建立如图1所示的阀芯阀座节流模型,可得调节阀i开度时最小节流处的流通面积如式(7)所示:

图1 阀芯阀座节流模型示意图Fig.1 Schematic illustration of throttling model of plug and seat

(7)

其中,以通过阀芯轴线的平面为基准面,N和N1为基准面上阀芯在最小节流处的两点,N与N1之间的距离等于di;M和M1为阀座基准密封平面上的两点,M与M1之间距离等于阀座密封平面直径Dc;li为调节阀在i开度时,阀芯与阀座的最小节流面上N点处的圆锥侧表面母线长度,li等于M点和N点之间的距离,也即M1点和N1点之间的距离。

以M与M1之间的中心点为原点,沿M1点方向为横坐标正向方向,以阀芯开启方向为纵坐标正向方向,建立阀芯运动的直角坐标系,N1点的坐标为(xi,yi),则有:

di=2xi

(8)

(9)

(10)

联立式(6)和式(10)可得,阀芯在i开度时关于理论流量系数的模型表达式如式(11)所示:

(11)

另外,当调节阀前后压差一定时,其等百分比流量特性方程如式(12)所示,线性流量特性方程如式(13)所示:

(12)

(13)

式中,Cvmax—— 调节阀的额定流量系数

Cvi—— 调节阀i%开度时的流量系数

Li—— 调节阀i%开度的行程,mm

Lmax—— 调节阀全开时的行程,mm

R—— 调节阀的可调比

Cvmin—— 调节阀的最小流量系数

由此,在阀门进口面积A1、额定流量系数Cvmax、可调比R、阀座直径Dc和额定行程Lmax给定时,通过数值模拟确定各开度α大小(α为线性和等百分比的阀芯曲面各开度修正系数的总称),联立式(11)和式(12),便可确定单座调节阀线性阀芯最小节流处坐标点的关系式。同理联立式(11)和式(13),便可确定单座调节阀等百分比阀芯最小节流处坐标点的关系式。

(14)

2 单座调节阀阀芯曲面模型建立

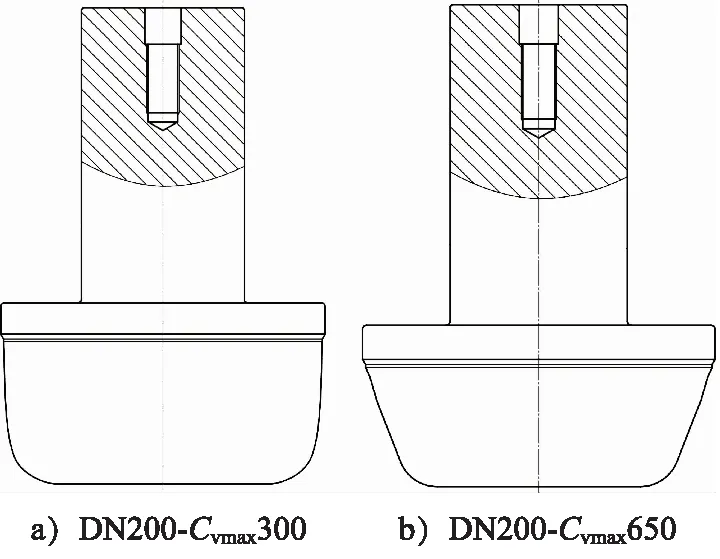

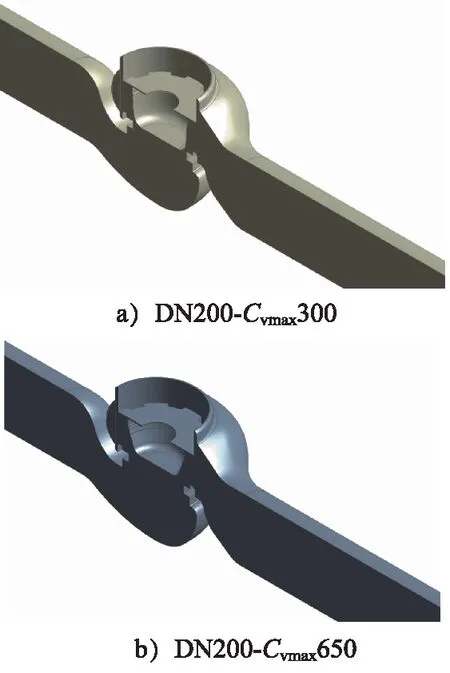

以可调比R为50∶1的DN200-Cvmax300等百分比阀芯曲面和DN200-Cvmax650线性阀芯曲面模型为例,进行其建模说明。

2.1 各开度Cv计算

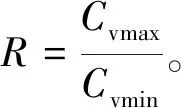

通过式(12)和式(13),进行两种阀芯曲面的调节阀各开度下的理论流量系数的计算,结果如表1所示。

表1 理论流量系数Tab.1 Theoretical flow coefficient

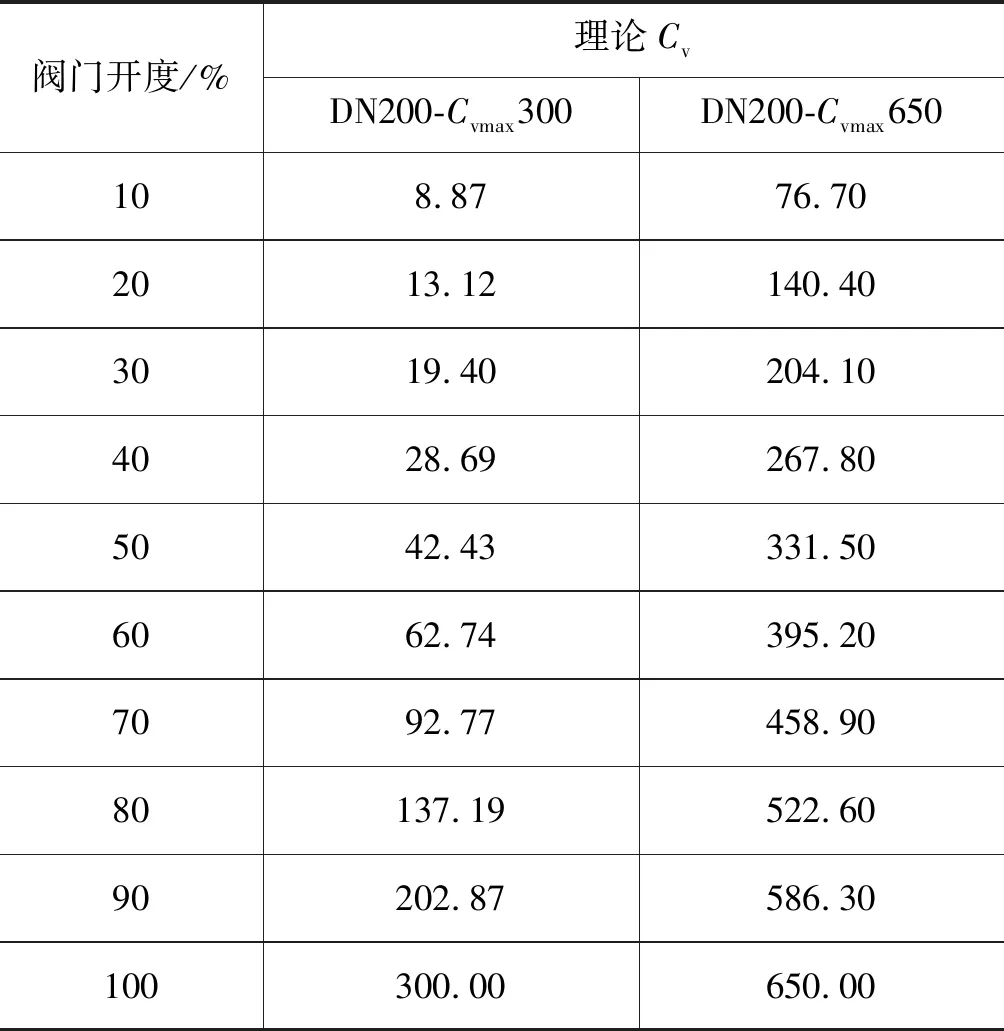

2.2 修正系数确定分析

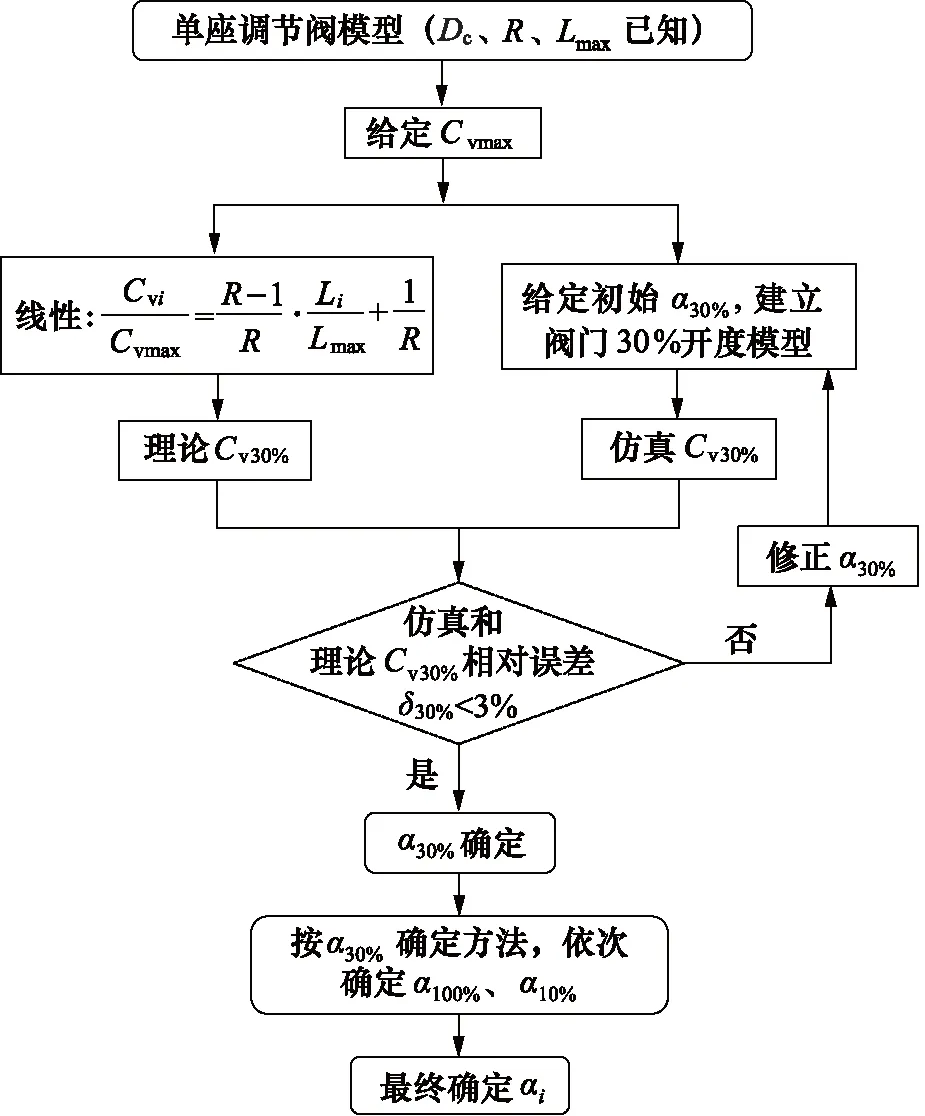

修正系数的大小决定了本研究单座调节阀阀芯曲面的设计精度。其中,DN200-Cvmax300等百分比阀芯曲面的修正系数用βi表示,DN200-Cvmax650线性阀芯曲面的修正系数用αi表示,其确定方法见图2和图3。

图2 等百分比阀芯曲面修正系数的确定方法Fig.2 Method for determining correction factor of equal percentage type plug surface

图3 线性阀芯曲面修正系数确定方法Fig.3 Method for determining correction factor of linear type plug surface

2.3 阀芯曲面设计

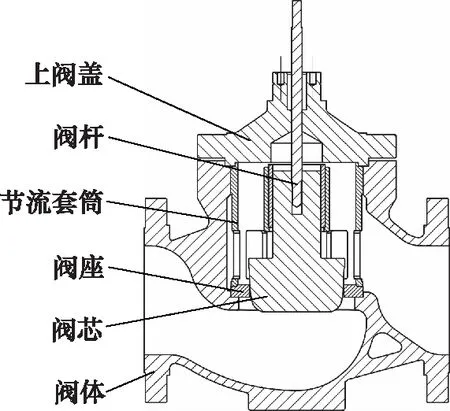

本研究DN200-Cvmax300等百分比阀芯曲面和DN200-Cvmax650线性阀芯曲面的单座调节阀阀座直径Dc均为17.6 cm,阀门入口面积均为323.5 cm2,取可调比均为50∶1,额定行程均为7.5 cm,修正系数的大小分别根据图2和图3确定,然后根据本研究1中阀芯曲面设计的理论方法进行阀芯曲面的最终设计。对等百分比阀芯曲面,将所确定阀芯横纵坐标用光滑曲线连接后绕阀芯中心轴旋转360°即可。同理对线性阀芯曲面,将阀门全关位置、10%、30%和100%开度的阀芯坐标依次用直线相连后绕阀芯中心轴旋转360°即可。最终所设计的两阀门阀芯曲面模型如图4所示。阀门主体简化模型如图5所示。

图4 阀芯曲面模型Fig.4 Surface model of plug

图5 单座调节阀主体模型示意图Fig.5 Schematic diagram of main body model for a single-seat regulating valve

3 流场数值模拟分析

分别开展DN200-Cvmax300单座调节阀和DN200-Cvmax650单座调节阀在10%,20%,…,90%,100%开度时的流场数值模拟,验证其阀芯曲面参数化正向设计方法的可行性和设计精度。

3.1 流场数值模拟理论方程论

本研究的单座调节阀稳态流场数值模拟中,基于连续性方程、动量和能量方程,以及修正了湍流黏度、考虑流体流动中的旋转情况和时均应变率的RNG湍流双方程构成封闭方程组进行流场求解。其中,RNGk-ε湍流双方程理论模型如式(15)和式(16)所示:

1) 湍动能k方程:

(15)

2) 湍流耗散率ε方程:

(16)

式中,Gk—— 平均速度梯度引起的湍动能生成项

其中:

3.2 内流道模型建立

根据GB/T 17213的阀门流量试验方法,阀前管道的长度取2倍管道公称通径,阀后管道的长度取6倍管道公称通径,建立单座调节阀各开度下的三维数值模拟模型,并另存为.x-t格式。在ANSYS Fluent数值模拟软件中进行模型的导入及内流道模型的抽取,并对流量影响很小的局部区域进行简化。两台单座调节阀100%开度的内流道半模型如图6所示。

图6 内流道半模型Fig.6 Half models of internal fluid channel

3.3 网格划分及无关性检验

采用Fluent Meshing软件对单座调节阀内流道模型进行多面体网格划分,并添加5层边界层。基于流量试验方法开展流道模型的数值模拟,以阀门出口流体的流量和平均流速作为网格无关性检验的依据。其中,DN200-Cvmax300单座调节阀全开内流道网格模型无关性检验的数据如表2所示。

由表2可知:网格数从223687增大到372328时,流量从63.293 kg/s减小到62.124 kg/s,变量为1.169 kg/s;速度从3.966 m/s减小到3.862 m/s,变量为0.104 m/s。网格数从372328增大到582842时,流量从62.124 kg/s减小到61.657 kg/s,变量为0.467 kg/s;速度从3.862 m/s减小到3.834 m/s,变量为0.028 m/s。通过对比可知,网格数达到372328后,介质流量和速度的变化可忽略不计。因此选择网格数为372328的模型作为DN200-Cvmax300单座调节阀在全开状态下的流场数值模拟模型。

本研究的DN200-Cvmax300单座调节阀和DN200-Cvmax650单座调节阀100%开度的内流道网格模型分别如图7所示。

3.4 参数设置及流场数值模拟

1) 参数设置

依据标准GB/T 17213中关于工业控制阀的流通能力试验程序和方法,开展单座调节阀三维定常流动的数值模拟分析[20-22]。介质为常温水;阀门流向为低进高出,采用总压入口0.8 MPa和静压出口0.5 MPa;壁面边界采用光滑、无滑移设置;连续性方程、动量方程以及湍流方程的最大残差均设置为1×10-4,能量方程的最大残差设置为1×10-6;初始化采用阀门入口参数和Standard Initialization方法;环境压力设置为0 MPa;添加重力加速度;设置调节阀流场仿真迭代步数为2000。

2) 流场分析

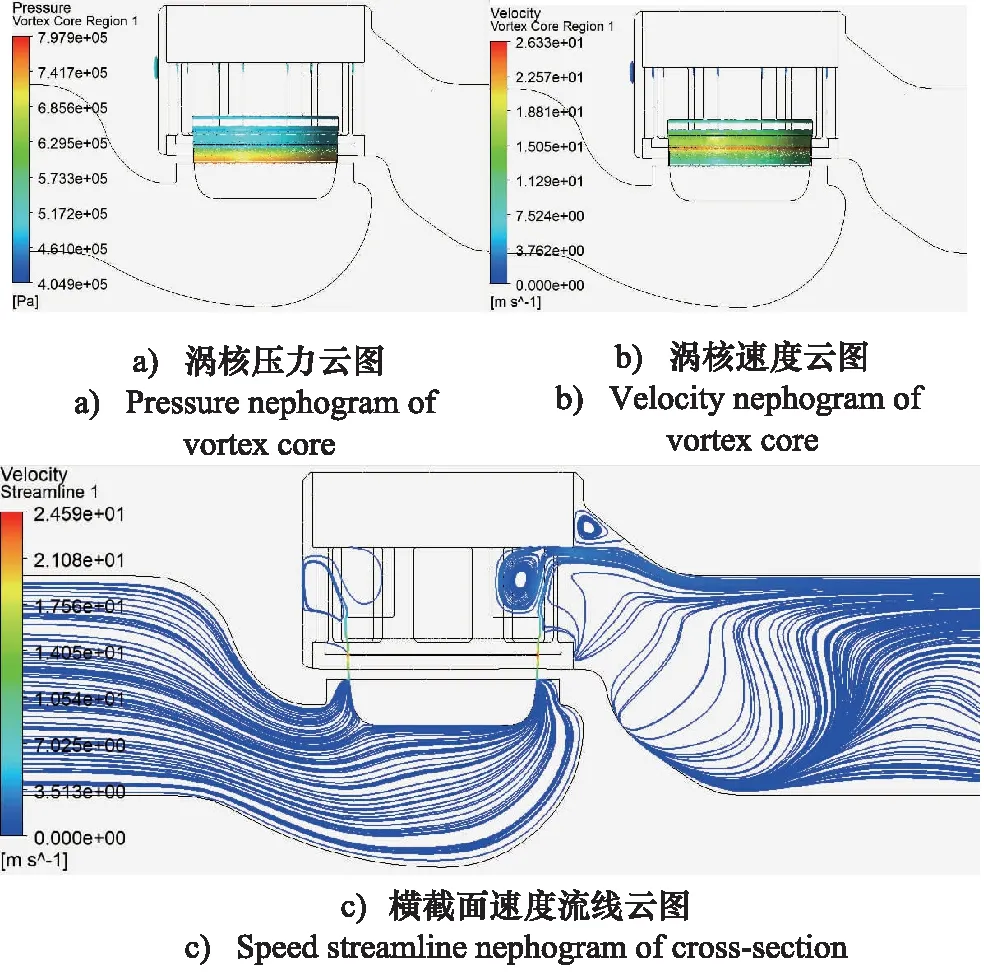

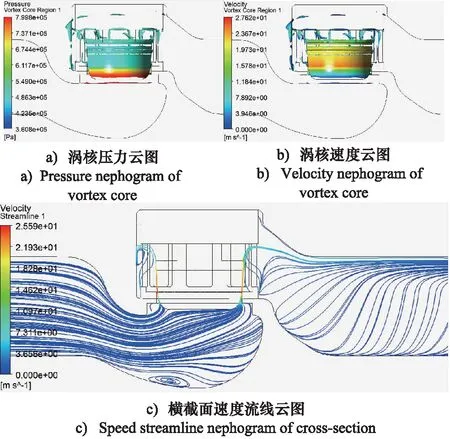

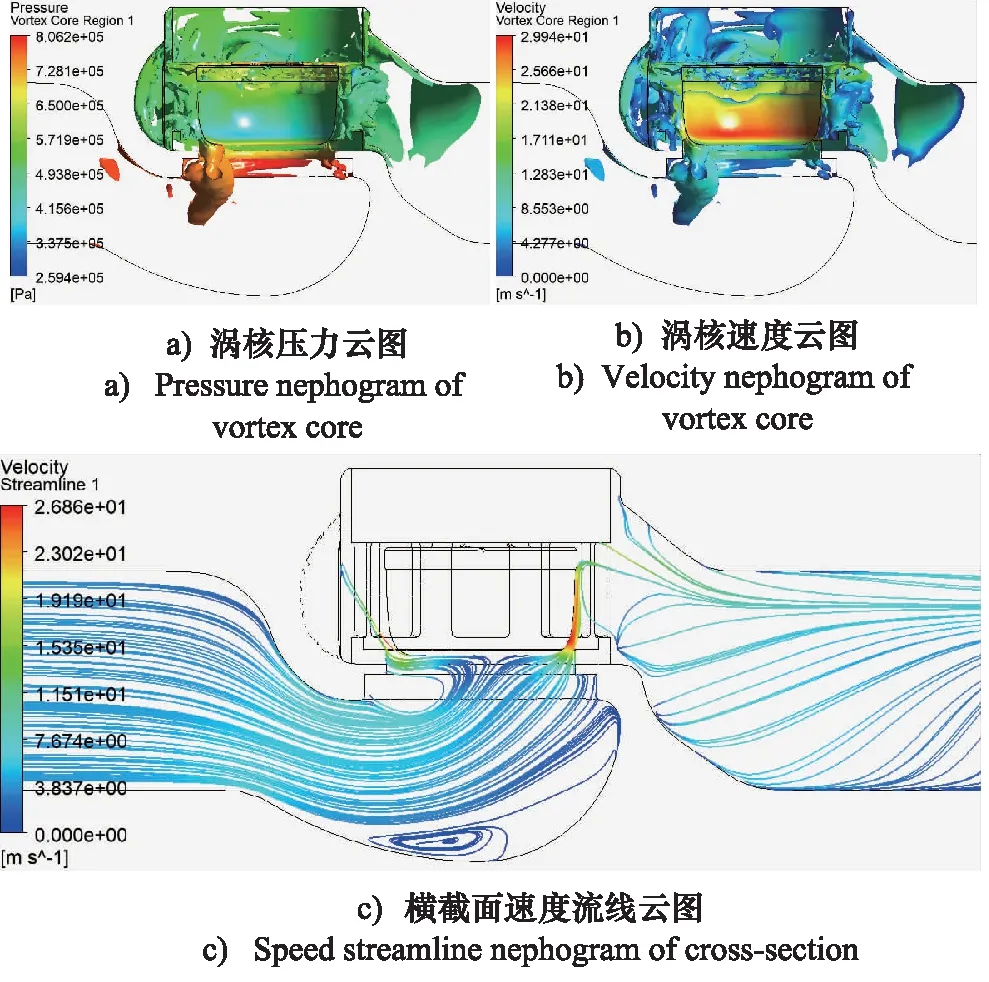

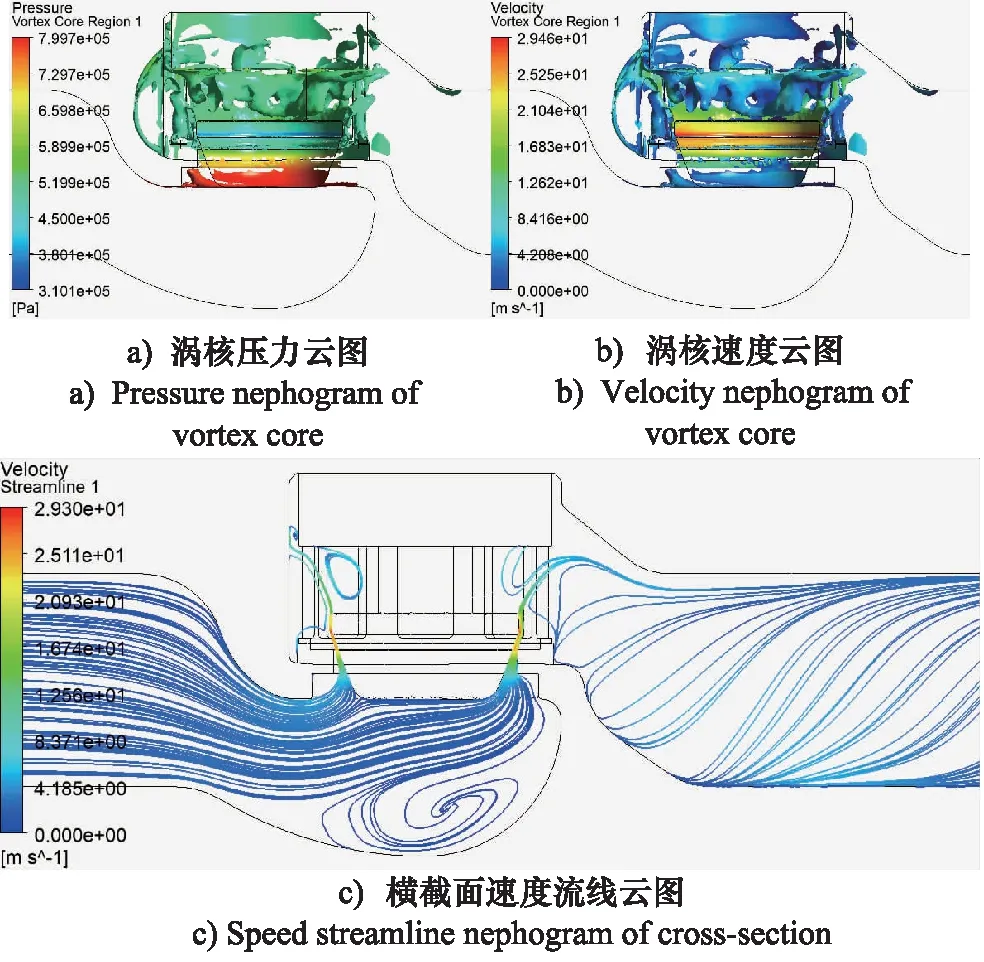

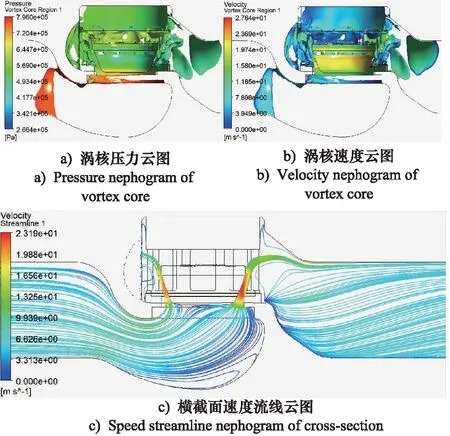

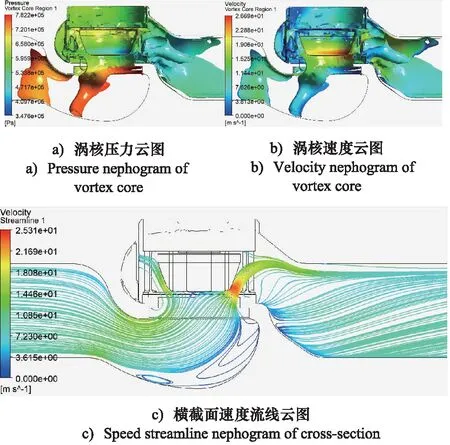

分别对DN200-Cvmax300等百分比阀芯曲面的单座调节阀和DN200-Cvmax650线性阀芯曲面的单座调节阀在20%,60%和100%开度时的流体流动特性进行分析说明。等百分比阀芯曲面的单座调节阀流体分布云图如图8~图10所示,线性阀芯曲面的单座调节阀流体分布云图如图11~图13所示。

图8 等百分比阀芯曲面的单座调节阀20%开度流场云图Fig.8 Flow field nephograms of single-seat regulating valve with an equal percentage plug surface at 20% opening

图9 等百分比阀芯曲面的单座调节阀60%开度流场云图Fig.9 Flow field nephograms of single-seat regulating valve with an equal percentage plug surface at 60% opening

图10 等百分比阀芯曲面的单座调节阀100%开度流场云图Fig.10 Flow field nephograms of single-seat regulating valve with an equal percentage plug surface at 100% opening

图11 线性阀芯曲面的单座调节阀20%开度流场云图Fig.11 Flow field nephograms of single-seat regulating valve with a linear plug surface at 20% opening

图12 线性阀芯曲面的单座调节阀60%开度流场云图Fig.12 Flow field nephograms of single-seat regulating valve with a linear plug surface at 60% opening

图13 线性阀芯曲面的单座调节阀100%开度流场云图Fig.13 Flow field nephograms of single-seat regulating valve with a linear plug surface at 100% opening

由图8~图13可知,随两类阀芯曲面的单座调节阀开度增大,阀内涡核数量均逐渐增加,即介质流动产生的漩涡均逐渐增多;各开度下,介质在两阀门内部流动均相对紊乱,在管道内的流动均较为平缓;阀芯和阀座节流区域下侧涡核处的介质压力均与阀门的入口压力接近;阀门内部的最大介质流速位于阀芯和阀座节流处。

对等百分比阀芯曲面的单座调节阀,因漩涡等的影响,随阀门开度的增大,涡核区域和阀门横截面上的最大介质流速均逐渐增大, 且同一开度下涡核区域的最大介质流速均大于横截面上的最大介质流速。对线性阀芯曲面的单座调节阀,随阀门开度的增大,涡核区域的最大介质流速逐渐减小,但由于漩涡等的影响,阀门横截面上的最大介质流速在60%开度反而较小。

4 流量系数Cv计算及流量特性曲线分析

4.1 流量系数Cv计算分析

流量系数根据 GB/T 17213的要求进行计算:

(17)

式中,Q—— 被测体积流量,m3/h

Δp—— 阀门上、下游取压口的压力差,0.001 MPa

ρ1—— 流体密度,kg/m3

ρ0—— 15.5 ℃水的密度,kg/m3

N1—— 数字常数0.0865

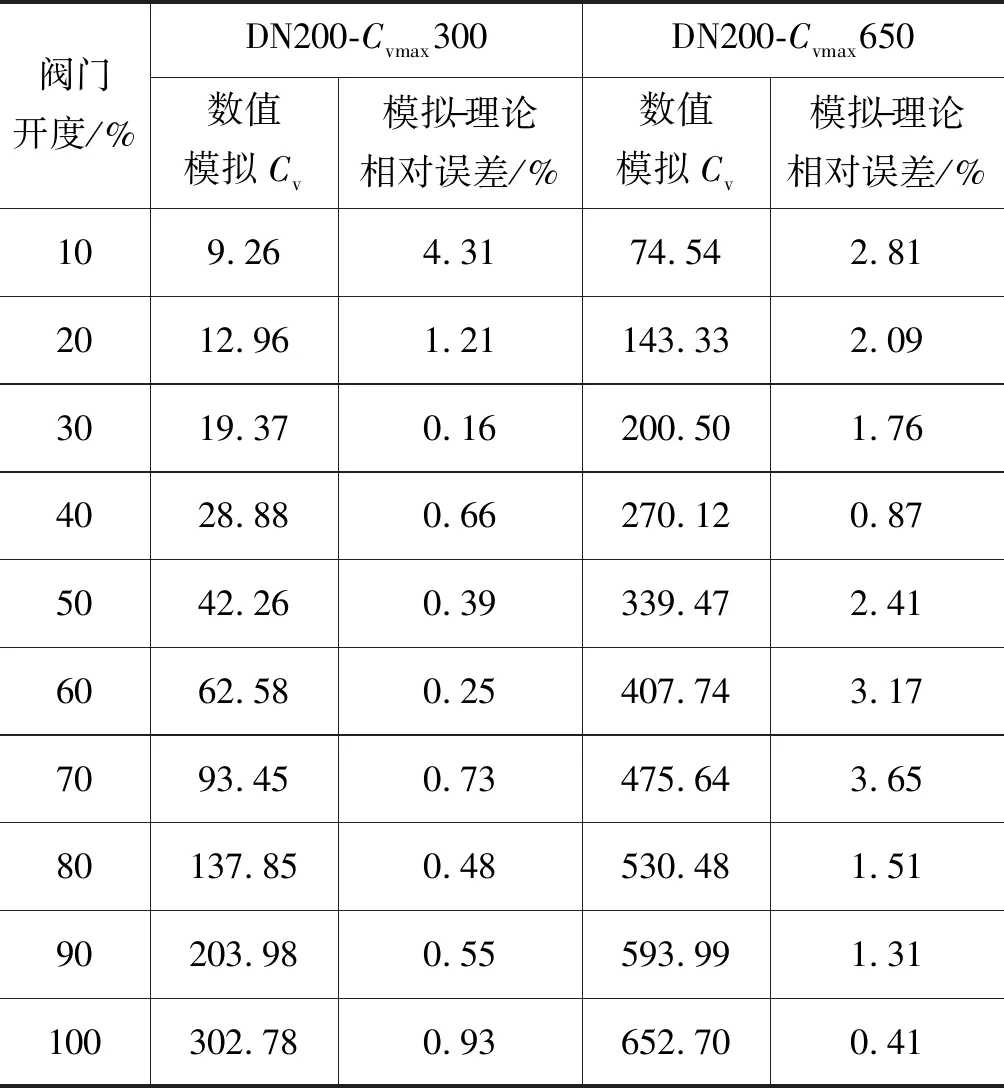

对DN200-Cvmax300单座调节阀和DN200-Cvmax650单座调节阀,将数值模拟得到的各开度流量和压差代入式(17),分别计算两阀门的模拟流量系数,并将结果和理论流量系数进行比较,计算得到表3所示的相对误差。

表3 数值模拟流量系数和理论流量系数相对误差Tab.3 Relative error between numerical simulation flow coefficient and theoretical flow coefficient

由表3可知,两台单座调节阀各开度下的数值模拟Cv与其理论Cv均较为接近;对等百分比阀芯曲面的单座调节阀,各开度下的相对误差均小于5%,且开度小于20%时误差较大;对线性阀芯曲面的单座调节阀,各开度相对误差均小于4%。

4.2 流量特性曲线绘制及分析

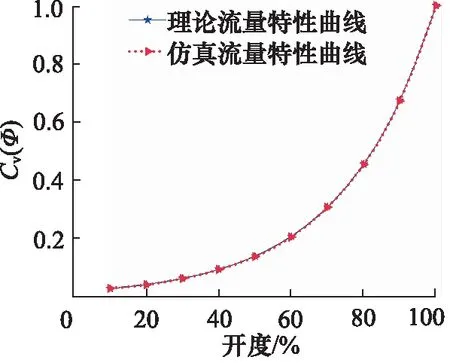

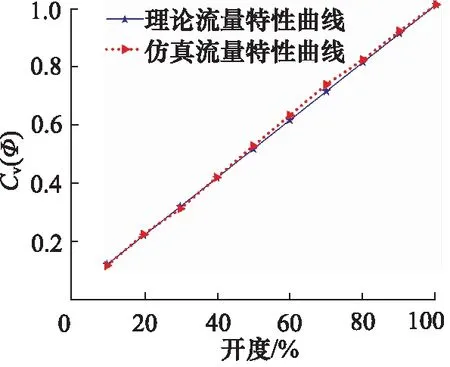

基于表3中DN200-Cvmax300单座调节阀和DN200-Cvmax650单座调节阀各开度下的流量系数,分别绘制其理论和数值模拟流量特性曲线,如图14和图15所示。

图14 DN200-Cvmax300单座调节阀流量特性曲线Fig.14 Flow characteristic curve of single-seat regulating valve for DN200-Cvmax300

图15 DN200-Cvmax650单座调节阀流量特性曲线Fig.15 Flow characteristic curve of single-seat regulating valve for DN200-Cvmax650

由图14和图15可知,两阀门理论流量特性曲线均与数值模拟流量特性曲线的趋势高度吻合,等百分比阀芯曲面和线性阀芯曲面的正向设计方法可行。

5 结论

本研究基于理论设计分析及数值模拟,进行了单座调节阀阀芯曲面的正向设计方法研究。并以DN200-Cvmax300的等百分比阀芯曲面和DN200-Cvmax650的线性阀芯曲面为例,开展了其等百分比流量特性节流件的正向设计和数值模拟验证,得到结论如下:

(1) 随两调节阀的开度增大,介质流动产生的漩涡均逐渐增加;各开度下,阀内介质流动均呈现相对紊乱的状态,管道内的介质流动均较为平缓;

(2) 两阀门各开度下,阀芯和阀座节流区域下侧涡核处的介质压力均与阀门的入口压力接近;阀门内部的最大介质流速位于阀芯和阀座节流处;

(3) 阀门内部最大介质流速跟阀芯结构密切相关,对本研究等百分比阀芯曲面的单座调节阀,阀门全开时阀内介质流速最大,而对线性阀芯曲面的单座调节阀,阀门全开时阀内介质流速反而较小;

(4) 对等百分比阀芯曲面的单座调节阀理论Cv和数值模拟Cv,各开度下的相对误差均在5%以内;对线性阀芯曲面的单座调节阀理论Cv和数值模拟Cv,各开度下的相对误差均在4%以内;两台阀门理论流量特性曲线均与数值模拟流量特性曲线的趋势高度吻合;

(5) 单座调节阀阀芯曲面参数化正向设计方法具有合理性和可靠性。