线束端子拉脱力测试系统设计与实现

李 政,张小萍,刘苏苏,姚建南

(南通大学机械工程学院,江苏 南通 226019)

1 引言

线束是指接触件端子与导线压接后,再经绝缘体覆压形成的组件,机电一体化设备通过线束实现各元器件之间的物理连接与信息传递[1]。在工业生产中,线束端子部位与导线都是大批量压接而成,其质量难以保证。不合格的线束在端子压接部位容易出现脱落、接触不良、断裂等现象,应用在产品中容易引发故障,甚至对人身安全构成威胁,因此需要对线束端子压接部位进行抗拉强度抽样检测[2]。

目前,国内外专门用于线束端子拉脱力测试的设备很少,拉脱力测试主要是借由万能试验机和研究人员自制的拉力试验机完成[3-6]。万能试验机测量精度高,可进行拉伸、压缩、弯曲、剥离等多种试验,但其造价昂贵,体积较大导致移动不便,试验地点受限制。自制拉力试验机多采用嵌入式系统,造价低廉、方便携带,可在一定程度满足线束生产厂家的需求,但仍存在诸多问题,如:文献[7]基于ARM7和μC/OS-II操作系统开发了万能材料试验机测试系统,系统采用电子引伸计和压头作为测试夹具。

测试时,被测件两端分别固定在电子引伸计的两刀口中和压头中,此种夹持方式被测件容易产生滑移导致测量数据产生误差。文献[8]以Arduino Uno开发板为核心,基于Labview软件开发了拉力测试系统。该系统操作简单、界面美观,可实现数据的存储、读取及打印等功能,但其采用的拉力测试夹具,测试勾和测试夹只能实现被测件的钩取和夹紧,夹持方式过于单一,适用范围有限。

针对上述存在的问题,本系统采用三柱式导线夹持机构和端子卡盘作为线束夹具,基于摆杆的联动滑块、滚珠丝杆和步进电机作为执行机构,设计开发了一种线束端子拉脱力测试系统。

系统基于LPC1768微控制器[9]对LED 显示屏、A/D 转换器、拉力传感器和步进电机等进行控制[10],实现了测试数据和拉力曲线的实时显示。

系统测量精度高,线束装夹快,能够有效降低线束夹持的相对滑移率,大大提高测试精度和效率。

2 总体构成及主要技术参数

2.1 系统结构

拉脱力测试系统机械部分主要由LED显示屏、传动机构、夹持机构、执行机构和拉力传感器等部件组成,结构,如图1所示。

图1 拉脱力试验机结构示意图Fig.1 The Structure of the Pull-Out Force Testing Machine

其中,传动机构由主体滑块2、夹线滑块3、丝杆滑块10等组成;夹持机构由夹线柱4、导线柱5、端子卡盘6、卡盘滑块7等组成;步进电机8和滚珠丝杆11作为系统的执行机构。系统测试过程如下:

测试前,需完成拉力传感器的标定[11],设定端子拉脱速度。根据线束规格将端子部位卡入端子卡盘上合适的卡口中,然后将导线放入三圆柱间,完成线束的快速装夹。

启动电机,步进电机通过联轴器带动滚珠丝杆转动,丝杆将回转运动转换为丝杆滑块的直线运动。

丝杆滑块向前平移带动摆杆摆动,夹线滑块向后平移使得端子线被夹线轴夹紧。

随着滚珠丝杆的继续转动,由于摆杆的联动作用,夹线滑块、主体滑块和丝杆滑块作为一个整体向前继续做直线运动,直至端子线拉断后测试完成。

拉力传感器实时采集端子线拉脱过程中的拉力数据,并反馈给微控制器进行数据处理,在LED 显示屏上实时显示最大拉力值和拉力-时间曲线,系统自动复位。

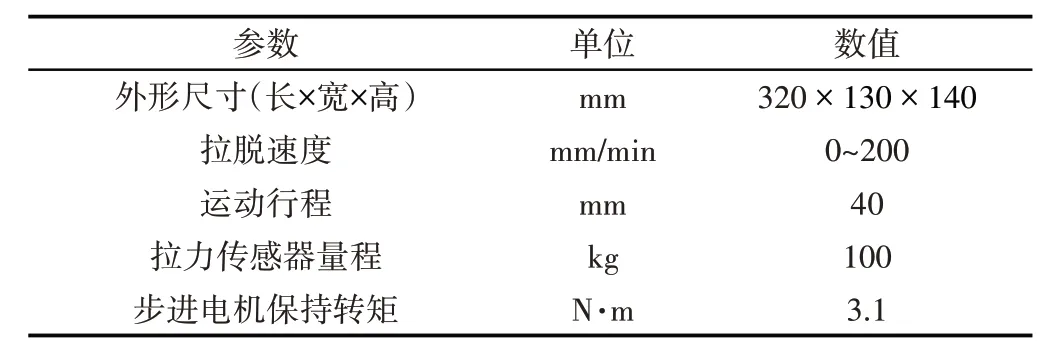

2.2 主要技术参数

这里所设计的线束端子拉脱力测试机主要技术参数,如表1所示。

表1 主要技术参数Tab.1 The Main Technical Parameters

3 机械结构设计

3.1 夹持机构设计

端子线主要包括端子部位和导线,在测试线束端子拉脱力时,二者的稳定夹持是整个测试过程的核心,影响测得拉力数据的准确性。为提高装夹速度和测试效率,这里设计了一种高效夹持机构。

3.1.1 端子固定结构

端子部位按照形状和用途可分为以下几种:孔式端子、插座式端子、圆柱形端子、插头式端子、叉式端子等。

为实现不同种类的端子固定及快速装夹,在端子卡盘上设计了几种不同型号的端子固定卡口,如图2所示。

图2 端子固定结构示意图Fig.2 The Structure of the Fixed Terminal

阶梯式圆柱形卡口:圆柱呈阶梯状放置在一起,适用于孔式端子。孔式端子将端子部位套在其上即可实现固定,不同大小的圆柱可满足其不同直径的要求。阵列槽和V形槽卡口:卡盘四周设有宽度递增的等差阵列槽和V形槽,导线放入槽中将端子部位放置在槽内,在测试时根据导线直径和端子规格卡在合适的槽以实现固定。其结构简单,操作快捷,可实现大部分端子的快速装夹。

尖嘴卡钳:尖嘴卡钳由上夹嘴、下夹嘴、销轴、旋转杆等组成,上下夹嘴表面设有齿槽。针对直径过小、不易固定的端子种类,采用尖嘴卡钳实现端子的装夹。

端子卡盘与下方卡盘滑块通过螺钉固定,在拉力测试中,端子线被拉直带动卡盘及卡盘滑块向前移动,卡盘滑块内嵌的钢珠挤压拉压力传感器导致其形变产生电压信号。

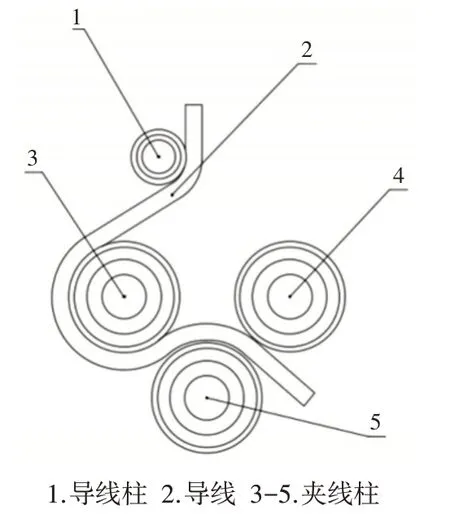

3.1.2 导线夹持机构

为解决导线在夹持过程中产生的夹损、滑移等问题,本文提出了三柱式夹持机构,结构,如图3所示。夹持机构固定在传动机构滑块上,通过夹线滑块的移动实现导线的夹紧。

图3 三柱式夹持机构夹线示意图Fig.3 The Schematic Diagram of the Three-Column Clamping Mechanism

夹持机构采用三圆柱作为夹线柱,导线柱保证线束在拉伸测试时的正确位置,辅助完成线束的夹紧动作。导线夹紧时导线柱1、夹线柱3和夹线柱4固定,夹线柱5随着夹线滑块的向后移动完成线束的夹紧动作。

夹线柱表面均设有防滑条纹,导线夹紧时条纹会嵌入橡胶外皮少许,在拉脱力测试时可有效增大导线与夹线柱之间的摩擦力,降低其测试过程中的产生的相对滑移。

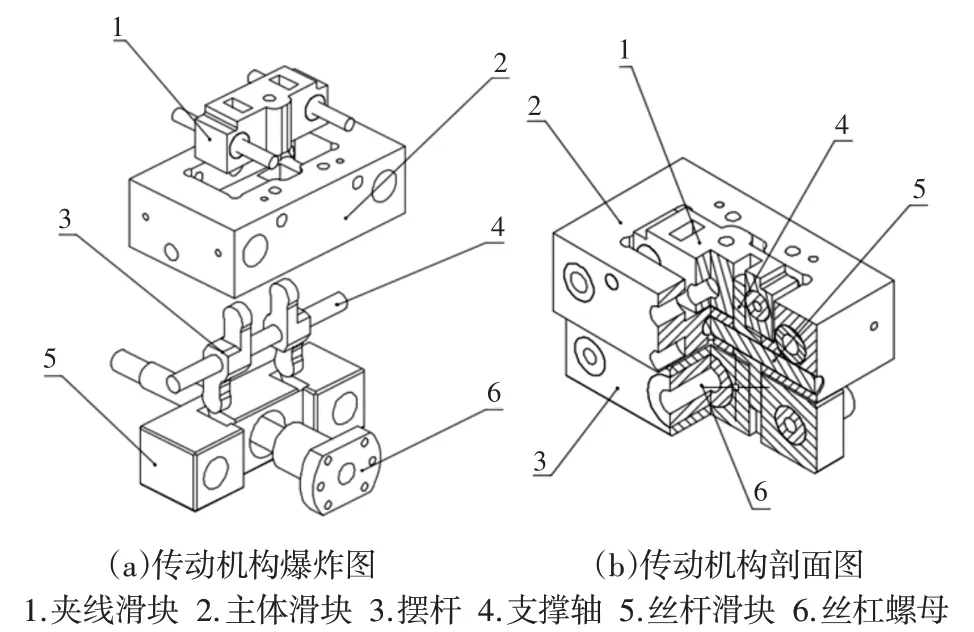

3.2 传动机构设计

夹线滑块通过直线轴承和导杆连接于主体滑块上部,摆杆通过支撑轴连接于主体滑块下部,其两端分别放置于主体滑块和丝杆滑块卡槽中,与主体滑块和丝杆滑块共同构成一个联动机构,如图4所示。

图4 传动机构结构图Fig.4 The Structure of the Transmission Mechanism

丝杆螺母固定于丝杆滑块上,将丝杆的回转运动转换为丝杆滑块的直线运动。步进电机带动滚珠丝杆单方向旋转,联动机构即可自动实现端子线的夹紧和移动。

3.3 执行机构

系统测试时步进电机驱动所需扭矩计算公式如下:

式中:F—轴向载荷;Ph—丝杆导程;η—滚珠丝杆效率。根据上述计算,选择型号为57HB100-401A的57步进电机作为驱动电机,保持转矩为3.1Nm,步距角为1.8°,步进电机轴与滚珠丝杆通过联轴器直连。

4 控制系统设计

4.1 控制系统硬件设计

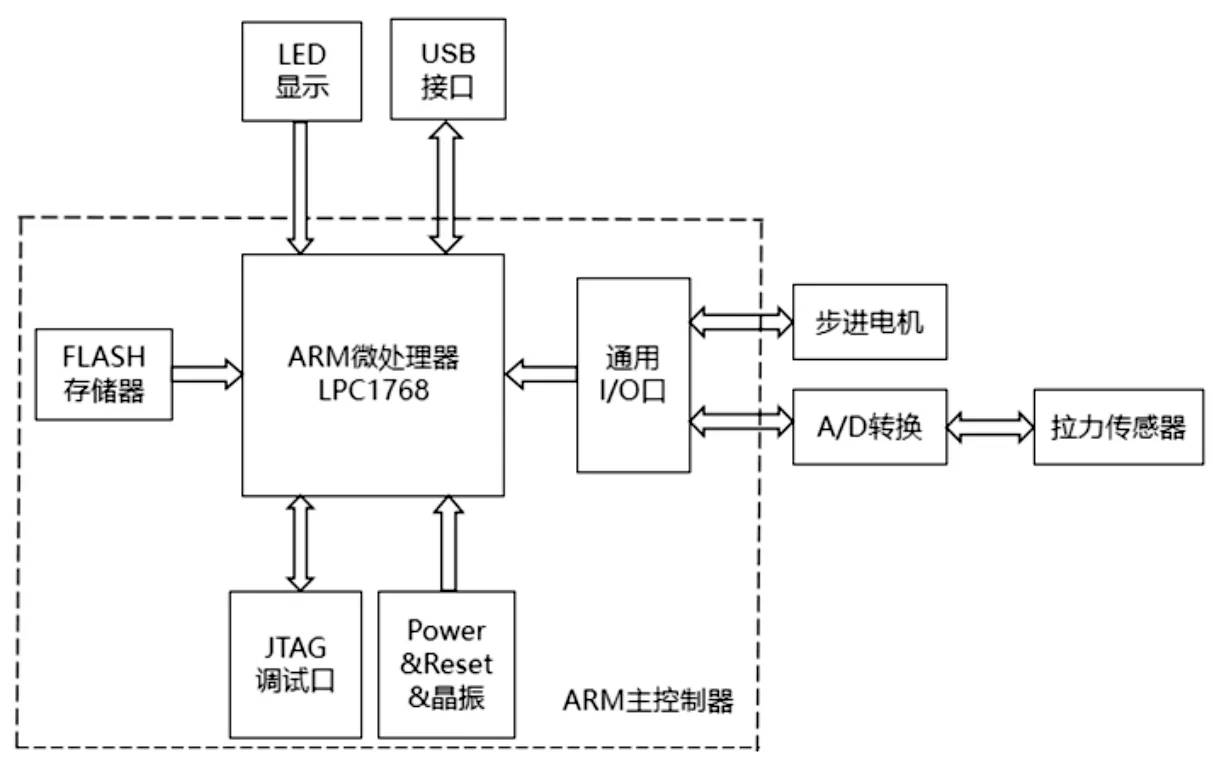

本系统采用模块化设计,各模块相对独立,易于实现模块间的替换,为后续的调试和维修提供了便利。系统主要分为主控模块、数据采集模块、电机模块和人机交互模块。系统硬件结构,如图5所示。

图5 系统硬件结构图Fig.5 The Hardware Structure of the System

(1)主控模块:微控制器采用NXP公司的LPC1768芯片,芯片内嵌英国ARM公司提供的ARM Cortex-M3处理器内核,操作频率可达100MHz,其丰富的外设组件适用于要求高度集成和低功耗的拉脱力测试系统。

(2)数据采集模块:包括拉力传感器和A/D转换器。测试系统采用电阻应变片式拉力传感器,其型号为JLBS-100kG,内置的变送放大器输出电压信号。模/数转换器选用HX711芯片,该芯片集成度高,内置稳压电源和时钟振荡器,工作时控制信号无需通过芯片内的寄存器,由管脚直接输入。HX711的输入端与其内部的低噪声可编程放大器相连,接收传感器输出的电压信号,通过LPC1768微控制器定时器的捕获功能实时接收拉力数值,通过滤波算法找出拉力最大值并显示。

(3)电机执行模块:采用两相四线步进电机驱动滚珠丝杆来控制线束端子的拉脱速度。滚珠丝杆不具备自锁功能,其传动是可逆的,步进电机的自锁功能可以弥补这一方面的不足,避免丝杆在停止运转后出现回转的情况,保证了位置精度。系统选用定时器输出脉冲信号来控制步进电机的运转。

(4)人机交互模块:系统选用迪文公司4.3英寸的DGUS串口屏,其二次开发门槛低,使用PS软件来进行界面设计后再借助配套软件即可完成界面显示和触摸配置。DGUS串口屏通过串行通讯接口与LPC1768芯片的外设引脚连接,实现变量存储器代码的读写。

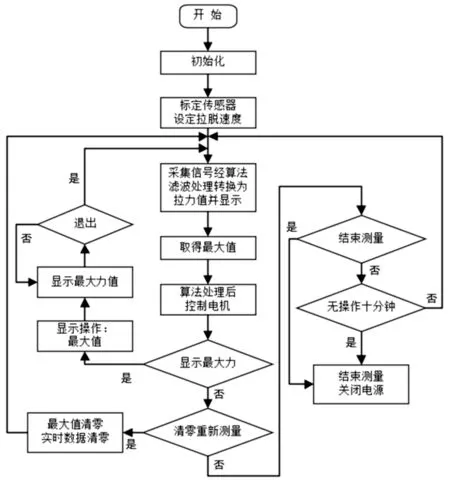

4.2 控制系统软件设计

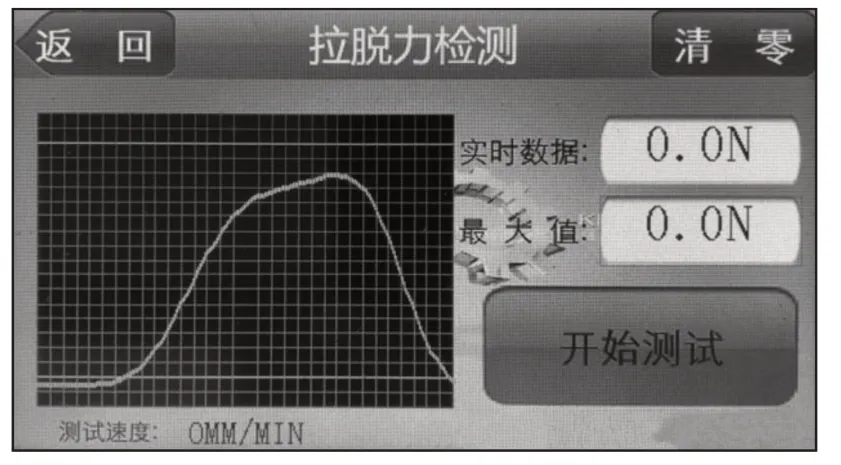

软件系统采用结构化程序设计方法对LPC1768主控制器嵌入式程序进行设计,通过Keil uVision5 开发环境和C 语言基于LED 显示屏设计开发拉脱力测试系统,测试功能流程图,如图6所示。通过LPC1768与HX711之间的串口通信,在拉脱力测试界面可实现拉力曲线、拉力数据及其最大值的实时显示。样机拉脱力测试界面,如图7所示。

图6 测试功能流程图Fig.6 The Test Flow Chart

图7 样机拉脱力测试界面Fig.7 The Pull-Out Force Test Interface of Prototype

5 实验与结果分析

为了测定试验样机的精度,选用不同重量的标准砝码,在该测试系统上进行测量结果,如表2所示。拉脱力试验机的测量精度为1.38%。由于端子线的橡胶外皮具有延展性,所以在进行测试时会产生滑移。滑移率是指端子线在测试时,实际拉伸距离S1比理论距离S2要长,端子线的滑移率α为:

表2 拉脱力精度测试Tab.2 Accuracy Test of Pull-Out Force

式中:S1—端子线实际拉伸距离;S2—端子线理论拉伸距离。

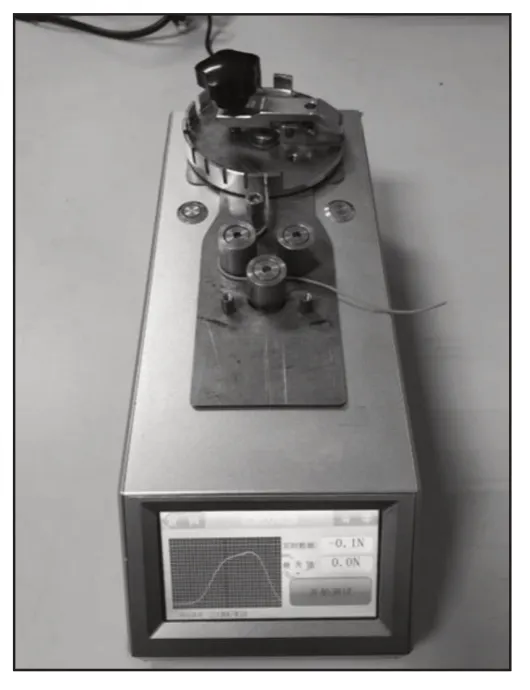

为测得端子线的滑移率,选取外径为1.4mm的端子线为试验对象,使用拉脱力测试仪测量不同拉脱速度下端子线拉伸距离的变化规律,样机实验,如图8 所示。拉脱速度分别设定为50mm/min、100mm/min、150mm/min、200mm/min,F-T 曲线,如图9所示。线束滑移率,如表3所示。

表3 相同直径、不同拉脱速度的线束滑移率Tab.3 Slip Rate of Cable Harness with the Same Diameter and Different Pull-Out Speed

图8 样机实验图Fig.8 The Prototype Experiment

图9 相同直径、不同拉脱速度的线束F-T曲线Fig.9 The F-T Curve of Cable Harness with Same Diameter and Different Pulling Speed

针对不同直径的线束,分别选取直径为0.9mm、1.3mm、1.4mm、1.6mm、1.8mm的线束在拉脱速度相同的情况下进行拉脱测试,拉脱速度统一设置为100mm/min,F-T曲线,如图10所示。线束滑移率,如表4所示。

由上述测试可知,该系统运行稳定,测试精度高,其采用的三柱式夹持机构能够将线束夹持滑移率降低到6%以下,可有效减少线束受损、滑移等问题。

6 结论

针对线束端子压接强度检测过程中线束易受损和滑移等问题,这里设计了线束端子拉脱力测试系统。系统采用的三柱式夹持机构和端子卡盘,可有效减少夹具造成的导线损伤和滑移,实现端子线的高速装夹。传动机构和执行机构结构简单、紧凑,有效减小了试验机的体量,可将其带到端子线生产车间进行现场测试。测试时拉脱速度和夹持机构根据不同端子规格可进行调整,拉脱力测量精度为1.38%,满足试验测量需求。系统的模块化设计便于故障的查找,结构化程序设计方法便于今后的改造升级。