220 kV输电线路在运复合绝缘子老化性能研究

葛利宏,郑建军,肖占海

(1.内蒙古电力(集团)有限责任公司,呼和浩特 010020;2.内蒙古电力(集团)有限责任公司内蒙古电力科学研究院分公司,呼和浩特 010020;3.内蒙古自治区高电压与绝缘技术企业重点实验室,呼和浩特 010020;4.内蒙古电力(集团)有限责任公司锡林郭勒供电分公司,内蒙古 锡林郭勒 026000)

0 引 言

与瓷质绝缘子和玻璃绝缘子相比,复合绝缘子具有更优越的机械、绝缘及抗污闪性能,更便于安装及维护[1-4]。复合绝缘子主要由承受轴向载荷的高强度玻璃纤维芯棒、提供泄漏距离和电气绝缘的硅橡胶伞裙、护套以及芯棒两端用以承担机械负荷的金具等三部分组成[5-6]。作为户外电气绝缘设备,复合绝缘子在运行中会不断受到紫外线、臭氧等环境因素及电晕、泄漏电流等电应力因素的影响。随着运行年限的增加,复合绝缘子逐渐出现界面击穿、伞裙粉化及芯棒断裂等问题,从而导致其绝缘性能不断降低,进而发生闪络事故[7-9]。因此,针对在运复合绝缘子定期开展抽样试验,通过研究其老化性能判断硅橡胶材料的劣化程度及再运行可靠性,对提高输电线路的安全可靠性具有十分重要的意义。

该文抽取蒙西电网某220 kV输电线路的2支在运复合绝缘子,对其材料老化性能进行检测分析,进而对蒙西电网在役复合绝缘子的运行状况进行评价。

1 试验分析

所抽取的2支在运复合绝缘子样品信息见表1。

表1 抽检复合绝缘子样品信息表Table 1 Information table of the chosen composite insulators

1.1 DR无损检测结果及分析

利用ERESCO 65MF4型X射线数字成像仪(digital radiography,DR),对2支复合绝缘子样品金具及芯棒压接质量进行检测,结果如图1所示。从图中可以观察到,2组绝缘子样品的芯棒均到达金具端部,且芯棒与金具间及金具与护套间均未见明显缝隙、微裂纹等缺陷。

图1 复合绝缘子样品DR检测结果

1.2 宏观形貌观察与分析

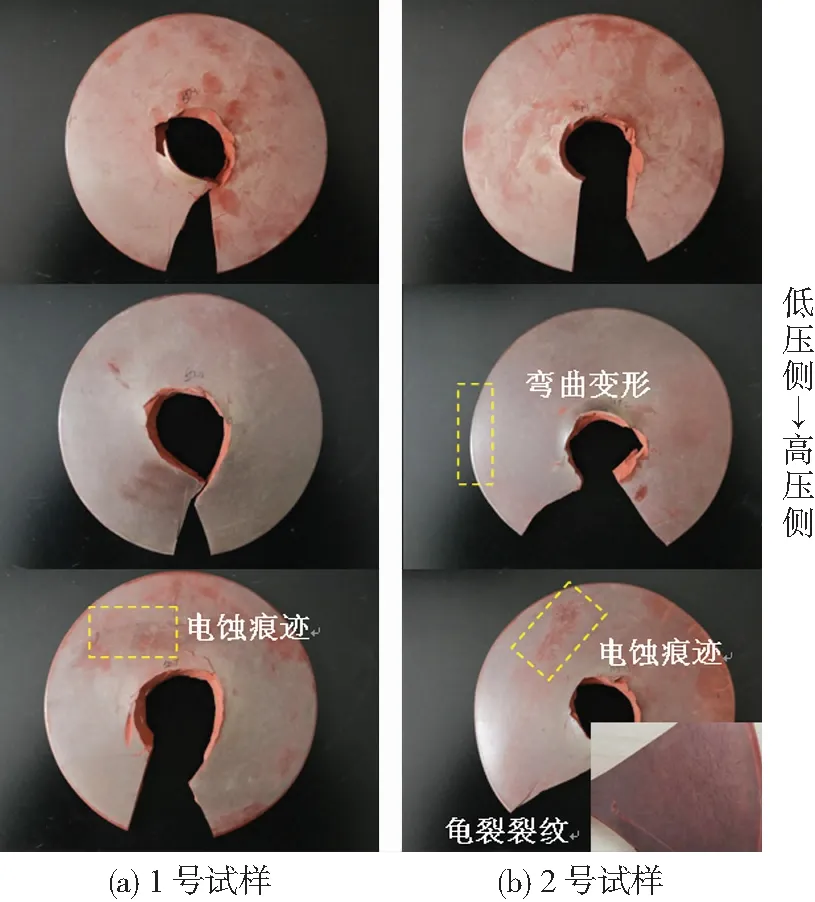

通过宏观形貌观察可以看出,2支复合绝缘子样品低压侧、中部及高压侧等三个部位的伞裙表面均存在一定厚度的污秽层及不同程度的粉化现象,其中低压侧伞裙表面的粉化程度较高,这主要与低压侧伞裙表面接受的光照时间较长有关。此外,2支复合绝缘子高压侧伞裙表面均观察到局部电蚀痕迹,这主要是由于导线侧的电应力因素作用所导致的。相比于1号试样,2号试样中部及高压侧伞裙均存在一定程度的弯曲变形,表明2号复合绝缘子的老化程度相对较高;经过对折后,在2号复合绝缘子高压侧伞裙表面出现了大量的龟裂裂纹,表明该部位硅橡胶材料存在较为严重的老化现象,其主要与长期电场放电作用所导致的硅橡胶材料中大分子断链有关,如图2所示。

图2 复合绝缘子各部位伞裙宏观形貌

1.3 带护套染色渗透试验

带护套染色渗透试验开始前,先利用金钢石锯片将每支样品沿与芯棒轴线成90°的方向切取3支试样,每支试样长度为(10±0.5) mm。然后,使用180目细砂纸对两端断面进行打磨,确保断面清洁、平行。试验时,将试样沿芯棒纤维束的轴向放入玻璃培养皿中,培养皿底部放置一层等径的钢球(1~2 mm)和质量分数为1%的品红乙醇溶液,且其液面应比球的顶部高出2~3 mm。试验过程中,染料将因毛细管作用从芯棒底面向上端面进行吸附,测量染料贯通试样的时间是否达到15 min。图3所示为芯棒带护套染色渗透的试验结果,从图中可以看出,在标准规定的时间内染色剂未贯穿芯棒,表明各样品的芯棒质量满足标准要求[10]。

图3 复合绝缘子芯棒带护套染色渗透试验结果

1.4 憎水性检测与分析

2支复合绝缘子样品各部位伞裙喷水分级及憎水性测试结果见表2和图4。从表2中可以看出,1号复合绝缘子低压侧、中部及高压侧伞裙的憎水性能均良好,憎水性等级为HC2~HC3级[11]。2号复合绝缘子低压侧、中部及高压侧伞裙静态接触角和动态接触角的测试结果均表明,该绝缘子的憎水性能良好,而由喷水分级的试验结果可以看出,高压侧伞裙表面形成了连续的水膜(见图4),表明该部位伞裙硅橡胶材料出现了较为严重的老化现象。根据后退角的测试结果可以判定,2号复合绝缘子高压侧伞裙的憎水性等级为HC1,而喷水分级的判定结果为HC5级,可见二者间存在较大差异。结合宏观形貌观察结果可知,2号复合绝缘子高压侧伞裙存在大量龟裂裂纹,进一步证明该部位伞裙存在较为严重的老化现象,而造成这种差异的原因可能与高压侧伞裙严重老化后表面粗糙度的增加有关。

图4 抽检复合绝缘子各部位伞裙喷水评级试验结果

表2 复合绝缘子不同部位伞裙接触角测试结果Table 2 Contact angle test results of the chosen composite insulator sheds in different positions

1.5 SEM微观形貌观察及EDS能谱分析

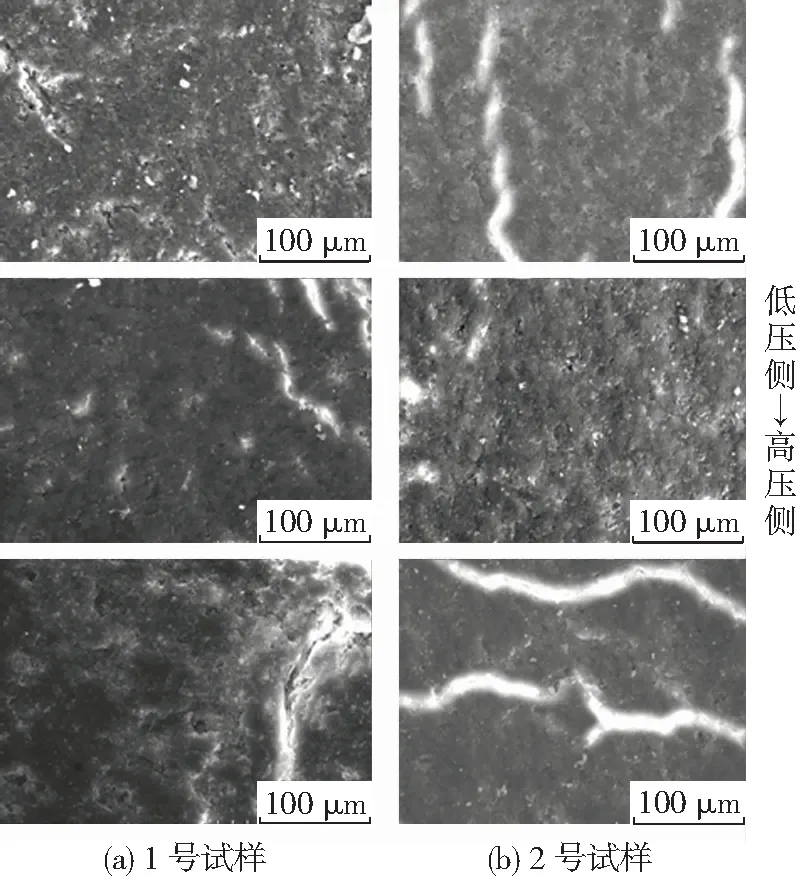

利用HITACHIS-3700N型扫描电子显微镜(scanning electron microscope,SEM)对2支复合绝缘子样品低压侧、中部及高压侧伞裙表面的微观形貌进行观察,结果如图5所示。从图中可以观察到,2支复合绝缘子三个部位的伞裙表面均被颗粒状污秽所覆盖,且存在不同尺寸的微裂纹。2支复合绝缘子三个部位的伞裙表面粗糙度由小到大均依次为中部<低压侧<高压侧。这主要是因为复合绝缘子的低压侧和高压侧伞裙与中部伞裙相比,所承受自然因素和电应力因素的作用较大。

图5 抽检复合绝缘子不同部位伞裙SEM微观形貌

利用Bruker-XFLash Detector 510型能谱仪对抽检复合绝缘子不同部位伞裙表面的化学成分进行检测,测试结果见表3。由于复合绝缘子伞裙材料主要由高温硫化硅橡胶、白炭黑和氢氧化铝组成,因此表中只列出了C、O、Al、Si等4种元素的测试结果。由检测结果可以看出,各部位伞裙中O含量最高,Al含量最少;2支复合绝缘子高压侧伞裙表面的C含量均明显小于其他两个部位的伞裙,表明高压侧伞裙的老化程度较高。2号复合绝缘子高压侧伞裙表面的C含量与低压侧相比减小了7.4%,进一步说明该部位伞裙硅橡胶材料存在较为严重的老化现象。

表3 复合绝缘子各部位伞裙表面化学元素含量Table 3 Distribution of chemical elements on the surface of the chosen composite insulator sheds in different positions 单位:%

1.6 傅里叶红外光谱分析

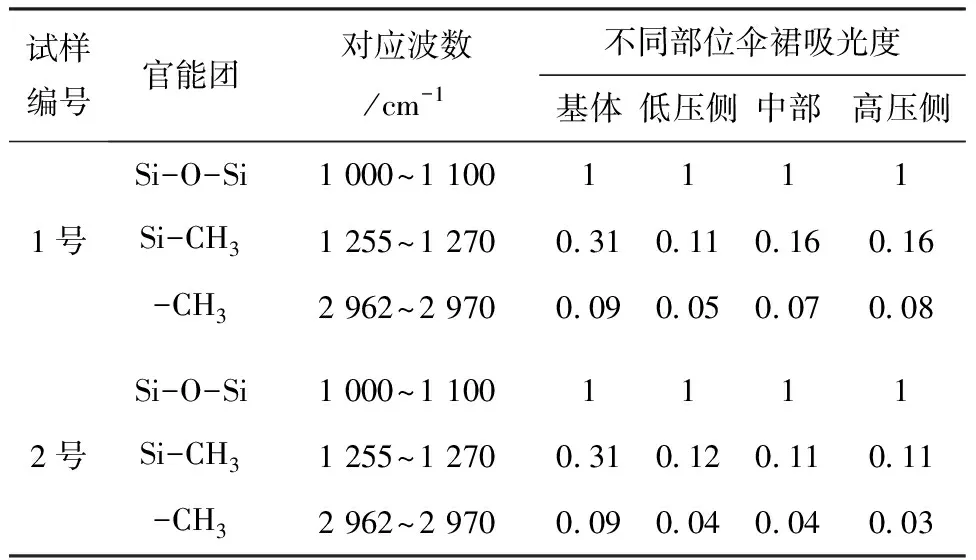

利用Bruker Tensor II型傅里叶红外光谱测量仪,对抽检的2支复合绝缘子不同部位的伞裙进行检测,测试结果如图6所示。从图中可以看出,硅橡胶材料红外光谱共存在3个主要的吸收峰,分别为Si-O-Si(1 000~1 100 cm-1)、Si-CH3(1 255~1 270 cm-1)、-CH3(2 962~2 970 cm-1)。选择Si-O-Si特征峰进行归一化处理后可以看出,与基体相比,2支复合绝缘子3个部位的伞裙表面各特征峰的峰值强度均出现不同程度的降低,见表4。其中,1号复合绝缘子伞裙的Si-CH3官能团的峰值强度分别减少了64.5%、48.4%、48.4%,-CH3官能团的峰值强度分别减少了44.4%、22.2%、11.1%,表明伞裙硅橡胶材料发生了较严重的老化;低压侧伞裙表面的Si-CH3、-CH3等特征峰的峰值强度均低于高压侧和中部的伞裙,表明低压侧伞裙的老化程度相对较高。2号复合绝缘子伞裙的Si-CH3官能团的峰值强度分别减少了61.3%、64.5%、64.5%,-CH3官能团的峰值强度分别减少了55.6%、55.6%、66.7%,表明伞裙硅橡胶材料发生了较严重的老化;高压侧伞裙表面的Si-CH3、-CH3等特征峰的峰值强度均低于低压侧和中部的伞裙,表明高压侧伞裙的老化程度相对较高。此外,与1号复合绝缘子相比,2号复合绝缘子各部位伞裙官能团的减小幅度更大,说明其老化程度更高。

图6 复合绝缘子不同部位伞裙傅里叶红外光谱检测结果

表4 复合绝缘子各部位伞裙典型有机官能团含量

1.7 额定机械负荷试验

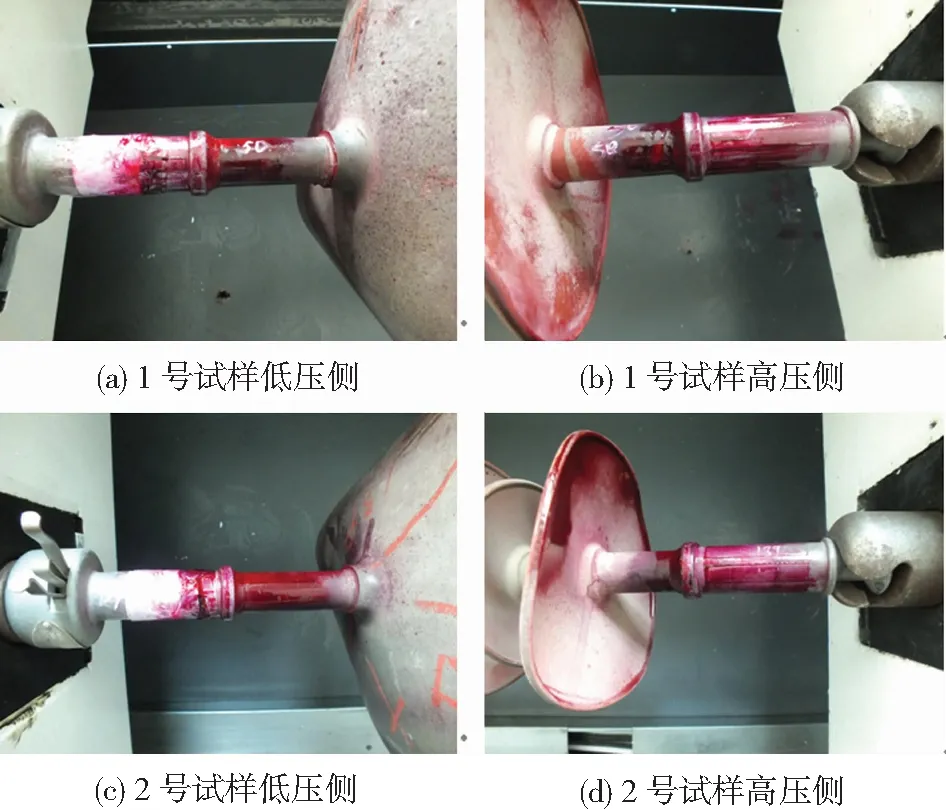

按照DL/T 864—2018《标称电压高于1 000 V交流架空线路用复合绝缘子使用导则》[12]要求,利用HT-1000型卧式拉伸试验机,对抽检的2支样品进行测试,结果见图7和表5。由图7可以观察到,2支抽检复合绝缘子样品的端部装配件与伞套界面的密封性能良好,试验过程中未见开裂现象。从表5可以看出,2支抽检复合绝缘子样品的规定机械负荷均满足标准要求。

图7 复合绝缘子端部密封性能检测结果

表5 复合绝缘子密封性能与规定机械负荷试验结果

2 分析与讨论

抽检2支复合绝缘子各部位伞裙的邵氏硬度均符合标准要求;芯棒未见明显的贯穿性水汽通道;端部装配件与伞套界面的密封性能、规定机械负荷满足标准要求;端部金具防腐性能良好。根据宏观形貌分析结果可知,2支复合绝缘子低压侧、中部及高压侧等三个部位的伞裙表面均存在一定厚度的污秽层及不同程度的粉化现象,其中低压侧伞裙表面的粉化程度较高,这主要与低压侧伞裙受光照时间最长有关。此外,2号复合绝缘子个别伞裙还出现了硬化弯曲。

憎水性的检测结果表明,1号复合绝缘子各部位伞裙的憎水性能良好,满足继续使用的标准要求;而2号复合绝缘子高压侧伞裙的憎水性等级为HC1级,而喷水分级的判定结果为HC5,结合宏观形貌的观察结果可知,高压侧伞裙表面存在严重的粉化及宏观开裂现象,因此应以喷水分级的判定结果为准。接触角测量法与喷水分级法的判定结果存在较大差异可能与高压侧伞裙严重老化后表面粗糙度的变化有关[13]。

SEM微观形貌、EDS能谱分析及傅里叶红外光谱分析的结果均表明,2号复合绝缘子高压侧伞裙硅橡胶材料的确存在较为严重的老化现象, 2号复合绝缘子样品的综合老化程度相对较高。

3 结 语

通过对抽检的2支复合绝缘子各部位伞裙进行憎水性能、EDS化学成分、傅里叶红外光谱、喷水分级、宏观形貌、EDS化学成分及傅里叶红外光谱等试验,结果表明2号复合绝缘子高压侧伞裙存在较为严重的老化现象。因此提出如下建议:

1)结合电气性能试验数据结果,综合评价复合绝缘子运行性能;

2)对憎水性能下降明显、伞套脆化、内部异常发热、金具锈蚀、护套受损等影响材料功能下降的复合绝缘子进行材料综合性能检测分析;

3)自此次抽检1年后,抽取该线路同批次复合绝缘子进行复检。