风化岩层岩渣配制的盾构同步注浆浆液性能及微观形貌分析

王义盛,赵小鹏,袁 锐,李鹏飞,姚占虎,王登峰,闵凡路

(1.中交隧道工程局有限公司,北京 100102;2.河海大学岩土力学与堤坝工程教育部重点试验室,江苏 南京 210098;3.河海大学土木与交通工程学院,江苏 南京 210098)

近年来,泥水盾构工法以其高安全性和优越的压力控制模式在我国大型水下交通隧道工程中应用越来越多[1-3]。泥水盾构产生的大量废弃泥浆,经泥水处理系统处理后,粗颗粒被分离出来,剩余泥砂作为废弃渣土进行处理。目前工程中废弃渣土常用的处理方式为外运填埋,这不仅占用了大量的土地资源,还易造成二次污染,对环境产生负面影响。此外,渣土本身就是一种资源,外运填埋的处理方式造成了极大的资源浪费。因此,如何实现大量废弃渣土的绿色处理及资源化利用成了工程中亟须解决的问题之一。

盾构机掘进过程中,因其工法原理导致盾尾管片与地层之间存在15~25cm的空隙,工程中通常会通过同步注浆的方式填充空隙,以减少地层沉降[4]。同步注浆浆液主要由水泥、粉煤灰等胶凝材料以及砂和水组成,其中砂的含量在50%以上,是重要的组成成分。因此探究盾构渣土代替砂在同步注浆中的再利用具有一定的工程价值[5]。

目前针对废弃渣土配制同步注浆浆液的研究,主要是围绕废弃渣土用于配制同步注浆浆液的配比、性能优化和经济性分析等方面开展的。钟小春等[6]用南京长江隧道工程排出的未处理粉细砂部分替代商品砂,直接用于配制同步注浆浆液,所制浆液随着土砂比(粉黏粒与砂土干质量之比)的增大,浆液凝结时间增长。在南京纬三路过江通道工程中,陈喜坤等[7-8]将其粉细砂地层的渣土过筛处理后,部分代替商品砂配制同步注浆浆液,发现随渣土细度模数的增加,浆液凝结时间增长,但是在一定范围内可以满足工程要求。李雪等[9]将粉细砂地层中不同地段的3种不同盾构渣土用于替换同步注浆浆液中的商品砂,发现采用渣土替换商品砂所配制浆液的凝结时间普遍比原浆液的凝结时间长。此外,也有探讨利用黏土地层渣土[10]和废弃泥浆[11]代替部分膨润土和水等材料进行同步注浆浆液配制的研究,但是用量一般都比较少,且会导致浆液凝结时间明显增长,浆液后期强度显著减小。综上所述,工程中采用渣土配制同步注浆浆液方面的研究较多,且大多数是针对废弃粉细砂配制同步注浆浆液开展研究的,但凝结时间相比现场浆液有所延长。

本文依托南京和燕路过江通道工程,以泥水盾构穿越中风化角砾岩层所排出的岩渣替换一定比例的原同步注浆浆液中的商品砂,测试替换后的浆液流动性、凝结时间、强度等基本性质,探讨岩渣替换商品砂进行同步注浆浆液配制的可行性,并给出能够满足同步注浆要求的替换比例。

1 工程概况

南京和燕路过江通道位于长江大桥和长江二桥之间,距离上游的长江大桥约7.4km,距离下游的长江二桥约2.7km。和燕路过江通道工程采用隧道方案穿越长江右汊(主江),主线工程全长约5.725km,其中隧道盾构段为YK1+732.209~YK4+708.589,长约2976.38m,采用15.03m的超大直径泥水盾构机修建,隧道外径为14.5m,内径为13.3m。

盾构主要穿越强透水砂层、土-岩复合地层、全断面风化岩层(约1270m,其中包含部分岩溶和断裂带)等多种复杂地层,进入全断面风化岩层后,将会产生大约22.5万m3的岩渣。若按通常的外运弃置方式处理废弃岩渣,将造成一定的环境污染。盾构所排放的岩渣级配曲线如图1所示,从图1中可以看出岩渣粒径小于2mm的颗粒占90%以上,颗粒级配较好,可以用于配制同步注浆浆液,对此开展废弃岩渣替换商品砂配制同步注浆浆液的研究。将岩渣用于配制同步注浆浆液不仅能够节省商品砂的购买费用,还可以解决岩渣堆放带来的环境问题。

图1 级配曲线

2 试验设计

2.1 试验材料

岩渣替换商品砂的同步注浆试验,采用以水泥、粉煤灰、商品砂、岩渣、水和添加剂(减水剂)为原材料的可硬性活性浆液进行注浆。同步注浆所用细砂经过洗砂、烘干后进行室内试验,水泥为海螺水泥厂P·O42.5普通硅酸盐水泥,粉煤灰为南京扬子粉煤灰公司生产的F类Ⅱ级粉煤灰,减水剂为江苏苏博特新材料公司PCA-Ⅰ聚羧酸减水剂,膨润土以蒙脱石为主要成分。

本试验所用岩渣为盾构穿越中风化角砾岩地层施工产生的,地层中角砾岩呈紫红色夹灰白色,角砾状构造,以钙质胶结为主。角砾成分主要为砂岩、灰岩等,灰岩质量分数约为30%~50%。盾构机掘经此地层排出的废弃泥砂经旋流、振筛后得到岩渣,含水率ω渣=23.45%。岩渣级配曲线如图1所示,岩渣不均匀系数Cu=6.2,曲率Cc=0.69,粒径小于0.075mm的粉粒质量分数为24.5%,即含泥率φ=24.5%。

2.2 试验装置和方法

为满足浆液在施工中的泵送能力、稳定性和注入空隙后尽快固结硬化等要求,需要测定浆液流动度、稠度、泌水率、凝结时间和抗压强度。

同步注浆材料的抗压强度、稠度和凝结时间参考JGJ/T 70—2009《建筑砂浆基本性能试验方法标准》[12]进行试验,流动度参考GB/T 2419—2005《水泥胶砂流动度测定方法》[13],泌水率测定参考GB/T 50080—2002《普通混凝土拌合物性能试验方法标准》[14]以及T/CECS 563—2018《盾构法隧道同步注浆材料应用技术规程》[15]。图2是同步注浆浆液性能测试仪器,主要包括稠度仪、砂浆流动度测定仪、路面材料强度测试仪、量筒、凝结时间测定仪等。

图2 同步注浆浆液性能测试仪器

2.3 试验方案

按照盾构隧道现场同步注浆材料及配比进行试验,测试浆液流动度、稠度、凝结时间、泌水率、抗压强度等各项性能参数,现场同步注浆浆液配比:水泥260g、粉煤灰190g、砂1100g、水340g、膨胀土80g、减水剂8g。

为满足盾构同步注浆的目的和施工工艺要求,同步注浆浆液需满足强度、流动性、凝结时间、泌水率和抗压强度等要求。根据工程地质条件、周边情况、注浆情况和工程经验等,同步注浆浆液的流动度、稠度、凝结时间、泌水率和抗压强度等一般需要满足的性能指标见表1[6,16-19]。

表1 同步注浆浆液性能指标及现场浆液基本性能

岩渣替换商品砂配制同步注浆浆液试验在现场原始同步注浆配比的基础上,不计算岩渣中泥(粒径小于0.075mm)的含量,将岩渣等质量替换原浆液中的商品砂和水,然后测试不同替换比例(替换比例为10%~100%,每组试验岩渣替换比例间隔10%)浆液的性能。由于岩渣中的含泥量较高,使用其替换商品砂会增加浆液中的泥含量,从而导致浆液吸水性增加、流动性降低,因此将本试验中基于废弃岩渣配制的浆液的用水量均增加至510g。岩渣替换量计算公式为

m渣=m砂(1+ω渣)/(1-φ)

(1)

式中:m渣为岩渣质量;m砂为商品砂质量。

3 试验结果与分析

3.1 流动性

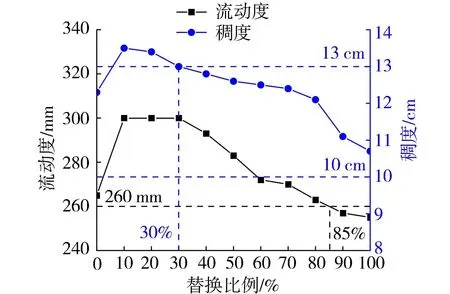

流动度和稠度是衡量浆液泵送能力的指标[20],当流动度、稠度较小时,注浆所需压力增大,不利于浆液在注浆管道内的泵送。流动度和稠度与替换比例的关系如图3所示,由于使用岩渣替换商品砂试验配比相对于现场配比增加了用水量,水胶比增大,因此岩渣替换比例为10%时的流动度和稠度比现场浆液有所增大。但随着替换比例逐渐增大,浆液中含泥量逐渐增加,流动度、稠度呈下降趋势,根据工程要求,流动度应大于260mm,稠度在10~13cm,因此,替换比例在30%~85%可以满足流动度和稠度指标。替换比例在85%的浆液的流动度为260mm、稠度为11.8cm,与现场浆液接近。

图3 替换比例与流动性的关系曲线

3.2 泌水率

同步注浆浆液泌水率是单位体积的浆液中固体颗粒下沉时与粒料分离所泌水体积的大小,是评价同步注浆浆液性能的重要参数之一,可以反映浆液的稳定性[21]。泌水率越小,表示浆液越稳定,反之,浆液越不稳定,在注浆过程中越容易发生堵管现象,因此,同步注浆浆液的泌水率越小越好。

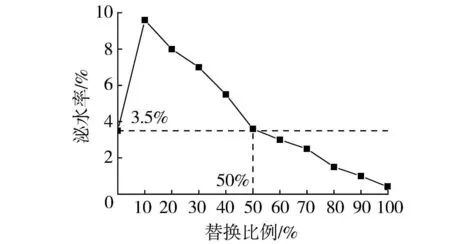

泌水率与替换比例关系如图4所示,由于使用岩渣替换商品砂试验相比现场浆液用水量增大,因此替换比例为10%时相对现场浆液泌水率大幅度增加。但随着替换比例增大,泌水率呈现下降趋势。随着替换比例增大,浆液中含泥量增多,浆液整体孔隙率降低,水不易排出,进而泌水率减小。替换比例大于50%时,泌水率小于3.5%,满足同步注浆浆液泌水率要求,为满足浆液泌水率指标,替换比例应在50%~100%。

图4 替换比例与泌水率的关系曲线

3.3 凝结时间与抗压强度

从盾构机掘进到管片脱出盾尾后,隧道管片在一定长度范围内就像两端固定的弹簧梁:一端受到盾尾的约束不能上浮,另一端受到已凝固水泥砂浆固体的约束也不能上浮[22]。如果管片脱出盾尾后(一般情况2环或3环),同步注浆浆液凝结时间过长,达不到一定的早期强度,隧道管片仍然可视为浸泡在液体之中,在浮力的作用下必然会产生上浮现象。因此,凝结时间以及初期抗压强度对控制盾构隧道管片上浮具有十分重要的作用。

浆液的凝结时间和抗压强度受水胶比、胶砂比、替换比例与水泥占比等因素影响,从图5可以看出,随着替换比例增大,凝结时间缩短,替换比例为85%时,缩短至7.3h;1d抗压强度逐渐增大,3d和7d抗压强度在替换比例为10%~50%时有所减小,在60%~100%时增大。替换比例为85%时,1d抗压强度为0.73MPa,增强了近1倍;7d抗压强度为2.26MPa,略小于现场浆液。根据同步注浆要求,浆液凝结时间应在6~12h范围内,1d抗压强度大于或等于0.15MPa,7d抗压强度大于或等于0.5MPa,因此替换商品砂各组浆液凝结时间、抗压强度均能满足施工要求。

图5 替换比例与抗压强度及凝结时间的关系曲线

综上所述,以岩渣替换商品砂进行同步注浆浆液配制,当替换比例在50%~85%时,浆液各项指标能够满足同步注浆浆液性能标准,替换比例越大,流动度、稠度越小,浆液泵送能力降低。替换比例越大,泌水率越小,浆液凝结时间越短,1d抗压强度随替换比例增大而增大,7d抗压强度随替换比例先减小后增大。相较于现场浆液性能,将岩渣替换商品砂进行同步注浆浆液配制,总用水量增多,但所得浆液凝结时间均比现场短,且1d抗压强度均大于现场浆液。

4 讨 论

目前国内关于废弃渣土用于配制同步注浆浆液的研究,多是关于废弃粉细砂配制同步注浆浆液。将粉细砂地层盾构机所排出的渣土经过一定处理后用于配制同步注浆浆液,浆液凝结时间有所增加,且抗压强度略小于原浆液,通过调整配比,所制浆液各性质均能满足要求。本文采用盾构穿越中风化角砾岩层时排出的岩渣替换现场浆液中部分商品砂和水,随着替换比例增大,浆液凝结时间缩短、1d抗压强度增大,有利于更好地控制盾构隧道管片的上浮。相比于粉细砂层渣土,替换效果更好,且所用岩渣不需经过进一步处理,可直接用于配制同步注浆浆液,在一定的配比条件下,浆液各项性能均能满足施工要求。

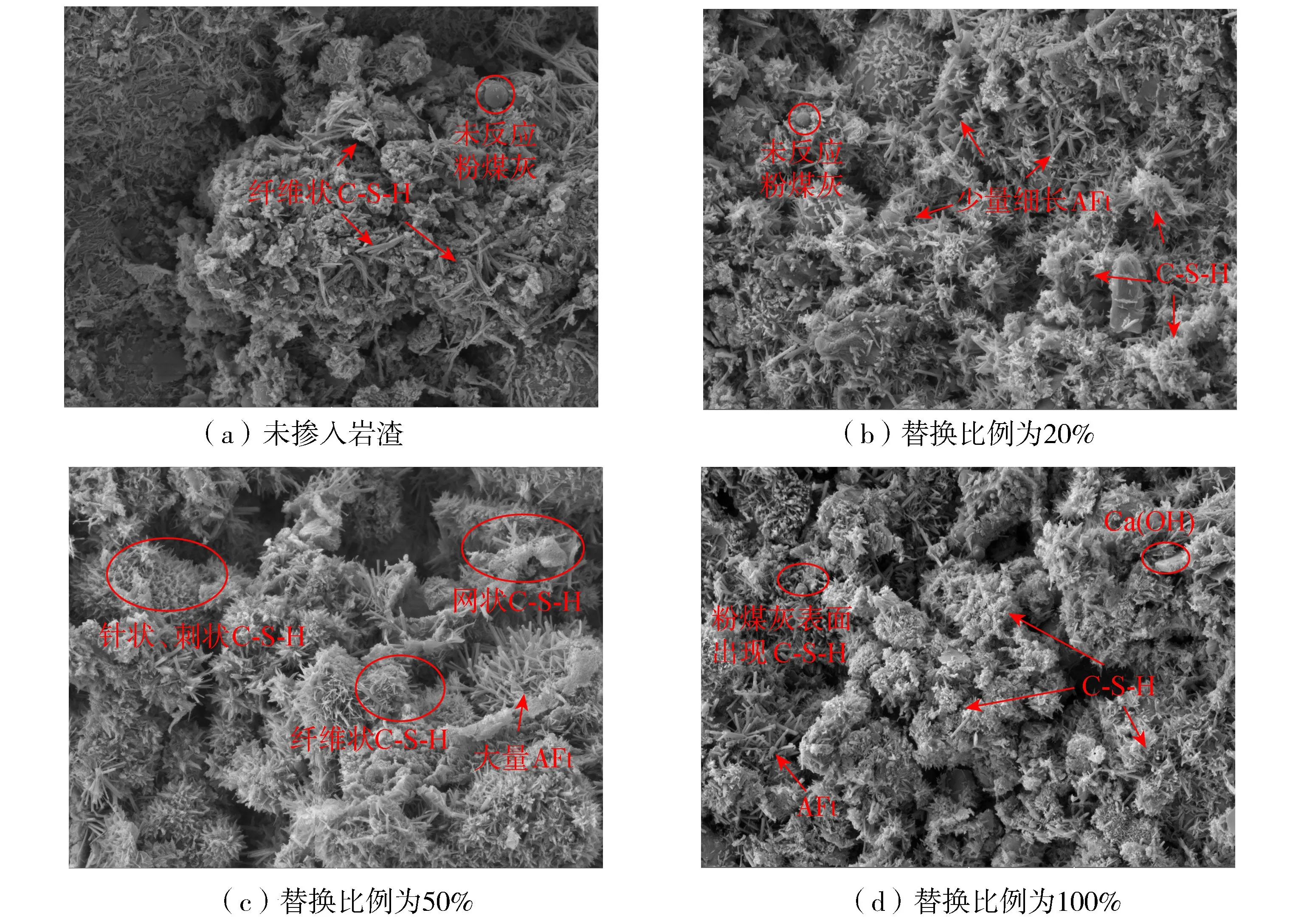

针对图5中岩渣掺入后浆液凝结时间缩短和1d抗压强度增大的现象,进行了XRD和SEM微观测试。由图6可知,岩渣中含有一定量的Al2Si2O5(OH)4相,Al2Si2O5(OH)4属于高岭石,是一种黏土矿物,由长石、普通辉石等铝硅酸盐类矿物在风化过程中形成。Al2Si2O5(OH)4在水中会电解出Al3+,Al3+能够加速Ca5Si6O16(OH)·4H2O(水化硅酸钙,简称C-S-H)凝胶的形成[23]。C-S-H凝胶是水泥水化的主要产物之一,其与另一水化产物3CaO·Al2O3·3CaSO4·32H2O结晶(钙矾石,简称AFt)相互搭接,填充于浆液的空隙之中,是浆液凝结后强度的主要来源。而商品砂的主要成分为二氧化硅,在浆液中主要起骨架作用,几乎对水泥水化反应没有影响。

图6 岩渣XRD图谱

由图7可知,各试样水化产物种类基本相同,均为AFt、C-S-H凝胶和Ca(OH)2等,未掺入岩渣替换商品砂组试样中,生成AFt和C-S-H凝胶较少,水化程度较低,产物间搭接不密实,因此强度较低。相较于替换比例为20%和50%组,岩渣替换比例增大,C-S-H凝胶量明显增多,AFt结晶生成增多,各产物之间搭接更紧密,空隙较少,强度更高。

图7 岩渣替换商品砂试样水化1d的SEM图

替换比例越大,Al2Si2O5(OH)4越多,则其在水中电解出的Al3+越多。Al3+能够加速C-S-H凝胶的形成, C-S-H凝胶增多,能与AFt结晶搭接更紧密,浆液空隙更少,因而浆液凝结时间缩短,1d抗压强度增大。这是浆液凝结时间缩短、强度提高的根本原因之一。和燕路过江隧道右线总掘进约1500环,其中全断面风化岩层约635环。盾构机外径D=15.03m,隧道管片外径d=14.5m,环宽B=2m,注入率为α=150%,则单环注入量V=π(D2-d2)Bα/4 =36.87m3。

按现用浆液配比中商品砂用量进行估算,商品砂单价为150~200元/t,若将全断面风化岩层约635环所排岩渣均用于配制同步注浆浆液,替换比例为85%,不计岩渣处理费用、砂子运输费及人工费用,可节约成本约380万元。可见使用岩渣替换商品砂进行同步注浆材料制备具有较高的经济效益。

5 结 论

a.替换比例越大,流动度、稠度、泌水率、凝结时间越小;1d抗压强度随着替换比例增加而增强,而7d抗压强度随替换比例增加先减小后增大;替换比例为50%~85%时,浆液各项性能指标均能满足施工要求,说明使用岩渣替换同步注浆浆液中商品砂的可行性较高。

b.相对于粉细砂层渣土,使用风化岩层岩渣替换商品砂配制同步注浆浆液的最大优势在于能够使浆液凝结时间缩短。从岩渣XRD图谱中发现,岩渣替换商品砂配制的同步注浆浆液含有Al2Si2O5(OH)4相,Al2Si2O5(OH)4在水中会电解出Al3+,Al3+能够促进浆液中C-S-H凝胶的形成,C-S-H凝胶增多,能与AFt结晶搭接更紧密,浆液空隙更少,则浆液凝结时间缩短、1d抗压强度增大。

c.替换比例为85%时,浆液性能满足施工要求,且可最大限度地将岩渣再次利用,此替换比例下浆液流动度260mm、稠度11.8cm,与现场浆液接近;凝结时间为7.3h,缩短了约30%;1d抗压强度为0.73MPa,增强了近1倍,7d抗压强度为2.26MPa,略小于现场浆液,但仍能满足施工要求。