高机动雷达双级液压缸运动过程仿真分析

邹玉蓉 李 智 刘浩亮 李 博 耿少航

(西安电子工程研究所 西安 710100 )

0 引言

现代化战争对地面高机动雷达的机动性和阵地适应性能力提出了越来越高的要求[1],液压系统作为高机动雷达的核心部件之一,具有结构紧凑和承载能力大等优点,能实现大型天线迅速地架设与撤收,在高机动雷达中得到了广泛的应用。

某高架机动雷达通过液压系统双级液压缸实现天线垂直举升,双级液压缸完全伸出时可将天线架设至13m高空,然而在天线架设过程中,往往伴有噪音和振动等安全隐患。现有研究表明,在多级液压缸换级过程中由于压力突变会引发振动等现象,各行业学者对此现象展开了一系列的研究。王增全[2]等为了解决多级起竖液压缸在发射架快速回收过程换级时会产生较大的冲击振动这一问题,研制了液压缸节流缓冲装置,基于某型号多级起竖液压缸建立机械液压联合仿真模型,通过与试验数据的对比验证了该仿真方法的正确性。谢建[3]等建立了双级液压缸起竖系统模型,并利用Simulink设计了控制策略对起竖系统模型进行了仿真,从而有效地减弱了起竖系统的振动。 彭国朋[4]等针对雷达天线塔架液压升降系统的油缸抖动现象,提出了一种新式液压平衡回路对问题系统进行改进,试验和仿真结果表明该措施提高了液压升降系统的运动平稳性,改善了雷达的架设和撤收性能。 邓飙[5]等对伸缩缸换级过程的速度、加速度进行分析,设计了利用多项式插值的换级速度曲线,通过对举升液压回路AMESim模型的仿真分析和控制系统的仿真研究,从而实现大型液压举升系统的过程控制,且减小振动冲击。孙辉[6]等针对增压系统工作时不能满足性能稳定的问题,设计出复合柱塞缸和非对称液压缸的单作用增压系统,以位移为控制量,外负载力为干扰量进行模型分析,推导出系统总的传递函数,随后依据相关参数对增压系统进行Simulink仿真结果表明,增压系统性能稳定。

综上所述, 现阶段各个领域的学者通过理论分析、仿真和试验等方法已经对多级液压缸缓冲、控制策略等问题进行了一系列研究。本文借助AMEsim商业软件,对某高机动雷达液压系统双级缸运动过程进行仿真分析,提出某高机动雷达液压系统双级液压缸运动过程流量控制策略,能够为高机动雷达液压系统设计提供依据,具有明确的现实价值和工程意义。

1 液压系统模型

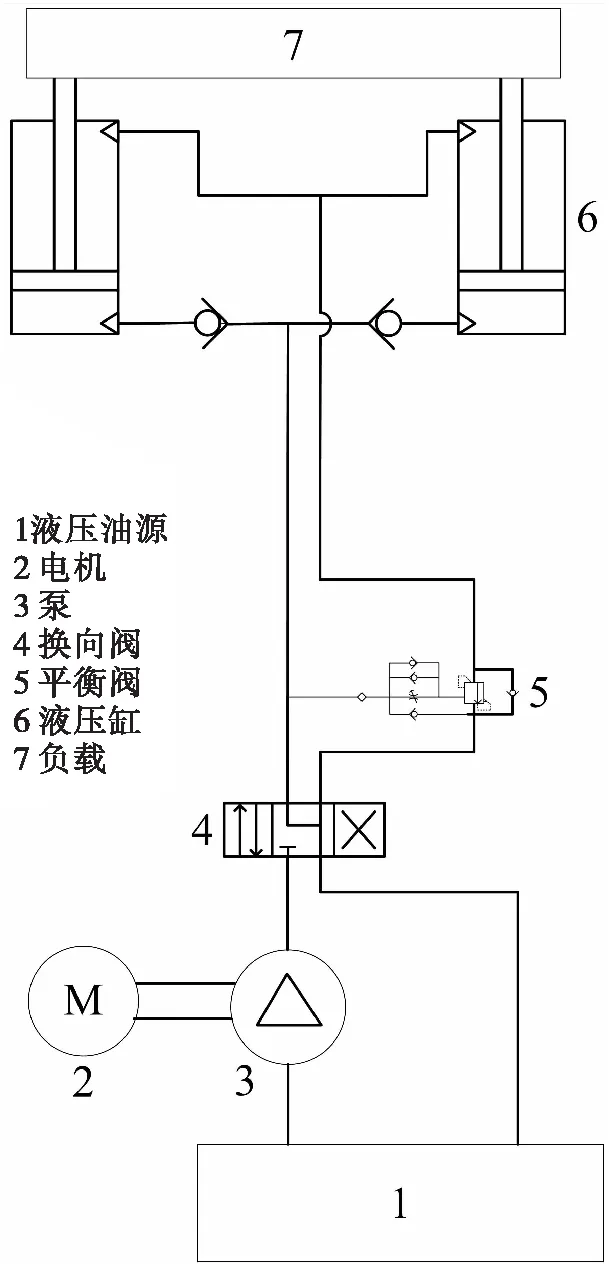

1.1 系统原理

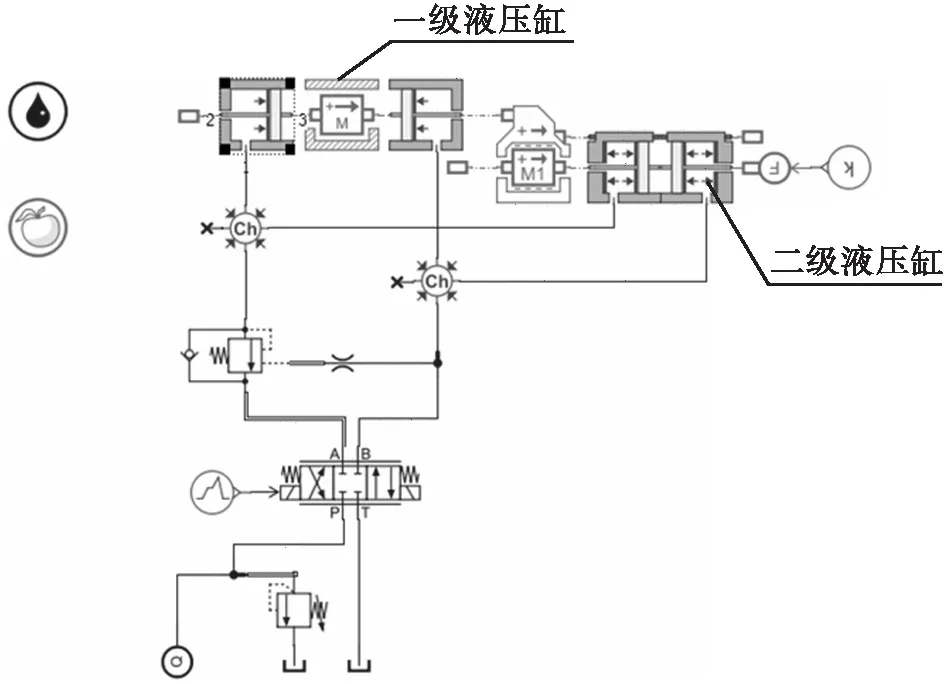

图1所示的是某高机动雷达液压系统原理图,该系统由液压油源1、电机2、液压泵3、换向阀4、平衡阀5、双级液压缸6和负载7组成。本文根据图1所示的液压系统原理图,在AMEsim商业软件中建立了如图2所示的液压系统仿真模型,为了提高计算效率,本文只取一条液压缸进行分析,同时将电机、液压泵和液压油源统一简化为理想流量源。

图1 液压系统原理

图2 仿真模型原理图

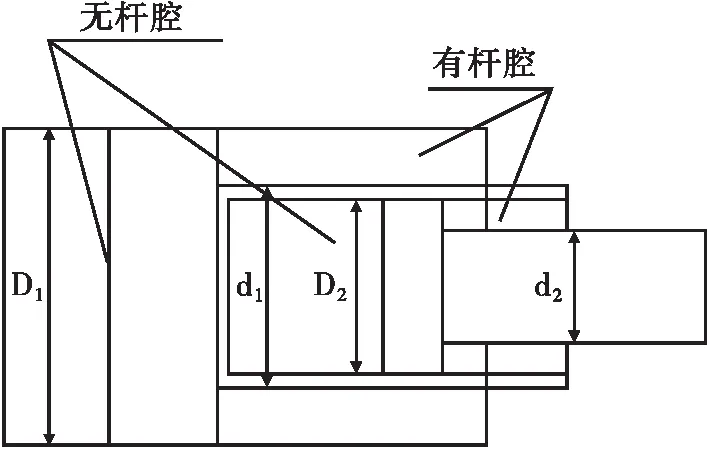

1.2 双级液压缸

双级液压缸的特点是工作行程可以很长而完全收缩时很短。当进油时,一级活塞首先运动,一级活塞完全伸出时二级活塞运动;缩回时则顺序相反。如图3所示,一级液压缸作用面积满足:

图3 双级液压缸原理

(1)

二级液压缸作用面积满足:

(2)

由式(1)和式(2)可知,当一级液压缸完全伸出切换为二级液压缸时,活塞作用面积变小系统压力增大,从而引发冲击与振动现象。

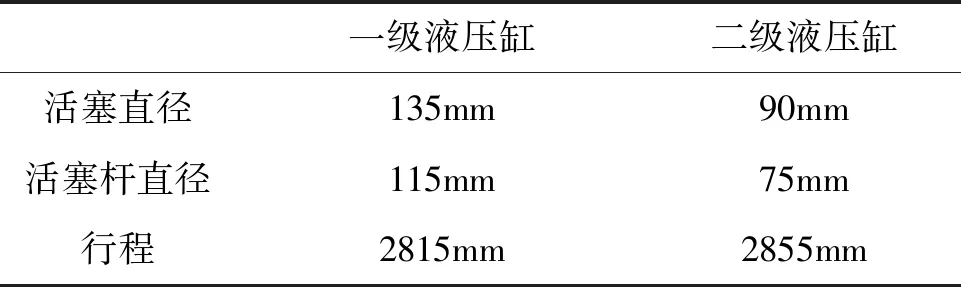

双级液压缸的参数如表1所示,除此之外,系统负载的质量保持2000kg不变;活塞杆伸出过程中系统流量保持12L/min,活塞杆缩回过程中系统流量保持6L/min。

表1 双级液压缸参数

2 分析与讨论

2.1 结果分析

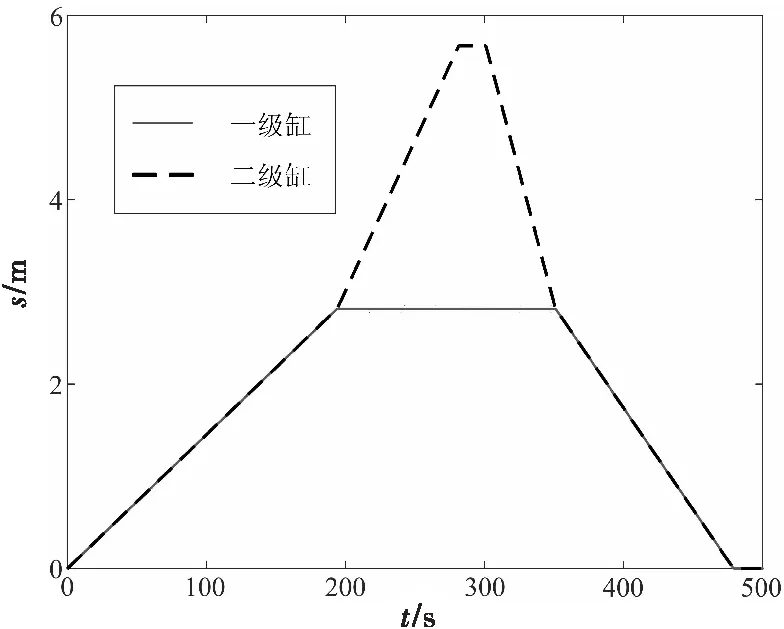

对液压系统进行仿真,图4所示的是一级活塞和二级活塞位移变化情况。如图4所示,在0~200s过程中,一级活塞杆和二级活塞杆同时伸出,第200s时一级液压缸完全伸出;随后二级活塞杆相对一级液压缸伸出,由于二级液压缸横截面积减小而流量不变,因此二级活塞杆伸出速度增大;290s时二级活塞杆完全伸出。310s时三位四通换向阀换向,双级液压缸缩回, 475s时一级活塞杆和二级活塞杆完全缩回。

图4 活塞杆位移变化

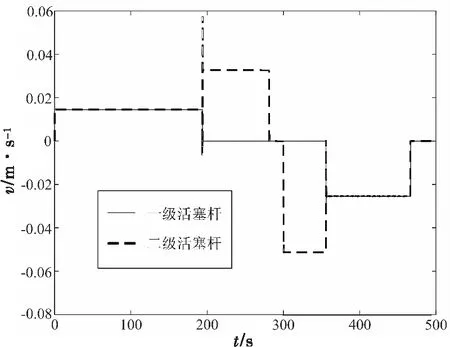

图5所示的是运动过程中一级活塞杆和二级活塞杆速度变化情况。如图5所示,一级活塞杆和二级活塞杆首先以0.17m/s的速度同时伸出,一级活塞杆完全伸出时,二级活塞杆以0.36m/s的速度伸出;在缩回过程中,二级活塞杆首先以0.49m/s的速度缩回,随后一级活塞杆和二级活塞杆以0.23m/s的速度同时缩回。无论是伸出还是缩回,换级过程中都有明显的速度冲击现象。

图5 活塞杆速度变化

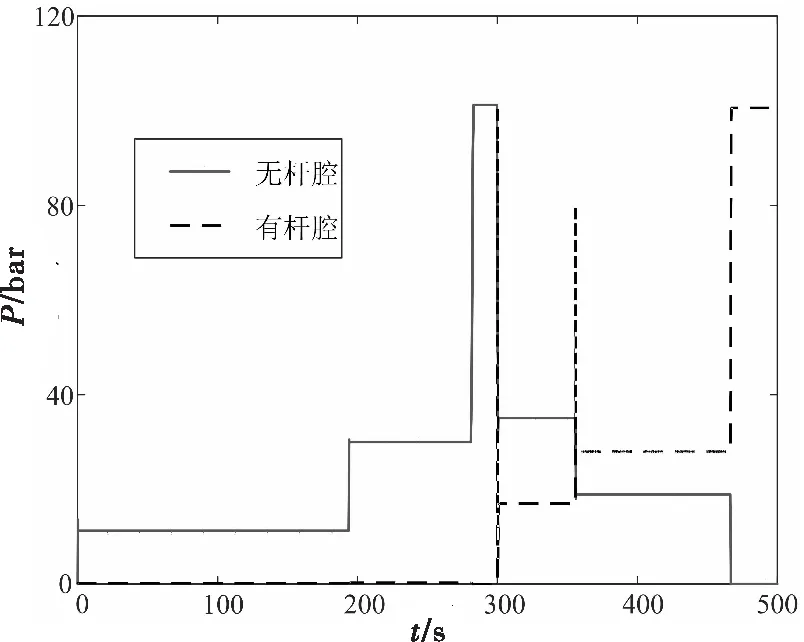

图6所示的是运动过程中有杆腔和无杆腔压力变化情况。如图6所示,在伸出过程中,有杆腔压力均为系统背压;在一级活塞杆和二级活塞杆同时伸出时,无杆腔压力为12bar,二级活塞杆单独伸出时,无杆腔压力为32bar,且伸出过程中无明显的压力冲击现象。

图6 有杆腔和无杆腔压力变化

在缩回过程中,二级活塞杆单独缩回时,有杆腔压力为16bar而无杆腔压力为37bar,一级活塞杆和二级活塞杆同时缩回时,有杆腔压力为30bar而无杆腔压力为18bar;在缩回液压缸换级过程中,有杆腔内有明显的压力冲击现象,该压力峰值达到80bar。

根据上述仿真的结果可知,在双级液压缸运动过程中,换级时由于活塞作用面积发生变化,因此会发生压力冲击,从而引发速度突变,造成振动等安全隐患,后文将对双级液压缸换级过程中的压力与速度冲击现象进行具体分析。

2.2 流量的影响

结合前文分析,本节将对不同流量下双级液压缸运动过程时换级过程进行仿真,探究流量对伸出过程中换级时速度冲击的影响和缩回过程中换级时压力和速度冲击的影响。

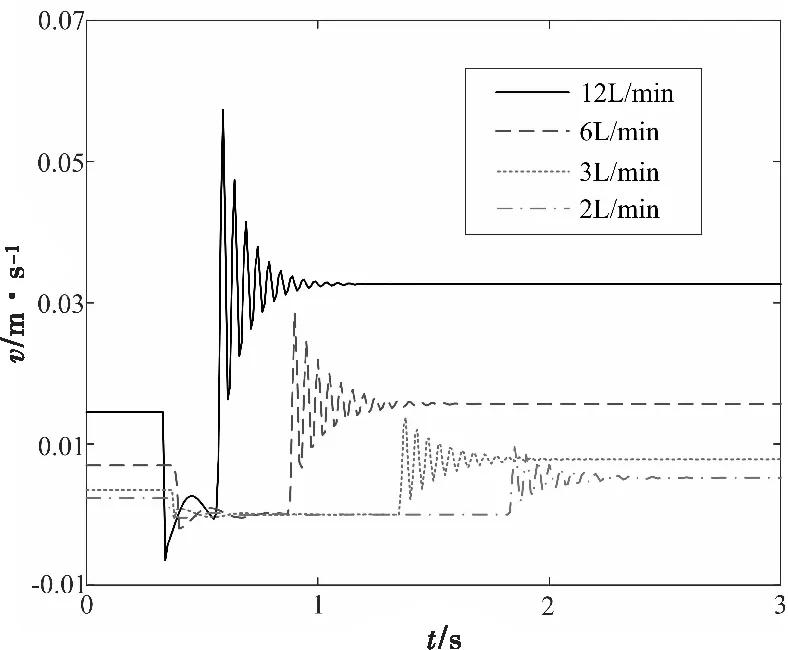

图7所示的是双级液压缸伸出过程中,不同流量下换级过程中速度冲击规律。如图7所示,随着流量不断减小,速度冲击引起的速度峰值不断减小,而速度达到稳定所需时间增长。当流量分别为12L/min、6L/min、3L/min和2L/min时,速度峰值分别为0.061m/s、0.028m/s、0.013m/s和0.010m/s;而速度达到稳定所需时间分别为0.25s、0.58s、1.12s和1.66s。

图7 不同流量下的速度冲击(伸出)

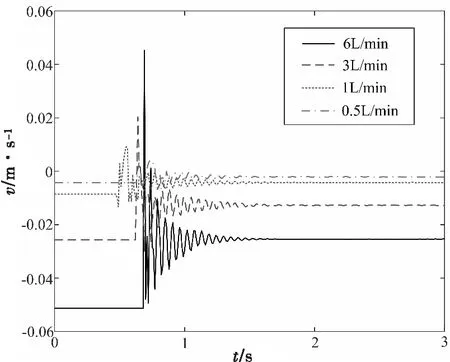

图7所示的是双级液压缸缩回过程中,不同流量下换级过程中速度冲击规律。如图7所示,随着流量不断减小,速度冲击引起的速度峰值不断减小,当流量分别为6L/min、3L/min、1L/min和0.5L/min时,速度峰值分别为0.047m/s、0.020m/s、0.011m/s和0.008m/s。

图9所示的是双级液压缸缩回过程中,不同流量下换级过程中压力冲击规律。如图9所示,随着流量不断减小,压力冲击引起的压力峰值不断减小,当流量分别为6L/min、3L/min、1L/min和0.5L/min时,压力峰值分别为80bar、64bar、45bar和33bar。

综上所述,根据图7、图8和图9的分析结果可知,随着流量的减小,双级液压缸换级过程中引起的冲击现象逐渐减小。可以预测的是,在双级液压缸换级的一瞬间,系统流量若为0,则此时不会产生任何冲击现象,因此,理想状况下,在换级过程中,系统流量应当先减小再增大,在换级的一瞬间确保流量为0。然而实际工程应用中,液压缸的使用受到环境温度、海拔等多种复杂因素的影响,难以实现精确控制。因而在实际应用中,在换级之间先将流量降低至一固定值,换级完成后将流量增大。

图8 不同流量下的速度冲击(缩回)

图9 不同流量下的压力冲击(缩回)

2.3 流量控制策略

本节在2.1和2.2的基础上,对双级液压缸运动过程中系统流量进行调节,从而削弱双级液压缸换级过程中的压力与速度冲击现象。

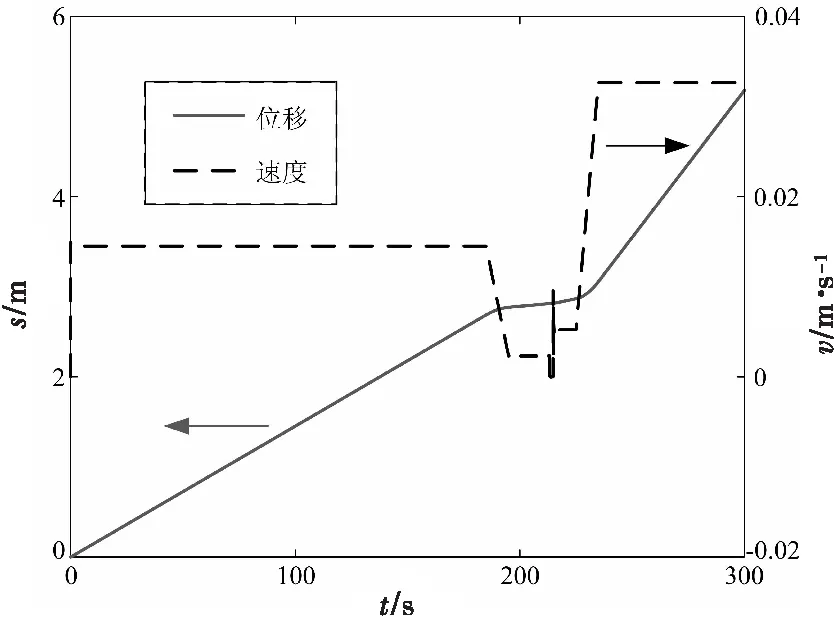

图10所示的液压缸伸出过程中位移与速度曲线,如图10所示,在0~180s过程中,系统流量为12L/min,一级活塞杆和二级活塞杆以0.17m/s的速度同时伸出;在180~210s过程中,系统流量首先12L/min降低至2L/min,随后保持恒定,在液压缸换级后再由2L/min增大至12L/min,最后保持12L/min恒定。

图10 位移与速度(伸出)

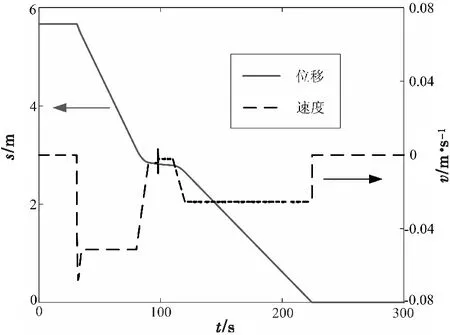

图11所示的液压缸伸出过程中位移与速度曲线,如图11所示,在0~90s过程中系统流量为6L/min,二级活塞杆以0.49m/s的速度缩回;在90~120s过程中,系统流量首先6L/min降低至0.5L/min,随后保持恒定,在液压缸换级后再由0.5L/min增大至6L/min,最后保持6L/min恒定。

图11 位移与速度(缩回)

根据图10和图11的结果可知,在双级液压缸换级时降低其流量能够抑制压力与速度冲击现象,从而确保液压缸运动更为平缓,有利于延长液压缸寿命,增强液压系统稳定性。

3 结束语

本文借助AMESim商业软件建立了高机动雷达双级液压缸举升系统仿真模型,并对不同流量下双级液压缸运动过程进行仿真,得到的主要结论有:

1)双级液压缸换级过程中有明显的压力与速度冲击现象,对本文研究的系统而言,第二级活塞杆伸出和缩回时,冲击所产生的速度峰值分别为0.061m/s和0.047m/s。

2)换级过程中速度冲击着系统流量的减小而减小,第二级活塞杆伸出过程中,当流量分别为12L/min、6L/min、3L/min和2L/min时,速度峰值分别为0.061m/s、0.028m/s、0.013m/s和0.010m/s;第二级活塞杆缩回过程中,当流量分别为6L/min、3L/min、1L/min和0.5L/min时,速度峰值分别为0.047m/s、0.020m/s、0.011m/s和0.008m/s。

3)得到了某高机动雷达液压系统双级液压缸运动过程流量控制策略,该策略有效地削弱了双级液压缸运动过程中换级时产生的压力与速度冲击现象。