面向增材制造的导弹结构优化设计综述

柯林达,张小龙,崔 哲,顾铭峰,赖彩芳,刘 勇

(1.上海航天精密机械研究所,上海 201600;2.上海金属材料近净成形工程技术研究中心,上海 201600)

0 引 言

近年来,随着我国新兴产业加快发展,航天装备升级换代节奏也在不断加快。目前围绕航天装备、精确打击武器等方向的研究日益受到重视,高性能新一代航天装备快速研发将进入新阶段。因此导弹必须在极高的飞行速度下满足射程远、航时长等性能要求,这对导弹结构系统结构优化设计提出了严峻挑战,而在导弹研发和结构优化上,增材制造技术拥有独特的优势[1]。

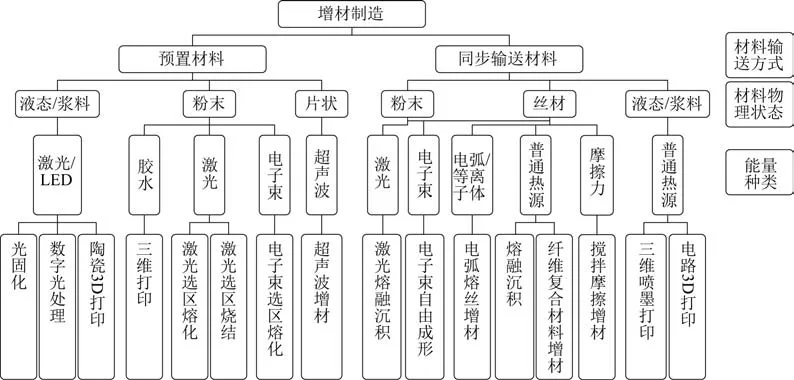

增材制造技术是一种将粉末/丝材逐层快速熔化、快速凝固后形成立体零部件的新型制造技术,其工艺原理如图1所示,主要包括2类:① 预置材料方式增材制造;② 同步送料增材制造。该技术工艺种类较多,从材料物理状态、输送形式和能量种类的角度详细分类,如图2所示。

图1 增材制造原理Fig.1 Additive manufacturing process diagram

图2 增材制造技术分类Fig.2 The classification of the bdditive manufacturing process

金属构件表面相对粗糙,一般需要加工处理后才能使用,其同步送料增材制造主流工艺是激光熔融沉积技术(laser melt deposition,LMD)和电弧熔丝增材制造技术(wire and arc additive manufacturing,WAAM)。

预置材料方式主流工艺是激光选区熔化成形技术(selective laser melting,SLM),其成形精度高(±0.1 mm),表面质量好(Ra3.2~12.5 μm),可直接制造精密复杂构件,非装配面无须机加工,可直接使用。SLM技术由于其工艺约束小,可以实现传统方式无法实现的轻量化点阵结构、拓扑优化和仿生结构等,在导弹结构研发和制造方面具有不可比拟的优势,为导弹创新结构设计提供了制造工艺基础,带来了全新的设计理念。

先进结构设计与制造方法的深度融合已成为未来发展的重点方向。2012 年2 月美国公布的《先进制造业国家战略计划》正式将先进制造业提升为国家战略,提出建立“国家制造业创新网络(NNMI)”。在此体系下先后成立了“国家增材制造创新中心(NAMII)”和“ 数字化制造和设计创新中心(DMDII)”,从制造和设计两方面构建国家级研究平台。NAMII 公布的技术路线图中,5 个研究领域中首要的为“设计”;DMDII2014 年11 月发布了“Army Manufacturing Technology Program”计划,在项目“Additive Manufacturing for Optimized Missile Components and Structures”中,明确提出发展结构拓扑优化和增材制造技术,并应用于导弹结构研制[2]。

国内外对增材制造技术在导弹武器研制领域的关注度很高,有资料表明,国内外正在将增材制造技术用于巡航导弹等超高声速武器所搭载的发动机关键零部件,如图3 所示。增材制造技术不但突破了弹头制造中加工位置的限制,还可以有效改善导弹的热力学性能。我国已实现了某型号导弹产品复杂结构的增材制造,并实现了轻量化生产制造,为新一代导弹结构发展提供了有力支撑[3-4]。2014 年美军航空与导弹研究发展中心以及马歇尔太空飞行中心成立了增材制造中心,主要从事增材制造技术的研发。增材制造技术正在改变全球产品的设计和制造,而太空则是它大显身手的舞台。在美国亚利桑那州,Raytheon 公司设计部门早在2016 年就进行了增材制造导弹部件的测试工作,该技术在导弹上实现既强又轻的使用目的。作为全球制造导弹最大的生产厂家,尽管如今增材制造零部件只能代替某些位置,但是未来打印整个导弹是可以实现的。同年,美海军的军备供应商洛克希德马丁公司宣布成功试射三叉戟IID5 导弹,导弹内部电缆的连接处采用增材制造零件进行保护,在试射过程中表现良好[5]。俄罗斯《独立报》刊发一篇名为《3D 打印俄罗斯“战斧”导弹的发动机》称:俄罗斯开始筹备3D 技术创新平台,组建增材制造中心,主要任务是研究多层堆叠制造燃气涡轮发动机零部件[6]。相比于传统制备工艺[7],采用增材制造技术,由于结构工艺性约束减小,其复杂结构可实现性大大提高,弹体结构设计有如下优势。

图3 导弹结构优化与增材制造应用实例Fig.3 Missile structural optimization based on additive manufacturing

1) 可实现多个零件的整体化结构设计制造:受限于传统工艺,较多复杂构件难以直接制造,通常先采用分体制造,然后再实施螺接、焊接等工艺步骤,实现整体结构制造:而增材制造技术结构工艺约束小,可实现多零件整体化制造,结构整体刚度和稳定性获得提升。

2) 可实现超轻结构设计制造:受限于传统制造方法的工艺约束,轻量化结构主要是薄壁加筋、框架等结构,但是加强筋和框架结构形式是有限的。采用增材制造技术,可实现蜂窝、点阵、拓扑等结构,为结构的轻量化设计带来了全新的思路。

3) 可实现复杂的内流道结构设计制造:采用增材制造可以实现变截面、空间分布的复杂内流道结构设计制造,为功能优先的流道结构设计提供了支撑。

4) 可实现不同材料梯度功能结构设计制造:增材制造可实现多材料打印,实现强度、韧性、阻尼等性能要求不同的结构整体化制造,为功能结构一体化设计制造提供了新思路。

5) 可实现特种性能的仿生结构设计制造:增材制造技术可实现竹子、龙虾尾,以及蜻蜓翅膀等仿生结构设计与制造,为实现超性能结构的工程应用提供了技术途径。

综上所述,增材制造在结构设计与制造的优势,可颠覆传统设计思想,让设计师从功能需求角度出发,开展创新型结构设计。创新型结构设计与增材制造技术的协同融合,必定是导弹领域突破性的发展方向。

1 导弹结构优化设计

1.1 静力学设计

根据中国空间技术研究报告,我国现有航天器的结构质量占比大于20%,在未来需要将结构质量占比降低至6%。轻量化设计已经成为我国航空航天工业快速发展亟需突破的关键瓶颈技术之一。

轻量化作为一种产品设计理念,最早起源于赛车运动,主要通过材料、结构、工艺三个维度来实现[8]。材料是基础,工艺是实现方法和手段,设计是以产品结构功能实现为核心目标,协调材料与工艺设计的(科学)艺术。随着先进材料与制造工艺技术的发展,现代产品设计已经逐步从“工艺优先”设计模式向“性能优先”设计模式转变。增材制造与现代结构(拓扑)优化设计方法之间的互补是实现飞行器结构轻量化和性能提升的有效手段。

拓扑优化结构设计是目前结构优化设计领域的重要研究方向之一。根据预先设定的负载工况、边界条件和技术指标,对设计域内的材料分布进行优化以实现舵面结构优化,如图4所示。其中,变密度法是结构优化设计中常用的一种优化方法,该方法以单元相对密度作为连续设计变量显式,表达其与材料弹性模量间的函数关系。变密度法可以计算出最佳的传力路线,具有程序二次开发易实现、计算效率和精度高等优点[9]。

图4 典型舵面结构优化设计Fig.4 Optimal design of typical rudder surface structure

随着结构拓扑优化方法的发展,许多学者针对不同领域(动力、传热、声学、材料设计等)的工程需求进一步探索拓扑优化方法。武姝婷[10]针对基于SLM 增材制造工艺的轻量化设计,分析了SLM的轻量化设计需求及国内外研究现状;从SLM 技术的工作原理入手,研究了零件结构轻量化设计的约束,针对设计约束提出结构轻量化设计规则及方法。周松[11]提出了基于SLM的金属增材制造轻量化结构设计规则,结合SLM 技术的成形原理及轻量化的结构设计,以公理设计体系为基础,分析了设计要求和约束,制定了金属增材制造轻量化结构设计流程。

变密度法作为拓扑优化设计的热门方法之一,已经被广泛用于多约束条件、多物理场和多材料复杂情景下,同时还被应用于国内外主流结构优化设计软件的内核中,如solid Thinking Inspire 商业软件等。通过solid Thinking Inspire 可以进行结构拓扑优化,并根据优化后的材料分布进行模型重构,优化后的结构设计可以通过增材制造方式实现。结构拓扑优化结合增材制造方式已经在医疗、汽车、航空航天等领域得到了广泛的工程化应用[12]。在飞行器结构优化设计中,从最初的零件结构优化逐渐发展到部件结构优化和全机结构总体优化,如图5所示。

图5 结构优化在飞行器设计中的应用Fig.5 Application of structure optimization in aircraft design

1.2 动力学设计

在结构动力学设计中,结构动态特性与动态响应两方面备受关注。其中,结构动态特性包含结构的固有频率、阵型、频率间距、特征频率与激励频率差值等。相较于提高结构动态特性,优化结构的动态响应能够更加显著地提高结构的动力学性能指标。动态响应是将结构在动力激励作用下的物理响应作为设计对象或目标,如加速度、应变等。对结构动态特性的优化实质上仍然是对结构响应的优化,由于直接以动态响应作为目标的求解过程复杂,同时拓扑优化算法的稳定性也较差,因此,相关研究的工程应用仍然较少。

李宗翰等[13]基于独立连续映射方法(independent continuous mapping,ICM)对频率约束下质量最轻的拓扑优化目标进行了探究计算,最终解决了在动力学拓扑优化过程中经常遇见的模态交换和局部模态等问题,并基于Patran 软件开发了相关的工程应用程序。张锦江[14]采用序列线性规划法进行了结构动力学优化设计,目的是解决在多阶固有频率约束下导弹等军用飞行器动力学优化问题。刘远东等[15]基于材料属性有理近似模型(rational approximation of material properties,RAMP)分析探讨了以结构频率最大、柔度最小加权系数为优化目标的连续体结构优化问题,创建了材料和结构两个维度上的一体化优化算法。王帅等[16]针对航天飞行器管路结构轻薄、力学环境恶劣、使用应力大、易产生低周疲劳等问题,对管路结构动力学强度分析中常用的Steinberg 快速评估、基于统计模型的频域疲劳分析等理论方法及技术要点进行了总结。此外,姜节胜等[17-18]分别研究了基于频率约束、频率概率约束下连续体结构的拓扑优化设计方法。

Ma 等[19]分别基于均匀化方法研究了简谐载荷作用下的动柔顺度最小化问题及柔性机构的优化设计问题,得到了合理的优化结果。徐斌等[20]基于渐进结构拓扑优化方法建立了以简谐响应为约束的拓扑优化模型。左凯[21]利用伴随法求解动位移响应的灵敏度,并基于ICM 方法建立了拓扑优化模型,对结构相关自由度的振幅平方进行了优化设计。Olhoff等[22]对简谐载荷作用下的结构动柔顺度进行了拓扑优化设计,发现当激励频率低于初始结构共振频率和高于共振频率时,拓扑优化结果差异明显。Shu 等[23]基于水平集方法研究了简谐载荷作用下的结构位移幅值最小化问题。

在实际工程中,对如何降低由动载荷作用引起的结构振动颇为关注。在结构表面附加高阻尼材料被认为十分有效。目前,考虑减振结构中阻尼材料最优布局的结构动态响应拓扑优化研究与应用相对较少。AL-AJMI[24]研究了以能量消耗最大化为目标函数的阻尼材料最优分布问题,并利用逆均匀化方法优化设计出最大化黏弹性阻尼材料的剪切应变能。Zheng 等[25]利用遗传算法研究了以减小结构振幅为目标的圆柱壳表面矩形阻尼材料的最优分布问题。Kim 等[26]以削弱某一频率范围内的振动程度为目标,对结构表面附着阻尼材料层的位置和形状进行了优化。Chia 等[27]将元胞自动机算法应用到阻尼材料层的布局优化中。马晶等[28]以动柔度及瞬态响应为目标函数,对薄板结构阻尼材料层进行了拓扑优化。

从以往研究情况可以看出,只有结构动态特性优化在工程实际中得到了广泛应用,其他结构动力学拓扑优化的应用还局限于小规模有限元自由度,与工程应用仍有较大差距。一方面优化结果中存在大量中间密度单元、结构静刚度较差等问题,还需要进一步解决;另一方面工程实际中很多结构是用来支撑各种功能组件的,因此,还需结合结构动力学性能的结构布局优化方法。

1.3 多物理场耦合设计

增材制造技术在耦合动力学领域也有广泛的应用,目前相关的研究主要集中在气动弹性领域和力热耦合领域。

1.3.1 气动弹性领域

王忠睿等[29]采用光固化增材制造技术加工树脂气动外壳和机加工金属强化骨架的复合结构方案,设计并测试了某型号飞机的低速全机测力模型,采用计算流体力学(computational fluid dynamics,CFD)与计算结构力学(computational structural mechanics,CSD)分析技术,对模型的设计进行了强度校核。

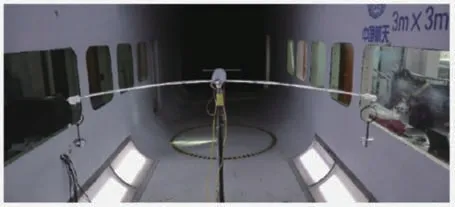

刘燚等[30]采用单梁设计机翼,翼肋采用光固化增材制造材料与主梁进行分块单点连接,减少附加刚度影响,建立大柔性飞行器非线性静气动弹性气动力方程,开展了大展弦比飞机静气动弹性风洞试验验证(如图6 所示),采用气动力有限基本解与机翼的耦合计算,发现了大柔性飞机大变形状态下载荷及结构变形形式随风速的变化规律。

图6 飞行器风洞试验Fig.6 Wind tunnel test for aerocraft

刘燚等[31]采用激光选区烧结工艺并使用尼龙材料打印拓扑优化翼段结构,以大展弦比机翼翼段为研究对象,机翼气动载荷由CFD/CSD 耦合数值计算方法获得,载荷分布考虑了气动弹性变形下载荷大小和分布形式的变化。拓扑优化采用密度法,以结构减重指标为约束,以整体柔度最小为目标,采用商用软件开展分析。

张斌[32]利用激光选区增材制造技术设计制造了具有不同几何参数的短舱外伸小翼。基于Hamilton原理并利用弹性机翼有限元模型,先建立了倾转旋翼/短舱/外伸小翼/主机翼气动弹性耦合分析模型;再通过回转颤振稳定性分析,预估分析模型的回转颤振临界速度和边界速度;最后结合风洞试验,开展了外伸小翼对回转颤振抑制的效果及设计参数的影响规律研究。

赖晨光等[33]通过光固化增材制造技术制作了采用常规带端板尾翼以及多种新型尾翼的汽车优化模型。翼型利用准均匀B 样条曲线进行拟合,并使用双向流固耦合的分析方法,实现了稳态流场与静力学结构的耦合计算,考虑了静气动弹性对装备了小翼的汽车尾翼产生的实际作用。在三维流场中分别对考虑与不考虑静气动弹性影响的新型小翼翼型及其对应形状各参数进行了多方位结构优化设计。

周丹杰等[34]利用增材制造技术打印了低速加颤振试验模型,并将其应用在X56-A 飞机的试验模型制作中。地面模态试验和风洞试验皆证明了此方法的可行性。

1.3.2 力热耦合领域

某研究所技术人员[35]成功突破TA15 和Ti2AlNb 异种钛合金材料梯度过渡复合技术难题,其采用激光熔融沉积增材制造试制出具有大温度梯度一体化钛合金结构进气道试验件,并顺利通过了力热联合试验。

张南[36]研究了基于多层微桁架夹芯热防护结构的力学与隔热性能,并采用先进增材制造技术制备了多层微桁架夹芯壁板,以及一种主动冷却和承载一体化的含流道微桁架夹层壁板式热防护结构。随后该团队研究了微桁架夹芯壁板的力学性能,并采用实验方法和数值仿真技术,硏究了含流道微桁架壁板的隔热和力学性能。

袁胜刚[37]针对负泊松比蜂窝夹层板,提出了一种分区域尺寸优化的方法,并将该方法应用在需要承受热力耦合载荷作用的翼舵结构上,最终得到既满足应力、位移、几何等约束条件同时质量又轻的结构,对工程实际中翼舵结构设计具有一定的指导意义。

郭培强[38]利用ABAQUS 软件对Ti-6Al-4V 金属合金材料在电子束熔融增材制造过程中的热力学耦合行为进行了模拟分析。考虑到粉末的融化和固结会造成材料热属性和密度的变化,提出了改进的热传导分析模型,并分析了打印过程中熔池的几何尺寸,得到的结果与实验结果高度吻合。

2 结束语

在现实中使用传统工艺制造具有复杂几何构型的拓扑优化结构有较大困难,通常需要在结构优化过程中加入尺寸、对称等约束条件,才能保证结构的可制造性,无法发挥拓扑优化设计的优势。增材制造技术能够直接从CAD模型制造复杂结构,让设计减少了工艺约束的限制,拓宽了结构的设计域。产品设计可以“基于功能优先”原则展开设计,有利于提升产品性能。

结构优化与增材制造技术的融合是国际学术界对设计与制造领域未来发展方向的共识,也是必然趋势。如何实现增材制造与结构整体构型设计的完美融合,是充分发挥增材制造的工艺优势、突破传统设计模式和加工工艺瓶颈,进一步实现航天武器装备结构轻量化、体积小型化、功能集成化的关键。