可钻封隔器设计及密封机构特性研究*

王立伟 管争荣 曹嘉晨

(西安石油大学机械工程学院)

0 引 言

油田经过多年开采,普遍进入特高含水期,油层压力不断下降,非均质性严重,开发难度不断加大,细分注水是解决此问题的主要手段[1-5]。分层注水工艺中使用的常规Y341注水封隔器胶筒耐压、耐温性不好,导致其坐封达不到预期效果,密封性下降;注水压力高,导致封隔器有效期短,并且有时解封困难,不易起出,增加了大修概率,难以满足多层系油藏分注需求[6-9]。

宋辉辉等[10]研制了液压式大通径丢手封隔器,该封隔器的丢手连接体和丢手连接套分开设计,降低了丢手压力,增强了工具可靠性。秦世群等[11]研制了高压分层注入封隔器,该封隔器采用双活塞低压力坐封机构和洗井阀控制销钉,实现先坐封、后关闭洗井阀,提高了封隔器坐封的可靠性。郭飞等[12]利用有限元仿真软件,通过胶筒结构参数、界面摩擦性能和材料特性等因素对其力学特性及密封性能影响规律的比较,提出了软硬质材料多层堆叠及环端面金属包器结构以实现性能优化。张付英等[13]对不同类型的胶筒在约束变形阶段的稳定性进行分析,提出通过仿真数据判断胶筒稳定性的方法,对比3种不同类型胶筒的稳定变形过程。潘波等[14]利用ABAQUS软件建立封隔器密封机构仿真模型,开展了防突机构硫化位置及内径大小对封隔器胶筒肩部突出、接触应力、von Mises应力的影响规律研究。陈伟等[15]利用ABAQUS软件建立3胶筒结构的有限元模型,模拟胶筒在井下坐封的非线性接触行为,分析了坐封载荷、胶筒长度、硬度组合和加载方式等4个因素对3胶筒结构密封性的影响。

为了解决封隔器密封性能差、解封困难、使用有效期短等问题,提高分层注水工艺成功率,笔者研制了可钻封隔器并进行仿真分析;同时开展了室内和现场试验,以验证此封隔器的密封性能。所得结论可为封隔器的现场应用及结构优化提供参考。

1 可钻封隔器设计

1.1 结构

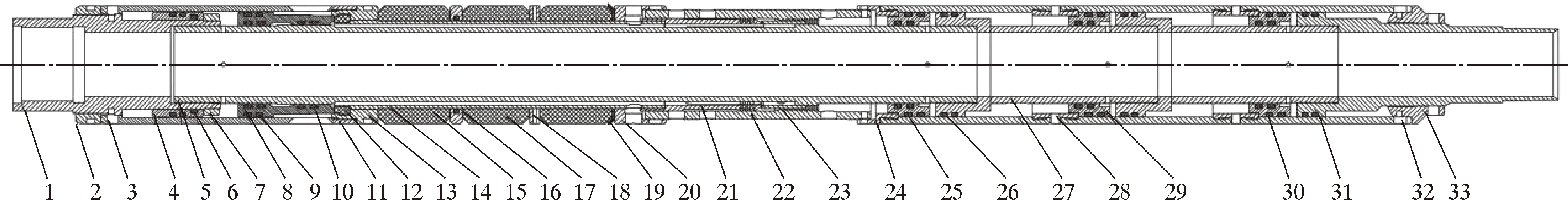

可钻封隔器是在常规Y341封隔器的基础上进行改进设计,具体如下:①常规Y341封隔器内径一般为50 mm,此封隔器的内径达到62 mm;②优化封隔器结构,外筒采用全部可钻材料设计,中心管采用42CrMo材质并进行镍磷镀防腐处理,其他部分采用非金属可钻复合材料;③筛选耐高温高压胶筒,尽可能缩小胶筒厚度;④采用双活塞低压坐封以减小坐封压差,增强坐封可靠性。图1为可钻封隔器的结构示意图。

1—上接头;2—保护座;3—解封销钉;4—平衡活塞;5—上中心管;6、9、10—密封圈;7—活塞挡环;8—反洗阀;11—反洗阀套;12—洗井阀胶垫;13—反洗座;14—胶筒外管;15—长胶筒;16—上隔环;17—短胶筒;18—下隔环;19—铜护腕;20—调节环;21—锁爪;22—锁套;23—释放套;24—锁套后环;25—塑料挡圈;26—上缸套;27—下中心管;28—连接头;29—坐封活塞;30—下缸套;31—下接头;32—防阻销钉;33—销钉座。图1 可钻封隔器结构示意图Fig.1 Schematic structure of the drillable packer

1.2 工作原理

1.2.1 坐封原理

可钻封隔器下放到指定位置后,对中心管施加一定的压力载荷,液体流入活塞室,推动坐封活塞上移,压力继续增大,剪断坐封销钉,锁套上行压缩胶筒,锁环与锁套相互啮合锁紧,使得胶筒无法回收,实现油套环空密封,完成坐封。

1.2.2 解封原理

解封方式1:与常规Y341封隔器解封原理相同,上提管柱,施加上提力40~60 kN ,剪断封隔器解封销钉,锁环失去限位,中心管上移,在胶筒回弹力的作用下,锁环和锁套一起下行解卡,完成解封。

解封方式2:当上提管柱无法解封(安全接头不能正常丢手)时,正转注水管柱,使第一级安全接头脱开,起出第一级安全接头以上管柱;下入油管+螺杆管柱+套筒式磨鞋,加压正转管柱,转速30~40 r/min,套筒式磨鞋钻进300~600 mm,磨铣掉可钻材质的胶筒挡环,胶筒复位,进而完成解封。

1.3 洗井原理

当需要洗井时,可进行反循环洗井,当套压大于油压时,洗井通道开启,洗井液经内外中心管环空推动上活塞下行,通过上活塞和锁套之间的间隙进入密封胶筒以下的油套环空空间,经底部阀从油管返出地面,达到洗井目的。

1.4 主要技术参数

适用套管内径121~127 mm,最大外径114 mm,中心通径62 mm,工作温度120 ℃,工作压力25 MPa,坐封压力6~11 MPa,反洗压差2 MPa,抗拉力350 kN,解封力50 kN。

1.5 结构特点

(1)中心通径增加到62 mm,可实现低压坐封、高压注水,注水效果明显。

(2)可反洗井,反洗井排量大,并且不结垢、耐酸碱,使用寿命长,安全系数高。

(3)零件由可钻复合材料制成,外层可快速钻除,可上提解封打捞,也可套铣钻塞打捞,减少了大修概率。

(4)采用高温高压胶筒,在高温高压环境中性能稳定,密封效果好,用途广泛。

1.6 可钻材料优选

1.6.1 金属可钻材料

在20世纪80年代以前,封隔器使用的可钻材料大部分是金属材料,普遍采用铸铁、黄铜和铝。由金属可钻材料生产的封隔器可采用普通钻头和铣刀进行钻铣,但是在应用中经常出现“钻头轨迹”现象,钻头在钻封隔器的可钻部件时,钻头总是处在某一轨迹上磨来磨去,不再吃进。解决这种现象的做法通常是上提钻头,使其离开被钻面,然后快速接触封隔器,同时施加钻压,以便破坏原有的钻头轨迹,使其重新建立钻头进尺。不过上述方法有时并不有效,而且钻铣时间较长,成本较高。

1.6.2 非金属可钻材料

大部分情况下没有必要使用金属可钻材料,不采用金属材料还可以避免钻铣时经常出现的“钻头轨迹”现象。非金属可钻材料具有耐蚀性、强度高、易钻铣、质量轻、成本低等优点,大大延长了封隔器的使用寿命。非金属可钻材料主要包括合成树脂和玻璃纤维。一种合成树脂材料是酚醛树脂,酚醛树脂价格便宜,耐高温,化学稳定性较好,耐酸性强。玻璃纤维强度高、综合性能好、价格便宜。在20世纪60年代初期,玻璃纤维复合材料成为火箭发动机壳体、雷达天线罩和火箭上的承力构件。以不饱和聚酯为基体、玻璃纤维增强的复合材料工业遍及世界各地。

1.6.3 可钻材料选取

通过对金属可钻材料和非金属可钻材料的研究对比,决定采用非金属可钻材料中的玻璃纤维。对国内生产的玻璃纤维进行优选,确定高强玻璃纤维(S-glass),由纯Mg、Al、Si 3种元素组成。其在高温下仍具有良好的强度和疲劳性能,拉伸强度甚至高于金属材料;高强玻璃纤维具有弹性,伸长率为3%,弹性模量在100 GPa左右;对多数的化学药品和有机溶剂均有良好的化学稳定性,耐腐蚀性好。采用高强玻璃纤维后加工出来的封隔器在力学性能、热处理性能、耐腐蚀性及加工性能等方面都能满足封隔器使用要求。

2 密封结构仿真分析

2.1 数值模型建立

2.1.1 几何模型

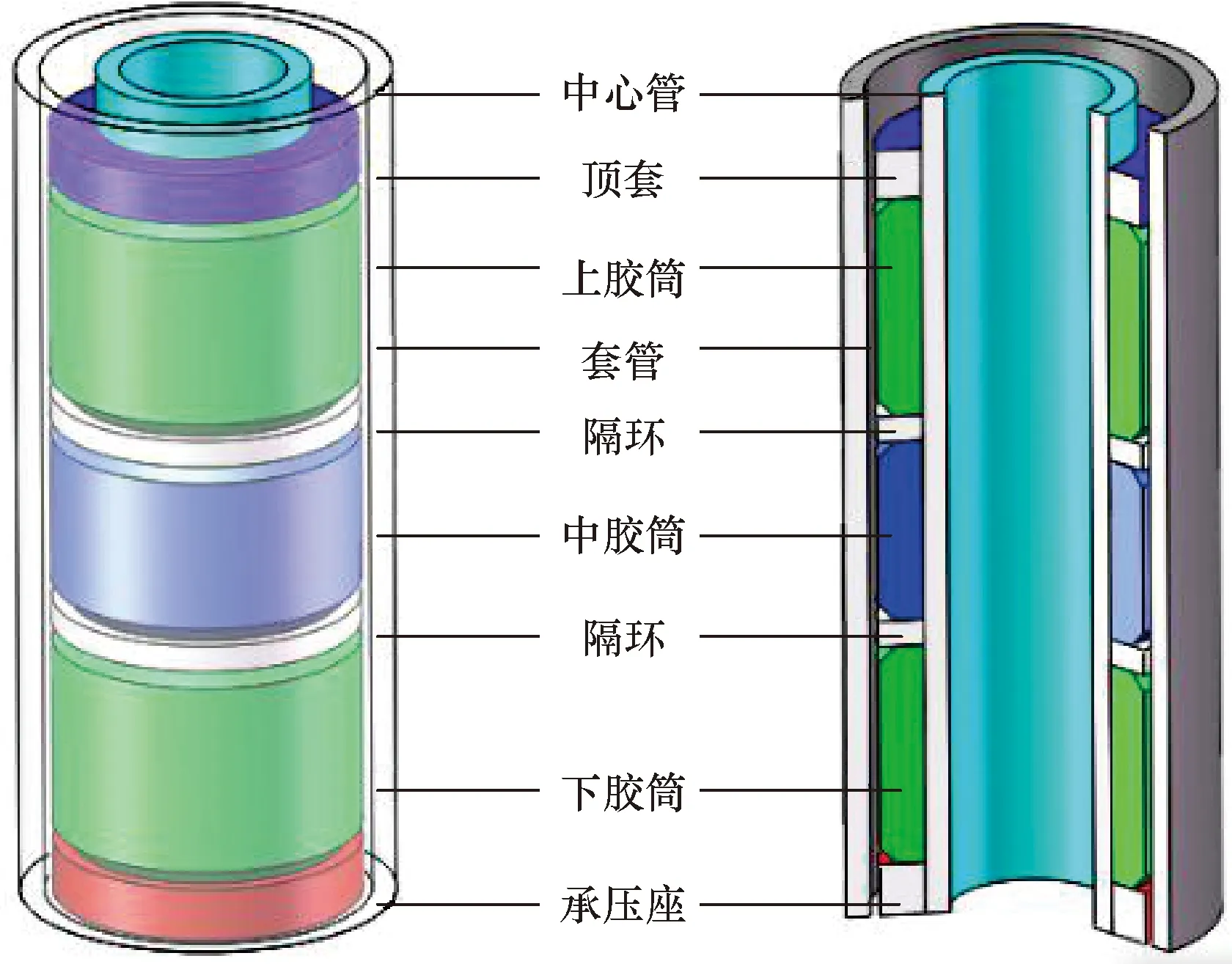

密封机构主要由套管、中心管、胶筒、隔环及调节环等组成,在坐封过程中,胶筒压缩臌胀与套管内壁产生接触应力,从而实现密封。图2为密封机构几何模型图。

图2 密封机构几何模型Fig.2 Geometric model of the sealing mechanism

2.1.2 材料参数

胶筒与其他零件材质不同,导致与套管的摩擦因数有区别,而且胶筒在压缩变形后与套管的摩擦因数也会发生改变,因而确定胶筒与套管、胶筒与隔环、中心管与隔环的摩擦因数十分困难。根据经验,在此次模拟中套管内壁与胶筒间摩擦因数取0.3;胶筒与中心管之间的接触摩擦因数取0.1;中心管与隔环、胶筒与隔环之间的摩擦比较小,忽略不计。各零件的材料参数如表1所示。

表1 零件的材料参数Table 1 Material parameters of packer parts

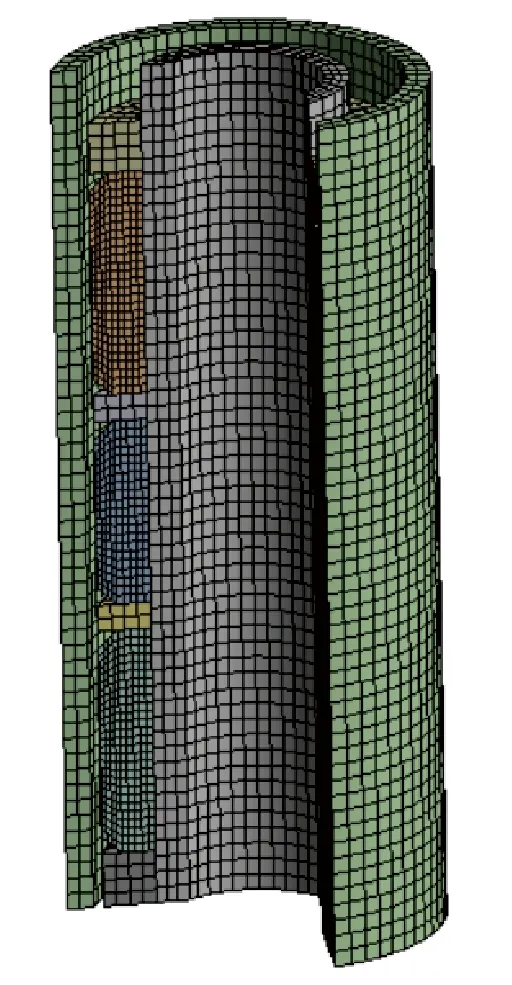

2.1.3 网格划分与边界条件

橡胶材料是不可压缩材料,所以整个密封机构使用20节点六面体单元进行网格划分。为了准确分析接触区域的压缩距和应力,对3个胶筒进行细化,网格划分如图3所示。

图3 密封机构网格模型Fig.3 Meshed model of the sealing mechanism

在注水工况中,中心管上、下两端固定;套管外侧为水泥固定,故而将套管上、下端和外侧固定;下方调节环下端固定;保证坐封载荷均匀施加在胶筒上,限制隔环内端的径向自由度;上方反洗座施加向下的坐封压力。

2.1.4 载荷步设置

可钻封隔器在坐封作业时,胶筒受力产生较大变形,在有限元分析过程中,需要使用不断迭代的方法进行胶筒的大变形分析,共设置6个载荷步,仿真时间为6 s 。

2.2 仿真结果分析

2.2.1 在不同载荷下胶筒变形的接触压力

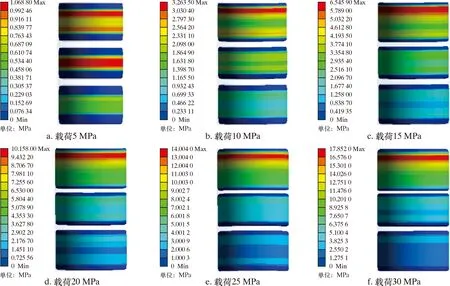

通过有限元分析可得到不同载荷下胶筒与套管的接触压力等线图,如图4所示。

图4 不同载荷下胶筒与套管的接触压力等线图Fig.4 Contour of contact pressure between rubber sleeve and casing under different loads

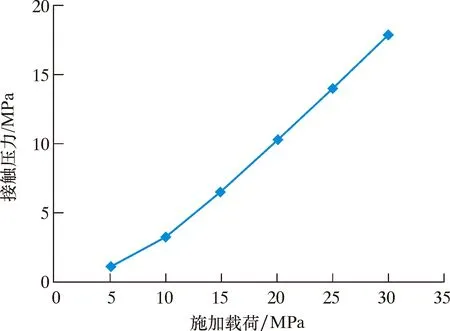

为了更加直观地了解随载荷增大胶筒与套管内壁接触压力的变化,绘制接触压力变化曲线,如图5所示。

由图4和图5可知:

(1)在不同的载荷下,胶筒与套管内壁的接触压力均出现在上胶筒顶部。

(2)在不同的载荷下,与套管内壁接触的都是上胶筒,其次为中胶筒,最后是下胶筒。

图5 接触压力随载荷变化曲线Fig.5 Contact pressure vs.load

(3)随着载荷越来越大,3个胶筒与套管内壁的接触压力越来越大,接触压力呈现明显的线性状态增加。

(4)在胶筒可承载范围内,接触压力越大,越有利于胶筒密封。接触压力最大的是上胶筒与套管内壁之间,其次是中胶筒与套管内壁之间,最小的是下胶筒与套管内壁之间。

2.2.2 不同载荷下胶筒变形

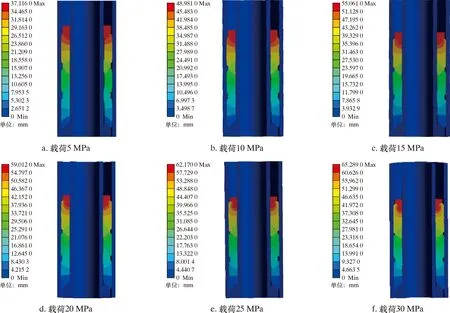

对胶筒施加5、10、15、20、25及30 MPa载荷,得到可钻封隔器胶筒在不同压力载荷下的变形云图及压缩距,如图6所示。

图6 不同压力载荷下胶筒压缩距Fig.6 Compression distance of the rubber sleeve under different pressure loads

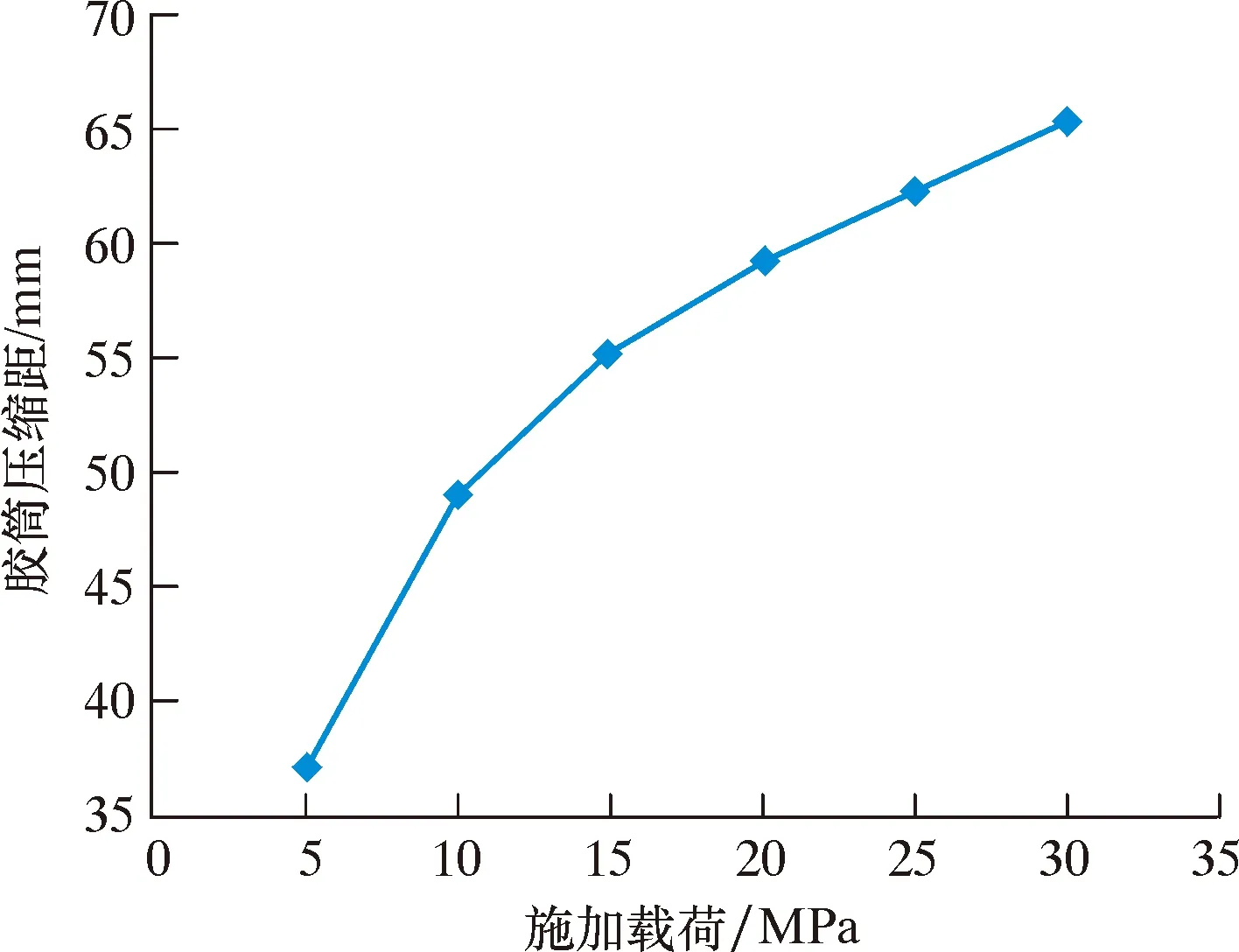

为了更加直观地了解胶筒压缩距随载荷增大的关系,绘制压缩距随载荷变化曲线,如图7所示。

图7 胶筒压缩距随载荷变化曲线Fig.7 Compression distance vs.load

由图6和图7可知:

(1)随着载荷的不断加大,胶筒变形量逐渐增加,压缩距不断增大,胶筒与套管之间的接触长度不断增加。

(2)上胶筒最先被压实且变形量最大,中胶筒次之,下胶筒的变形量最小。

(3)胶筒的压缩距变化不均匀,在初始受力时变化量增加快;在15 MPa后,胶筒的弹性抵抗越来越明显,胶筒压缩距的增加逐渐变缓。

3 室内试验及现场应用

3.1 室内试验

3.1.1 泄漏及强度试验

(1)试验目的。为保证可钻封隔器在工作时不发生泄漏、变形及损坏等状况,对其强度有一定要求,必须进行强度性能试验。为此,2021年3月21日在西安石油大佳润实业有限公司实验室进行试验。

(2)试验方法。试验时,将组装好的封隔器上端连接试压接头,下端连接丝堵,连接时需将上、下接头丝扣清理干净,涂抹密封脂;在胶筒处套上ø139 mm×ø121 mm×400 mm的套管短节,在试验台固定;用试压泵按工作压力的1.2倍加压,稳压5 min。试验数据如表2所示。

表2 可钻封隔器试验数据Table 2 Experimental data of the drillable packer

通过观察密封情况并测量刚体变形量可知,可钻封隔器不渗不漏,外部整体无变形,强度达到设计标准,胶筒回收尺寸在合理范围内,选用的胶筒压缩性也符合设计要求。

3.1.2 坐封压力试验

(1)试验目的。检验可钻封隔器的密封性能、耐压性能和坐封性能是否符合封隔器的设计标准。

(2)试验方法。可钻封隔器在120 ℃油浸24 h后进行承压、坐封试验。试验时使用内径为127 mm的P110套管,设计试验压差梯度为5 MPa→10 MPa→15 MPa→20 MPa→25 MPa→30 MPa→35 MPa;在35 MPa压差梯度下,稳压15~20 min,压降小于5%,观察可钻封隔器整体承压性能是否达到30 MPa,记录试验数据及现象进行分析。

从试验数据可以看出,在压力增加到6 MPa时,剪切销钉剪断,封隔器开始坐封;继续加压至35 MPa,压力下降约0.5 MPa。在进行上压差稳压、下压差稳压试验时稳压压力稳定,压力泄漏较小。试验完成后,将可钻封隔器从试验装置中取出,观察封隔器外观和胶筒没有变化。

由室内试验结果可知,可钻封隔器密封性能、承压性能和坐封性能都达到设计标准要求,可以进行现场应用。

3.2 现场应用情况

在仿真分析和室内试验成功的基础上,为了验证可钻封隔器的整体性能,于2021年8月在长庆王92-341井、坪9-0012井进行现场试验。王92-341井井深1 212 mm,井斜9.5 °,施工时间1.2 h;坪9-0012井井深1 348 mm,井斜9.5 °,施工时间1.2 h。

现场试验结果表明,可钻封隔器结构设计合理,反洗井时排量大,坐封顺利,解封可靠,整体密封性能良好。

4 结 论

(1)为了油田注水井长期有效注水,笔者设计了一种可钻封隔器,该封隔器满足分层注水工艺要求。

(2)封隔器零件由可钻复合材料制成,外层可快速钻除,可上提解封打捞,也可套铣钻塞打捞,降低了作业风险,减小了大修概率。

(3)通过仿真分析得出胶筒密封机构在不同压力下,胶筒与套管内壁的接触压力与压缩距,结果显示该封隔器满足设计要求,密封性能良好。

(4)室内试验和现场试验结果表明:可钻封隔器坐封顺利,整体密封性能良好,解封可靠;常温至120 ℃高温下承压25 MPa,满足现场应用要求,可以提高油田企业的完井作业能力,具有良好的推广应用前景。