同频异位式复合冲击器的研究开发与现场试验*

叶道辉 陈东方 肖平 张锐尧 张光宇 秦菲

(中石化江钻石油机械有限公司)

0 引 言

在复杂难钻地层中高效破岩技术尤为重要,破岩效率的高低直接影响油气勘探开发的经济效益。特别是随着石油勘探开发逐渐转向地质复杂且难度大的深层油气[1-3],岩石的硬度和研磨性成倍增加,PDC钻头在钻进过程中极易产生“黏滑”现象,导致钻头磨损加剧[4-6]。常规方法是采用扭力冲击器配合PDC钻头来消除“黏滑”振动[7-9],以提高破岩效率。扭力冲击器虽能够产生扭向冲击力来辅助破岩,但是在硬地层中由于钻头切削齿无法有效吃入地层,进而导致机械钻速降低[10-11]。近年来,在单一冲击功能基础上发展出来的复合冲击破岩技术,可产生连续的轴向和扭向冲击,充分发挥2种冲击作用,大幅提高破岩效率[12-17]。

目前,对复合冲击钻井工具的轴向冲击载荷和扭向冲击载荷匹配研究较少,且工具扭冲系统和轴冲系统相互独立,冲击频率不一致[18-19]。为此,笔者研制出一种同频异位式复合冲击器提速工具,其轴向冲击和扭向冲击频率相同,但存在相位差,现场试验效果良好。该冲击器的研发可为复杂难钻地层的提速增效提供一种有效手段。

1 技术分析

1.1 复合冲击辅助破岩机理

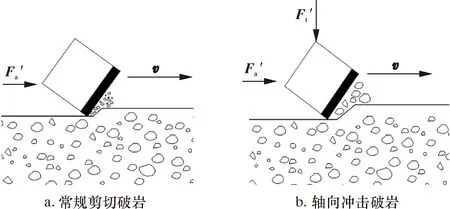

在PDC钻头破岩过程中,轴向冲击和扭向冲击发挥的作用不同。图1为钻头破岩示意图。轴向冲击主要解决切削齿吃深浅导致的破岩效率低的问题。轴向冲击力使切削齿在轴向产生一定位移,切削齿吃深增加,产生更明显的体积破碎(见图1b),从而提高破岩效率。随着切削齿吃深的增加,破岩所需的切削力也增大。当切削力不足或者突然钻遇硬地层时,PDC钻头旋转停滞,扭矩能量不断蓄积在钻柱上。当蓄积的能量超过临界值时,能量突然释放,引起PDC钻头加速旋转,导致复合片因猛烈撞击而破损,即钻头“黏滑”现象。复合冲击器产生的高频扭向冲击力,与钻杆驱动扭矩形成叠加脉动扭矩,超出地层破岩临界值,实现高频旋转冲击剪切破岩模式,消除钻头“黏滑”现象,如图2所示。

图1 钻头破岩示意图Fig.1 Schematic rock-breaking by drill bits

图2 消除钻头“黏滑”现象示意图Fig.2 Schematic elimination of bit stick-slip

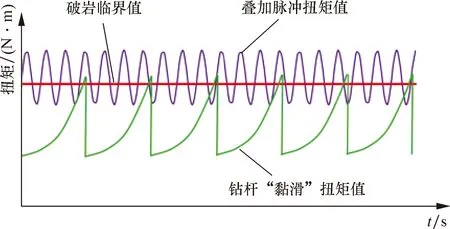

1.2 工具结构

同频异位式复合冲击器主要由壳体、轴冲系统、扭冲系统和锁紧元件等组成,结构如图3所示。工具外螺纹连接上部钻柱或螺杆钻具,内螺纹直接连接钻头;轴冲系统和扭冲系统位于壳体与锤座所形成的空间内,锁紧元件实现壳体和锤座的轴向限位。轴冲系统主要由动阀和端盖组成,动阀和端盖上表面均设有2个对称的环形流道,两者重叠形成钻井液的轴向流动通道。扭冲系统主要由换向套、冲击锤和锤座组成,可产生高频扭向冲击力。轴冲系统和扭冲系统通过工具中心的换向套实现同轴联动。

1—壳体;2—动阀;3—端盖;4—冲击锤;5—换向套;6—扭冲系统主喷嘴;7—锤座;8—锁紧元件。图3 复合冲击器结构示意图Fig.3 Schematic structure of the compound impact tool

1.3 工作原理

复合冲击器工作原理包括扭冲和轴冲2个系统的工作过程,分述如下。

1.3.1 扭冲系统工作原理

当钻井液从工具上端流入,进入扭冲系统中的主喷嘴时,形成高、低压钻井液,将高、低压钻井液分别导通到冲击锤锤头两侧,推动冲击锤绕工具轴线顺时针高速旋转(同时冲击锤通过内键带动换向套同步旋转),撞击锤座冲击舱侧面,产生冲击扭力并传递给钻头。冲击锤撞击停止后,换向套在惯性和压差的共同作用下,快速实现钻井液高低压通道互换,冲击锤在钻井液高、低压作用下又开始绕工具轴线逆时针高速旋转,并撞击冲击舱的另一个侧面,换向套再次实现钻井液高、低压通道互换。如此循环,通过换向套的自激往复旋转,工具产生高频扭向冲击功能。

1.3.2 轴冲系统工作原理

利用扭冲系统中换向套自激往复旋转的工作特性,带动轴冲系统中的动阀旋转,动阀和端盖上的环形流道叠加形成的过流面积发生周期性变化,产生高频轴向水力脉冲载荷,通过动阀、端盖和锤座传递给钻头。由于动阀与扭冲系统中的换向套同频联动,所以轴向冲击与扭向冲击的频率相同。

将复合冲击器产生的高频轴向和扭向冲击力传递给钻头,形成轴扭复合冲击力,进一步提高破岩效率。

1.4 技术参数

采用上述结构和工作原理,设计并加工出ø254 mm复合冲击器,其主要技术参数如下:外径254 mm,上扣长度800 mm,排量45~65 L/s,压降2~3 MPa,钻压80~220 kN,转速50~250 r/mm,轴冲载荷20~45 kN,扭冲力矩1 520~2 780 N·m,冲击频率10~20 Hz。

2 轴扭冲击力匹配研究

2.1 轴扭冲击相位角

复合冲击器的轴扭冲击频率相同,其轴向冲击力和扭向冲击力匹配方式有2种:同频同位式和同频异位式。对于同频同位式复合冲击器,工具产生的轴向冲击力和扭向冲击力峰值同时作用在钻头切削齿上,切削齿承受的复合载荷过大,钻柱震动强烈,将加速切削齿破损,甚至影响井下测试仪器正常工作,因此这种匹配方式通常不可取。对于同频异位式复合冲击器,轴向冲击力与扭向冲击力峰值存在一定的相位角,切削齿承受的复合载荷适中,不影响井下测试仪器工作,因此设计时优选该种匹配方式。

复合冲击器轴扭冲击相位角是指轴冲系统中动阀旋转角与冲击锤旋转角的差值,计算式为:

θ2=θ′-θ1

(1)

式中:θ2为轴扭冲击相位角,(°);θ′为动阀旋转角,(°);θ1为冲击锤旋转角,(°)。

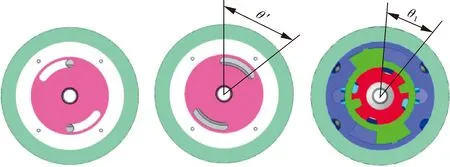

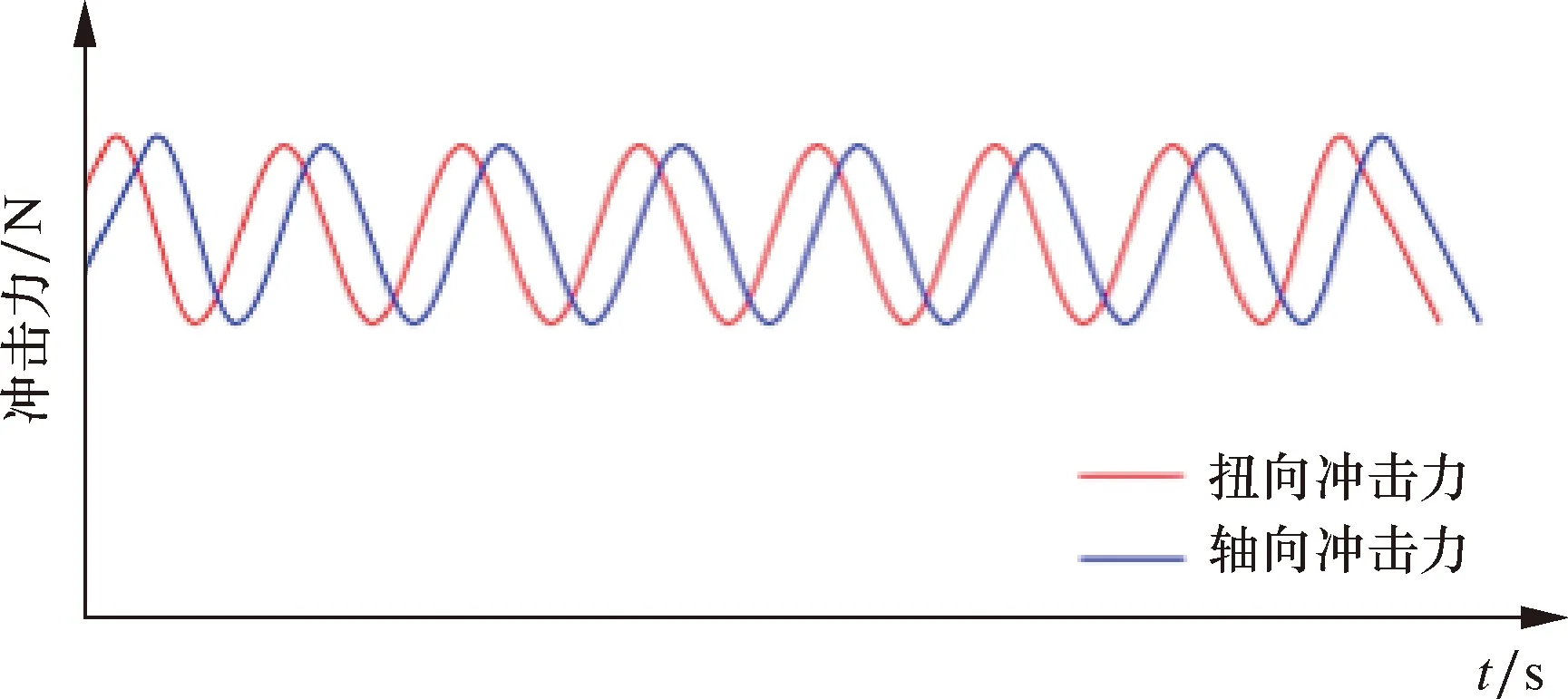

图4为动阀旋转角θ′和冲击锤旋转角度θ1的示意图。在复合冲击器的研究开发过程中,结合实际情况,确定动阀旋转角θ′=55°,冲击锤旋转角θ1=35°,则轴扭冲击力相位角θ2=20°。轴向冲击与扭向冲击相位如图5所示。

图4 动阀旋转角和冲击锤旋转角度Fig.4 Rotation angles ofdynamic valve and impact hammer

图5 轴向冲击和扭向冲击相位示意图Fig.5 Schematic diagram of axial and torsional impact phases

2.2 轴扭冲击力的数学模型

复合冲击器总压降由扭冲系统压降和轴冲系统压降组成,即:

Δp=Δp1+Δp2

(2)

式中:Δp为总压降,Pa;Δp1为扭冲系统压降,Pa;Δp2为轴冲系统压降,Pa。

扭冲系统和轴冲系统压降主要由钻井液流经固定节流喷嘴产生,因此根据伯努利方程可得:

(3)

(4)

式中:K1和K2分别为扭冲系统和轴冲系统的压降系数,无量纲;ρ为钻井液密度,kg/m3;Q为钻井液流量,m3/s;Cd1和Cd2分别为扭冲系统和轴冲系统节流喷嘴的流量系数,无量纲;de1和de2分别为扭冲系统和轴冲系统中节流喷嘴的当量直径,m。

则工具产生的轴向冲击力为:

(5)

式中:Fa为轴向冲击力,N;S为动阀和端盖承受轴向水力脉冲载荷的有效面积,m2。

工具产生的扭向冲击力为:

(6)

式中:Ft为扭向冲击力,N;I1为冲击锤的转动惯量,kg·m2;R1为冲击锤锤头受钻井液压差作用点到工具轴线的距离,m;R2为换向套启动舱受钻井液压差作用点到工具轴线的距离,m;ω1为冲击锤撞击瞬间角速度,rad/s;Δt为冲击锤撞击时间,s。

室内测试结果表明,复合冲击器产生的轴向和扭向冲击载荷波形近似于正弦曲线。假设PDC钻头切削齿的当量齿数为n,则作用在单颗PDC切削齿上的轴向冲击力和扭向冲击力计算式为:

(7)

(8)

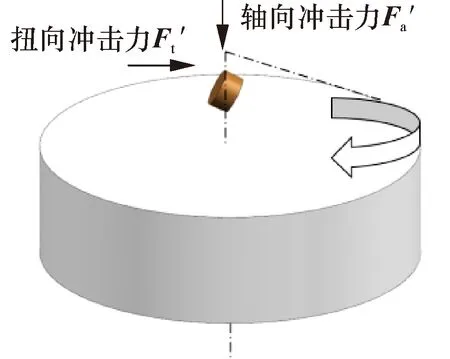

图6为PDC切削齿复合冲击力示意图。

图6 PDC切削齿复合冲击力示意图Fig.6 Schematic diagram of compound impact forces of the PDC cutter

2.3 轴扭水力能量分配

复合冲击器实质上是一种能量转换装置,将钻井液的水力能量转换成机械冲击能量。如何分配扭向冲击能量和轴向冲击能量成为工具设计的关键。对于同频异位式复合冲击器,扭向冲击消耗水力能量通常要大于轴向冲击消耗水力能量,主要有3方面原因:①扭冲系统中的换向套带动轴冲系统中的动阀高速旋转,消耗部分水力能量;②扭冲系统内部结构和流场均复杂,水力能量转换效率低;③扭冲系统零件装配间隙小,摩擦阻力大,也消耗部分水力能量。

由能量守恒与转换定律可知,扭冲系统和轴冲系统消耗水力能量计算式为:

Et=QΔp1t

(9)

Ea=QΔp2t

(10)

式中:Et为扭向冲击消耗水力能量,J;Ea为轴向冲击消耗水力能量,J。

假设扭冲系统与轴冲系统消耗水力能量的比值为K,则有:

(11)

因扭冲系统和轴冲系统中节流喷嘴均为流线型,取Cd1=Cd2=0.98,则式(11)为:

(12)

由式(12)可知,K与扭冲系统与轴冲系统的压降系数比值呈正比,与两者喷嘴当量直径四次方的比值呈反比。因此,通过控制扭冲系统和轴冲系统节流喷嘴的当量直径可实现水力能量分配。

3 现场试验

3.1 试验基本情况

复合冲击器于2022年8月28—31日在西南油气田的泸203H11-4井进行现场试验。试验井段为2 600~2 786 m,钻遇层位为龙潭组、茅口组和栖霞组。该井为水平井,井身结构为四开,设计井深为6 265 m,垂深为3 756 m。在三开直井段进行试验,采用ø254.0 mm复合冲击器(不带螺杆钻具)+ø311.2 mm PDC钻头”的钻具组合方式。钻进参数如下:钻压120~180 kN,转速80~90 r/min,排量52~58 L/s,泵压23~26 MPa。钻井液性能参数为:密度2.1 g/cm3,黏度64 s,含砂质量分数0.2%。

3.2 试验过程及效果分析

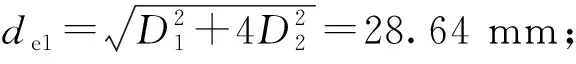

工具入井后先钻遇龙潭组(井段8 m),岩性为铝土质泥岩、页岩和凝灰质砂岩,因泥质含量高,每米钻时较慢;接着钻遇茅口组(井段173 m),岩性为灰岩夹泥质灰岩,局部含有燧石结核,地层硬度高、可钻性较差,钻柱扭矩平稳,机械钻速明显提高;最后钻遇栖霞组(井段5 m),岩性为灰褐色、灰色灰岩,局部含燧石结核,每米钻时稳中有降,如图7所示。对比同平台邻井泸203H11-5井在同层段采用的扭力冲击器+PDC钻头钻具组合,整体机械钻速明显提升。

图7 每米钻时曲线Fig.7 Profile of drilling time per meter

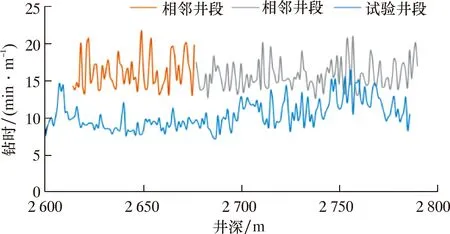

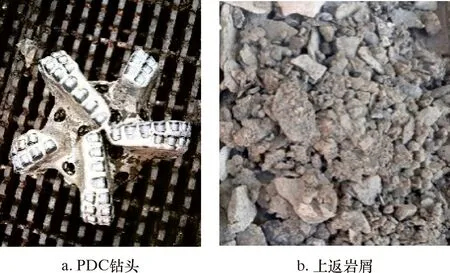

图8为钻柱扭矩曲线。从图8可以看出,邻井采用扭力冲击器+PDC钻头的钻具组合,其钻柱扭矩波动较大;而试验井采用复合冲击器+PDC钻头的钻具组合,钻柱扭矩平稳,有效消除PDC钻头的 “黏滑”现象。出井钻头的复合片磨损轻微,整体新度为95%以上(见图9a),且试验井段上返岩屑尺寸较大,普遍呈粗片状(见图9b)。上述现象说明,在试验过程中,复合冲击器给PDC钻头施加的高频轴向和扭向冲击力增加了钻头切削齿吃深,产生了较大尺寸的岩屑,提高了破岩效率,同时消除了硬地层中钻头“黏滑”现象,井底钻柱扭矩平稳,复合片磨损轻微。

图8 钻柱扭矩曲线Fig.8 Profile of drill string torque

图9 PDC钻头出井照片及上返岩屑Fig.9 Photos of the tripped-out PDC bit and cuttings

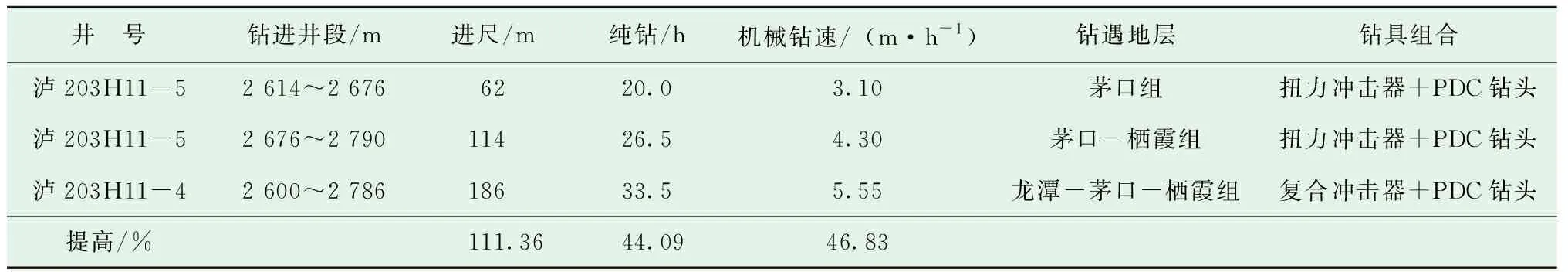

ø254.0 mm复合冲击器匹配ø311.2 mm PDC钻头在茅口组实现了1趟钻,因三开中完起钻,进尺186 m,纯钻时间33.5 h,机械钻速5.55 m/h。与同平台邻井泸203H11-5井相比,进尺和机械钻速分别提高111.36%和46.83%,如表1所示。现场试验结果表明,采用复合冲击器提速工具可提高钻头机械钻速和进尺,减轻钻头磨损。

表1 试验指标与邻井对比情况Table 1 Comparison of testing indexes with the adjacent well

4 结论及建议

(1)研制出同频异位式复合冲击器提速工具,具有轴向和扭向冲击功能,2种冲击频率相同,但相位不同。

(2)建立了复合冲击器轴向和扭向冲击力的数学模型,明确了扭冲系统与轴冲系统消耗水力能量比值的合适范围为2.0~3.0,为工具研究和开发奠定了理论基础。

(3)现场试验结果表明,复合冲击器产生高频轴向和扭向冲击力,增加钻头切削齿吃深,提高破岩效率,同时消除PDC钻头“黏滑”现象,减轻复合片磨损,与邻井PDC钻头+扭力冲击器钻具组合相比,进尺和机械钻速分别提高111.36%和46.83%。

(4)建议开展复合冲击器与地层匹配性研究,丰富工具产品系列,满足市场需求。