引风机液压系统异物来源分析

黄艺辉 广东能源集团天然气有限公司

1 故障现象描述

火电厂引风机作用是将锅炉中的烟气及时排出,包含一套润滑系统和一套液压系统,润滑系统主要功能是润滑风机轴承,液压系统功能是调节风机叶片开度。在近几次检修中发现引风机液压系统油箱和液压缸中存在异物,油箱中的异物形态为黑色沉积物,呈油泥状;液压缸中的异物形态为黑色硬质垢物,且垢物量很大。

2 检测分析方案

为找出引风机液压系统中异物的成分和来源,对不同样品制定了不同的检测方案,各样品检测项目及检测目的见表1。

表1 各样品检测项目及目的

3 检测结果及分析

3.1 检测结果

3.1.1 油样检测结果

对出现异物的引风机液压油箱及液压缸的在用油样品进行检测分析,检测数据见表2。

表2 在用油样品检测数据

油样检测分析发现存在的问题一是油品污染较严重,一方面表现在污染度等级较高,#2引风机样品已达到严重偏高程度;另一方面铁谱分析中有大量油泥颗粒物。问题二是磨损金属元素Fe、Cu、Pb含量出现超标。

3.1.2 沉积物检测结果

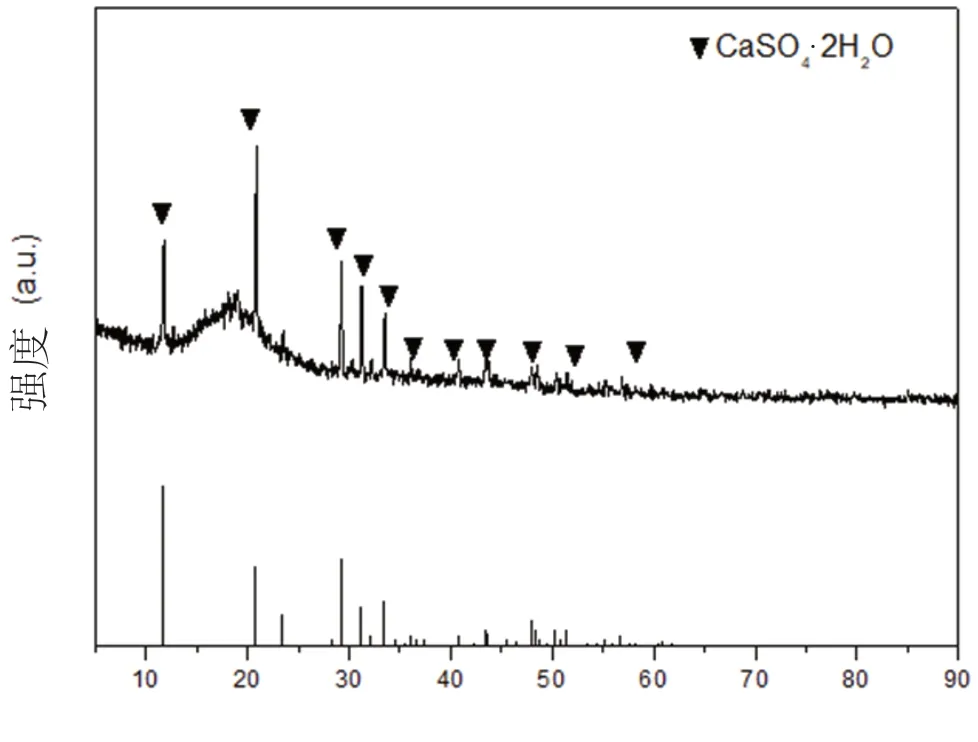

对#2引风机液压油箱中的沉积物进行了XRD成分分析表明,黑色沉积物主要成分为CaSO4·2H2O。

图1 #2引风机沉积物样品XRD分析

3.1.3 垢物检测结果

(1)红外光谱分析

对液压缸中垢物样品不同组份进行红外光谱测试以确定其主成分。通过垢物整体红外光谱图及匹配图确定其主要成分为硫酸钙,有烷烃的信息;通过垢物可溶于氯仿成分红外光谱图及匹配图确定其主要成分为长链烷烃;通过垢物不溶于氯仿成分红外光谱图及匹配图确定其主要成分为硫酸钙。

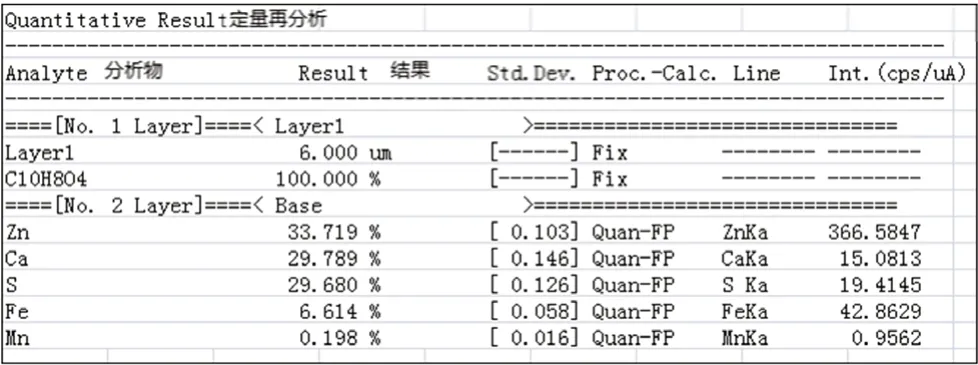

(2)XRF检测

垢物XRF测试结果见图2,通过XRF分析知,垢物中含有大量的Zn、Ca、S、Fe、Mn元素。

图2 XRF检测结果

(3)XRD检测

通过对垢物中氯仿不溶物XRD测试和XRD分析,垢物中氯仿不溶物主要成分为带结晶水的硫酸钙。

(4)TGA测试

垢物TGA测试结果见下图3,通过TGA分析知,垢物在182℃附近为带结晶水的硫酸钙失去水分的失重,376℃左右为长链烷烃的失重峰。

图3 TGA测试结果

3.2 检测结果分析

通过上面分析可知,引风机液压油箱中的沉积物和液压缸中的垢物成分基本一致,都为硫酸钙(CaSO4)或带结晶水的硫酸钙(CaSO4·2H2O)。只是两者形态上有差别,油箱中的CaSO4·2H2O为油泥状的软态,而液压缸中的CaSO4、CaSO4·2H2O为橡胶状的硬态。

3.2.1 异物可能来源分析

由于引风机液压系统所用的润滑油(美孚DTE25)本身不可能在使用条件下生成CaSO4、CaSO4·2H2O这些无机化合物,因而CaSO4、CaSO4·2H2O只可能来源于外界的侵入。在整个锅炉系统中与钙(Ca)有关的物质,一是脱硫系统用到的石灰石(CaCO3),二是燃煤中的氧化钙(CaO),而引风机位于静电除尘器与脱硫系统之间,参见图4。因而脱硫系统中的Ca不太可能进入到引风机中,剩下唯一来源就是燃煤中的Ca。

目前大多燃煤电厂都实施了污染物超低排放,本电厂已实施采用的烟尘超低排放技术主要包括低低温除尘器、湿式电除尘、高效除雾器等技术;NOx超低排放技术采用选择性催化还原技术(SCR)。其中,SCR脱硝系统采用高活性矾钛基催化剂,现有SCR脱硝技术配置主要采用2层且预留1层备用层催化剂的方式,已启用备用层催化剂脱硝的方法,催化剂用量的增加必然会提高烟气中SO3的转化率(SO2+O2→SO3)。

此外,为提高电除尘器的除尘效率,燃煤电厂均在其进口安装低温烟气换热器,使得进入引风机的烟气温度降低至90~100℃,甚至80~90℃,且烟气温度还与机组负荷相关,机组负荷越低,出口烟温也越低。

据此,引风机位置处CaSO4、CaSO4.2H2O一种可能的生成途径是:原煤中的CaO经锅炉燃烧生成的CaO颗粒一方面与烟气中的SO2、O2反应可直接生成CaSO4,参见式 (1);此外,CaO颗粒在引风机位置处与硫酸酸雾反应也可生成CaSO4,参见式 (2)。

3.2.2 CaSO4颗粒侵入途径分析

引风机液压系统是一个正压系统,工作油压5MPa左右,正常情况下外界颗粒物不能侵入液压系统中。考虑到实际液压缸中生成的垢物量很大,分析外界CaSO4颗粒物侵入引风机液压系统有以下几种途径。

(1)液压缸活塞杆密封处侵入

引风机液压系统的作用是通过液压缸调节叶片的开度,液压缸是液压系统的主要执行元件,工作过程中活塞杆裸露在外直接和环境接触,考虑到引风机烟气环境恶劣,且部分CaSO4颗粒物尺寸在亚微米级别,因而即使防尘圈和密封件完好,随着活塞杆的往复运动不可避免地将外界污染物带入缸内。且恶劣的外部粉尘环境也会加速密封件的磨损,随着密封件从而进一步增加外部污染物侵入的风险。

(2)活塞密封处侵入

液压缸的泄漏途径包括外泄漏和内泄漏两种。外泄漏指液压缸缸筒与端盖、缸底、油口、端盖与活塞杆处等外部的泄漏,它们之间没有相对运动,其密封装置称为静密封。一旦密封损坏泄漏,易从外部直接观察出。内泄漏是指液压缸内部高压腔的压力油向低压腔渗漏,它发生在活塞与缸内壁、活塞内孔与活塞杆连接处,即液压缸的外筒与活塞之间、端盖与活塞杆之间有相对运动,其密封装置称为动密封,一旦动密封损坏,液压缸就会出现内泄漏,且从活塞杆静密封处侵入的外部污染物就能到达液压缸内部,内泄漏不能直接观察到。油液的污染状况与液压缸动密封磨损失效密切相关,当油中颗粒物进入到密封与缸筒内壁之间的密封面内时,颗粒对密封件表面产生磨粒磨损;流经密封的泄漏油液对密封件表面产生冲蚀磨损,形成微小沟槽。磨粒磨损和冲蚀磨损两种机制作用的结果导致液压缸密封性能的失效。而从引风机在用液压油污染度检测结果看,污染度等级偏高,表明油中污染颗粒物数量偏高。

(3)经管道进入油箱中

侵入液压缸静密封和动密封的污染颗粒物,会随着液压油在引风机液压系统里的流动沉积到油箱中,形成引风机液压油箱中的沉淀物。

4 结语

通过检测分析,确定引风机液压油箱和液压缸中的异物成分基本一致,都为CaSO4或CaSO4·2H2O。

CaSO4、CaSO4.2H2O的来源主要和超低排放改造中使用的选择性催化还原技术(SCR)和低低温除尘技术有关。选择性催化还原技术(SCR)导致烟气中SO3浓度增高;低低温除尘技术导致烟气温度大幅降低至酸露点,带来烟气中H2SO4酸雾浓度增高,从而生成更多的CaSO4颗粒物。此外,机组负荷不够也会带来烟气温度偏低。

CaSO4颗粒物侵入引风机液压系统最可能的途径是从液压缸活塞缸密封处,恶劣的粉尘环境和密封失效都会带来污染颗粒物的侵入;此外,活塞环动密封处也是颗粒物侵入的位置。

引风机液压油箱中的沉积物和液压缸中的垢物之所以形态有差异,主要原因在于温度差异,油箱中的温度较低(约40℃),CaSO4颗粒物呈油泥状软态;液压缸中的温度较高(90℃以上),CaSO4颗粒物呈橡胶状硬态。