SLM工艺参数对316L不锈钢成形零件微观形貌的影响

王玉莹 沈鹏程 梁兴华

摘 要:激光选区熔化技术(selective laser melting,SLM)是一种以粉末为原材料的金属增材制造技术,通过对激光选区熔化技术制备316L不锈钢零件的成形工艺参数(激光功率、打印速度)进行变更,研究不同参数对316L不锈钢SLM成形零件材料组织形貌及微观结构的影响,优化316L不锈钢SLM成形工艺参数,保证316L不锈钢的致密成形。采用扫描电子显微镜(SEM)、光学金相显微镜(OM)等测试方法为激光选区熔化成形316L不锈钢提供合理参数与方法。结果表明:SLM成形316L不锈钢试样组织主要由奥氏体组成;当激光功率较大时,不锈钢内部有极大概率会出现未熔化的颗粒;当激光功率为290 W,打印速度为800 mm/s时,试样内部组织较为致密,为最佳的打印工艺参数。

关键词:激光选区熔化技术(SLM);316L不锈钢;组织形貌;工艺参数;扫描电子显微镜(SEM)

中图分类号:TG142.71 DOI:10.16375/j.cnki.cn45-1395/t.2023.01.018

0 引言

增材制造技术又称3D打印技术,诞生于20世纪80年代末[1]。随着科学发展,其理念与工艺路线与之前概念化成形阶段有很大的改变。3D打印技术不仅能够应用于制造业,还越来越多地被应用于医学界,已经成为集产品设计、研发和制造三位一体的先进制造技术[2-8]。增材技术所使用的原材料从最开始的树脂、塑料逐渐扩展到金属、复合材料等,该技术在金属类制造业中的应用占比也逐步扩大。金属增材技术的优点使得该技术比传统技术更加环保,不仅可以简化制造模具时繁琐的工艺步骤,而且成形过程中没有多余的材料耗费,避免了能源和材料的浪费[9-13]。

激光选区熔化技术(selective laser melting,SLM)是金属增材制造技术中最具有代表性的一种[14-15],涉及计算机辅助设计(CAD)、材料、激光等多个学科领域,其成形原理是基于计算机建立的最初模型,将模型分层切片成小单元,通过控制端控制激光束将金属粉末烧结熔化,自下而上层层堆积,将离散化的层片小单元结构堆积成最终模型。与传统工艺相比,该技术既不需要刀具、夹具和模具,也没有繁琐的加工工序,只需通过计算机将零件模型进行处理后上传至成形设备中即可;不仅能够实现复杂结构零件如夹层、空腔、内流道、空间异形曲面零件结构的一体化制造,还能在定制化零件生产和小批量零件制造方面拥有较大的优势[16]。

在传统制造业向智能制造业的过渡阶段,SLM技術因其零件制造方面的优势引起了国内外的广泛关注,SLM技术也有望成为推动制造业发展的新兴力量。激光选区熔化材料中,与钛、铝合金及各类高温合金相比,316L不锈钢材料具有良好的力学性能与极高的性价比,成为激光选区熔化技术中最热门、应用最广泛的材料。成形零件的力学性能主要由显微结构以及缺陷决定,而显微结构与缺陷主要受扫描过程中的工艺参数影响,因此,对 SLM-316L不锈钢材料工艺参数的研究成为了热点。

国内外研究者发现,影响激光选区熔化成形零件质量的因素达到上百种,主要包括工艺、设备、材料、环境等[17-18]。工艺主要包括铺粉层厚度、扫描间距、激光输入功率和扫描速度等。本文主要通过改变激光功率和扫描速度来探究工艺参数对试样微观形貌的影响。通过电子显微镜、金相显微镜观察不同工艺参数下316L不锈钢成形试样的微观组织形态,分析316L不锈钢孔隙的形貌、显微组织等差异及其对材料微观组织形貌的影响。

1 实验

1.1 材料

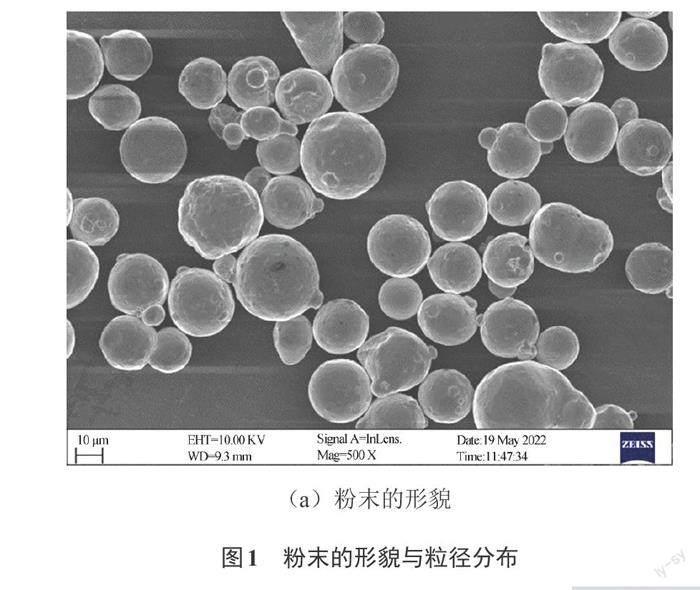

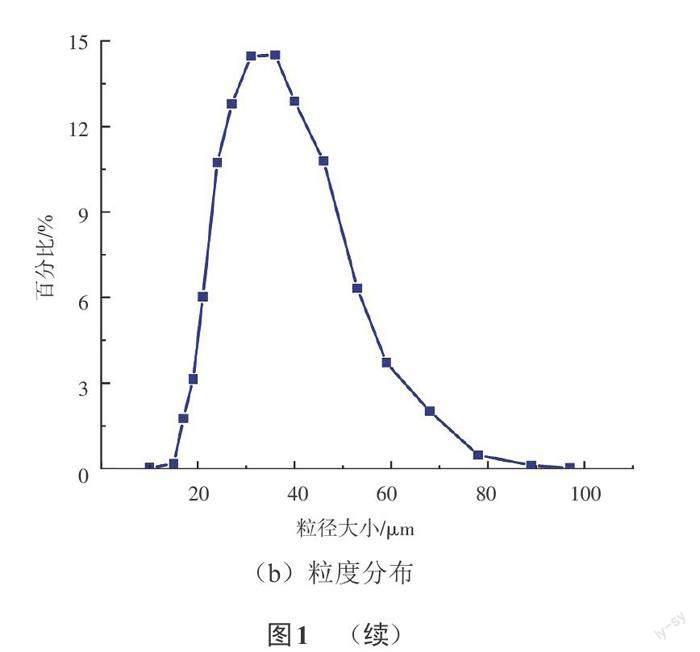

实验材料采用316L不锈钢粉末,其扫描电镜图如图1(a)所示,由图可知粉末球形度良好。图中10 μm 为标尺,Mag = 500 X,即放大倍数为500倍;WD = 9.3 mm,为电镜检测工作距离9.3 mm(即焦距);EHT = 10 kV,表示电镜加速电压10 kV;Signal A = InLens,表示使用InLens探测器进行检测。316L不锈钢粉末粒径分布在 10~60 μm,平均粒度为30 μm左右,如图1(b)所示。

经化学成分检验后获得316L不锈钢粉末的化学成分及其比例,如表1所示。

1.2 SLM试样成形过程

SLM试样成形过程如图2所示,使用计算机三维建模软件创建10 mm×10 mm×10 mm 尺寸的试样块模型,如图2(a)所示,试样成形前对建模添加网格支撑,在电脑端完成分层处理及支撑设计。随后导入SLM成形设备,通过激光斑对层层粉末重熔凝固,最终生成实体试样。实体试样如图2(b)所示。

SLM成形设备采用广州雷佳金属增材制造设备DiMta-280,设备外观如图2(c)所示。该设备配备了最大功率为400 W、光斑直径为30 μm、最大打印速度为3 000 mm/s的激光器。316L不锈钢SLM成形工艺参数如表2所示,基板采用镍铬合金板作为成形支撑,根据前期观察的样件宏观打印效果,采用不同的打印速度和输入功率,观察不同打印参数对打印后316L不锈钢样件的影响。

1.3 制样

采用DK7763线切割机制备试样的尺寸为10 mm×10 mm×5 mm,试样1—试样6均在材料高度Z = 5 mm处切割截面(示意图见图3),切割后的试样采用500#—1000#砂纸进行初步打磨。

使用XQ-2B金相镶嵌机对试样进行镶样;在用金相显微镜和扫描电镜观察试样内部微观形貌前需要用水砂纸对样品进行打磨,砂纸目数分别为1 000目、2 000目、4 000目(目:每平方英寸筛网上的孔眼数目,1 000目即1 000个,0.015 mm),按照目数从小到大的顺序对试样进行初步打磨处理。采用Tegra Min-25自动研磨抛光机及金刚石抛光液将试样研磨抛光至表面达到镜面效果。采用Leica DMI300M型光学显微镜(OM)观察试样的金相并结合Image软件图像处理分析试样的相对密度。使用Zeiss Sigma300型场发射扫描电子显微镜对试样进行微观组织形貌观察。

2 结果与讨论

在SLM制备的试样中,出现的最典型的缺陷为打印过程中产生的孔隙缺陷,其中孔隙又分为圆形孔以及不规则孔。圆形孔主要是熔池中的液态金属或原材料粉末中存在残留的水分,在样件制备时,水分受高温影响进而蒸发形成气体,而气体未能及时从熔池内部逃逸,最终导致圆形孔的形成。不规则孔形成的主要原因是在相應的工艺参数下,金属粉末未完全熔化或熔化产生的液态金属没有及时充分填充到相邻熔池之间的缝隙中。不仅如此,在试样制备过程中相邻熔池间缝隙的坍缩也会导致不规则孔的形成。

图4为SLM成形材料试样1—试样6在高度Z = 5 mm处截面的SEM(×1 000倍)形貌图,在激光输入功率相等的条件下,扫描速度越小,整体的激光能量密度就越大,所提供的热量就越高,单位体积金属粉末可以吸收到更充分的热量,使得金属粉末熔化更加充分。与此同时,较高的热量为已经熔化成液态的金属提供了更长的保持液态形式的时间,使得金属更容易被填充进相邻熔池间的空隙中,从而提高了样件的致密度。在1 000倍低倍镜条件下,可以观察到试样1内部无大孔出现(图4(a)),其余试样2、试样5、试样6不同程度地出现了孔隙和不熔金属颗粒。图4(b)中的试样2的微孔直径约4 ~ 6 μm,呈不规则形状。图4(c)中的试样3出现了较多的圆型未熔化金属颗粒组织,金属颗粒直径约为5 μm。而图4(d)中的试样4表面有较为密集的麻点状孔隙,图4(e)中的试样5与试样2类似,可观察到直径约为4 ~ 8 μm的不规则孔隙,但试样5表面较试样2组织更加致密。图4(f)中试样6有少量4 μm左右的未熔化完全的椭圆形金属颗粒组织,其颗粒尺寸较试样3中的颗粒尺寸略小。从整体来看,可以观察到图4中的(a)—(c)和(d)—(f)2组3个样品的微观形貌中孔隙呈现逐渐增大、增多的趋势。可以得出在激光输入功率相等的条件下,扫描速度越小,试样的组织越致密。试样2、试样5、试样6的微孔更小一些,约4 ~ 8 μm。而试样1的孔最小,在1 000倍条件下仅观察到麻点状小孔,表明试样1的工艺参数的打印速度为800 mm/s,输入功率选择290 W时,打印试样内部最致密,不出现大微孔的缺陷,是较为适合的工艺参数。

图5为SLM成形材料试样1—试样6进一步放大至2 000倍时的微观形貌图,从图5(a)中可观察到试样1中存在长条形组织。在图5(b)中,可以进一步观察到试样2的不规则孔隙周围分布有少量不规则的麻点状小孔。图5(c)中试样3在放大2 000倍时有较多的未完全熔化的金属颗粒。从图5(d)中可以观察到大量麻点状孔隙。从图5(e)中可以观察到放大后的试样5的孔隙,周围分布少量微小孔隙。从图5(f)中可发现试样6中未完全熔化的金属颗粒比试样3中未完全熔化的金属颗粒少很多。试样3的组织形貌较差,表明试样3的工艺参数的打印速度为1 000 mm/s,输入功率选择290 W时,打印试样内部未熔化的金属颗粒最多。

图6为SLM成形材料试样1—试样6进一步放大至5 000倍的微观形貌图,从图6(a)中的试样1中可以观察到有微小的未完全熔化的金属颗粒。从图6(b)中可以较为清晰地观察到试样2中的孔隙形貌呈不规则的类圆形。从图6(c)中可以看到试样3未熔化的金属颗粒仍然分布较多,有少量大直径的未熔颗粒和较多的未完全熔化的小型类圆形颗粒。通过图6(d)可以进一步观察到试样4中存在大量的呈麻点状分布的不规则形浅孔,孔隙直径约为0.5 μm。图6(e)为试样5中孔隙放大到5 000倍下的组织形貌,大孔隙周围分布少量点状孔隙,可以看出试样5孔隙比试样4孔隙深。在图6(f)中能够看到椭圆形的未完全熔化的金属颗粒形貌。

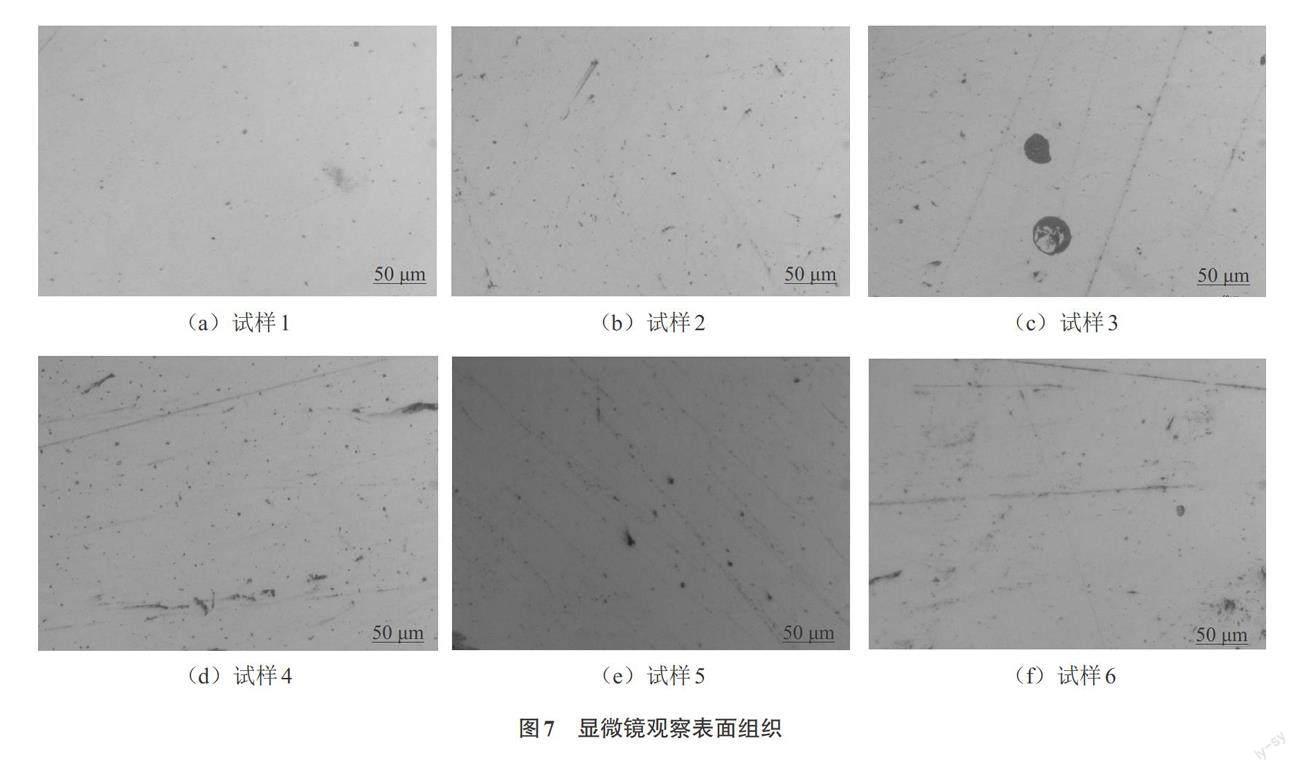

图7为SLM成形材料试样1—试样6在光学显微镜放大200倍下的金相形貌图,参数较好时,试样表面孔隙非常少,且几乎观察不到大的孔隙,而当激光能量密度过高或者过低时,材料表面均会出现大量缺陷。在SLM试样中,缺陷主要包括结合缺陷、气孔和层间空隙。结合缺陷是与金属球形颗粒相关的不规则空腔。导致结合缺陷出现的原因主要有2种,一种为SLM过程中激光能量不足,导致金属粉末局部熔化不完全,形成缺陷;另一种是球化。气孔的形成主要是由于粉末中的气体来不及溢出从而形成球形空隙。层间孔隙主要是由熔体状态快速冷却引起的高残余应力引起的。

从图7(a)、图7(b)、图7(e)中可以看出试样1、试样2、试样5中均有麻点状孔隙分布,且图7(a)中的试样1的孔隙最少,组织形貌最好。而图7(b)中的试样2可以观察到较多的麻点状孔隙。图7(c)中试样3可以明显观察到未熔化的金属颗粒形貌,且有少量麻点状孔隙。从图7(d)中能够观察到试样4比试样2分布有更密集的孔隙,且试样4的孔隙要比试样1的孔隙大。图7(e)中的试样5有少量孔隙分布,但试样5孔隙的数量比试样1多,孔隙大小比试样4大。从图7(f)中可观察到有少量微小的未完全熔化的金属颗粒,麻点状孔隙比试样3多,但试样6中的未熔化金属颗粒的直径较试样3中的未熔化金属颗粒的直径小很多。

3 结论

本文采用激光选区熔化(SLM)方法制备了316L奥氏体不锈钢零件,研究了不同工艺参数对零件内部微观结构的影响,为SLM技术应用于汽车零部件的设计提供参考。

1)SLM成形316L不锈钢试样组织主要由奥氏体组成,激光功率为290 W、打印速度为800 mm/s时,打印试样内部最致密,不出现大微孔和大的不熔颗粒夹杂缺陷,是最佳的打印工艺。

2)当打印速度一定时,激光打印功率越大,试样内部组织缺陷越多,内部孔隙越多。当打印速度为900 mm/s、激光功率为290 W时,试样内部出现小的孔隙约为4 ~ 6 μm,激光功率为300 W,试样内部的孔隙更大,直径达到了4 ~ 8 μm。当打印速度为1 000 mm/s,试样内部出现的未完全熔化金属颗粒缺陷比打印速度为800 mm/s时的试样内部出现的未完全熔化金属颗粒缺陷直径更大,颗粒直径约为3 ~ 5 μm。

3)SLM成形316L不锈钢试样的微观形貌表明,当输入功率为固定值时,打印速度越大,试样内部组织的缺陷越多。当激光功率为290 W时,打印速度为800 mm/s,试样内部出现小直径未完全熔化金属颗粒缺陷,颗粒直径约为0.5 μm。当打印速度为900 mm/s,试样内部出现小的孔隙约为4 ~ 6 μm。当打印速度为1 000 mm/s时,试样中未熔化的金属颗粒较多、较大,达到5 ~ 7 μm。

参考文献

[1] 杜宇雷,孙菲菲,原光,等.3D打印用材料的发展现状[J].徐州工程学院学报(自然科学版),2014,29(1):20-24.

[2] 商搏世,石光林,徐洪来,等.三维可视化及3D打印在精准肝切除手术中的应用[J].广西科技大学学报,2021,32(3):48-52.

[3] 张宇豪,梁程华,孙子发,等.基于模糊算法3D打印喷头PID温度控制[J].广西科技大学学报,2019,30(4):70-76.

[4] 邓崎林,唐亚新,余承业.陶瓷零件的增材制造技术[J].机械工程师,1995,29(2):54-56.

[5] NIENDORF T ,LEUDERS S ,RIEMER A,et al. Highly anisotropic steel processed by selective laser melting[J].Metallurgical & Materials Transactions B,2013,44(4):794-796.

[6] VAITHILINGAM J,GOODRIDGE R D,HAGUE R J M,et al. The effect of laser remelting on the surface chemistry of Ti6Al4V components fabricated by selective laser melting[J].Journal of Materials Processing Technology,2016,232:1-8.

[7] 尹衍军.选区激光熔化成形316L不锈钢流动规律及组织、性能研究[D].北京:北京科技大学,2019.

[8] 郭超,林峰,葛文君.电子束选区熔化成形316L不锈钢的工艺研究[J].机械工程学报,2014,50(21):152-158.

[9] 余俊.粉末冶金316L不锈钢的制备及性能研究[D].南京:南京航空航天大学,2012.

[10]林鑫,杨海欧,陈静,等.激光快速成形过程中316L

不锈钢显微组织的演变[J].金属学报,2006,42(4):

361-368.

[11] KIM Y-J,YOUN G G,HWANG J-H,et al. Aging constants for efficient fracture toughness prediction of thermally aged GTAW/SMAW of 316L stainless steel[J].International Journal of Pressure Vessels and Piping,2022,197:104632.

[12] DHAFER G,AL-SHROOFY M N,AL-KAISY H A. Electrostatic deposition of bio-composite polymer/hydroxyapatite coatings on 316L stainless steel[J].Key Engineering Materials,2022,911:40-45.

[13] HE Z W,HU X J,HAN W,et al. Erosion layer growth between solid 316L stainless steel and Al-Li alloy melt[J]. Metals,2022,12(2):350.

[14] 杨立军,郑航,李俊,等.热处理对激光选区熔化成型316L合金綜合性能的影响[J].材料导报,2021,35(12):12103-12109.

[15] 贺可太,周柳,杨乐昌.选区激光熔化中316L不锈钢的组织与力学性能[J].激光与光电子学进展,2020,57(9):123-133.

[16] 陈泽坤,蒋佳希,王宇嘉,等.金属增材制造中的缺陷、组织形貌和成形材料力学性能[J].力学学报,2021,53(12):3190-3205.

[17] GRAY G T,LIVESCU V,RIGG P A,et al. Structure/property (constitutive and spallation response) of additively manufactured 316L stainless steel[J]. Acta Materialia,2017,138:140-149.

[18] 甘俊民.316L不锈钢及其应用[J].石油化工设备技术,1992,13(4):57-60.

Effect of SLM process parameters on the microscopic morphology of formed parts of 316L stainless steel

WANG Yuying, SHEN Pengcheng, LIANG Xinghua*

(Guangxi Key Laboratory of Auto Parts and Vehicle Technology, Guangxi University of Science and Technology, Liuzhou 545616, China)

Abstract: Selective laser melting (SLM) is a metal additive manufacturing technology using powder as the raw material. The effect of different parameters on the morphology and microstructure of SLM formed parts of 316L stainless steel was investigated to optimize the SLM forming process parameters of 316L stainless steel and to ensure dense forming of 316L stainless steel. Scanning electron microscopy (SEM) and optical metallurgical microscopy (OM) were used to provide reasonable parameters and methods for laser-selective melting of 316L stainless steel. The results show that the SLM forming of 316L stainless steel specimens was mainly composed of austenite, when the laser power was higher, there was a high probability of unmelted particles inside the stainless steel, when the laser power was 290 W and the printing speed was 800 mm/s, the internal structure of the specimen was denser, which was the best printing process parameters.

Key words: selective laser melting (SLM); 316L stainless steel; organizational profile; process parameter; scanning electron microscopy (SEM)

(責任编辑:黎 娅、于艳霞)