分布式驱动电动汽车直线工况电机同步控制策略

刘星宇 潘盛辉 丁修乘 王蕤兴

摘 要:由于分布式驱动电动汽车将驱动电机直接安装在驱动轮内或驱动轮附近,四轮之间没有硬性连接,4个电机之间的同步只能通过控制算法实现,所以同步控制算法的效能对整车的控制尤为重要。传统PID控制算法显然难以满足车辆系统高响应速度和高精度的同步要求,为此,在相邻耦合控制策略的基础上,考虑车辆系统特性,通过赋予电机间同步误差不同的权值并结合单神经元PID算法,提出了基于加权相邻耦合的單神经元PID四电机同步控制策略。通过Carsim和Matlab/Simulink联合仿真验证车辆在直线加速工况下控制策略的可行性。实验结果表明:该控制策略相较于传统PID控制策略和相邻耦合控制策略,对车辆的稳定性有更好的控制效果,车辆最大横摆角速度减少了16.0%以上,0.8 s即可达到稳定状态,横摆角速度为0。

关键词:分布式驱动;电动汽车;加权相邻耦合控制;单神经元PID控制;同步控制

中图分类号:U463.5;U469.72 DOI:10.16375/j.cnki.cn45-1395/t.2023.01.013

0 引言

随着新能源汽车行业的发展,分布式驱动电动汽车因其结构紧凑、传动效率高、各驱动电机独立可控等特点逐渐成为新能源汽车的研究热点[1-2]。由于分布式驱动电动汽车没有传统车辆的驱动轴及半轴,各电机间没有硬性连接,只能通过控制算法对电机进行同步控制。分布式驱动电动汽车多电机同步控制的研究仍处于初期阶段[3],电机同步性对车辆的稳定性和安全性有较大影响,因此急需良好的电机同步控制策略来改善车辆的稳定性,防止车辆失控,提高整车的安全性[4]。在分布式驱动电动汽车领域已有诸多学者进行了在转向工况下的差速控制研究,对内外侧车轮进行转矩补偿实现差速控制[5-6]。电机同步控制与差速控制相通之处在于,同步控制在分布式驱动电动汽车系统中某个或几个电机出现故障时对故障电机进行转矩补偿,同时使其他电机对故障电机进行跟踪,保证车辆的平稳行驶。

传统多电机控制采用主从控制结构[7],以主电机输出量作为从电机输入量,保证从电机受到扰动时保持对主电机的同步,但当主电机受到扰动时,主电机不会对从电机状态进行跟踪,导致电机间失去同步。Tomizuka等[8]提出并联交叉耦合控制结构,但该结构仅适用2台电机的同步系统。Koren[9]提出偏差耦合控制结构,将一台电机的速度反馈与其他电机的速度反馈的和作为速度补偿器的输入值,但当电机数量过大时控制结构比较复杂,耦合补偿规律难以确定。Francisco等[10]提出了相邻交叉耦合控制策略,该策略只考虑了相邻电机的影响,因此控制结构简单,同步性能好。

本文参考了文献[11]的比例相邻交叉耦合控制策略,考虑车辆系统的性质、电机之间的关系以及车辆运行环境复杂多变的特点,根据控制同侧电机和同轴电机对车辆整体控制效果的不同,对不同电机间的同步误差赋予不同的权值。以电机自身的跟踪误差和同步误差之和作为电机控制器的输入值,提出了以加权相邻耦合控制算法作为速度补偿器,单神经元在线调整参数的PID算法[12]作为电机控制器的分布式驱动电动汽车电机同步控制系统。利用Matlab/Simulink与Carsim进行联合仿真,验证了车辆在直线加速工况下某一电机出现故障时,该算法对整车稳定性的控制效果有明显提升。

1 多电机同步控制

1.1 最小相关轴数目控制思想

对于拥有[n]台电机的系统,第[i]台电机的跟踪误差为:

[ei(t)=ωdi(t)-ωi(t)]. (1)

式中:[ωdit(i=1,2,…,n])为第[i]台电机的目标运行速度,[ωit(i=1,2,…,n])为该电机的实际运行速度。为保证电机之间的同步运行,要求电机的跟踪误差趋近于0,即[eit→0]。同时要求各电机的转速相等:

[ωi(t)=ω2(t)=…=ωn(t)]. (2)

定义第1台电机与第[n]台电机之间相邻2台电机的同步误差[εi, j(t) (i, j=1,2,…,n])为:

[ε12(t)=ω1(t)-ω2(t),ε23(t)=ω2(t)-ω3(t),?εi, j(t)=ωi(t)-ωj(t) .] (3)

为满足式(2),要求式(3)中的相邻同步误差趋近于0,即[εii-1t→0;εii+1t→0]。

在电机数量大于3的系统中,相邻的2个电机称为最小相关轴[13]。在对每一个电机进行控制时,仅考虑和相邻2个轴的状态,结合本思想和车辆特点,提出了基于加权相邻耦合的同步控制算法。

1.2 加权交叉耦合控制算法

根据1.1中最小相关轴的概念,第[i]台电机需要减小本电机的跟踪误差,同时消除与第 ([i-1)]、([i+1])台电机之间的同步误差即为相邻交叉耦合控制,设定最后一轴的相邻轴为前一轴和第一轴。

所有电机的控制器输入为:

式中,[an(n-1)、an(n+1)](n =1,2,…)为第[n]台电机与相邻2台电机之间的影响系数。

由于在车辆系统中,虽然每个电机参数都相同,但对不同电机进行控制对整车的稳定性影响不同。当一台电机受到扰动时,相比于跟踪同边电机,使之更快速地跟踪同轴电机,更有利于减少车辆的横摆角速度,保证车辆的稳定性。同时也要使前后轴电机转速相等,减少轮胎的损耗。设每一台电机对于同轴电机的影响系数为1,对于与其同侧电机的影响系数为0.5。将车辆4个电机进行编号如表1所示。

则4台电机输入矩阵为:

[u1(t)u2(t)u3(t)u4(t)=1000.510.50000.5100010.5ε12(t)ε23(t)ε34(t)ε41(t)+e1(t)e2(t)e3(t)e4(t)] . (5)

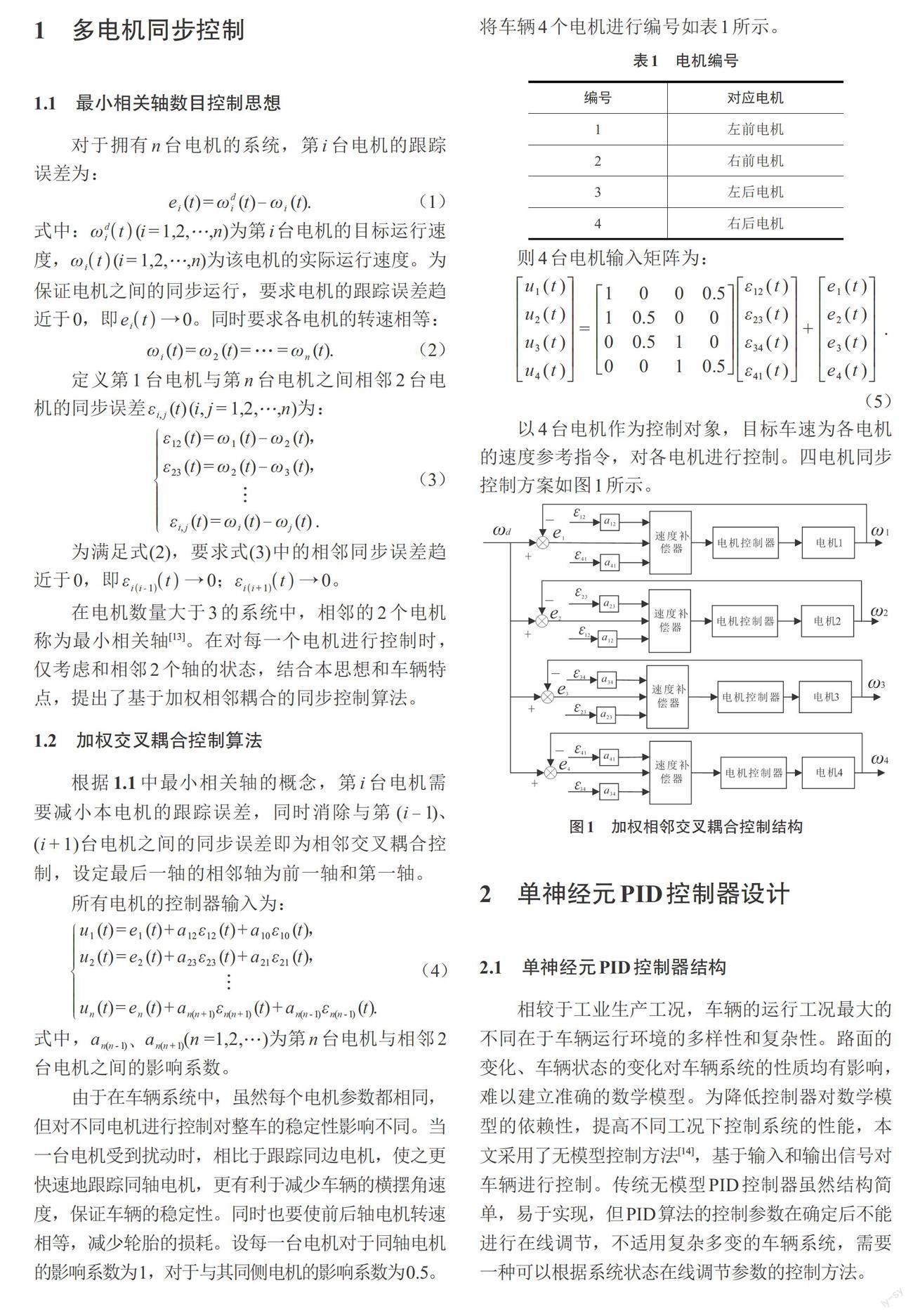

以4台电机作为控制对象,目标车速为各电机的速度参考指令,对各电机进行控制。四电机同步控制方案如图1所示。

2 单神经元PID控制器设计

2.1 单神经元PID控制器结构

相较于工业生产工况,车辆的运行工况最大的不同在于车辆运行环境的多样性和复杂性。路面的变化、车辆状态的变化对车辆系统的性质均有影响,难以建立准确的数学模型。为降低控制器对数学模型的依赖性,提高不同工况下控制系统的性能,本文采用了无模型控制方法[14],基于输入和输出信号对车辆进行控制。传统无模型PID控制器虽然结构简单,易于实现,但PID算法的控制参数在确定后不能进行在线调节,不适用复杂多变的车辆系统,需要一种可以根据系统状态在线调节参数的控制方法。

自适应PID算法与普通PID算法最大的区别就是它能够根据系统的性质在线调节PID控制参数[15]。本文采用单神经元控制的自适应PID控制器[16]对车辆电机进行控制,通过加权系数的调整实现自适应、自组织,在车辆运行过程中不断修正PID参数,使系统一直运行在最佳状态。

位置PID根据系统实际位置与目标值的偏差进行控制,由于位置PID算法有误差积分项[e(k)],在系统运行过程中的误差会不断进行累加,对算法的控制效果产生影响。故本文采用了增量型PID控制算法,该算法不需要累加,控制增量[ΔUk]仅与最近3次的误差值有关,不存在误差累积的问题,在系统长时间运行时对系统的输出影响较小。增量型PID算法的表达式:

[ΔU(k)=kP(e(k)-e(k-1))+kIe(k)+]

[kD(e(k)-2e(k-1)+e(k-2)).] (6)

式中,[ek、ek+1、e(k-1)]分别为k、k+1、k[-]1时刻的误差。

单神经元结构是一种多输入、单输出的非线性处理单元,具有自学习和自适应能力,且结构简单,易于计算。单神经元模型如图2所示。

[ωi]为控制器的输出量和对应的权重;K为比例系数;[·]为神经元激活函数。采用单神经元实现自适应PID控制的神经网络中输入信号分别为[x1]、[x2]、[x3],结合增量式PID,式(6)设神经元的状态量为:

(7)

同时将比例系数[kP]、积分系数[kI]、微分系数[kD]作为其对应的加权[ωi(i=1,2,3)],即为神经元的连接强度。引入神经元比例系数K,将式(7)代入式(6),PID控制增量可改写为:

[ΔU(k)=Ki=13ω'i(k)xi(k)]. (8)

其中[ω'ik=ωiki=13ωik] 。

2.2 有监督Hebb学习规则

学习是神经网络的基本特征,学习规则是神经网络实现学习过程的基本手段,可实现对输入神经元系统状态的权值进行实时修正。Hebb学习是一类相关学习,当神经元同时兴奋时,则权值的增加同激励的乘积成正比。其学习规则可由下式表示:

[Δωij(k)=ηOj(k)Oi(k)]. (9)

式中:[Oj(j=1,2,…,n)]表示第[j]单元的激活值,[Oi(i=1,2,…,n)]表示第[i]单元的激活值,[η]为神经网络学习效率。

有监督Delta学习规则引入了教师信号,神经元激活量为神经网络期望输出[值dj(j=1,2,…,n)]和实际输出值[Oj(j=1,2,…,n)]之差,可由下式表示:

[Δωij=η(dj(k)-Oj(k))Oi(k)]. (10)

有监督Hebb学习规则融合了普通Hebb学习规则和有监督Delta学习规则,即:

[Δωij(k)=η(dj(k)-Oj(k))Oj(k)Oi(k)]. (11)

根据本系统的状态量,有监督Hebb学习规则的表达式为:

[ (12)]

式中:[ηI]、[ηP]、[ηD]分别为积分、比例、微分的学习速率;[zk]为性能指标。采用不同的学习速率对积分、比例、微分的加权系数进行调整。

3 同步系统仿真

3.1 Carsim/Simulink联合仿真模型

Carsim作为一款成熟的软件,自身数据库资源丰富,涵盖了大部分整车模型及行驶工况,但该软件车辆模型都是基于传统燃油车辆设计。本文将外部输入作为Carsim整车模型的半轴扭矩输出,以目标车速、四轮转速为输出,模拟分布式驱动电动汽车的驱动方式。利用Simulink设计同步控制系统,实现Carsim/Simulink联合仿真。以Carsim中的C-Class Hatchback整车模型作为被控对象,其具体参数如表2所示。

为了模拟分布式驱动汽车四轮可独立控制且没有轮轴连接的特点,将Carsim整车模型驱动形式设置为四轮驱动,引擎、变速箱、驱动轴均设为无数据集,通过Simulink直接对半轴扭矩进行输入。具体设置如图3所示。

以Carsim的目标车速、四轮转速和实际车速输出作为Simulink控制系统的输入。在Carsim中通过Run Control with Simulink模块在Simulink中建立一个输入、输出相对应的Car-Sim S-function模块。

联合仿真的各输入/输出接口设置如表3所示。

Carsim/Simulink聯合仿真分布式驱动电动汽车的整车模型如图4所示。

由于Simulink中提供的模型不能准确地对单神经元PID控制器进行描述,需要利用Matlab提供的系统函数S-function功能模块编写程序。S-function是一个动态系统的程序语言描述,该系统函数可使用Matlab、C、C++、Ada或Fortran语言进行编写。本文采用Matlab语言编写了基于有监督Hebb学习算法的神经元PID控制器并连接到Simulink中,建立了以加权相邻耦合算法作为速度补偿器,单神经元PID算法作为电机控制器的分布式驱动电动汽车电机同步控制仿真模型。

3.2 仿真结果

该模型模拟了车辆从0 ~ 120 km/h直线加速工况下某一电机只能输出一半额定转矩的情况。通过观测整车横摆角速度、悬挂质量的侧倾角以及车辆速度来验证控制算法的快速性及稳定性。

路面是附着系数设置为0.8的水平柏油路面,与现实路面状况接近。该控制算法设计中最关键的是可调参数K、[ηI]、[ηP]、[ηD]的确定。通过不断实验与总结得到以下结论:1)K值的选取对系统影响非常大。选取较大的K值时,会导致系统超调量过大;选取过小的K值则会导致系统收敛时间过长。2)增加[ηI]、[ηP]可以减少超调量趋于平稳的时间,而减小[ηD]能够缩短系统的上升时间。

图5中的K取不同值可得到,当K = 60时系统有最小的横摆角速度。

采用同样的方法确定[ηI]、[ηP]、[ηD],当[ηI]、[ηP]、[ηD]分别取53、50和20时可以得到3个最大误差值,取其中最小值(0.564 71 rad/s),故最终各参数确定为以下值:K = 60、[ηI] = 53、[ηP] = 50、[ηD]= 20。

[横摆角速度/(rad[?]s-1)][0.564 71]

(a)K=60

确定了加权相邻耦合单神经元PID控制的参数后,将传统PID与相邻耦合PID控制进行对比,实验结果如图6—图12所示。

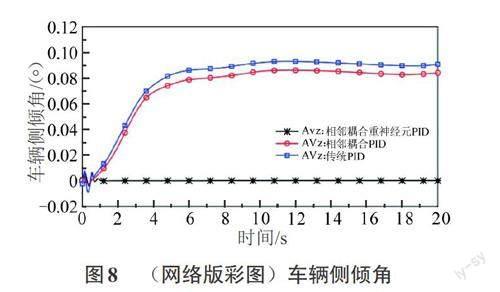

从图6—图8可看出,当车辆某台电机故障时,本文算法车辆横摆角速度最大误差为0.564 71 rad/s,相较于传统PID的最大误差(0.695 00 rad/s)和相邻耦合PID的最大误差(0.672 00 rad/s),本文算法的车辆横摆角最大误差比传统PID最大误差减少了18.8%,比相邻耦合PID最大误差减少16.1%。并且传统PID控制算法和相邻耦合PID控制算法都存在靜态误差无法消除,而本文设计的基于加权耦合的单神经元PID控制算法可在0.8 s时使系统达到稳定状态,几乎消除了静态误差;车辆侧向加速度及车辆侧倾角都远优于传统PID算法和相邻耦合PID算法,提升了车辆的舒适性。

图9为整车速度跟踪误差曲线图。由图9可知,相邻耦合PID控制算法虽然在车辆侧向加速度、横摆角速度、侧倾角略优于传统PID算法,但速度跟踪误差要远大于传统PID算法和相邻耦合单神经元PID算法,跟踪性能较差。而本文算法将速度跟踪误差保持在1 km/h以内,小于传统PID算法及相邻耦合PID算法,具有更优的跟踪性能。

3种算法分别控制整车进行直线工况加速行驶情况对比。将3种控制算法的车辆置于同一起始位置,如图10所示。

运行10 s后车辆位置如图11所示。红色车辆为本文算法,绿色车辆为相邻耦合PID控制算法,蓝色车辆为传统PID控制算法。由图11可看出,相邻耦合PID控制算法及传统PID控制算法经过一段时间发生了明显的偏移,本文控制算法仍保持在车道内。

图12为车辆在整个实验过程中的路径,本文算法在Y轴方向上几乎没有偏移,横向位移小于0.3 m。相邻耦合PID和传统PID算法在X轴方向上运行550 m时,Y轴方向分别偏移了49 m和53 m。证明了本文在分布式驱动电动汽车系统中某一电机发生故障时能够快速保证车辆保持直线行驶。

4 结论

根据Carsim与Matlab/Simulink仿真结果可知,该同步控制策略通过赋予各电机同步误差不同的权值,并将同步误差之和作为速度补偿器的输入以消除各电机之间的同步误差,使车辆系统的横摆角速度、侧向加速度和侧倾角都收敛于0,保证了车辆系统在遇到电机故障时的安全性。单神经元PID电机控制器实现了电机在不同工况下对目标车速进行自适应跟踪,相较于传统PID控制策略与相邻耦合PID控制策略,具有更好的同步性能和跟踪性能。

但该算法只验证了在直线工况下的有效性,考虑了电机需要相同转速的情况。因此,将电机同步控制与电子差速系统相融合,在车辆转向工况下,对不同转速需求的电机进行协同控制是下一步的研究方向。

参考文献

[1] 程航,单金良,史扬杰,等. 分布式驱动电动汽车驱动控制技术研究现状与发展[J].机械工程与自动化,2018(6):220-222,226.

[2] 曹玲芝,李春文,牛超,等. 基于相邻交叉耦合的多感应电机滑模同步控制[J].电机与控制学报,2008,12(5):586-592.

[3] 王震坡,陈辛波,张雷,等. 分布式驱动电动汽车关键技术及产业化展望[J].科技导报,2020,38(8):99-100.

[4] 董星言,杨金波,王辉,等. 基于特种车辆永磁同步电机同步控制系统设计[J].微特电机,2021,49(11):58-61,66.

[5] 王鹏,陶小松,陈乐,等. 低速四轮毂电动汽车电子差速控制仿真[J].广西科技大学学报,2019,30(2):46-52,78.

[6] 华磊,张成涛,陆文祺,等. 轮毂电机电动汽车电子差速低速转向控制仿真[J].广西科技大学学报,2018,29(3):77-81.

[7] 柴宗荣. 带式输送机多电机同步控制系统的实验研究[J].机械管理开发,2021,36(9):196-198.

[8] TOMIZUKA M,HU J S,CHIU T C,et al. Synchronization of two motion control axes under adaptive feedforward control[J].ASME Journal of Dynamic Systems,Measurement and Control,1992,114(2):196-203.

[9] KOREN Y.Cross:coupled biaxial computer controls for manufacturing systems[J]. Transactions of the ASME,1980,102(4):265-272.

[10] FRANCISCO J,GERARDO C,ISMAEL A V. Relative coupling strategy[C]//Power Engineering Society.IEEE International Electric Machines and Drives Conference,Madison,June 1-4,2003,2:1162-1166.

[11] SHIH Y T,CHEN C S,LEE A C.A novel cross-coupling control design for bi-axis motion[J].International Journal of Machine Tools and Manufacture,2002,42(14):1539-1548.

[12] LIU Y J,LIANG L,CHU T T,et al. N-PD cross-coupling synchronization control based on adjacent coupling error analysis[J].Journal of Central South University ,2018,25(5): 1154-1164.

[13] 張承慧,石庆升,程金.一种基于相邻耦合误差的多电机同步控制策略[J].中国电机工程学报,2007,27(15):59-63.

[14] 许佳东,高远,袁海英. 四轮转向汽车的无模型自适应控制研究[J].广西科技大学学报,2022,33(3):29-35.

[15] 蒋林,冷雪峰,罗小华,等.基于模糊单神经元PID的四旋翼控制研究[J].计算机仿真,2019,36(10):39-43.

[16] 陈哲明,陶军,庄威洋,等. 改进单神经元网络PID算法下的车用轮毂电机控制系统仿真[J].重庆理工大学学报(自然科学版),2022,36(5):13-19.

Synchronous control strategy of electric vehicle motor for

distributed drive

LIU Xingyu1, PAN Shenghui*1, DING Xiucheng2, WANG Ruixing1

(1.School of Automation, Guangxi University of Science and Technology, Liuzhou 545616, China; 2. School of Automotive Engineering, Liuzhou Institute of Technology, Liuzhou 545616, China)

Abstract:As distributed drive electric vehicles have drive motors installed directly in or near the drive wheels, there is no hard connection between the four wheels, and the synchronization between motors can only be realized by the control algorithm. So the efficiency of the control algorithm is particularly important for the control of the entire vehicle. The traditional PID control algorithm is obviously difficult to meet the high response speed and high precision synchronization requirements of the vehicle system. Considering the characteristics of the vehicle system, and assigning different weights to the synchronization error between motors and combining the single neuron PID algorithm, the single-neuron PID four-motor synchronous control strategy is proposed based on weighted adjacency coupling. A simulation test platform is established using Carsim and Matlab/Simulink to verify the feasibility of synchronous control strategy for vehicles under linear acceleration conditions. The experimental results show that the control strategy has better control effect on the stability of the vehicle compared with the traditional PID control strategy and the adjacent coupling control strategy, and the maximum transverse sway angular velocity of the vehicle is reduced by more than 16.0%, and the steady state transverse sway angular velocity of zero can be reached in 0.8 seconds.

Key words:distributed drive; electric vehicle; weighted adjacent coupling control; single neuron PID control; synchronous control

(责任编辑:罗小芬)