基于非线性接触原理的吊耳安全性分析

葛新广 韦干

摘 要:利用现行规范《钢结构设计标准》(GB 50017—2017)对吊耳进行受力分析时,仅考虑荷载为单一竖直方向,而在工程实际中,吊钩与吊耳间是一种接触关系,荷载方向非单一竖直,呈典型的非线性力学关系,因而采用非线性接触理论对吊耳进行受力分析会更加准确。以一矮塔斜拉桥钢箱梁吊装施工为工程背景,针对该项目采用超长块段钢箱梁吊装的吊耳存在起吊重量大、受力复杂等安全评估问题,基于非线性接触原理,采用Midas Civil大型有限元软件对吊耳在非垂直受力工况下的力学特性进行分析,并与现行规范进行对比。研究表明,对吊耳采用非线性接触原理的有限元分析法可充分考虑吊耳的实际受力方向,比采用现行规范计算的主应力和剪应力都大,且符合工程实际的复杂工况下的受力形式,对类似工程具有借鉴意义。

关键词:吊耳;复杂力学分析;非线性接触;有限元分析;安全性分析

中图分类号:U443.38 DOI:10.16375/j.cnki.cn45-1395/t.2023.01.007

0 引言

随着我国基础设施建设的不断推进和政府大力推进装配式结构发展政策的实施,吊装施工成为一种重要的施工方法。吊装施工法在保证施工效率、节省施工成本方面具有显著优势,广泛应用于机械工程、化工行业及各类土木工程的施工中[1-2]。罗明河[3]以某风雨操场钢结构桁架屋面的施工吊装工程为例,详细介绍此类结构的吊装重点、难点及关键工艺。余振[4]针对因空间因素而导致一大跨度钢箱梁桥无法直接从桥下起吊安装的问题,提出了分块吊装方案,并通过数值模拟进行验算,表明吊装施工方法适应性广泛。张磊等[5]针对某复杂桥梁的吊装施工过程及关键工艺进行了研究,形成了一套适用于大型桥梁的吊装作业方案。

吊装时,在起重设备和吊装构件之间采用吊耳作为连接件,且吊耳经常要重复使用。因此,吊耳在吊装施工中被大量采用,其安全性是吊装施工工作的关键因素。牛步钊等[6]对铸造成型的吊耳进行应力分析,研究表明冷隔、缩孔、气孔、裂纹等都是影响吊耳强度的重要因素。杨雨等[7]针对某吊耳在应用时出现断裂的问题,从动力特征角度给出判断其破坏的判断准则,即吊耳的根部处发生共振导致疲劳寿命不足而提前断裂。姚宝文[8]利用Midas FEA软件研究了某拱桥吊杆与拱圈连接处的应力分布特点,研究表明,连接处的应力属于典型的局部受力,应力大小及分布受钢板厚度尺寸的影响较大。

由于吊耳的受力复杂,工程上为了保证吊耳的安全应用,现行《钢结构设计标准》(GB 50017—2017)[9]规定:吊耳应用时,吊耳的受力为垂直方向,从而确保吊耳受力简单,构件传力明确。然而,随着吊装构件质量的不断增加和吊装作业环境的复杂性,吊装施工时会出现吊耳的受力方向无法保持垂直方向,使吊耳与吊钩的连接、吊耳与吊装构件的连接更加复杂,超出了现行规范的使用条件[10-11]。若吊耳的安全性按现行的规范方法进行分析,无法保证吊耳的安全性,因此有必要按吊耳的实际受力进行安全性分析。

吊耳和吊钩均为钢制构件,它们之间的连接是典型的接触问题。接触问题属于非线性问题,接触面的大小与受力大小、方向密切相关。牛岩等[12]为了研究高速铁路曲尖轨磨耗的问题,建立了车轮-基本轨-曲尖轨三者接触的有限元分析模型,研究表明,采用接触模型能真实地反映三者之间的力学作用。杨玉琦等[13]利用有限元软件研究了M22螺栓的受力问题,基于非线性接触机理,提出了摩擦型的接触分析模型,研究表明,螺栓和被连接件的应力分布规律采用接触模型所获得的分析结构与实测值接近。目前关于吊耳与吊钩的接触方面的研究较少,从接触的角度来研究吊耳受力分析具有重要的应用价值。

近年来随着计算机数值模拟分析技术的快速发展,有限元分析理论得到了普及,能处理各类复杂的受力构件,且分析结果均接近工程实际[14-15]。实际上,吊耳与吊钩之间的连接为接触问题,接触面的大小由作用力的大小和方向决定,因此具有典型的非线性力学特点。目前工程界对接触问题的分析大都基于有限元软件分析,通常通过建立构件的局部精细分析模型,获得较好的精度[16-17]。因此针对一用于轨道交通的矮塔斜拉桥的钢箱梁,采用超长块段吊装施工。由于吊装时吊耳面与吊钩成空间角度,吊耳具有起吊重量大、受力复杂的特点,本文采用Midas Civil有限元软件对其受力进行仿真分析,充分考虑吊耳的实际受力和与吊钩之间的非线性接触性质,为吊耳在复杂吊装的工程应用中提供有益参考。

1 工程背景

一座具有轨道交通用途的矮塔斜拉桥,跨径布置为100 m+160 m+100 m,索塔采用双柱式桥塔形式,主梁采用钢箱梁。主梁原设计架设方案采用桥上吊机逐段吊装施工,全桥共分为45个块段,最大块段长度为8 m,2排吊耳共4个起吊点,吊钩与吊耳面成垂直起吊,如图1所示。由于通过该桥的轨道车辆时速为90 km/h,为减少路面不平顺对车辆运行舒适度的不利影响,对桥梁的成桥线形要求极高。若按原设计架梁方案,在合拢之前,桥梁结构体系为悬臂结构,随着拼装块段不断增加,累计线形误差会非常大,对桥梁线形控制非常不利。为减少现场吊装次数,确保桥梁设计成线形,提高施工效率和降低吊装成本,采用大块段吊装,全桥只需17个节段,其中最大块段长度为26 m,采用4排共计8个吊点进行吊装施工,如图2所示。大跨度吊装具有较明显的优势,但会增加吊装的难度,特别是吊耳的受力。

根据实施的吊装方案,吊装梁段长为26 m时,单个吊耳的最大起吊重量为302.0 kN,吊耳受空間斜向力作用。考虑起重加速度、主梁晃动及不均匀荷载等影响,动力系数取1.2×1.2 =1.44。吊装过程中钢丝绳与水平面的夹角最不利角度按60°考虑,单个吊点采用钢丝绳环形起吊,钢丝绳承受的最大竖向力为422.8 kN,钢丝绳的拉力为492.0 kN,横桥向的水平分力为191.2 kN,顺桥向水平力为162.8 kN。吊耳材料用Q345钢材,焊接采用全熔透焊缝,依据现行《钢结构设计标准》(GB 50017—2017)[9],Q345钢材的抗拉强度设计值为295.00 MPa,抗剪强度设计值为170.00 MPa。

由于吊装时实际吊钩与吊耳接触面成一定角度,接触面面积随压力的变化而变化,即吊耳的受力面积是变化的。为了保证吊装的安全,必须考虑吊钩与吊耳的非线性接触问题。本文采用Midas Civil有限元软件,利用该软件中“仅受压”边界条件对吊耳受力进行模拟分析。

2 吊耳分析

2.1 吊耳有限元数值分析

由于吊耳是采用钢板焊接而成,且焊缝需满足一级焊接要求,故可认为吊耳各板材是等强连接。根据吊耳的设计图纸,对吊耳进行Midas有限元建模,单元类型采用薄板单元,并仅考虑板面内受拉。鉴于吊耳与桥面板是通过螺栓连接,则螺栓与吊耳的相互作用的力学问题是接触问题,故有限元模拟时采用“仅受压”边界条件进行模拟吊耳与桥面板的作用。吊钩与吊耳按非线性接触进行模拟,采用“弹性连接”中的“仅受压”边界条件进行模拟分析,吊钩采用板单元进行模拟,有限元模型如图3所示。为了模拟非线性接触情况,在吊耳与桥面板和吊钩处所有的节点均设置“仅受压”型边界条件。

吊钩与吊耳的接触面宽度相对于吊钩的长度较小,依据圣维南原理,吊钩传递到吊耳的力可均匀等效成相等的节点力,故在吊钩的有限元板单元上划分111个节点,节点力的方向按照实际吊装角度分解为水平力(横桥向和顺桥向)和竖向力。每个水平节点力为1 466 N(顺桥向) + 1 722 N(横桥向) + 3 900 N(竖向),如图4所示。

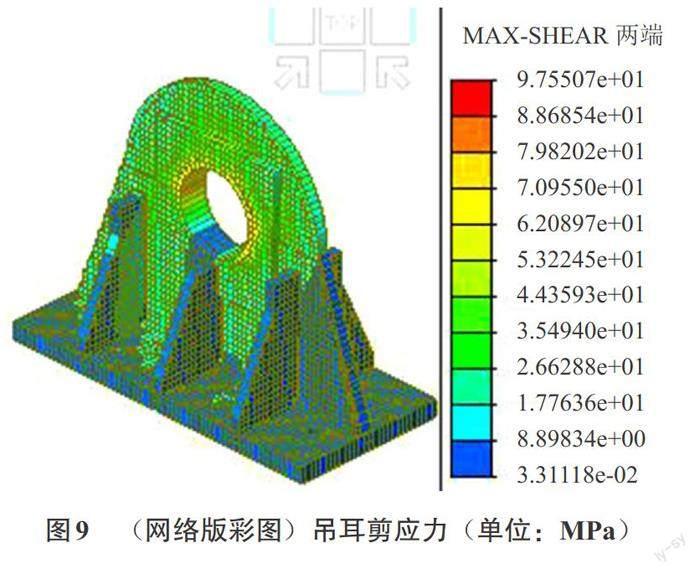

对吊耳进行力学分析,分析结果见图5—图9。从图5可知,吊耳在顺桥向的最大位移发生在吊耳的底部,即桥面处,这与桥面和吊耳之间采用螺栓连接有关,该变形过大表明吊耳底板的压缩变形过大。从图6可知,横桥向的最大位移发生在吊耳与吊钩接触面处,且吊耳出现明显的拉伸变形。从图7可知,吊耳的竖向变形稍大于吊耳的横桥向变形,说明吊耳的竖向刚度较大,垂直吊装是十分有利的。比较图5—图7可知,顺桥向的变形比横桥向和竖向明显大,说明螺栓孔与桥面的连接容易发生较大的变形,在工程应用时,应注意吊耳与桥面板连接的刚度问题。

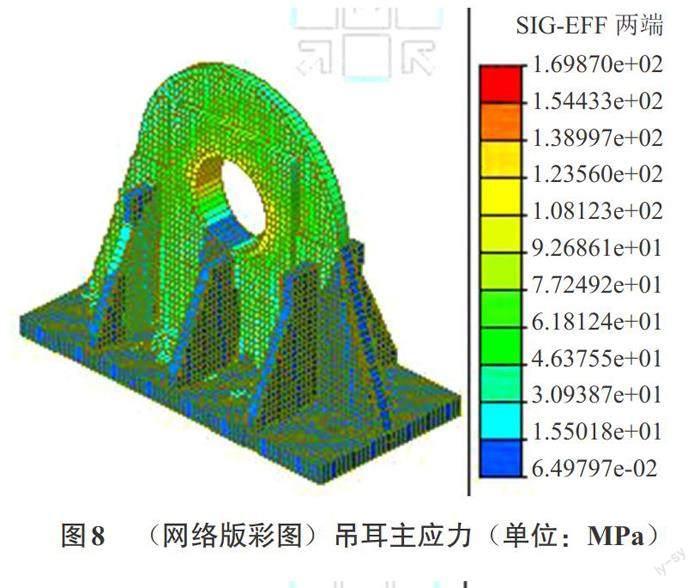

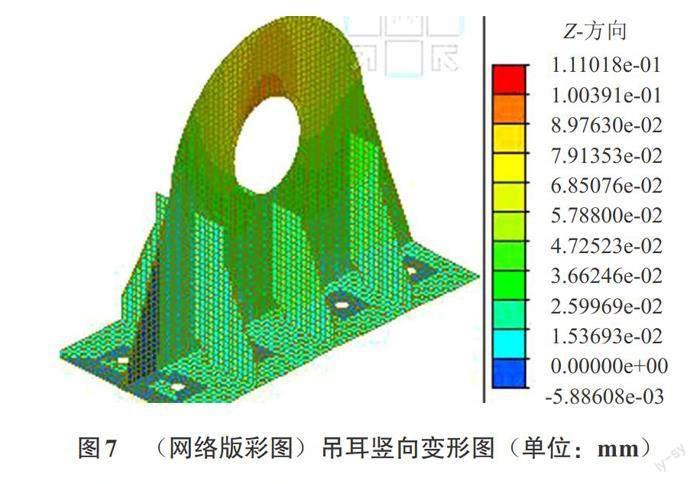

从图8可知,最大主应力为169.87 MPa,发生在吊耳和吊孔的中间位置,且应力极值范围有2个单元,说明吊耳与吊钩的接触面为吊孔的中间部位,且接触面较小,这是由吊钩和吊耳的轮廓线均为圆形所决定的,说明分析结果的有效性。最小主应力发生在吊耳的加筋板和吊耳的底座处,说明上述2个部位的板材受荷较小。从图9可知,最大剪应力为97.55 MPa,发生在吊孔的中间部位,这是由吊钩和吊耳的轮廓线均为圆形所决定的。从图8、图9可知,应力云图分布的特点基本符合吊耳受力的位移及传力途径;根据现场吊装施工来看,吊耳发生轻微塑性变形的部位与本文所模拟应力最大值的位置基本一致,从而说明本文所阐述的模拟方法的有效性。

利用有限元对吊耳进行模拟分析,可以清晰地看出吊耳的应力分布,且加载方式可随起吊设备的实际吊装来布置,适用性较强。由于获得了吊耳与吊钩、吊耳与桥面板的连接处的受力特点,可针对各种起吊方式下的受力进行分析,从而对受力复杂的部位采用加强措施,以提高吊耳的设计性能。

2.2 与规范中公式计算值比较

在现行《钢结构设计标准》(GB 50017—2017)[9]中,吊耳的分析歸属于“销轴连接”,其承载力分析包括吊耳板孔净截面处的抗拉强度分析、耳板端部截面板的抗拉强度分析和耳板抗剪强度的计算,但明确要求此类吊耳的受力方向为竖直向上。针对吊耳承受非竖向作用力时,可将荷载分解为水平力、竖向力和垂直于吊耳方向的横向力,按照规范所提供方法进行受力分析,获得了3个部位的应力:吊耳板孔净截面处的抗拉应力为39.20 MPa,耳板端部截面板的抗拉强度为129.00 MPa,耳板抗剪强度为25.20 MPa。

钢结构安全分析需要对材料的主应力和剪应力进行验证,表1给出了现行规范的方法[9]和本文方法所获得的吊耳最大主应力和剪应力的计算值对比。由表1可知,所提方法主应力为规范方法的1.29倍,剪应力则为规范方法的3.87倍,引起这一差别的原因是规范对吊耳荷载的作用方向太严格,不适用于吊耳承受复杂受力的情况,否则会引起安全隐患。

3 结论

随着吊装机械和吊装方式的多样化,吊耳的安全性分析尤为重要。而规范所提的吊耳的计算方法是有严格条件的,故在对吊耳进行分析时应必须根据实际受力情况进行分析,充分考虑吊钩与吊耳、吊耳与吊装构件的非线性接触的力学特点。由力学原理可知,构件受力的精细分析,必须在确保荷载取值、边界条件和单元类型与实际应用一致的情况下才能获得正确的计算结果,故采用有限元软件分析吊耳受力时,须正确模拟吊耳与吊钩之间的接触情况。本文所提方法遵循了力学的原理,为吊耳的安全分析提供了一种新思路。

参考文献

[1] 蔡东,贾献林,王玮哲.基于有限元法的海上升压站组件吊耳强度计算[J].中国海洋平台,2020,35(5):80-84.

[2] 魏鑫,刘敬敏,秦康,等.基于BIM技术的装配式混凝土结构的安全管理[J].广西科技大学学报,2021,32(1):114-120.

[3] 罗明河.大跨度屋面钢结构桁架吊装施工技术[J].住宅业,2021(12):71-74.

[4] 余振.大跨度斜拉桥辅助墩钢箱梁段分块吊装设计与施工方案[J].铁道建筑,2021,61(12):36-39.

[5] 张磊,钟伟斌,吴彬,等.钢箱梁桥面吊装关键技术[J].施工技术,2021,50(20):61-65.

[6] 牛步钊,王杰.某铸件吊耳开裂失效分析[J].中国设备工程,2021(20):75-76.

[7] 杨雨,周劲松,孙煜,等.地铁车辆轴箱吊耳断裂机理分析及优化[J].城市轨道交通研究,2021,24(5):212-216.

[8] 姚宝文.网状吊杆系杆拱桥主拱吊点隔板应力扩散趋势分析[J].城市道桥与防洪,2021(8):159-161,21.

[9] 中华人民共和国住房和城乡建设部.钢结构设计标准:GB 50017—2017[S].北京:中国建筑工业出版社,2017.

[10] 袁元,周力民,唐春秀.特种集装箱吊装钢丝绳的受力分析及设计选型[J].机械工程师,2020(10):60-64.

[11] 郑树国,尹胜.起重吊装过程中的安全管控[J].水利水电技术,2021,52(S2):81-83.

[12] 牛岩,田志鹏,马贺,等.高速列车车轮与曲尖轨接触分析[J].科学技术与工程,2021,21(15):6422-6428.

[13] 杨玉琦,王悦东,陈秉智,等.基于接触分析的螺纹连接仿真研究[J].大连交通大学学报,2021,42(2):55-59.

[14] 黄大伟,田永康,谢华林,等.基于OptiStruct的某车型排气系统有限元分析[J].广西科技大学学报,2021,32(4):22-27.

[15] 杨军平,熊英庆,邹永胜.新型钢结构装配式节点有限元分析[J].广西科技大学学报,2020,31(2):25-31.

[16] 袁永超,胡宗梅,宋炉祥.基于ABAQUS有限元的分插机构齿轮接触分析[J].湖北农业科学,2021,60(12):135-139,171.

[17] 唐必刚,赵怡彬.基于ANSYS接触分析的拱座台阶基础计算[J].公路工程,2017,42(3):170-174,191.

Safety analysis of lifting lug based on nonlinear contact principle

GE Xinguang1, 2, WEI Gan3

(1. School of Civil Engineering and Architecture, Guangxi University of Science and Technology, Liuzhou 545006,

China; 2. School of Civil Engineering and Architecture, Liuzhou Institute of Technology, Liuzhou 545616, China; 3. China Railway Shanghai Engineering Bureau Group No.5 Engineering Co., Ltd., Nanning 530200, China)

Abstract: When using the current Steel Structure Design Code(GB 50017—2017) to analyze the force of the lifting lug, only a single vertical direction of load is considered. In engineering practice, there is a contact relationship between the hook and the lifting lug, and the load direction is not a single vertical, instead it is a typical nonlinear mechanical relationship, so it will be more accurate to use the nonlinear contact theory to analyze the force of the lifting lug. Taking the steel girder hoisting construction of a cable-stayed bridge with a low tower as the engineering background, in view of the safety assessment problem of heavy lifting and complex force of the lifting lugs hoisted by the super-long section steel box girder, Midas Civil was used to analyze the mechanical properties of the lifting lug under non-vertical stress conditions which were compared with the current code method. The research shows that the finite element analysis method using the nonlinear contact principle for the lifting lug can fully consider the actual force direction of the lifting lug, which is larger than the principal stress and shear stress calculated by the standard method, and can analyze the complex engineering in line with the actual engineering. The form of force under these conditions has reference significance for similar projects.

Key words: lifting lug; complex mechanical analysis; nonlinear contact; finite element analysis; safety analysis

(責任编辑:罗小芬)